一种加氢脱硫催化剂及其制备方法和应用与流程

1.本发明涉及催化剂技术领域,尤其涉及一种加氢脱硫催化剂及其制备方法和应用。

背景技术:

2.针状焦是20世纪六十年代到七十年代碳材料中发展的一种优质碳素原料,具有cte低,杂原子含量低,灰分含量低,电阻率高等优点。目前,国内市场针状焦产能迅速增加,但高端针状焦仍需要进口,利润空间巨大。

3.原料油的组成和性质是决定能否生产针状焦的关键,原料中各组分的比例决定了中间相小球的生成方向。杂原子氧、硫、氮以及杂环化合物对反应影响很大,热反应性能高,加速中间相小球体的生成,容易生成细粒镶嵌结构,不利于针状焦的生成。芳烃分子的平面性和分子间的范德华力大小对小球体的定向排列影响很大,一般情况下,支链越大,分子间引力越强,有利于分子有规律的排列在同一长方向上;支链太长,尾部分子距离变长,作用力变弱,规律性排列变难。短支链多环芳烃,在反应时形成sp2杂化轨道,自由基就会以sp2杂化轨道相互连接在同一个平面内,然后层与层之间通过大π键叠合形成完整石墨结构。原料中也需要少量的胶质成分,促进小球形成生长;适量的烷基组分,有利于热解过程中氢转移反应,控制反应活性,稳定中间相的流动性。

4.stock.c.a等人经过研究提出了针状焦原料应满足的条件为:

5.密度》1.02g/cm3;灰分≤0.05%;硫≤0.5%;qi﹤1%;钒≤50mg/kg;镍≤50mg/kg;美国矿务相关指数(bmci)≥120。

6.cn112552959a公开了一种生产针状焦的原料的预处理方法与装置,所述加氢脱硫催化剂为金属硫化物,所述金属选自ni、mo、fe、co、w及其组合,优选为硫化钼和硫化镍的组合,硫化钼和硫化镍的比例为1:1(金属原子的重量比)。精制油的硫含量降到0.5%以下,总芳烃含量85%以上,满足针状焦原料的要求。

7.cn1325938a公开了一种从含硫常压渣油生产针状石油焦的方法,所述加氢工艺为:含硫常压渣油依次经过加氢精制、加氢脱金属、加氢脱硫后,分离出加氢重馏分油为针状焦原料。所述加氢脱硫催化剂由镍-钨、镍-钼或钴-钼等活性组分和氧化铝载体构成。精制油的硫含量控制在0.5%左右,可以生产高功率石油焦。

8.cn103013567a公开了一种由催化裂化油浆生产针状焦原料的方法,所述方法为:(1)催化裂化油浆先进入保护区,吸附掉绝大多数催化剂粉尘;(2)脱固油浆进入加氢反应区,脱除大部分硫,得到针状焦原料。所述加氢脱硫催化剂含有一种氧化铝载体和负载在该载体上的钼和/或钨,以及镍和/或钴。载体的孔分布为,孔直径100~200a占总孔容70~98%。钼或钨的含量为0.5~18%,镍或钴的含量0.3~8%。精制油的硫含量降到0.3%以下,三环四环芳烃含量为25%以上,可作为优质的针状焦原料。

9.但是,上述方法所用的针状焦原料加氢脱硫催化剂均为通用型加氢催化剂,催化剂在缓和反应条件下脱硫率低;在苛刻条件下,三环和四环芳烃保留率低。

10.因此,开发一种加氢脱硫催化剂及其制备方法实现针状焦原料脱硫的同时保留尽量多的三环和四环芳烃具有重要意义。

技术实现要素:

11.为解决上述技术问题,本发明提供一种加氢脱硫催化剂及其制备方法和应用,采用润湿剂和扩孔剂对载体进行改性,增强了载体对溶液的吸附能力;得到的催化剂载体经一次浸渍、干燥、焙烧得到了加氢脱硫催化剂;制备流程简单,生产成本低。本发明得到的加氢脱硫具有良好的孔道结构及一定的酸性,在有效去除针状焦原料中复杂噻吩类含硫化合物的同时尽可能多的保留三环和四环芳烃。

12.为达此目的,本发明采用以下技术方案:

13.第一方面,本发明提供一种加氢脱硫催化剂的制备方法,所述制备方法包括如下步骤:

14.(1)混合湿润剂和去离子水后,搅拌得到改性溶液a;混合小孔拟薄水铝石、扩孔剂、胶溶剂和水,搅拌得到改性溶液b;

15.(2)混合大孔拟薄水铝石、助挤剂、改性溶液a和改性溶液b后,搅拌均匀,碾压至可塑状,挤条成型,再依次进行第一干燥和第一焙烧处理,得到催化剂载体;

16.(3)混合镍盐、钼盐、磷酸和水,经搅拌加热,得到浸渍液;

17.(4)用步骤(3)所述浸渍液浸渍步骤(2)所述催化剂载体,依次进行养生、第二干燥和第二焙烧处理,得到所述加氢脱硫催化剂。

18.本发明所述的加氢脱硫催化剂的制备方法中的浸渍液为高磷高金属含量的mo-ni-p溶液,通过采用包含湿润剂的改性溶液a和包含扩孔剂的改性溶液b对载体拟薄水铝石进行改性,其中湿润剂改善了载体表面的润湿性能,增强了载体对浸渍液的吸附能力;扩孔剂使载体的孔道结构分布增多,总孔体积增加,解决了高磷含量钼镍磷溶液粘度大,浸渍过程缓慢,催化剂养生、干燥过程中粘连结块的问题。本发明中使用去离子水与湿润剂混合,防止引入杂质。

19.本发明中的催化剂载体经一次浸渍、养生、第二干燥和第二焙烧处理,即可得到加氢脱硫催化剂,无需进行催化剂载体的预处理,载体多次浸渍以及催化剂后处理等工艺。本发明所述的加氢脱硫催化剂的制备流程简单,降低了生产的复杂性,生产成本低,适合大规模推广应用。

20.优选地,步骤(1)所述湿润剂包括氟化氨、氟化钾、醋酸铵、二乙醇胺或聚乙二醇中的任意一种或至少两种的组合,其中典型但非限制性的组合包括氟化氨和氟化钾的组合,醋酸铵和二乙醇胺的组合,聚乙二醇和氟化氨的组合,氟化钾和二乙醇胺的组合或聚乙二醇、氟化氨和氟化钾三者的组合。

21.优选地,所述湿润剂与水的质量比为0.01:(0.20~0.25),例如可以是0.01:0.2、0.01:0.21、0.01:0.22、0.01:0.23、0.01:0.24或0.01:0.25等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,所述小孔拟薄水铝石包括硫酸铝法生产的拟薄水铝石和/或醇铝法生产的拟薄水铝石。

23.优选地,所述小孔拟薄水铝石的孔容≤0.45ml/g,例如可以是0.45ml/g、0.43ml/

g、0.4ml/g、0.37ml/g、0.3ml/g或0.1ml/g等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;比表面积≤250m2/g,例如可以是250m2/g、240m2/g、230m2/g、220m2/g、200m2/g或150m2/g等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,所述扩孔剂包括炭黑和/或二氧化硅,优选为二氧化硅。

25.优选地,所述胶溶剂包括硝酸、柠檬酸或醋酸中的任意一种或至少两种的组合,其中典型但非限制性的组合包括硝酸和柠檬酸的组合,醋酸和硝酸的组合,或醋酸、硝酸和柠檬酸三者的组合,优选为硝酸。

26.优选地,所述小孔拟薄水铝石、扩孔剂、胶溶剂和水的混合顺序为:

27.先加入扩孔剂和水,搅拌均匀后再加入小孔拟薄水铝石,搅拌均匀后再加入胶溶剂。

28.优选地,步骤(2)所述大孔拟薄水铝石包括硫酸铝法生产的拟薄水铝石和/或碳化法生产的拟薄水铝石。

29.优选地,所述大孔拟薄水铝石的孔容≥1.0ml/g,例如可以是1.0ml/g、2.0ml/g、3.5ml/g、5.0ml/g或8.0ml/g等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;比表面积≥380m2/g,例如可以是380m2/g、400m2/g、410m2/g、450m2/g或500m2/g等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.优选地,所述助挤剂包括田菁粉、淀粉或甲基纤维素中的任意一种或至少两种的组合,其中典型但非限制性的组合包括田菁粉和淀粉的组合,甲基纤维素和田菁粉的组合或甲基纤维素、田菁粉和淀粉三者的组合,优选为田菁粉。

31.优选地,所述大孔拟薄水铝石、小孔拟薄水铝石、扩孔剂、湿润剂、胶溶剂、助挤剂、改性溶液a中水和改性溶液b中水的比例为1:(0.35~0.42):(0.03~0.04):(0.01~0.02):(0.05~0.07):(0.02~0.04):(0.20~0.30):(0.75~0.85),例如可以是1:0.35:0.03:0.01:0.05:0.02:0.20:0.75、1:0.36:0.031:0.01:0.05:0.024:0.21:0.77、1:0.37:0.035:0.015:0.053:0.029:0.27:0.78、1:0.38:0.038:0.017:0.058:0.03:0.23:0.80、1:0.4:0.039:0.01:0.06:0.035:0.20:0.81或1:0.42:0.04:0.02:0.07:0.04:0.30:0.85等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.本发明优选所述大孔拟薄水铝石、小孔拟薄水铝石、扩孔剂、湿润剂、胶溶剂、助挤剂、改性溶液a中水和改性溶液b中水的比例为1:(0.35~0.42):(0.03~0.04):(0.01~0.02):(0.05~0.07):(0.02~0.04):(0.20~0.30):(0.75~0.85),当润湿剂的比例过高或者过低,均会导致催化剂载体在碾压过程中粘连结块,无法制得成型的加氢脱硫催化剂;当扩孔剂的比例过高或者过低,会导致加氢脱硫催化剂的性能变差,脱硫效果下降。

33.优选地,所述大孔拟薄水铝石、助挤剂、改性溶液a和改性溶液b的混合顺序为:

34.先加入大孔拟薄水铝石和助挤剂,搅拌均匀后再加入改性溶液a,搅拌均匀后再加入改性溶液b。

35.本发明优选先加入大孔拟薄水铝石和助挤剂,搅拌均匀后再加入改性溶液a,搅拌均匀后再加入改性溶液b,这样可以节省碾压时间,得到的催化剂载体在浸渍过程中浸渍效果好,最终的脱硫性能优越。

36.优选地,步骤(2)所述第一干燥的温度为120~150℃,例如可以是120℃、125℃、

130℃、140℃、145℃或150℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.优选地,所述第一干燥的时间为3~6h,例如可以是3h、3.5h、4h、4.6h、5h或6h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.优选地,所述第一焙烧的温度为550~800℃,例如可以是550℃、600℃、650℃、700℃、750℃或800℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.优选地,所述第一焙烧的时间为2~6h,例如可以是2h、3h、4h、5h或6h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.优选地,所述催化剂载体的形状包括圆柱形、三叶草形或四叶草形中的任意一种或至少两种的组合,其中典型但非限制性的组合包括圆柱形和三叶草形的组合,四叶草形和圆柱形的组合,或四叶草形、圆柱形和三叶草形三者的组合,优选为三叶草形。

41.优选地,所述催化剂载体的孔容为0.70~0.90ml/g,例如可以是0.70ml/g、0.75ml/g、0.80ml/g、0.85ml/g、0.88ml/g或0.90ml/g等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.优选地,所述催化剂载体的比表面积为300~350m2/g,例如可以是300m2/g、305m2/g、310m2/g、320m2/g、330m2/g或350m2/g等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,所述催化剂载体的侧压强度≥100n/cm,例如可以是100n/cm、110n/cm、130n/cm、150n/cm、180n/cm或200n/cm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.优选地,所述催化剂载体的吸水率为0.85~0.95ml/g,例如可以是0.85ml/g、0.86ml/g、0.88ml/g、0.90ml/g、0.93ml/g或0.95ml/g等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.优选地,步骤(3)所述镍盐包括硝酸镍、碱式碳酸镍、碳酸镍或乙酸镍中的任意一种或至少两种的组合,其中典型但非限制性的组合包括硝酸镍和碱式碳酸镍的组合,碳酸镍和乙酸镍的组合,碱式碳酸镍和碳酸镍的组合或乙酸镍硝酸镍和碱式碳酸镍三者的组合,优选为碱式碳酸镍。

46.优选地,所述镍盐以氧化物计,加入比例为4~6%,例如可以是4%、4.5%、5%、5.5%或6%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.优选地,所述钼盐包括七钼酸铵和/或氧化钼,优选为氧化钼。

48.优选地,所述钼盐以氧化物计,加入比例为23~26%,例如可以是23%、24.5%、25%或26%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49.优选地,所述磷酸以磷单质计,加入比例为2.5~3.5%,例如可以是2.5%、2.8%、3%、3.3%或3.5%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50.优选地,所述搅拌加热至101~105℃,保持30~70min,当浸渍液变澄清透亮后,停止加热;其中,搅拌加热至101~105℃,例如可以是101℃、102℃、103℃、104℃或105℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;保持30~70min,

例如可以是30min、35min、40min、50min、60min或70min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51.优选地,步骤(4)所述浸渍的方式为等体积浸渍。

52.优选地,所述养生的时间为3~6h,例如可以是3h、4h、4.5h、5h或6h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

53.本发明所述养生是指使浸渍液充分且均匀的渗透进催化剂载体中,作为养生的方式例如可以为静置。

54.优选地,所述第二干燥的温度为120~150℃,例如可以是120℃、130℃、140℃、145℃或150℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

55.优选地,所述第二干燥的时间为6~10h,例如可以是6h、7h、8h、9h或10h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56.优选地,所述第二焙烧的温度为450~600℃,例如可以是450℃、500℃、550℃、600℃或650℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

57.优选地,所述第二焙烧的时间为2~6h,例如可以是2h、3h、4h、5h或6h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

58.作为本发明优选的技术方案,所述制备方法包括如下步骤:

59.(1)混合质量比为0.01:(0.20~0.25)的湿润剂和去离子水后,搅拌得到改性溶液a;混合小孔拟薄水铝石、扩孔剂、胶溶剂和水,搅拌得到改性溶液b;所述湿润剂包括氟化氨、氟化钾、醋酸铵、二乙醇胺或聚乙二醇中的任意一种或至少两种的组合;

60.所述小孔拟薄水铝石包括硫酸铝法生产的拟薄水铝石和/或醇铝法生产的拟薄水铝石;所述小孔拟薄水铝石的孔容≤0.45ml/g,比表面积≤250m2/g;所述扩孔剂包括炭黑和/或二氧化硅;所述胶溶剂包括硝酸、柠檬酸或醋酸中的任意一种或至少两种的组合;所述小孔拟薄水铝石、扩孔剂、胶溶剂和水的混合顺序为先加入扩孔剂和水,搅拌均匀后再加入小孔拟薄水铝石,搅拌均匀后再加入胶溶剂;

61.(2)混合大孔拟薄水铝石、助挤剂、改性溶液a和改性溶液b后,搅拌均匀,碾压至可塑状,挤条成型,再依次进行温度为120~150℃的第一干燥3~6h和温度为550~800℃的第一焙烧处理2~6h,得到催化剂载体;

62.所述大孔拟薄水铝石包括硫酸铝法生产的拟薄水铝石和/或碳化法生产的拟薄水铝石;所述大孔拟薄水铝石的孔容≥1.0ml/g,比表面积≥380m2/g;所述助挤剂包括田菁粉、淀粉或甲基纤维素中的任意一种或至少两种的组合,优选为田菁粉;所述大孔拟薄水铝石、小孔拟薄水铝石、扩孔剂、湿润剂、胶溶剂、助挤剂、改性溶液a中水和改性溶液b中水的比例为1:(0.35~0.42):(0.03~0.04):(0.01~0.02):(0.05~0.07):(0.02~0.04):(0.20~0.30):(0.75~0.85);所述大孔拟薄水铝石、助挤剂、改性溶液a和改性溶液b的混合顺序为:先加入大孔拟薄水铝石和助挤剂,搅拌均匀后再加入改性溶液a,搅拌均匀后再加入改性溶液b;

63.所述催化剂载体的形状包括圆柱形、三叶草形或四叶草形中的任意一种或至少两种的组合;所述催化剂载体的孔容为0.70~0.90ml/g,比表面积为300~350m2/g,侧压强度≥100n/cm,吸水率为0.85~0.95ml/g;

64.(3)混合镍盐、钼盐、磷酸和水,经搅拌加热,得到浸渍液;所述镍盐包括硝酸镍、碱

式碳酸镍、碳酸镍或乙酸镍中的任意一种或至少两种的组合;所述镍盐以氧化物计,加入比例为4~6%;所述钼盐包括七钼酸铵和/或氧化钼;所述钼盐以氧化物计,加入比例为23~26%;所述磷酸以磷单质计,加入比例为2.5~3.5%;所述搅拌加热至101~105℃,保持30~70min,当浸渍液变澄清透亮后,停止加热;

65.(4)用步骤(3)所述浸渍液浸渍步骤(2)所述催化剂载体,依次进行养生3~6h、温度为120~150℃的第二干燥6~10h和温度为450~600℃的第二焙烧处理2~6h,得到所述加氢脱硫催化剂;所述浸渍的方式为等体积浸渍。

66.第二方面,本发明还提供一种加氢脱硫催化剂,所述加氢脱硫催化剂由第一方面所述的加氢脱硫催化剂的制备方法制备得到;所述加氢脱硫催化剂的金属活性组分包括mo和ni,酸性助剂为p;所述加氢脱硫催化剂以质量百分含量计,包括moo3:23~26%,nio:4.0~6.0%和p:2.5~3.5%。

67.本发明所述的加氢脱硫催化剂具有良好的孔道结构和适量的酸性,能够在高效脱除复杂噻吩类含硫化合物的同时,保留一定量的三环和四环芳烃。

68.其中,moo3:23~26%,例如可以是23%、24.5%、25%、25.7%或26%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

69.nio:4.0~6.0%,例如可以是4.0%、4.5%、5.0%、5.5%或6.0%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

70.p:2.5~3.5%,例如可以是2.5%、2.6%、2.8%、3%或3.5%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

71.优选地,所述加氢脱硫催化剂的孔容为0.40~0.55ml/g,例如可以是0.40ml/g、0.41ml/g、0.42ml/g、0.5ml/g或0.55ml/g等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

72.优选地,所述加氢脱硫催化剂的比表面积为180~250m2/g,例如可以是180m2/g、190m2/g、200m2/g、210m2/g、230m2/g或250m2/g等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

73.优选地,所述加氢脱硫催化剂的侧压强度≥100n/cm,例如可以是100n/cm、105n/cm、110n/cm、115n/cm、120n/cm或150n/cm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

74.第三方面,本发明还提供一种如第二方面所述的加氢脱硫催化剂在处理针状焦原料中的应用。

75.本发明所述的所述加氢脱硫催化剂可以选择性脱除针状焦原料中的含硫化合物同时保留一定量的三环和四环芳烃。

76.与现有技术相比,本发明至少具有以下有益效果:

77.(1)本发明提供的加氢脱硫催化剂的制备方法无需载体的预处理,载体多次浸渍及催化剂后处理等工艺,制备流程简单,生产成本低,具有大规模推广应用前景;

78.(2)本发明提供的加氢脱硫催化剂具有良好的孔道结构且具有一定的酸性,有利于针状焦原料中复杂噻吩类含硫化合物的吸附及脱除,同时能够尽可能多的保留针状焦原料中的三环和四环芳烃。

附图说明

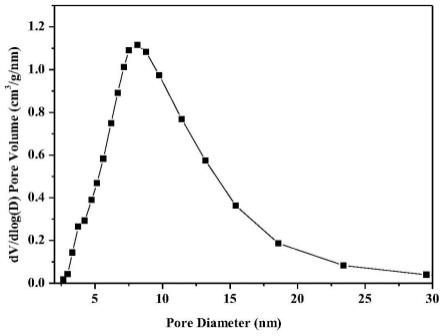

79.图1是实施例1得到的加氢脱硫催化剂的孔分布图。

80.图2是实施例1得到的加氢脱硫催化剂的氨气程序升温脱附曲线图。

具体实施方式

81.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

82.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

83.实施例1

84.本实施例提供一种加氢脱硫催化剂的制备方法,所述制备方法包括如下步骤:

85.(1)分别称取氟化氨5.15g,水105g,混合搅拌使其完全溶解得改性溶液a;称量385.0g水,加入15.0g二氧化硅,搅拌均匀后,再加入175.0g孔容0.402ml/g,比表面积198m2/g小孔拟薄水铝石(干基72%),搅拌均匀后再加入46.2g硝酸(质量浓度65%),充分搅拌使其混合均匀得改性溶液b;

86.(2)称取500.0g孔容1.21ml/g,比表面积432m2/g大孔拟薄水铝石(干基72%),田菁粉15.0g,混合均匀得混合物料;先将混合物料加入到碾压机中,缓慢转动过程中逐渐加入改性溶液a,以10r/min的转速旋转10min后,加入改性溶液b,提高碾压机转速到40r/min,碾压40min,出料,挤条成型后在120℃下干燥5小时,再经550℃下焙烧3小时得到三叶草形催化剂载体,记作载体z-1;载体性质为孔容0.815ml/g,比表面积366m2/g,吸水率0.92ml/g;

87.(3)分别称取碱式碳酸镍31.8g、氧化钼75.6g,水120g加入到三口烧瓶,搅拌均匀后,加入32.5g磷酸(浓度85%),搅拌均匀;将三口烧瓶转移到电热套中,启动搅拌加热至101℃,保持40min,当浸渍液变澄清透亮后,停止加热;将浸渍液定容为184ml备用,命名为r-1;

88.(4)取z1载体200g,等体积浸渍184mlr-1浸渍液,在20℃养生4h,在120℃下干燥6小时,再经550℃下焙烧4h,得到所述加氢脱硫催化剂,命名为cat-1。

89.本实施例制备得到的加氢脱硫催化剂cat-1的孔分布图如图1所示,从图1可以看出,cat-1具有良好的孔道结构;cat-1的氨气程序升温脱附曲线图如图2所示,从图2可以看出,cat-1具有一定的酸性。

90.实施例2

91.本实施例提供一种加氢脱硫催化剂的制备方法,所述制备方法包括如下步骤:

92.(1)分别称取醋酸铵10.0g,水105.0g,混合搅拌使其完全溶解得改性溶液a;称量385.0g水,加入15.0g炭黑,搅拌均匀后,再加入175.0g孔容0.402ml/g,比表面积198m2/g小孔拟薄水铝石(干基72%),搅拌均匀后再加入23.1g硝酸(质量浓度65%)、20.0g醋酸(质量浓度75%),充分搅拌使其混合均匀得改性溶液b;

93.(2)称取500.0g孔容1.21ml/g,比表面积432m2/g大孔拟薄水铝石(干基72%),田菁粉15.0g,混合均匀得混合物料;先将混合物料加入到碾压机中,缓慢转动过程中逐渐加入改性溶液a,以10r/min的转速旋转10min后,加入改性溶液b,提高碾压机转速到40r/min,碾压50min,出料;挤条成型后在120℃下干燥5小时,再经600℃下焙烧3小时得到三叶草形

催化剂载体,记作载体z-2;载体性质为孔容0.805ml/g,比表面积350m2/g,吸水率0.90ml/g;

94.(3)分别称取碱式碳酸镍31.8g、氧化钼75.6g,水120g如入到三口烧瓶,搅拌均匀后,加入32.5g磷酸(浓度85%),搅拌均匀;将三口烧瓶转移到电热套中,启动搅拌加热至105℃,保持40min,当浸渍液变澄清透亮后,停止加热;将浸渍液定容为180ml备用,命名为r-2;

95.(4)取z-2载体200g,等体积浸渍180mlr-2浸渍液,在20℃养生4h,在120℃下干燥6小时,再经600℃下焙烧4h,得到所述加氢脱硫催化剂,命名为cat-2。

96.实施例3

97.本实施例提供一种加氢脱硫催化剂的制备方法,所述制备方法包括如下步骤:

98.(1)分别称取氟化铵10.0g,水105.0g,混合搅拌使其完全溶解得改性溶液a;称量385.0g水,加入20.0g二氧化硅,搅拌均匀后,再加入200.0g孔容0.402ml/g,比表面积198m2/g小孔拟薄水铝石(干基72%),搅拌均匀后再加入46.2g硝酸(质量浓度65%),充分搅拌使其混合均匀得改性溶液b;

99.(2)称取500.0g孔容1.21ml/g,比表面积432m2/g大孔拟薄水铝石(干基72%),田菁粉20.0g,混合均匀得混合物料;先将混合物料加入到碾压机中,缓慢转动过程中逐渐加入改性溶液2,以10r/min的转速旋转10min后,加入改性溶液1,提高碾压机转速到40r/min,碾压45min,出料;挤条成型后在120℃下干燥5小时,再经600℃下焙烧3小时得到三叶草形催化剂载体,记作载体z-3;载体性质为孔容0.831ml/g,比表面积373m2/g,吸水率0.95ml/g;

100.(3)分别称取碱式碳酸镍32.9g、氧化钼81.6g,水120g如入到三口烧瓶,搅拌均匀后,加入36.1g磷酸(浓度85%),搅拌均匀;将三口烧瓶转移到电热套中,启动搅拌加热至102℃,保持40min,当浸渍液变澄清透亮后,停止加热;将浸渍液定容为190ml备用,命名为r-3;

101.(4)取z-3载体200g,等体积浸渍190mlr-3浸渍液,在20℃养生4h,在120℃下干燥6小时,再经500℃下焙烧4h,得到所述加氢脱硫催化剂,命名为cat-3。

102.实施例4

103.本实施例提供一种加氢脱硫催化剂的制备方法,所述制备方法包括如下步骤:

104.(1)分别称取聚乙二醇4.21g,氟化钾5.05g,水100g,混合搅拌使其完全溶解得改性溶液a;称量405.0g水,加入15g炭黑、5g二氧化硅,搅拌均匀后,再加入204g孔容0.402ml/g,比表面积198m2/g小孔拟薄水铝石(干基72%),搅拌均匀后再加入47.7g硝酸(质量浓度65%),充分搅拌使其混合均匀得改性溶液b;

105.(2)称取500.0g孔容1.21ml/g,比表面积432m2/g大孔拟薄水铝石(干基72%),田菁粉15.0g,混合均匀得混合物料;先将混合物料加入到碾压机中,缓慢转动过程中逐渐加入改性溶液a,以10r/min的转速旋转10min后,加入改性溶液b,提高碾压机转速到40r/min,碾压50min,出料;挤条成型后在120℃下干燥5小时,再经600℃下焙烧3小时得到三叶草形催化剂载体,记作载体z-4,待用;载体性质为孔容0.819ml/g,比表面积370m2/g,吸水率0.92ml/g;

106.(3)分别称取碱式碳酸镍32.9g、氧化钼81.6g,水120g如入到三口烧瓶,搅拌均匀

后,加入36.1g磷酸(浓度85%),搅拌均匀;将三口烧瓶转移到电热套中,启动搅拌加热至101℃,保持60min,当浸渍液变澄清透亮后,停止加热;将浸渍液定容为184ml备用,命名为r-4

107.(4)取z-4载体200g,等体积浸渍184mlr-4浸渍液,在20℃养生4h,在120℃下干燥6小时,再经600℃下焙烧4h,得到所述加氢脱硫催化剂,命名为cat-4。

108.实施例5

109.本实施例提供一种加氢脱硫催化剂的制备方法,所述制备方法包括如下步骤:

110.(1)分别称取氟化氨10.0g,水120g,混合搅拌使其完全溶解得改性溶液a;称量365.0g水,加入20.0g二氧化硅,搅拌均匀后,再加入180g孔容0.402ml/g,比表面积198m2/g小孔拟薄水铝石(干基72%),搅拌均匀后再加入49.1g硝酸(质量浓度65%),充分搅拌使其混合均匀得改性溶液b;

111.(2)称取500.0g孔容1.21ml/g,比表面积432m2/g大孔拟薄水铝石(干基72%),田菁粉15.0g,混合均匀得混合物料;先将混合物料加入到碾压机中,缓慢转动过程中逐渐加入改性溶液a,以10r/min的转速旋转10min后,加入改性溶液b,提高碾压机转速到40r/min,碾压45min,出料;挤条成型后在120℃下干燥5小时,再经600℃下焙烧3小时得到三叶草形催化剂载体,记作载体z-5,待用;载体性质为孔容0.817ml/g,比表面积370m2/g,吸水率0.92ml/g;

112.(3)分别称取碱式碳酸镍22.4g、氧化钼73.2g,水120g如入到三口烧瓶,搅拌均匀后,加入43.4g磷酸(浓度85%),搅拌均匀;将三口烧瓶转移到电热套中,启动搅拌加热至101℃,保持40min,当浸渍液变澄清透亮后,停止加热;将浸渍液定容为184ml备用,命名为r-5;

113.(4)取z-5载体200g,等体积浸渍184mlr-5浸渍液,在20℃养生4h,在120℃下干燥6小时,再经550℃下焙烧4h,得到所述加氢脱硫催化剂,命名为cat-5。

114.实施例6

115.本实施例提供一种加氢脱硫催化剂的制备方法,所述制备方法除了称取湿润剂氟化氨0.2g外,其余均与实施例1相同。

116.实施例6中由于润湿剂氟化氨的加入比例过低,浸渍过程中,催化剂条与条粘连抱团,无法制得成型的加氢脱硫催化剂。

117.实施例7

118.本实施例提供一种加氢脱硫催化剂的制备方法,所述制备方法除了称取扩孔剂二氧化硅5g外,其余均与实施例1相同,得到的加氢脱硫催化剂,命名为cat-7。

119.实施例8

120.本实施例提供一种加氢脱硫催化剂的制备方法,所述制备方法除了称取扩孔剂二氧化硅40g外,其余均与实施例1相同。

121.实施例8中由于sio2含量过高,碾压过程中,物料成型困难,挤条过程中不能得到满足指标要求的催化剂载体。

122.对比例1

123.本对比例提供一种加氢脱硫催化剂的制备方法,所述制备方法包括如下步骤:

124.(1)分别称取碳化法生产的孔容1.234ml/g,比表面积190m2/g的拟薄水铝石500g

(干基72%)、硝酸22.5g(65%)、田菁粉15.0g和去离子水650g加入碾压机中碾压混合,挤条成型后在120℃下干燥5小时,再经550℃下焙烧3小时得到三叶草形催化剂载体,待用;载体性质为孔容0.712ml/g,比表面积303m2/g,吸水率0.82ml/g;

125.(2)分别称取碱式碳酸镍21.6g、氧化钼70.7g,水105g加如入到三口烧瓶,搅拌均匀后,加入16.3g磷酸(浓度85%)中;将三口烧瓶转移到电热套中,启动搅拌加热至101℃,保持30min,当浸渍液变澄清透亮后,停止加热;冷却定容为166ml备用;

126.(3)取载体200g,等体积浸渍164ml浸渍液,室温养生8h,在120℃下干燥6小时,再经600℃下焙烧4h,得到加氢脱硫催化剂,命名为cat-0。

127.实施例1~5和实施例7和对比例1得到的加氢脱硫催化剂的理化性质如表1所示。

128.表1

[0129][0130]

从表1可以看出:

[0131]

实施例1~5制备得到的加氢脱硫催化剂的孔容大,比表面积大,moo3、nio和p的含量均较高,具有良好的脱硫性能。实施例7由于扩孔剂的加入量过低,均导致制备得到的加氢脱硫催化剂性能略微下降。

[0132]

对比例1由于没有加入包含润湿剂的改性溶液a和包含扩孔剂的改性溶液b,直接将大孔拟薄水铝石与胶溶剂硝酸、助挤剂田菁粉、去离子水混合,制备催化剂载体,再使用mo-ni-p溶液进行浸渍,最后得到的加氢脱硫催化剂性能大幅度降低,孔容仅为0.367ml/g,比表面积仅为143m2/g,moo3、nio和p的含量也大大降低。

[0133]

以某炼厂催化油浆脱沥青油为原料,原料性质如下表2,对实施例1~5和实施例7和对比例1得到的加氢脱硫催化剂进行评价,评价的条件如表3所示,评价的结果如表4所示。

[0134]

表2

[0135]

分析项目加氢原料20℃密度,kg/m31100残炭,wt%6.4

灰分,wt%0.005三环和四环芳烃,wt%57.8硫含量,μg/g8020氮含量,μg/g1910模拟蒸馏,wt%,/ibp/10/30357.2/365.2/381.250/70/90405.6/436.7/477.4fbp589.6

[0136]

表3

[0137]

项目指标反应压力,mpa10反应温度,℃290~310空速,h-1

1.0氢油体积比1000:1

[0138]

表4

[0139]

[0140][0141]

从表4可以看出,实施例1~5制备得到的加氢脱硫催化剂在反应温度分别为290℃、300℃和310℃的条件下处理催化油浆脱沥青油,具有很高的脱硫率的同时保持催化油浆脱沥青油较高的三环和四环芳烃量。实施例7由于扩孔剂的加入量过低,导致制备得到的加氢脱硫催化剂性能略微下降。

[0142]

对比例1得到的加氢脱硫催化剂虽然催化油浆脱沥青油较高的三环和四环芳烃量

较高,但脱硫效果很差。

[0143]

综上所述,本发明提供的加氢脱硫催化剂的制备方法制备流程简单,生产成本低,制备得到的加氢脱硫具有良好的脱硫性能同时尽可能多的保留原料中三环和四环芳烃。

[0144]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1