一种易干型水性隔音涂料的制备方法与流程

1.本发明属于隔音涂料制备技术领域,涉及一种易干型水性隔音涂料的制备方法。

背景技术:

2.在当前全世界都在倡导节能、环保、绿色的大背景下,建筑物节能、绿色成为建筑业的一大任务。在当前的全球,室内装饰要么只能做到节能,要么只能做到隔音,要同时具备即隔音又节能的制造成本又巨增,因此研究一种造价便宜又具备节能、隔音两大功能的涂料十分必要。

3.特别对于建筑楼层之间的隔音问题,是亟需满足人们对高品质住宅需求的愿望,而现有的隔音材料主要是聚苯板、挤塑板、岩棉板等存在易燃、施工易产生空鼓、强度不够、成本高等缺点问题;

4.而现有技术的液体隔音涂料都是采用有机高分子材料做粘结剂,搭配其他隔声阻尼材料调制而成。有机高分子材料来源于石油产品,所以此类液体隔音涂料不仅会导致能源消耗增加,而且有机高分子材料易燃、易释放挥发性有机化合物voc有害物质,安全性、环保性不能满足人们日益严格的要求,不能够达到消防要求。并且由于有机高分子材料成膜致密,会堵塞一部分隔声阻尼材料的声道,影响隔声阻尼材料隔声性能的发挥,导致单位面积耗量大,不仅使用成本增加,而且与水泥基基材之间的粘结强度不高。而且水性隔音涂料制备效率低、能耗高、不易干。

5.经检索,如中国专利文献公开了一种用于地面隔音减震的水性隔音涂料及其制备方法【申请号:cn201911276898.4;公开号:cn110951347a】。这种制备方法。该涂料包括乳液、填料、骨料、无卤阻燃剂、消泡剂、杀菌剂、增稠剂、分散剂以及去离子水,还包括橡胶颗粒以及橡胶纤维。虽然相比现有技术,该涂料流动性和成膜性更好,且其隔音阻尼减震的性能更好,由于同等厚度的其它隔音材料;但是,该工艺制备效率低、热量和水不能循环利用,成本高。

6.基于此,我们提出一种易干型水性隔音涂料的制备方法,通过联动有机结合的装置,原料不易沉淀,温度、时间可稳定控制,制备效率高,热量和水能循环利用,成本低;原料配比合理,制备的产品隔音效果好,制备的产品质量好、无浮色和发花、无变胶、无结皮等现象,可制备为彩色,满足更多装饰需求;通过若干搅拌罐和若干储存罐对应配合,实现原料的有效搅拌,避免沉淀,混合效率高、制备的产品隔音效果好;通过若干若干搅拌罐与混合罐以及过滤器配合,实现快速分步流水线式作业,生产效率高,成品品质高,无杂质;通过中转罐与冷热交换器配合,实现快速同时制备冷水和热水,能耗小,利用率高;通过滤水器与储水箱配合,实现有效过滤清洗废水,并循环利用,成本低。

技术实现要素:

7.本发明的目的是针对现有的技术存在上述问题,提出了一种易干型水性隔音涂料的制备方法,该发明要解决的技术问题是:如何实现高效快速低成本的进行水性隔音涂料

制备,并保证水性隔音涂料的隔音效果好、易干燥。

8.本发明的目的可通过下列技术方案来实现:

9.一种易干型水性隔音涂料的制备方法,包括制备步骤如下:

10.步骤一,将一定量的水注入第一个搅拌罐中,低速旋转,并将第一个储存罐内部的杀菌剂,注入一定量到第一个搅拌罐中进行搅拌,控制第一个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液一,注入第二个搅拌罐内部;

11.步骤二,将第二个储存罐内部的成膜溶剂,注入一定量到第二个搅拌罐中进行搅拌,控制第二个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液二,注入第三个搅拌罐内部;

12.步骤三,将第三个储存罐内部的颜料分散剂,注入一定量到第三个搅拌罐中进行搅拌,控制第三个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液三,注入第四个搅拌罐内部;

13.步骤四,将第四个储存罐内部的消泡剂,注入一定量到第四个搅拌罐中进行搅拌,控制第四个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液四,注入第五个搅拌罐内部;

14.步骤五,将第五个储存罐内部的润湿剂,注入一定量到第五个搅拌罐中进行搅拌,控制第五个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液五,注入第六个搅拌罐内部;

15.步骤六,将第六个储存罐内部的颜料,注入一定量到第六个搅拌罐中进行搅拌,控制第六个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液六,注入第七个搅拌罐内部;

16.步骤七,将第七个储存罐内部的防水乳液,注入一定量到第七个搅拌罐中进行搅拌,控制第七个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液七,注入混合罐内部;

17.步骤八,将第一个粉料卸料器内部的玻化微珠,导入一定量到混合罐中进行混合搅拌,控制混合罐达到一定温度,搅拌均匀;

18.步骤九,将第二个粉料卸料器内部的聚苯颗粒,导入一定量到混合罐中进行混合搅拌,控制混合罐达到一定温度,搅拌均匀;

19.步骤十,将一定量的水注入混合罐中进行混合搅拌,控制混合罐达到一定温度并位置不变,搅拌均匀,得到混合料;

20.步骤十一,将混合料注入过滤器进行过滤,得到具有隔音功能的水性涂料,灌装即可。

21.所述步骤三中的第三个储存罐内部加入一定量的低粘度硅油或者其它流平助剂,进行混合搅匀,避免成品出现浮色和发花现象。

22.所述步骤六中的第六个储存罐内部加入一定量的松节油,进行稀释搅匀,避免成品在贮存中变胶。

23.所述步骤七中的第七个储存罐内部加入一定量的丁酮肟或其它防结皮剂,进行混合搅匀,避免成品在贮存中表层结出一层硬结的漆膜(即出现结皮现象)。

24.包括七个搅拌罐、混合罐和中转罐,所述七个搅拌罐、混合罐和中转罐呈九宫格设

置,中转罐位于中部,七个搅拌罐对称设置,七个搅拌罐依次连接,混合罐与最后一个的搅拌罐连接,混合罐和中转罐之间设有冷热交换器,七个搅拌罐和混合罐均与冷热交换器连接,七个搅拌罐的外侧设有七个储存罐,七个储存罐与七个搅拌罐一一对应连接,混合罐的前侧设有过滤器,过滤器的两侧均设有粉料卸料器,储存罐的侧部设有滤水器和储水箱。

25.采用以上结构,中转罐的水注入冷热交换器,形成热水,依次进入七个搅拌罐和混合罐,控制七个搅拌罐和混合罐的温度,中转罐的水注入冷热交换器,形成冷水,注入混合罐,对其进行降温,防止温度上升过多;

26.将一定量的水注入第一个搅拌罐中,低速旋转,并将第一个储存罐内部的杀菌剂,注入一定量到第一个搅拌罐中进行搅拌,控制第一个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液一,注入第二个搅拌罐内部;

27.将第二个储存罐内部的成膜溶剂,注入一定量到第二个搅拌罐中进行搅拌,控制第二个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液二,注入第三个搅拌罐内部;

28.将第三个储存罐内部的颜料分散剂,注入一定量到第三个搅拌罐中进行搅拌,控制第三个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液三,注入第四个搅拌罐内部;

29.将第四个储存罐内部的消泡剂,注入一定量到第四个搅拌罐中进行搅拌,控制第四个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液四,注入第五个搅拌罐内部;

30.将第五个储存罐内部的润湿剂,注入一定量到第五个搅拌罐中进行搅拌,控制第五个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液五,注入第六个搅拌罐内部;

31.将第六个储存罐内部的颜料,注入一定量到第六个搅拌罐中进行搅拌,控制第六个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液六,注入第七个搅拌罐内部;

32.将第七个储存罐内部的防水乳液,注入一定量到第七个搅拌罐中进行搅拌,控制第七个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液七,注入混合罐内部;

33.将第一个粉料卸料器内部的玻化微珠,导入一定量到混合罐中进行混合搅拌,控制混合罐达到一定温度,搅拌均匀;

34.将第二个粉料卸料器内部的聚苯颗粒,导入一定量到混合罐中进行混合搅拌,控制混合罐达到一定温度,搅拌均匀;

35.将一定量的水注入混合罐中进行混合搅拌,控制混合罐达到一定温度并位置不变,搅拌均匀,得到混合料;

36.将混合料注入过滤器进行过滤,得到具有隔音功能的水性涂料,灌装即可。

37.步骤三中的第三个储存罐内部加入一定量的低粘度硅油或者其它流平助剂,进行混合搅匀,避免成品出现浮色和发花现象;

38.步骤六中的第六个储存罐内部加入一定量的松节油,进行稀释搅匀,避免成品在贮存中变胶;

39.步骤七中的第七个储存罐内部加入一定量的丁酮肟或其它防结皮剂,进行混合搅匀,避免成品在贮存中表层结出一层硬结的漆膜(即出现结皮现象)。

40.所述储存罐包括储存罐支架,储存罐支架的侧端设有储存爬梯,储存罐支架的内部设有储存罐体,储存罐体上端设有储存观察窗和若干储存进料管,储存罐体上端中部固定有储存电机,储存罐体内部转动设有搅料架,储存电机的输出轴与搅料架的转轴传动连接,储存罐体上连接有储存出液泵,储存罐体和储存出液泵之间设有储存定量器,储存出液泵的出液端连接有储存出液管。

41.采用以上结构,储存爬梯方便操作者攀登,通过储存进料管注入原料,储存观察窗方便观察内部情况,储存电机的输出轴带动搅料架的转轴转动,在生产前和生产中,搅料架对储存罐体内部的原料进行搅动,避免沉淀,储存出液泵将储存罐体内部的原料通过储存出液管排出,储存定量器可控制总量。

42.所述包括搅拌罐体,搅拌罐体的上端设有搅拌观察窗、过滤气阀和若干搅拌进料管,其中一个搅拌进料管与对应位置的储存出液管连接,搅拌罐体的下侧设有搅拌电机,搅拌罐体的内部转动设有搅拌架,搅拌架的转轴与搅拌电机的输出轴传动连接,搅拌罐体的下端设有搅拌出液管,搅拌罐体的外侧设有搅拌保温层,搅拌保温层上设有若干保温接水管,其中一个保温接水管连接有保温循环泵,相邻两个搅拌罐的保温接水管与保温循环泵依次连接,搅拌保温层的外侧设有气压表,气压表连通搅拌罐体。

43.采用以上结构,通过搅拌进料管向搅拌罐体的内部注入原料(包括水)以及前一步骤的混合液,搅拌观察窗方便观察内部情况,搅拌电机的输出轴带动搅拌架的转轴转动,从而搅拌架对搅拌罐体的内部的物料进行搅动,充分混合,混合料从搅拌出液管排出,保温循环泵将热水通过保温接水管注入搅拌保温层内部,对搅拌罐体进行保温,过滤气阀可过滤搅拌罐体内部的蒸汽,排出空气,稳定压力,气压表用于检测搅拌罐体的压力,搅拌罐体和搅拌保温层上可连接温度传动器,进行温度检测。

44.所述混合罐包括混合座架和混合筒体,混合筒体的外侧设有混合保温层,混合保温层的两侧设有两个对称的转动轴,转动轴转动设置在混合座架内侧,混合座架的侧边固定有转动电机,转动电机的输出轴与其中一个转动轴传动连接,混合筒体的下端设有混合出液管,混合出液管伸出混合保温层,混合座架的上端固定有混合电机,混合电机的输出轴的端部固定有升降推杆,升降推杆的下端设有混合搅拌叶,混合座架的侧面设有若干混合进液管,混合进液管位于混合筒体上方,混合保温层上设有若干保温接水阀,保温接水阀与最后一个的搅拌罐的保温接水管连接;过滤器包括过滤筒,过滤筒上端设有清洁推杆和进料阀板,进料阀板与混合出液管连通,过滤筒的下端设有若干圆周均布的支腿,过滤筒的下端连接有过滤接头,过滤接头上可拆卸地连接有过滤网,过滤接头下端设有二次过滤罐。

45.采用以上结构,通过混合进液管向混合筒体的内部注入原料(包括水)以及前一步骤的混合液,混合电机的输出轴带动升降推杆转动,升降推杆带动混合搅拌叶转动,对混合筒体的内部的物料进行搅动,充分混合,转动电机的输出轴带动其中一个转动轴转动,从而带动混合保温层在混合座架内部晃动,配合进行充分搅拌,然后转动电机停止工作,混合保温层和混合筒体竖直放置,升降推杆伸缩,调节混合搅拌叶与混合筒体的距离,使旋涡呈浅盆状,然后,提高叶轮转速,进行有效搅拌混合,热水可从最后一个的搅拌罐的保温接水管经由保温接水阀进入混合保温层内部进行保温,也可由冷热交换器注入热水或冷水注入混合保温层内部,分别进行升温温和降温(成料后期,防止温度上升过多),混合料从混合出液管排出,经由进料阀板进入过滤筒内部,通过过滤接头上的过滤网进行一次过滤,过滤后的

物料进入二次过滤罐,进行二次过滤,过滤杂质,得到水性隔音涂料成品。

46.所述中转罐包括中转罐体和中转泵,中转罐体和中转泵的出水端之间设有出液连管,中转泵的进水端连接有进液连管,中转罐体的下端设有中转出液管;冷热交换器包括交换室,交换室内部设有压缩机,交换室内部设有制冷室和制热室,制冷室包裹在制热室内部,制冷室上端设有制冷进管和制冷出管,制冷室内部设有制冷管,制冷管的两端分别与制冷进管及制冷出管连通,制冷进管与中转出液管连通,制冷出管与其中一个保温接水阀连通,制冷出管与保温接水阀之间设有冷水泵,制热室上端设有制热进管和制热出管,制冷室内部设有制热管,制热管的两端分别与制热进管及制热出管连通,制热进管与中转出液管连通,制热出管分别与保温接水阀以及保温接水管连通,制热出管与保温接水阀以及保温接水管之间均设有热水泵。

47.采用以上结构,中转泵将储水箱内部的水,通过进液连管,抽入中转泵,经由出液连管注入中转罐体内部,中转罐体内部的水,可由中转出液管排出,可分别通过制冷进管以及制热进管分别进入制冷管和制热管进水降温和升温,压缩机进行压缩,制冷室内部制冷降温,制热室内部制热升温,可得到热水和冷水,热水从制热出管排出,通过热水泵注入保温接水阀和保温接水管,对搅拌罐体和混合筒体进行升温,冷水从制冷出管排出,通过冷水泵注入保温接水阀,对混合筒体进行降温。

48.所述粉料卸料器包括卸料架,卸料架上设有装载斗,装载斗下端设有卸料螺旋管,卸料螺旋管的下端固定有卸料电机,卸料电机的输出轴与卸料螺旋管内部螺旋轴之间设有传动链轮副,卸料螺旋管的下侧设有卸料口,卸料口连接有柔性卸料管,柔性卸料管位于混合筒体上方,卸料架的侧部设有楼梯;滤水器包括移动支架,移动支架上端固定有滤水箱,滤水箱上端设有进污管,进污管与混合出液管的连接,滤水箱内部设有可抽拉拆卸的滤水抽屉,储水箱固定在移动支架内侧,且与滤水箱下端连通,储水箱的出水端与进液连管连通、储水箱的出水端与第一个搅拌罐的其中一个搅拌进料管连通、储水箱的出水端与其中一个混合进液管连通。

49.采用以上结构,装载斗内部装玻化微珠或聚苯颗粒,卸料电机的输出轴通过传动链轮副带动卸料螺旋管内部的螺旋轴转动,将装载斗物料输送至卸料口,经由柔性卸料管落入混合筒体内部,当生产完成后,注入水到搅拌罐和混合罐进行清洗,清洗的污水通过混合出液管,经由进污管注入滤水箱内部,通过滤水抽屉进行过滤,得到干净的水,流入储水箱内部,进行储存备用,储水箱的出水端设有注水泵,注水泵连接有多个水阀,每个水阀分别连接进液连管、第一个搅拌罐的其中一个搅拌进料管以及其中一个混合进液管,进行注水处理。

50.与现有技术相比,本易干型水性隔音涂料的制备方法具有以下优点:

51.通过联动有机结合的装置,原料不易沉淀,温度、时间可稳定控制,制备效率高,热量和水能循环利用,成本低;原料配比合理,制备的产品隔音效果好,制备的产品质量好、无浮色和发花、无变胶、无结皮等现象,可制备为彩色,满足更多装饰需求;通过若干搅拌罐和若干储存罐对应配合,实现原料的有效搅拌,避免沉淀,混合效率高、制备的产品隔音效果好;通过若干若干搅拌罐与混合罐以及过滤器配合,实现快速分步流水线式作业,生产效率高,成品品质高,无杂质;通过中转罐与冷热交换器配合,实现快速同时制备冷水和热水,能耗小,利用率高;通过滤水器与储水箱配合,实现有效过滤清洗废水,并循环利用,成本低。

附图说明

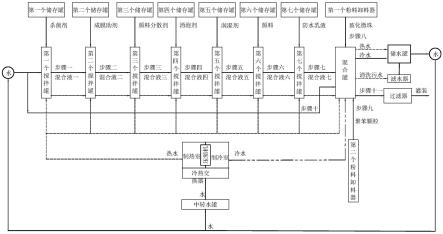

52.图1是本发明的工艺流程框图。

53.图2是本发明中各设备的左侧立体结构示意图。

54.图3是本发明中各设备的右侧立体结构示意图。

55.图4是本发明中储存罐的立体结构示意图。

56.图5是本发明中搅拌罐的立体结构示意图。

57.图6是本发明中混合罐的立体结构示意图。

58.图7是本发明中中转罐的立体结构示意图。

59.图8是本发明中粉料卸料器的立体结构示意图。

60.图9是本发明中冷热交换器的立体结构示意图。

61.图10是本发明中滤水器和出水罐的结构示意图。

62.图11是本发明中过滤器的立体结构示意图。

63.图中,1、粉料卸料器;2、储存罐;3、搅拌罐;4、滤水器;5、中转罐;6、冷热交换器;7、混合罐;8、过滤器;9、储存罐支架;10、储存罐体;11、储存进料管;12、储存电机;13、储存观察窗;14、储存爬梯;15、储存出液管;16、储存出液泵;17、储存定量器;18、搅拌罐体;19、搅拌电机;20、搅拌出液管;21、保温循环泵;22、保温接水管;23、搅拌保温层;24、搅拌进料管;25、搅拌观察窗;26、过滤气阀;27、混合电机;28、混合座架;29、混合进液管;30、升降推杆;31、保温接水阀;32、混合搅拌叶;33、混合出液管;34、转动轴;35、混合保温层;36、混合筒体;37、转动电机;38、中转泵;39、出液连管;40、中转罐体;41、中转出液管;42、进液连管;43、装载斗;44、卸料架;45、传动链轮副;46、卸料电机;47、卸料螺旋管;48、卸料口;49、楼梯;50、制冷室;51、制热室;52、制冷进管;53、制热进管;54、制冷出管;55、制热出管;56、滤水箱;57、滤水抽屉;58、储水箱;59、移动支架;60、进污管;61、清洁推杆;62、过滤筒;63、过滤接头;64、二次过滤罐;65、支腿;66、过滤网;67、进料阀板。

具体实施方式

64.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

65.如图1所示,本易干型水性隔音涂料的制备方法,包括制备步骤如下:

66.步骤一,将一定量的水注入第一个搅拌罐中,低速旋转,并将第一个储存罐内部的杀菌剂,注入一定量到第一个搅拌罐中进行搅拌,控制第一个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液一,注入第二个搅拌罐内部;

67.步骤二,将第二个储存罐内部的成膜溶剂,注入一定量到第二个搅拌罐中进行搅拌,控制第二个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液二,注入第三个搅拌罐内部;

68.步骤三,将第三个储存罐内部的颜料分散剂,注入一定量到第三个搅拌罐中进行搅拌,控制第三个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液三,注入第四个搅拌罐内部;

69.步骤四,将第四个储存罐内部的消泡剂,注入一定量到第四个搅拌罐中进行搅拌,控制第四个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液四,注入第五个搅拌

罐内部;

70.步骤五,将第五个储存罐内部的润湿剂,注入一定量到第五个搅拌罐中进行搅拌,控制第五个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液五,注入第六个搅拌罐内部;

71.步骤六,将第六个储存罐内部的颜料,注入一定量到第六个搅拌罐中进行搅拌,控制第六个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液六,注入第七个搅拌罐内部;

72.步骤七,将第七个储存罐内部的防水乳液,注入一定量到第七个搅拌罐中进行搅拌,控制第七个搅拌罐达到一定温度,搅拌均匀至无不溶物时,得到混合液七,注入混合罐内部;

73.步骤八,将第一个粉料卸料器内部的玻化微珠,导入一定量到混合罐中进行混合搅拌,控制混合罐达到一定温度,搅拌均匀;

74.步骤九,将第二个粉料卸料器内部的聚苯颗粒,导入一定量到混合罐中进行混合搅拌,控制混合罐达到一定温度,搅拌均匀;

75.步骤十,将一定量的水注入混合罐中进行混合搅拌,控制混合罐达到一定温度并位置不变,搅拌均匀,得到混合料;

76.步骤十一,将混合料注入过滤器进行过滤,得到具有隔音功能的水性涂料,灌装即可。

77.步骤三中的第三个储存罐内部加入一定量的低粘度硅油或者其它流平助剂,进行混合搅匀,避免成品出现浮色和发花现象。

78.步骤六中的第六个储存罐内部加入一定量的松节油,进行稀释搅匀,避免成品在贮存中变胶。

79.步骤七中的第七个储存罐内部加入一定量的丁酮肟或其它防结皮剂,进行混合搅匀,避免成品在贮存中表层结出一层硬结的漆膜(即出现结皮现象)。

80.如图2-图11所示,本易干型水性隔音涂料的制备方法,包括七个搅拌罐3、混合罐7和中转罐5,七个搅拌罐3、混合罐7和中转罐5呈九宫格设置,中转罐5位于中部,七个搅拌罐3对称设置,七个搅拌罐3依次连接,混合罐7与最后一个的搅拌罐3连接,混合罐7和中转罐5之间设有冷热交换器6,七个搅拌罐3和混合罐7均与冷热交换器6连接,七个搅拌罐3的外侧设有七个储存罐2,七个储存罐2与七个搅拌罐3一一对应连接,混合罐7的前侧设有过滤器8,过滤器8的两侧均设有粉料卸料器1,储存罐2的侧部设有滤水器4和储水箱58;

81.中转罐5的水注入冷热交换器6,形成热水,依次进入七个搅拌罐3和混合罐7,控制七个搅拌罐3和混合罐7的温度,中转罐5的水注入冷热交换器6,形成冷水,注入混合罐7,对其进行降温,防止温度上升过多;

82.将一定量的水注入第一个搅拌罐3中,低速旋转,并将第一个储存罐2内部的杀菌剂,注入一定量到第一个搅拌罐3中进行搅拌,控制第一个搅拌罐3达到一定温度,搅拌均匀至无不溶物时,得到混合液一,注入第二个搅拌罐3内部;

83.将第二个储存罐2内部的成膜溶剂,注入一定量到第二个搅拌罐3中进行搅拌,控制第二个搅拌罐3达到一定温度,搅拌均匀至无不溶物时,得到混合液二,注入第三个搅拌罐3内部;

84.将第三个储存罐2内部的颜料分散剂,注入一定量到第三个搅拌罐3中进行搅拌,控制第三个搅拌罐3达到一定温度,搅拌均匀至无不溶物时,得到混合液三,注入第四个搅拌罐3内部;

85.将第四个储存罐2内部的消泡剂,注入一定量到第四个搅拌罐3中进行搅拌,控制第四个搅拌罐3达到一定温度,搅拌均匀至无不溶物时,得到混合液四,注入第五个搅拌罐3内部;

86.将第五个储存罐2内部的润湿剂,注入一定量到第五个搅拌罐3中进行搅拌,控制第五个搅拌罐3达到一定温度,搅拌均匀至无不溶物时,得到混合液五,注入第六个搅拌罐3内部;

87.将第六个储存罐2内部的颜料,注入一定量到第六个搅拌罐3中进行搅拌,控制第六个搅拌罐3达到一定温度,搅拌均匀至无不溶物时,得到混合液六,注入第七个搅拌罐3内部;

88.将第七个储存罐2内部的防水乳液,注入一定量到第七个搅拌罐3中进行搅拌,控制第七个搅拌罐3达到一定温度,搅拌均匀至无不溶物时,得到混合液七,注入混合罐7内部;

89.将第一个粉料卸料器1内部的玻化微珠,导入一定量到混合罐7中进行混合搅拌,控制混合罐7达到一定温度,搅拌均匀;

90.将第二个粉料卸料器1内部的聚苯颗粒,导入一定量到混合罐7中进行混合搅拌,控制混合罐7达到一定温度,搅拌均匀;

91.将一定量的水注入混合罐7中进行混合搅拌,控制混合罐7达到一定温度并位置不变,搅拌均匀,得到混合料;

92.将混合料注入过滤器8进行过滤,得到具有隔音功能的水性涂料,灌装即可。

93.步骤三中的第三个储存罐2内部加入一定量的低粘度硅油或者其它流平助剂,进行混合搅匀,避免成品出现浮色和发花现象;

94.步骤六中的第六个储存罐2内部加入一定量的松节油,进行稀释搅匀,避免成品在贮存中变胶;

95.步骤七中的第七个储存罐2内部加入一定量的丁酮肟或其它防结皮剂,进行混合搅匀,避免成品在贮存中表层结出一层硬结的漆膜(即出现结皮现象)。

96.储存罐2包括储存罐支架9,储存罐支架9的侧端设有储存爬梯14,储存罐支架9的内部设有储存罐体10,储存罐体10上端设有储存观察窗13和若干储存进料管11,储存罐体10上端中部固定有储存电机12,储存罐体10内部转动设有搅料架,储存电机12的输出轴与搅料架的转轴传动连接,储存罐体10上连接有储存出液泵16,储存罐体10和储存出液泵16之间设有储存定量器17,储存出液泵16的出液端连接有储存出液管15;

97.储存爬梯14方便操作者攀登,通过储存进料管11注入原料,储存观察窗13方便观察内部情况,储存电机12的输出轴带动搅料架的转轴转动,在生产前和生产中,搅料架对储存罐体10内部的原料进行搅动,避免沉淀,储存出液泵16将储存罐体10内部的原料通过储存出液管15排出,储存定量器17可控制总量。

98.包括搅拌罐体18,搅拌罐体18的上端设有搅拌观察窗25、过滤气阀26和若干搅拌进料管24,其中一个搅拌进料管24与对应位置的储存出液管15连接,搅拌罐体18的下侧设

有搅拌电机19,搅拌罐体18的内部转动设有搅拌架,搅拌架的转轴与搅拌电机19的输出轴传动连接,搅拌罐体18的下端设有搅拌出液管20,搅拌罐体18的外侧设有搅拌保温层23,搅拌保温层23上设有若干保温接水管22,其中一个保温接水管22连接有保温循环泵21,相邻两个搅拌罐3的保温接水管22与保温循环泵21依次连接,搅拌保温层23的外侧设有气压表,气压表连通搅拌罐体18;

99.通过搅拌进料管24向搅拌罐体18的内部注入原料(包括水)以及前一步骤的混合液,搅拌观察窗25方便观察内部情况,搅拌电机19的输出轴带动搅拌架的转轴转动,从而搅拌架对搅拌罐体18的内部的物料进行搅动,充分混合,混合料从搅拌出液管20排出,保温循环泵21将热水通过保温接水管22注入搅拌保温层23内部,对搅拌罐体18进行保温,过滤气阀26可过滤搅拌罐体18内部的蒸汽,排出空气,稳定压力,气压表用于检测搅拌罐体18的压力,搅拌罐体18和搅拌保温层23上可连接温度传动器,进行温度检测。

100.混合罐7包括混合座架28和混合筒体36,混合筒体36的外侧设有混合保温层35,混合保温层35的两侧设有两个对称的转动轴34,转动轴34转动设置在混合座架28内侧,混合座架28的侧边固定有转动电机37,转动电机37的输出轴与其中一个转动轴34传动连接,混合筒体36的下端设有混合出液管33,混合出液管33伸出混合保温层35,混合座架28的上端固定有混合电机27,混合电机27的输出轴的端部固定有升降推杆30,升降推杆30的下端设有混合搅拌叶32,混合座架28的侧面设有若干混合进液管29,混合进液管29位于混合筒体36上方,混合保温层35上设有若干保温接水阀31,保温接水阀31与最后一个的搅拌罐3的保温接水管22连接;过滤器8包括过滤筒62,过滤筒62上端设有清洁推杆61和进料阀板67,进料阀板67与混合出液管33连通,过滤筒62的下端设有若干圆周均布的支腿65,过滤筒62的下端连接有过滤接头63,过滤接头63上可拆卸地连接有过滤网66,过滤接头63下端设有二次过滤罐64;

101.通过混合进液管29向混合筒体36的内部注入原料(包括水)以及前一步骤的混合液,混合电机27的输出轴带动升降推杆30转动,升降推杆30带动混合搅拌叶32转动,对混合筒体36的内部的物料进行搅动,充分混合,转动电机37的输出轴带动其中一个转动轴34转动,从而带动混合保温层35在混合座架28内部晃动,配合进行充分搅拌,然后转动电机37停止工作,混合保温层35和混合筒体36竖直放置,升降推杆30伸缩,调节混合搅拌叶32与混合筒体36的距离,使旋涡呈浅盆状,然后,提高叶轮转速,进行有效搅拌混合,热水可从最后一个的搅拌罐3的保温接水管22经由保温接水阀31进入混合保温层35内部进行保温,也可由冷热交换器6注入热水或冷水注入混合保温层35内部,分别进行升温温和降温(成料后期,防止温度上升过多),混合料从混合出液管33排出,经由进料阀板67进入过滤筒62内部,通过过滤接头63上的过滤网66进行一次过滤,过滤后的物料进入二次过滤罐64,进行二次过滤,过滤杂质,得到水性隔音涂料成品,使用完成后,通过清洁推杆61清洗过滤筒62。

102.中转罐5包括中转罐体40和中转泵38,中转罐体40和中转泵38的出水端之间设有出液连管39,中转泵38的进水端连接有进液连管42,中转罐体40的下端设有中转出液管41;冷热交换器6包括交换室,交换室内部设有压缩机,交换室内部设有制冷室50和制热室51,制冷室50包裹在制热室51内部,制冷室50上端设有制冷进管52和制冷出管54,制冷室50内部设有制冷管,制冷管的两端分别与制冷进管52及制冷出管54连通,制冷进管52与中转出液管41连通,制冷出管54与其中一个保温接水阀31连通,制冷出管54与保温接水阀31之间

设有冷水泵,制热室51上端设有制热进管53和制热出管55,制冷室50内部设有制热管,制热管的两端分别与制热进管53及制热出管55连通,制热进管53与中转出液管41连通,制热出管55分别与保温接水阀31以及保温接水管22连通,制热出管55与保温接水阀31以及保温接水管22之间均设有热水泵;

103.中转泵38将储水箱58内部的水,通过进液连管42,抽入中转泵38,经由出液连管39注入中转罐体40内部,中转罐体40内部的水,可由中转出液管41排出,可分别通过制冷进管52以及制热进管53分别进入制冷管和制热管进水降温和升温,压缩机进行压缩,制冷室50内部制冷降温,制热室51内部制热升温,可得到热水和冷水,热水从制热出管55排出,通过热水泵注入保温接水阀31和保温接水管22,对搅拌罐体18和混合筒体36进行升温,冷水从制冷出管54排出,通过冷水泵注入保温接水阀31,对混合筒体36进行降温。

104.粉料卸料器1包括卸料架44,卸料架44上设有装载斗43,装载斗43下端设有卸料螺旋管47,卸料螺旋管47的下端固定有卸料电机46,卸料电机46的输出轴与卸料螺旋管47内部螺旋轴之间设有传动链轮副45,卸料螺旋管47的下侧设有卸料口48,卸料口48连接有柔性卸料管,柔性卸料管位于混合筒体36上方,卸料架44的侧部设有楼梯49;滤水器4包括移动支架59,移动支架59上端固定有滤水箱56,滤水箱56上端设有进污管60,进污管60与混合出液管33的连接,滤水箱56内部设有可抽拉拆卸的滤水抽屉57,储水箱58固定在移动支架59内侧,且与滤水箱56下端连通,储水箱58的出水端与进液连管42连通、储水箱58的出水端与第一个搅拌罐3的其中一个搅拌进料管24连通、储水箱58的出水端与其中一个混合进液管29连通;

105.装载斗43内部装玻化微珠或聚苯颗粒,卸料电机46的输出轴通过传动链轮副45带动卸料螺旋管47内部的螺旋轴转动,将装载斗43物料输送至卸料口48,经由柔性卸料管落入混合筒体36内部,当生产完成后,注入水到搅拌罐3和混合罐7进行清洗,清洗的污水通过混合出液管33,经由进污管60注入滤水箱56内部,通过滤水抽屉57进行过滤,得到干净的水,流入储水箱58内部,进行储存备用,储水箱58的出水端设有注水泵,注水泵连接有多个水阀,每个水阀分别连接进液连管42、第一个搅拌罐3的其中一个搅拌进料管24以及其中一个混合进液管29,进行注水。

106.实施例1

107.本易干型水性隔音涂料由以下依次加入的各组分的原料制成:水25%、杀菌剂2%、成膜助剂3%、颜料分散剂0.5%、消泡剂0.5%、润湿剂0.5%、颜料4%、防水乳液50%、玻化微珠8%、聚苯颗粒7%。

108.步骤一,将储水箱58的一定量的水(20%),通过注水泵注入第一个搅拌罐3中,低速旋转,在生产前和生产中,搅料架对储存罐体10内部的原料进行搅动,避免沉淀,储存出液泵16将第一个储存罐2的储存罐体10内部的杀菌剂通过储存出液管15排出,通过搅拌进料管24注入一定量到搅拌罐体18的内部,搅拌电机19的输出轴带动搅拌架的转轴转动,从而搅拌架对搅拌罐体18的内部的物料进行搅动,充分混合,保温循环泵21将热水通过保温接水管22注入搅拌保温层23内部,对搅拌罐体18进行保温,控制第一个搅拌罐3的搅拌罐体18达到一定温度,搅拌均匀至无不溶物时,得到混合液一,注入第二个搅拌罐3的搅拌罐体18内部;

109.步骤二,将第二个储存罐2内部的成膜溶剂,注入一定量到第二个搅拌罐3中进行

搅拌,控制第二个搅拌罐3达到一定温度,搅拌均匀至无不溶物时,得到混合液二,注入第三个搅拌罐3内部;

110.步骤三,将第三个储存罐2内部的颜料分散剂,注入一定量到第三个搅拌罐3中进行搅拌,控制第三个搅拌罐3达到一定温度,搅拌均匀至无不溶物时,得到混合液三,注入第四个搅拌罐3内部;

111.步骤四,将第四个储存罐2内部的消泡剂,注入一定量到第四个搅拌罐3中进行搅拌,控制第四个搅拌罐3达到一定温度,搅拌均匀至无不溶物时,得到混合液四,注入第五个搅拌罐3内部;

112.步骤五,将第五个储存罐2内部的润湿剂,注入一定量到第五个搅拌罐3中进行搅拌,控制第五个搅拌罐3达到一定温度,搅拌均匀至无不溶物时,得到混合液五,注入第六个搅拌罐3内部;

113.步骤六,将第六个储存罐2内部的颜料,注入一定量到第六个搅拌罐3中进行搅拌,控制第六个搅拌罐3达到一定温度,搅拌均匀至无不溶物时,得到混合液六,注入第七个搅拌罐3内部;

114.步骤七,将第七个储存罐2内部的防水乳液,注入一定量到第七个搅拌罐3中进行搅拌,控制第七个搅拌罐3达到一定温度,搅拌均匀至无不溶物时,得到混合液七,注入混合罐7内部;

115.步骤八,将第一个粉料卸料器1的装载斗43内部装聚苯颗粒,卸料电机46的输出轴通过传动链轮副45带动卸料螺旋管47内部的螺旋轴转动,将装载斗43物料输送至卸料口48,经由柔性卸料管落入混合筒体36内部,控制混合罐7达到一定温度,搅拌均匀;

116.步骤九,将第一个粉料卸料器1的装载斗43内部装聚苯颗粒,卸料电机46的输出轴通过传动链轮副45带动卸料螺旋管47内部的螺旋轴转动,将装载斗43物料输送至卸料口48,经由柔性卸料管落入混合筒体36内部,控制混合罐7达到一定温度,搅拌均匀;

117.步骤十,将一定量的水(5%)注入混合罐7中进行混合搅拌,控制混合罐7达到一定温度并位置不变,搅拌均匀,得到混合料;

118.通过混合进液管29向混合筒体36的内部注入原料(包括水)以及前一步骤的混合液,混合电机27的输出轴带动升降推杆30转动,升降推杆30带动混合搅拌叶32转动,对混合筒体36的内部的物料进行搅动,充分混合,转动电机37的输出轴带动其中一个转动轴34转动,从而带动混合保温层35在混合座架28内部晃动,配合进行充分搅拌,然后转动电机37停止工作,混合保温层35和混合筒体36竖直放置,升降推杆30伸缩,调节混合搅拌叶32与混合筒体36的距离,使旋涡呈浅盆状,然后,提高叶轮转速,进行有效搅拌混合,热水可从最后一个的搅拌罐3的保温接水管22经由保温接水阀31进入混合保温层35内部进行保温,也可由冷热交换器6注入热水或冷水注入混合保温层35内部,分别进行升温温和降温(成料后期,防止温度上升过多);

119.步骤十一,将混合料从混合出液管33排出,注入过滤器8进行过滤,得到具有隔音功能的水性涂料,灌装即可。

120.步骤三中的第三个储存罐2内部加入一定量的低粘度硅油或者其它流平助剂,进行混合搅匀,避免成品出现浮色和发花现象;

121.步骤六中的第六个储存罐2内部加入一定量的松节油,进行稀释搅匀,避免成品在

贮存中变胶;

122.步骤七中的第七个储存罐2内部加入一定量的丁酮肟或其它防结皮剂,进行混合搅匀,避免成品在贮存中表层结出一层硬结的漆膜(即出现结皮现象);

123.中转泵38将储水箱58内部的水,通过进液连管42,抽入中转泵38,经由出液连管39注入中转罐体40内部,中转罐体40内部的水,可由中转出液管41排出,可分别通过制冷进管52以及制热进管53分别进入制冷管和制热管进水降温和升温,压缩机进行压缩,制冷室50内部制冷降温,制热室51内部制热升温,可得到热水和冷水,热水从制热出管55排出,通过热水泵注入保温接水阀31和保温接水管22,对搅拌罐体18和混合筒体36进行升温,冷水从制冷出管54排出,通过冷水泵注入保温接水阀31,对混合筒体36进行降温;

124.当生产完成后,注入水到搅拌罐3和混合罐7进行清洗,清洗的污水通过混合出液管33,经由进污管60注入滤水箱56内部,通过滤水抽屉57进行过滤,得到干净的水,流入储水箱58内部,进行储存备用,储水箱58的出水端设有注水泵,注水泵连接有多个水阀,每个水阀分别连接进液连管42、第一个搅拌罐3的其中一个搅拌进料管24以及其中一个混合进液管29,进行注水处理。

125.实施例2

126.实施例2与实施例1相比,将步骤十的水也从步骤一注入,即一次性注入25%的水,其余步骤全部相同,其余配方相同。

127.实施例3

128.实施例3与实施例1相比,只采用一个混合罐7,依次加入水25%、杀菌剂2%、成膜助剂3%、颜料分散剂0.5%、消泡剂0.5%、润湿剂0.5%、颜料4%、防水乳液50%、玻化微珠8%、聚苯颗粒7%,进行搅拌混合,并采用过滤器8进行过滤。

129.将实施例1-3制备的等量的具有隔音功能的水性涂料,进行对比实验:其中对比标准:生产效率和单位耗电量,实验表格如下(表1):

[0130][0131]

表1

[0132]

通过表1可知,实施例1-3,通过联动有机结合的装置,原料不易沉淀,温度、时间可稳定控制,制备效率高,热量和水能循环利用,成本低。

[0133]

取等量的实施例1-3制备的具有隔音功能的水性涂料,进行对比实验,喷涂标准楼板地面上,待干透后按照规范贴砖养护测试,其中有空白实验,喷清水在标准楼板地面上,实验表格如下(表2):

[0134][0135]

表2

[0136]

通过表2可知,实施例1-3中,实施例1的制备工艺和原料配比,制备的产品隔音效果好,干燥时间短,可制备为彩色,满足更多装饰需求。

[0137]

取等量的实施例1-3制备的具有隔音功能的水性涂料,进行对比实验,装在桶中,检测浮色和发花、变胶以及结皮的情况,实验表格如下(表3):

[0138]

项目实施例1实施例2实施例3浮色和发花无无有少量发花变胶无有少量胶体有胶体产生结皮无有少量胶体有胶体产生

[0139]

表3

[0140]

通过表2可知,实施例1-3中,实施例1的制备工艺和加水顺序,制备的产品质量好、无浮色和发花、无变胶、无结皮现象。

[0141]

综上,通过若干搅拌罐3和若干储存罐2对应配合,实现原料的有效搅拌,避免沉淀,混合效率高、制备的产品隔音效果好;

[0142]

通过若干若干搅拌罐3与混合罐7以及过滤器8配合,实现快速分步流水线式作业,生产效率高,成品品质高,无杂质;

[0143]

通过中转罐5与冷热交换器6配合,实现快速同时制备冷水和热水,能耗小,利用率高;

[0144]

通过滤水器4与储水箱58配合,实现有效过滤清洗废水,并循环利用,成本低。

[0145]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1