一种轧钢线稀油站油品净化装置及其控制方法与流程

1.本发明涉及净化装置技术领域,具体是一种轧钢线稀油站油品净化装置及其控制方法。

背景技术:

2.目前轧钢精轧区的辊轴及其他轧钢设备在产品生产过程中,是直接使用冷却水来冷却的,所以在生产使用中,由于受到温度、压力、摩擦等影响,其冷却轧辊、导卫装置的高压水容易会进入轧机辊箱,导致轧机稀油站的润滑油乳化变质,如不及时处理,最终会导致润滑油产生不可逆转的变质而引发精轧机设备故障。冷却水中主要污染物包括:氧化铁皮、油脂及悬浮物等,这些污染物进入稀油站后会导致润滑系统腐蚀生锈、堵塞阀门、降低油液粘,所以在进水之后必须快速的净化油液,去除其中的水分和杂质,恢复至原先状态。

3.传统的油液净化,采用过滤器过滤杂质,采用油液与水分层去除水分。这种工艺不仅净化效率低,而且净化效果差。

技术实现要素:

4.本发明要解决的技术问题是:解决传统的轧机用油液净化工艺不仅净化效率低,而且净化效果差的技术问题。

5.本发明提供一种轧钢线稀油站油品净化装置,包括:

6.油箱;

7.油品检测器,安装于轧机内的油液回流至油箱的回油管上;

8.第一油泵,其入口通过管路连接油箱底部;

9.第一过滤器,其入口连接第一油泵出口;

10.加热器,其入口连接第一过滤器出口,其出口连接有并联的第一控制管路和第二控制管路;

11.第一油水分离器,安装于第一控制管路上;

12.第一控制管路和第二控制管路通过油温、油压控制通断;

13.汇总管路,连接第一控制管路和第二控制管路的出口;

14.汇总管路出口通过管路依次连接有第二油水分离器、真空分离塔、第二油泵、第二过滤器以及油箱的净化回油口。

15.常规状态下,第一油泵不工作,轧机内的油液回流至油箱,油箱内的油液通过泵输入至轧机,供轧机循环使用;当油品检测器检测出油液的清洁度不符合要求时,第一油泵启动,油液从油箱输出后依次经过上述装置分离过滤后回流入油箱,不停循环;第一油水分离器为离心式油水分离器,加热器将油液加热至设定温度后,油液才进入第一油水分离器,用于提高油水分离的效率;当油液进入第一油水分离器时,关闭第二控制管路,从而使油液全部通过第一油水分离器;本发明相比于传统的净化方式,不仅净化效率高,而且净化效果更佳。

16.在机器磨损及氧化作用下,油液中的杂质会越来越多,会缩短第一油泵的开启时间差,导致第一油泵以及后续的装置频繁开启,从而造成资源浪费,所以进一步地改进解决这一问题,具体的,油箱内设有对应入口的铁滤网,铁滤网内设有多个强磁铁。回流的油液均通过铁滤网和强磁铁吸附过滤,从而提高油液的清洁度,延长第一油泵的开启时间差,节约资源。

17.由于油箱中的油液需要持续给轧机供油,当油液中含有杂质时,仍会通过循环输入至轧机内,从而影响轧机性能,甚至会损坏,所以进一步地改进解决这一问题,具体的,油箱内通过隔板分隔为污油区和净油区,轧机的回油口连接污油区,净化回油口设于净油区。回流的油液先进入污油区,经过沉淀后溢流入净油区,从而使净油区的油液相对于污油区更加洁净,将净油区的油液持续提供给轧机使用,可使轧机不易磨损、损坏,效率更高。

18.由于油液中的杂质会布满整个油箱底部,第一油泵不能将所有杂质抽取进行净化,从而影响油液的净化效果,所以进一步地改进解决这一问题,具体的,污油区和净油区底部均设有倾斜布置的底板,第一油泵通过管路连接污油区和净油区的低处,从而提高油液的净化效果。

19.第一控制管路和第二控制管路控制通断的具体结构为:第一控制管路上还安装有进油电磁阀,第二控制管路上串联有旁通电磁阀和压力控制器;第二控制管路还并联有第三控制管路,第三控制管路上安装有截止止回阀。

20.油液加热至设定温度前,进油电磁阀处于关闭状态,旁通电磁阀处于打开状态,截止止回阀在外力作用下处于全开状态;当油液加热至设定温度时,进油电磁阀自动打开,此时第二控制管路的油压小于压力控制器设定的压力;然后缩小截止止回阀的开度,使第二控制管路的油压升高至压力控制器设定的压力,从而使旁通电磁阀自动关闭,并撤去截止止回阀的外力,使截止止回阀自动关闭;当管路油压大于压力控制器设定的压力时,截止止回阀会自动打开,还起到溢流作用。

21.当油液的粘度比较小时,即使截止止回阀完全关闭,管路油压还是达不到压力控制器设定的压力,旁通电磁阀无法关闭,所以进一步地改进解决这一问题,具体的,第一控制管路上安装有电磁调节阀。

22.本发明还提供一种轧钢线稀油站油品净化装置的控制方法,包括以下步骤:

23.s1、当油品检测器检出油液清洁度不符合要求时,启动第一油泵,使油液依次经过第一过滤器和加热器后分流进入第二控制管路和第三控制管路,然后在汇总管路汇流后依次经过第二油水分离器和真空分离塔;截止止回阀在外力作用下处于全开状态;截止止回阀全开,用于油液加热至设定温度时,第二控制管路的油压始终小于压力控制器设定的油压;

24.s2、真空分离塔上安装有液位控制器,当真空分离塔中的油液触发液位控制器时,启动第二油泵,使油液经过第二过滤器后回流入净油区,实现油液循环运行;

25.s3、启动加热器,加热器上安装有热电偶;

26.s4、当油液加热至设定温度时,进油电磁阀自动打开,油液自动进入第一油水分离器;

27.s5、调节截止止回阀,缩小其开度,当第二控制管路的油压与压力控制器设置的压力相等时,旁通电磁阀自动关闭,并撤去截止止回阀的外力;

28.s6、当截止止回阀完全关闭时,第二控制管路的油压依然小于压力控制器设置的压力值时,调节电磁调节阀,增大管路压力,使第二控制管路的油压达到压力控制器设置的压力,使旁通电磁阀自动关闭;

29.s7、当油品检测器检测出的油液符合要求时,第一油泵关闭,净化结束。

30.通过上述步骤对油液进行过滤,不仅提高了油液的净化效率,还提高了净化效果。

附图说明

31.下面结合附图和实施例对本发明进一步说明。

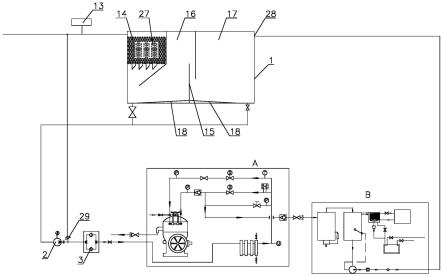

32.图1是本发明的原理图;

33.图2是图1中a处的发大图;

34.图3是图1中b处的放大图;

35.图中:1、油箱;2、第一油泵;3、第一过滤器;4、加热器;5、第一控制管路;6、第二控制管路;7、第一油水分离器;8、汇总管路;9、第二油水分离器;10、真空分离塔;11、第二油泵;12、第二过滤器;13、油品检测器;14、铁滤网;15、隔板;16、污油区;17、净油区;18、底板;19、进油电磁阀;20、旁通电磁阀;21、压力控制器;22、第三控制管路;23、截止止回阀;24、电磁调节阀;25、液位控制器;26、热电偶;27、强磁铁;28、净化回油口;29、安全阀;30、进水管;31、排水管;32、上盖;33、水位控制器;34、真空泵;35、冷凝器;36、空气冷却器;37、视杯。

具体实施方式

36.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

37.实施例一:

38.如图1-3所示,本发明公开一种轧钢线稀油站油品净化装置,包括油箱1,。轧机内的油液回流至油箱1的回油管上安装有油品检测器13。

39.油箱1的底部通过管路依次连接有第一油泵2、第一过滤器3和加热器4。第一油泵2出口还设有安全阀29,安全阀29的出口连接油箱1,避免第一油泵2出口压力过大。加热器4上安装有热电偶26,其出口连接有并联的第一控制管路5、第二控制管路6和第三控制管路22。第一控制管路5上连接有进油电磁阀19和第一油水分离器7,第一油水分离器7为离心式油水分离器,设有进水管30、排水管31,进水管30用于输入水用于水密封,排水管31用于排出油液中分离出来的水,打开离心式油水分离器的上盖32,可取出固体杂质;第二控制管路6上连接有旁通电磁阀20和压力控制器21;第三控制管路22上连接有截止止回阀23。

40.第一控制管路5、第二控制管路6和第三控制管路22合流至汇总管路8,再依次连接有第二油水分离器9、真空分离塔10、第二油泵11、第二过滤器12以及油箱1的回油口。

41.第二油水分离器9上安装有水位控制器33。通过油水分层,上层的油液进入真空分离塔10,下层的水积累到一定量时,触发水位控制器33,打开底部的排水电磁阀,将水排出。

42.真空分离塔10上安装有液位控制器25:浮球开关。当真空分离塔10中的油液积累到一定量时触发液位控制器25,第二油泵11打开,将真空分离塔10中的油液抽出,并依次经过第二过滤器12回流至油箱1。真空分离塔10上安装有真空泵34和冷凝器35,冷凝器35上还连接有空气冷却器36和视杯37。真空泵34处于常开状态,对冷凝器35和真空分离塔10抽真

空。真空分离塔10把油液打散后,水蒸气蒸腾,真空泵34依靠真空吸力把蒸腾的水蒸气抽入冷凝器35进行冷却处理。冷却后的水蒸气变成小水珠流入视杯37中,维修人员可以观察视杯37中的水量来判断油液中的含水量,水进入视杯37后就集中被吸入真空泵34。空气冷却器36常开,往冷凝器35内输入冷空气风冷,使水蒸气凝结成水排出。

43.常规状态下,第一油泵2不工作,轧机内的油液回流至油箱1,油箱1内的油液通过泵输入至轧机,供轧机循环使用;当油品检测器13检测出油液的清洁度不符合要求时,第一油泵2启动,将油箱1中的油液抽出,依次经过第一过滤器3和加热器4后分流入第二控制管路6和第三控制管路22,第一过滤器3为双筒过滤器,对油液进行过滤。油液再合流汇入汇总管路8,然后依次经过第二油水分离器9、真空分离塔10、第二油泵11、第二过滤器12后回流入油箱1,并不停循环。之后开启加热器4,对油液进行加热;当油液加热至60-65℃时,进油电磁阀19自动打开,油液进入第一油水分离器7,温度的设置,使油水分离效率更高。此时第二控制管路6中的油压小于压力控制器21设定的油压。然后缩小截止止回阀23的开度,使提高第二控制管路6中的油压;当第二控制管路6中的油压达到压力控制器21的设定值时,旁通电磁阀20自动关闭,截止止回阀23的外力撤出并自动关闭,油液全部通过第一油水分离器7。当第二控制管路6油压大于压力控制器21设定的压力时,截止止回阀23会自动打开,还起到溢流作用。

44.本发明相比于传统的净化方式,不仅净化效率高,而且净化效果更佳。

45.实施例二:

46.与实施例一相比,区别之处为:油箱1内设有对应入口的铁滤网14,铁滤网14内设有多个强磁铁27。回流的油液均通过铁滤网14和强磁铁27吸附过滤,从而提高油液的清洁度,延长第一油泵的开启时间差,避免第一油泵以及后续的装置频繁开启,从而造成资源浪费。

47.实施例三:

48.与实施例二相比,区别之处为:油箱1内通过隔板15分隔为污油区16和净油区17,轧机的回油口连接污油区16,净化回油口28设于净油区17。回流的油液先进入污油区16,经过沉淀后溢流入净油区17,从而使净油区17的油液相对于污油区16更加洁净,将净油区17的油液持续提供给轧机使用,可使轧机不易磨损、损坏,效率更高。

49.实施例四:

50.与实施例三相比,区别之处为:由于油液中的杂质会布满整个油箱1底部,第一油泵2不能将所有杂质抽取进行净化,从而影响油液的净化效果,因此,污油区16和净油区17底部均设有倾斜布置的底板18,第一油泵2通过管路连接污油区16和净油区17的低处。

51.实施例五:

52.与实施例四相比,区别之处为:当油液的粘度比较小时,即使截止止回阀23完全关闭,管路油压还是达不到压力控制器21设定的压力,旁通电磁阀20无法关闭,因此,在第一控制管路5上安装电磁调节阀24。截止止回阀23完全关闭时,再调节电磁调节阀24,提高第二控制管路6的油压,使旁通电磁阀20自动关闭。

53.实施例六:

54.本发明还公开一种轧钢线稀油站油品净化装置的控制方法,用于净化68#液压油,包括以下步骤:

55.s1、压力控制器21设定压力值为0.15mpa,进油电磁阀19的开启温度设为65℃;

56.s2、当油品检测器13检出油液清洁度不符合要求时,启动第一油泵2,使油液依次经过第一过滤器3和加热器4后分流进入第二控制管路6和第三控制管路22,然后在汇总管路8汇流后依次经过第二油水分离器9和真空分离塔10;截止止回阀23在外力作用下处于全开状态;截止止回阀23全开,用于油液加热至65℃时,第二控制管路6的油压始终小于压力控制器21设定的油压;

57.s3、当真空分离塔10中的油液触发液位控制器25时,启动第二油泵11,使油液经过第二过滤器12后回流入净油区17,实现油液循环运行;

58.s4、启动加热器4;

59.s5、当油液加热至65℃时,进油电磁阀19自动打开,油液自动进入第一油水分离器7;

60.s6、调节截止止回阀23,缩小其开度,当第二控制管路6的油压升高至0.15mpa时,旁通电磁阀20自动关闭,并撤去截止止回阀23的外力,截止止回阀23自动关闭;

61.s7、当油品检测器13检测出的油液符合要求时,第一油泵2关闭,净化结束。

62.通过上述步骤对油液进行过滤,不仅提高了油液的净化效率,还提高了净化效果。

63.实施例七:

64.本发明还公开一种轧钢线稀油站油品净化装置的控制方法,用于净化46#液压油,包括以下步骤:

65.s1、压力控制器21设定压力值为0.15mpa,进油电磁阀19的开启温度设为60℃;

66.s2、当油品检测器13检出油液清洁度不符合要求时,启动第一油泵2,使油液依次经过第一过滤器3和加热器4后分流进入第二控制管路6和第三控制管路22,然后在汇总管路8汇流后依次经过第二油水分离器9和真空分离塔10;截止止回阀23在外力作用下处于全开状态;截止止回阀23全开,用于油液加热至60℃时,第二控制管路6的油压始终小于压力控制器21设定的油压;

67.s3、当真空分离塔10中的油液触发液位控制器25时,启动第二油泵11,使油液经过第二过滤器12后回流入净油区17,实现油液循环运行;

68.s4、启动加热器4;

69.s5、当油液加热至60℃时,进油电磁阀19自动打开,油液自动进入第一油水分离器7;

70.s6、完全关闭截止止回阀23,使其开度为0;调节电磁调节阀24,使第二控制管路6的油压升高至0.15mpa,旁通电磁阀20自动关闭,并撤去截止止回阀23的外力,截止止回阀23自动关闭;

71.s7、当油品检测器13检测出的油液符合要求时,第一油泵2关闭,净化结束。

72.通过上述步骤对油液进行过滤,不仅提高了油液的净化效率,还提高了净化效果。

73.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1