一种用于一步合成异质结材料的微流控装置及合成方法和应用

1.本发明涉及一种用于一步合成异质结材料的微流控装置及合成方法和应用,属于异质结材料合成领域。

背景技术:

2.异质结材料是有两种或多种具有相似晶体结构、相近原子间距和热膨胀系数的不同半导体相接触而形成的界面区域。异质结材料的类型主要分为以下几种:第一种为常规的ⅱ型异质结,其基本特性是在交界面附近电子和空穴空间的分隔和在自洽量子阱中的局域化,如wo3和mxene(mh-1)复合材料,由于肖特基结的形成,在一定程度上改善了光催化剂的性能;第二种为p-n异质结,其通过提供额外的电场来加速电子-空穴跨异质结迁移,由于内部电场和能带取向之间的协同作用,催化剂的电子-空穴对的空间分离效率提高,从而改善了光催化性能;第三种为表面异质结,其主要为两个晶面之间产生的异质结,可以在单个半导体晶面上观察到的独特的电子-空穴分离现象,由于其电子空穴的溢出效应,改善善了催化剂的性能;第四种为s型异质结,其主要由功函数较小、费米能级较高的还原型半导体光催化剂(rp)和功函数较大、费米能级较低的氧化型半导体光催化剂(op)通过错开型方式构建而成,可以有效实现强氧化还原能力电子空穴对的分离,进而改善了催化性能,如wo3和mos2的复合材料(mh-2)。异质结结构其不同相的能带排列导致在界面处发生电荷转移,提升电子和空穴的分离效率,利于表面电子的调节,因此使得异质结材料在催化、太阳能电池、发光组件和晶体管等都有着广阔的应用前景。异质结材料的成功研制,为非贵金属催化材料的发展具有很高的现实研究意义,但是快速大量的组装合成异质结材料目前还比较困难。

3.目前合成异质结的方法有溶剂热法、化学气相沉积法、原子层沉积法、液相剥离法等。溶剂热法(applied catalysis b:environmental.2022,315,121550)是比较常用的一种合成异质结材料的方法,截至目前溶剂热法合成异质结材料的技术较为成熟,但此方法需要苛刻的反应条件。该方法通常在封闭系统中进行,内部温度需大于溶剂的沸点以上,从而产生高压,而且反应时间从12小时至72小时不等,需要较高的反应温度和较长的反应时间;化学气相沉积法(advanced materials.2017,29,1701201)能够制备高质量的一维和二维纳米异质结结构,但是这种方法需要昂贵的设备,而且对用于大规模生产来说成本太高。液相剥离法法(advanced energy materials 2021,12,2100864)利用2d材料的均匀液体分散体,结合其他多种策略可以更有效地实现异质结构的层与层的组装。这些包括交替薄膜转移、浸涂、旋涂和喷涂。以上方法对于异质结材料的合成具有一定的优点,但是由于每种方法的适用性都有非常大的局限性。cn202210089916.3公开了一种超长纳米线和超长纳米线异质结材料的加工方法和装置,其说明了利用微流控合成异质结材料的可行性,但其设计的装置反应温度范围较低,且仅限于某种异质结材料的多步合成,实际应用范围较低。而开发一种具有适应大多数异质结材料合成的方法和设备对于异质结材料的发展具有深远

的意义。

技术实现要素:

4.发明目的:本发明的第一目的是提供一种反应可控、连续性好、传质传热快、合成时间短、可实现批量化用于一步合成异质结材料的微流控装置;本发明的第二目的是提供一种利用上述微流控装置一步合成异质结材料的方法;本发明的第三目的是提供一种利用上述微流控装置一步合成的异质结材料作为催化剂在催化反应中的应用。

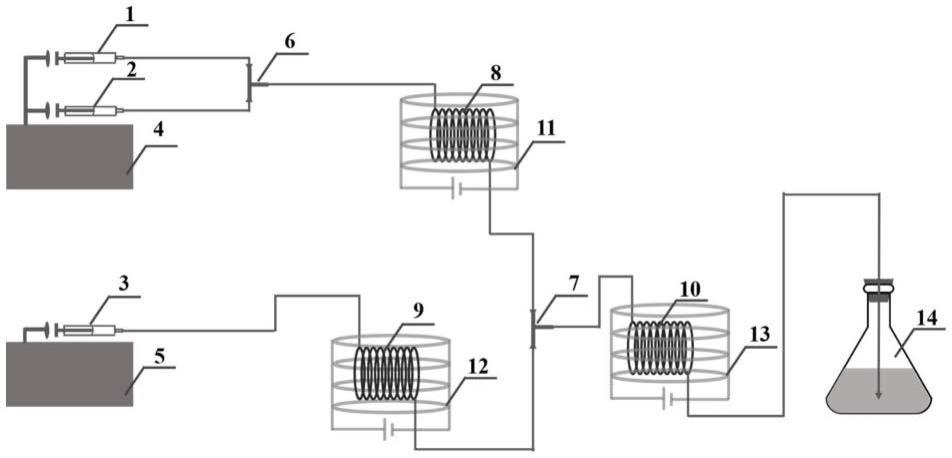

5.技术方案:本发明的一种用于一步合成异质结材料的微流控装置,所述微流控装置包括第一注射器、第二注射器、第三注射器、第一t型连接器、第二t型连接器,第一微流控毛细管线圈、第二微流控毛细管线圈、第三微流控毛细管线圈;其中,所述第一t型连接器通过管道分别与第一注射器、第二注射器和第一微流控毛细管线圈连通,所述第二t型连接器通过管道分别与第一微流控毛细管线圈、第二微流控毛细管线圈和第三微流控毛细管线圈连通,所述第三注射器通过管道与第二微流控毛细管线圈连通;所述第一微流控毛细管线圈外部设有第一电磁感应加热控制器,所述第二微流控毛细管线圈外部设有第二电磁感应加热控制器,所述第三微流控毛细管线圈外部设有第三电磁感应加热控制器。

6.进一步地,所述微流控装置还包括收集装置,所述收集装置与第三微流控毛细管线圈连通,用于接收第三微流控毛细管线圈内合成的异质结材料。

7.进一步地,所述微流控装置还包括用于调控反应液流速的第一注射泵和第二注射泵,所述第一注射泵通过管道分别与第一注射器和第二注射器连通,所述第二注射泵通过管道与第三注射器连通。所述第一注射泵用于第一注射器和第二注射器中反应液的推进,所述第二注射泵用于第三注射器中反应液的推进。

8.进一步地,所述第一t型连接器和第二t型连接器的管径与所述管道的管径相匹配。

9.进一步地,所述管道和第一t型连接器、第二t型连接器的材质均为316不锈钢。

10.更进一步地,所述管道为316不锈钢毛细管,所述316不锈钢毛细管的内径为0.13-1.0mm,壁厚0.3-0.7mm,耐压范围为25-133mpa。

11.进一步地,所述第一注射器、第二注射器和第三注射器均为与第一注射泵和第二注射泵配套的注射器。

12.更进一步地,所述注射器的规格为10ml-50ml。

13.进一步地,所述收集装置为普通实验室用200ml锥形瓶。

14.进一步地,所述第一微流控毛细管线圈、第二微流控毛细管线圈、第三微流控毛细管线圈的缠绕圈数均为8-12圈,每圈的直径为0.5-2cm。其用于在磁热效应激励下使反应液在毛细管线圈所有点处均能形成湍流,具体的管道缠绕为线圈后当反应液进入线圈后会在管道里做圆周运动,其速度方向时刻在改变,在磁热效应下会增加线圈内部反应液的扰动,加快反应进程,缩短反应时间。

15.本发明还包括一种利用本发明所述的微流控合成装置一步合成异质结材料的方法,包括以下步骤:

16.(1)配置反应液,反应液为用于合成异质结材料的原料,或用于合成异质结催化剂的原料;反应液为第一反应液、第二反应液、第三反应液中的两种或三种;

17.(2)反应液为三种时,将配置的第一反应液和第二反应液分别转移至第一注射器(1)和第二注射器(2)中,将第三反应液转移到第三注射器(3)中,反应液为两种时,关闭第一注射器(1)或第二注射器(2);开启第一电磁感应加热控制器(11)、第二电磁感应加热控制器(12)和第三电磁感应加热控制器(13),调节三个电磁感应加热控制器的频率;分别调节反应液的流速,使反应液分别在管道内形成均匀层流;驱动第一反应液和/或第二反应液进入第一t型连接器(6),经第一t型连接器(6)混合后流向第一微流控毛细管线圈(8);驱动第三反应液流向第二微流控毛细管线圈(9);再经第二t型连接器(7)混合后进入第三微流控毛细管线圈(10),在磁热效应下,反应液在微流控毛细线圈(10)中进行异质结材料的合成,反应结束后收集产物;

18.进一步地,步骤(1)中,所述异质结材料类型为ⅱ型异质结、z-型异质结、p-n异质结和表面异质结中的一种或多种。

19.进一步地,步骤(1)中,所述异质结催化剂为不同半导体材料、量子点材料和金属纳米粒子中的一种或几种复合成的。

20.更进一步地,基于半导体材料的异质结催化剂为不同过渡金属化合物,其中主要为钛类化合物、铬类化合物、钨类化合物、钼类化合物和/或镉类化合物。

21.更进一步地,基于金属纳米粒子的异质结催化剂中金属盐主要为铱类化合物、铂类化合物和/或钯类化合物。

22.更进一步地,基于量子点材料的异质结催化剂主要为零维的纳米半导体材料和/或mxene二维材料。

23.进一步地,步骤(1)中,反应液为合成多元和多维度异质结复合材料的前驱体,所述反应液的浓度为0.01-0.15mol/l,所述多维度异质结复合材料包括零维材料、一维材料或二维材料。

24.进一步地,步骤(2)中,管道内反应液的流速为5-200μl/min。

25.进一步地,步骤(2)中,反应液在三个微流控毛细线圈中进行异质结材料的合成过程中反应的温度为25℃-200℃,反应的时间为10-20min。

26.本发明还包括利用本发明所述微流控装置一步合成的异质结材料作为催化剂在催化反应中的应用。

27.本发明利用微流控一步合成异质结材料,微流控指的是使用微管道精确处理和操纵微小流体的系统所涉及的科学和技术,是一门涉及化学、流体物理、微电子、新材料的学科交叉的崭新研究领域。具有微型化、集成化等特征,同时还有着体积小、使用原料量少、能耗低,反应速度快、连续性好等优点。利用微流控可以精确控制反应条件的特性,调控纳米材料合成时的各种条件,从而连续性的合成不同批次的产品,并且微尺度的合成易于获得规则均匀的产物。本发明的合成方法通过利用微尺度手段调控反应条件、通过电磁感应加热控制器为反应提供连续性均匀热源、连续相微尺度合成,优化了异质结的合成方法,从而降低了反应条件、缩短了反应时间、提高了材料的质量和产率。本发明的优点在于反应可控、连续性好、反应温度可根据不同反应进行调整、合成时间快、可实现批量化生产。

28.本发明开发的一种基于微流控的异质结一步合成的方法与现有方法相比其具有非常明显的优势。首先,由于其是一个高传质、高传热和连续相的一步合成方法,所以打破了其他方法的产量低、用时长和操作繁杂的弊端,得以在实际应用中扩大生产规模。其次,

微流控系统和电磁感应加热装置可以调节反应物种类、较大的温度范围、混合流速和停留时间使得其不局限于一种异质结类型的合成,而可以应用于多种异质结类型、多种类型材料和多维度复合材料的合成和组装。最后,微流控合成异质结材料的方法可以根据实际的研究和生产快速方便的改变其管道孔径、数量、受热面积等条件以实现不同要求下的复合材料的制备。基于上述对比由于微流控合成异质结材料的可控性和高的传质传热使得制备的复合材料具有更优的催化性能。

29.有益效果:与现有技术相比,本发明具有如下显著优点:

30.(1)利用微流控系统和电磁加热控制器联用,可以分区域调节不同反应的流速、温度和停留时间,实现了一步合成二元至多元异质结材料。本发明所述装置和方法可以准确通过改变反应条件,增强传质传热从而实现多元多维度异质结材料的一步化批量生产;

31.(2)本发明所述的微流控毛细管线圈,材料成本低,易于操作,耐用性强,具有形成工业化规模的潜力,并且流道小,管径可控,更易于获得分散均匀和复合度高的异质结材料;

32.(3)通过本发明所述微流控装置合成的异质结材料的方法,产率高,材料组装均匀,异质结结构更稳定,并且相比于一般合成方法将繁琐的步骤归为一步使得合成时间大幅度缩短。

33.(4)通过本发明所述微流控装置合成的异质结催化剂,其均匀组装能够暴露更多的活性位点,使其具有更高的催化效率;其稳定的结构使其在催化过程中的循环使用性明显增加。因此,本发明使得催化剂的制备和应用更加符合绿色经济的工业化理念。

附图说明

34.图1为本发明的微流控合成装置的结构示意图;

35.图2为实施例2制得的mh-1的sem图谱;

36.图3为实施例2制得的mh-1的hrtem图谱;

37.图4为实施例3制得的mh-2的tem图;

38.图5为实施例3制得的mh-2的hrtem图谱;

39.图6为实施例4制得的mh-3的tem图;

40.图7为实施例4制得的mh-3的hrtem图谱;

41.图8为实施例5制得的pd-mh-2的tem图;

42.图9为实施例5制得的pd-mh-2的hrtem图

43.图10为实施例5制得的pd-mh-2金属催化剂催化间硝基苯酚还原的可见光-紫外光谱。

具体实施方式

44.下面结合附图对本发明的技术方案作进一步说明。

45.实施例1

46.本实施例提供一种用于一步合成异质结材料的微流控装置,如图1所示。微流控装置包括第一注射器1、第二注射器2、第三注射器3、第一注射泵4、第二注射泵5、第一t型连接器6、第二t型连接器7、第一微流控毛细管线圈8、第二微流控毛细管线圈9、第三微流控毛细

管线圈10、第一电磁感应加热控制器11、第二电磁感应加热控制器12、第三电磁感应加热控制器13和收集装置14。

47.其中,第一t型连接器6通过管道分别与第一注射器1、第二注射器2和第一微流控毛细管线圈8连通,第二t型连接器7通过管道分别与第一微流控毛细管线圈8、第二微流控毛细管线圈9和第三微流控毛细管线圈10连通,第三注射器3通过管道与第二微流控毛细管线圈9连通;所述第一微流控毛细管线圈8外部设有第一电磁感应加热控制器11,所述第二微流控毛细管线圈9外部设有第二电磁感应加热控制器12,第三微流控毛细管线圈10外部设有第三电磁感应加热控制器13。第一注射泵4通过管道分别与第一注射器1、第二注射器2连通,第二注射泵5通过管道与第三注射器3连通。收集装置14与第三微流控毛细管线圈10连通。

48.第一注射器1用于存放第一反应液,第二注射器2用于存放第二反应液,第三注射器3用于存放第三反应液,第一注射泵4用于调控第一反应液和第二反应液的流速,第二注射泵5用于调控第三反应液的流速。第一电磁感应加热控制器11、第二电磁感应加热控制器12、第三电磁感应加热控制器13分别用于向第一微流控毛细管线圈8、第二微流控毛细管线圈9、第三微流控毛细管线圈10快速散发均匀热量,第一微流控毛细管线圈8、第二微流控毛细管线圈9、第三微流控毛细管线圈10用于在磁热激励下使反应液在三个微流控毛细管线圈里形成湍流,增加扰动,增强传质和传热。收集装置14用于收集微流控毛细管线圈10内合成的异质结材料。

49.第一注射器1、第二注射器2和第三注射器3均为与第一注射泵4和第二注射泵5配套的注射器,注射器的规格为10ml-50ml,收集装置14为普通实验室用锥形瓶,锥形瓶的规格为200ml。

50.管道、第一t型连接器6、第二t型连接器7的材质均为316不锈钢毛细管,316不锈钢毛细管的内径为0.13-1.0mm,壁厚0.3-0.7mm。

51.第一微流控毛细管线圈8、第二微流控毛细管线圈9、第三微流控毛细管线圈10的缠绕圈数为8-12圈,每圈的直径为0.5-2cm。用于在磁热效应激励下使反应液在毛细管线圈所有点处均能形成湍流,具体的管道缠绕为线圈后当反应液进入线圈后会在管道里做圆周运动,其速度方向时刻在改变,在磁热效应下会增加线圈内部反应液的扰动,加快反应进程,缩短反应时间。

52.实施例2

53.本实施例利用实施例1中的微流控合成装置合成异质结材料mh-1,316不锈钢毛细管的内径为0.13mm,具体步骤如下:

54.(1)配置反应液:称取0.25g的聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p

123

)溶于19.9ml乙醇和0.1ml的去离子水混合溶液,即得第一反应液;称取0.67g的氯化钨溶于20ml的乙醇形成透明溶液,即得第二反应液;量取1ml固含量为25mg/ml的mxene溶液,即得第三反应液。

55.(2)利用微流控合成异质结纳米材料:分别将配置好的第一反应液、第而反应液和第三反应液分别转移至第一注射器1、第二注射器2和第三注射器3中,开启第一电磁感应加热控制器11,调节第一电磁感应加热控制器11频率使第一微流控毛细管线圈8(缠绕圈数为8,线圈直径为2cm)温度保持在80℃;开启第二电磁感应加热控制器12,调节第一电磁感应

加热控制器12频率使第二微流控毛细管线圈9(缠绕圈数为10,线圈直径为1.5cm)温度保持在200℃;开启第三电磁感应加热控制器13,调节第三电磁感应加热控制器13频率使第三微流控毛细管线圈10(缠绕圈数为12,线圈直径为2cm)温度保持在25℃。开启第一注射泵4和第二注射泵5,调节第一注射器1的注射流速为200μl/min,调节第二注射器2的注射流速为200μl/min,调节第三注射器3的注射流速为10μl/min,驱动三个流道中的溶液,使进入第一t型连接器6和第二t型连接器7的溶液为均匀的层流,形成的层流便于在管道内的液面上进行混合,然后分别进入三个微流控毛细管线圈进行反应。电磁感应加热控制器为微流控毛细管线圈中的反应快速便捷地提供热量。三个微流控毛细管线圈由于其圆周型设计有利于反应液在其中形成湍流加强扰动,加快反应进行。不锈钢毛细管管道有很高的比表面积和很小的微通道特征尺寸,使管道内部具有很好的传热、传质特点,有利于异质结材料的合成。反应20分钟后在第三微流控毛细管线圈10的管道中合成mh-1材料,最后进入收集装置14收集合成的mh-1材料。

56.将本实施例制得的mh-1的进行扫描电镜分析,结果如图2所示。图2为实施例2制得的mh-1的sem图谱,由图2可以看出,在第二微流控毛细管线圈9中合成了纳米花形状的wo3材料,在第三微流控毛细管线圈10在wo3上成功负载了mxene量子点。实现了不同维度材料的组装合成。

57.将本实施例制得的mh-1的进行高分辨率的透射电镜分析,结果如图3所示。图3为实施例2制得的mh-1的hrtem图谱,由图3可以看出两种材料的晶格条纹间距,并且可以明显的看出异质结的存在。本实例证明了我们开发的微流控装置及合成方法适用于合成量子点型异质结催化剂材料。

58.实施例3

59.本实施例利用实施例1中的微流控合成装置一步合成异质结材料mh-2的方法,316不锈钢毛细管的内径为0.5mm,具体步骤如下:

60.(1)配置反应液:称取0.2g氯化钨溶于20ml的无水乙醇溶液中,即得第一反应液;称取2.0g草酸溶于20ml无水乙醇溶液中,即得第二反应液;称取1.3g钼酸铵和2.3g硫脲溶于40ml去离子水溶液中,即得第三反应液。

61.(2)利用微流控合成异质结纳米材料:分别将配置好的第一反应液、第而反应液和第三反应液分别转移至第一注射器1、第二注射器2和第三注射器3中,开启第一电磁感应加热控制器11,调节第一电磁感应加热控制器11频率使第一微流控毛细管线圈8(缠绕圈数为12,线圈直径为0.5cm)温度保持在80℃,开启第二电磁感应加热控制器12,调节第一电磁感应加热控制器12频率使第二微流控毛细管线圈9(缠绕圈数为9,线圈直径为2cm)温度保持在150℃,开启第三电磁感应加热控制器13,调节第三电磁感应加热控制器13频率使第三微流控毛细管线圈10(缠绕圈数为12,线圈直径为2cm)温度保持在60℃。开启第一注射泵4和第二注射泵5,调节第一注射器1的注射流速为100μl/min,调节第二注射器2的注射流速为100μl/min,调节第三注射器3的注射流速为200μl/min,驱动三个流道中的溶液,使进入第一t型连接器6和第二t型连接器7的溶液为均匀的层流,形成的层流便于在管道内的液面上进行混合,然后分别进入三个微流控毛细管线圈进行反应。电磁感应加热控制器为微流控毛细管线圈中的反应快速便捷地提供热量。三个微流控毛细管线圈由于其圆周型设计有利于反应液在其中形成湍流加强扰动,加快反应进行。不锈钢毛细管管道有很高的比表面积

和很小的微通道特征尺寸,使管道内部具有很好的传热、传质特点,有利于异质结材料的合成。反应20分钟后在第三微流控毛细管线圈10的管道中合成mh-2材料,最后进入收集装置14收集合成的mh-2材料。

62.将本实施例制得的mh-2的进行扫描电镜分析,结果如图4所示。图4为实施例3制得的mh-2的sem图谱,由图4可以看出,在第一微流控毛细管线圈8形成了wo3材料,在第二微流控毛细管线圈9合成了mos2材料,在第三微流控毛细管线圈10中组装了wo

3-mos2复合材料。

63.将本实施例制得的mh-2的进行高分辨率的透射电镜分析,结果如图5所示。图5为实施例3制得的mh-2的hrtem图谱,由图5可以看出分别属于wo3和mos2的晶格条纹间距,并且二者形成了稳定的异质结结构。本实例证明了我们开发的微流控装置及合成方法适用于合成二元异质结催化剂材料。

64.实施例4

65.本实施例利用实施例1中的微流控合成装置一步合成异质结材料mh-3的方法,316不锈钢毛细管的内径为0.75mm,具体步骤如下:

66.(1)配置反应液:称取5mg硝酸铟和6mg 1,4-苯二甲酸溶于2ml dmf溶液中,即得第一反应液;称取100mg的硫脲溶于20ml的无水乙醇中,即得第二反应液;配置0.1m的氯化镉溶液1ml,即得第三反应液。

67.(2)利用微流控合成异质结纳米材料:分别将配置好的第一反应液、第而反应液和第三反应液分别转移至第一注射器1、第二注射器2和第三注射器3中,开启第一电磁感应加热控制器11,调节第一电磁感应加热控制器11频率使第一微流控毛细管线圈8(缠绕圈数为12,线圈直径为2cm)温度保持在80℃,开启第二电磁感应加热控制器12,调节第一电磁感应加热控制器12频率使第二微流控毛细管线圈9(缠绕圈数为12,线圈直径为2cm)温度保持在100℃,开启第三电磁感应加热控制器13,调节第三电磁感应加热控制器13频率使第三微流控毛细管线圈10(缠绕圈数为11,线圈直径为2cm)温度保持在60℃。开启第一注射泵4和第二注射泵5,调节第一注射器1的注射流速为10μl/min,,调节第二注射器2的注射流速100μl/min,调节第三注射器3的注射流速为5μl/min,驱动三个流道中的溶液,使进入第一t型连接器6和第二t型连接器7的溶液为均匀的层流,形成的层流便于在管道内的液面上进行混合,然后分别进入三个微流控毛细管线圈进行反应。电磁感应加热控制器为微流控毛细管线圈中的反应快速便捷地提供热量。三个微流控毛细管线圈由于其圆周型设计有利于反应液在其中形成湍流加强扰动,加快反应进行。不锈钢毛细管管道有很高的比表面积和很小的微通道特征尺寸,使管道内部具有很好的传热、传质特点,有利于异质结材料的合成。反应20min后在第三微流控毛细管线圈10的管道中合成mh-3材料,最后进入收集装置14收集合成的mh-3材料。

68.将本实施例制得的mh-3的进行扫描电镜分析,结果如图6所示。图6为实施例4制得的mh-3的sem图谱,由图6可以看出,在第三微流控毛细管线圈10中合成了in2s

3-cdin2s4复合材料。

69.将本实施例制得的mh-3的进行高分辨率的透射电镜分析,结果如图7所示。图7为实施例4制得的mh-3的hrtem图谱,由图7可以看出,两种不同过渡金属化合的晶格条纹间距,显示出明显的异质结结构。本实例证明了我们开发的微流控装置及合成方法适用于合成含有过渡金属的二元异质结催化剂材料。

70.实施例5

71.本实施例利用实施例1中的微流控合成装置一步合成pd-mh-2金属催化剂的方法,316不锈钢毛细管的内径为1.0mm,具体步骤如下:

72.(1)配置反应液:称取1g实施例3得到的mh-2材料溶于50ml无水乙醇中,并超声10min,即得第一反应液;称取0.8mmol氯化钯和0.8mol硼氢化钠溶于50ml无水乙醇中即得第三反应液。

73.(2)利用微流控合成异质结纳米材料:分别将配置好的溶液分别转移至第一注射器1、第三注射器3中。开启第一电磁感应加热控制器11,调节第一电磁感应加热控制器11频率使第一微流控毛细管线圈8(缠绕圈数为8,线圈直径为0.5cm)温度保持在30℃,开启第三电磁感应加热控制器13,调节第三电磁感应加热控制器13频率使第三微流控毛细管线圈10(缠绕圈数为12,线圈直径为2cm)温度保持在40℃,关闭第二注射器2和第二微流控毛细管线圈9。开启第一注射泵4,调节第一注射器1的注射流速为50μl/min,开启节第一注射泵5,调节第三注射器3的注射流速为50μl/min,驱动两个流道中的溶液,使进入第一t型连接器6和第二t型连接器7的溶液为均匀的层流,形成的层流便于在管道内的液面上进行混合,然后分别进入两个微流控毛细管线圈进行反应。电磁感应加热控制器为微流控毛细管线圈中的反应快速便捷地提供热量。两个微流控毛细管线圈由于其圆周型设计有利于反应液在其中形成湍流加强扰动,加快反应进行。不锈钢毛细管管道有很高的比表面积和很小的微通道特征尺寸,使管道内部具有很好的传热、传质特点,有利于异质结材料的合成。反应10min后在第三微流控毛细管线圈10的管道中合成pd-mh-2材料,最后进入收集装置14收集合成的pd-mh-2材料。

74.将本实施例制得的pd-mh-2的进行扫描电镜分析,结果如图8所示,图8为实施例5制得的pd-mh-2的sem图谱,由图8可以看出,在第三微流控毛细管线圈10中pd纳米粒子成功负载在mh-2材料上。

75.将本实施例制得的pd-mh-2的进行高分辨率的透射电镜分析,结果如图9所示。图9为实施例5制得的pd-mh-2的hrtem图谱,由图9可以看出,可以看出分别属于wo3、mos2和pd纳米粒子的晶格条纹间距,并且三者形成了稳定的异质结结构。本实例证明了我们开发的微流控装置及合成方法适用于合成负载金属纳米粒子的三元异质结催化剂材料。

76.实施例6

77.对实施例5制得的pd-mh-2金属催化剂进行性能研究。在定制的光催化反应器中加入10mg pd-mh-2金属催化剂、1ml甲酸和29ml的间硝基苯酚溶液,通氩气保护,在黑暗条件下保持搅拌10min。在模拟太阳光下进行光催化过程,开光10min后从光催化反应器中取出1.0ml分散体,用0.22μm毫孔过滤器过滤1ml样品,转移到10ml色度计管中并用去离子水稀释至5ml,并用uv-2600光谱仪测试吸收峰。图10为实施例5制得的pd-mh-2金属催化剂催化间硝基苯酚还原的可见光-紫外光谱;从图10中可以看出,10min时就已经转化了94%,与现有技术中的其他光催化剂相比大大缩短了催化时间,并且保持了很高的转化率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1