提高氟化氢产率的方法、氟化氢尾气的处理方法及处理装置与流程

1.本发明涉及提高氟化氢产率的方法、氟化氢尾气的处理方法、处理装置,属于氟化工技术领域。

背景技术:

2.目前无水氢氟酸的生产过程中,是通过精馏除去氟化氢中的重组分杂质,再经精馏塔塔顶的冷凝器冷凝除去低沸点杂质气体,得到纯净的无水氢氟酸。但是冷凝过程中不可避免会有一部分未冷凝的氟化氢与低沸点杂质气体作为不凝性气体一起进入尾气处理工艺,目前氟化氢尾气处理一般采用碱液进行喷淋吸收或直接通入碱液罐中进行吸收,吸收过程中氟化氢与碱液反应生成盐,氟原子以离子的形式进入废水,废水后续进入生化池以完成进一步处理。因此,上述处理方法不仅会造成氟资源的浪费,而且会增大后续尾气处理装置的压力并增加生产成本。

技术实现要素:

3.本发明的目的在于提供一种提高氟化氢产率的方法,可解决目前的氟化氢尾气处理方法存在氟资源浪费的问题。

4.本发明的第二个目的在于提供一种氟化氢尾气的处理方法。

5.本发明的第三个目的在于提供一种氟化氢尾气的处理装置。

6.为了实现上述目的,本发明的提高氟化氢产率的方法所采用的技术方案为:

7.一种提高氟化氢产率的方法,包括以下步骤:向对粗氟化氢进行精馏提纯所得的不凝性气体流中通入惰性气体流,然后收集尾气;所述不凝性气体流的流向和惰性气体流的流向的夹角为90~150

°

;所述惰性气体流的压力大于不凝性气体流的压力。

8.本发明的提高氟化氢产率的方法,向对粗氟化氢进行精馏提纯所得的不凝性气体流中通入不低于不凝性气体流压力的惰性气体流并使不凝性气体流的流向和惰性气体流的流向的夹角为90~150

°

,一方面可以增加系统压力,使不凝性气体中的气态氟化氢因为压力增加而液化,增加无水氟化氢的产量;一方面可以将不凝性气体中的未冷凝氟化氢气体截留回精馏装置的冷凝器中进行二次冷凝,进一步增加无水氟化氢的冷凝量,从而增加无水氟化氢的产量,同时也降低了尾气中氟化氢的含量,减少了后续尾气处理装置的压力。本发明的提高氟化氢产率的方法由于采用了惰性气体,不会影响无水氢氟酸产品的质量。本发明的提高氟化氢产率的方法简单,实用性强,可以在不改变现有生产线的情况下实现。

9.优选地,所述不凝性气体流的流向和惰性气体流的流向的夹角为135

°

。

10.优选地,所述惰性气体选自氮气、氩气、氦气、氖气中的一种或任意组合。为了降低成本,优选地,所述惰性气体为氮气。

11.优选地,所述惰性气体与不凝性气体的流量比为(0.5~1.5):1。进一步优选地,所述惰性气体与不凝性气体的流量比为1:1。惰性气体流量与不凝性气体流量比低于0.5:1,不凝性气体中氟化氢的冷凝效果差;惰性气体流量与不凝性气体流量比达到1.5:1,之后若

继续增加惰性气体流量,不凝性气体中氟化氢的冷凝效果变化不大,但会导致生产成本增加,因此控制惰性气体与不凝性气体的流量比为(0.5~1.5):1。

12.优选地,所述惰性气体流的压力比不凝性气体流的压力大0.02~0.1mpa。进一步优选地,所述惰性气体流的压力比不凝性气体流的压力大0.02~0.07mpa。当惰性气体压力与不凝性气体压力差低于0.02mpa,则无法起到增加冷凝量的目的;当惰性气体压力与不凝性气体压力差高于0.1mpa,可能会导致不凝性气体回流进精馏塔内,因此控制惰性气体流的压力比不凝性气体流的压力大0.02~0.1mpa。

13.优选地,所述不凝性气体流的压力为0.08mpa,所述惰性气体流的压力为0.1~0.15mpa。进一步优选地,所述惰性气体流的压力为0.12mpa。

14.优选地,所述收集尾气采用负压收集方式进行。采用负压收集方式收集尾气时,可以避免收集的尾气倒吸入精馏体系,可以有效保护体系运行,保证产品质量。

15.可以理解的是,不凝性气体流的温度一般为室温(15~30℃),例如,19.5℃。

16.本发明的氟化氢尾气的处理方法所采用的技术方案为:

17.一种氟化氢尾气的处理方法,包括以下步骤:先采用上述提高氟化氢产率的方法对不凝性气体进行处理,收集尾气,再将尾气进行净化以除去尾气中残余的酸性气体,得到净化气;所述不凝性气体为对粗氟化氢进行精馏提纯所得的不凝性气体。

18.本发明的氟化氢尾气的处理方法,不仅可增加无水氟化氢的产量,同时处理所得净化气的成分主要为惰性气体,可以循环使用。本发明的氟化氢尾气的处理方法由于采用了惰性气体,不会影响无水氢氟酸产品的质量。本发明的氟化氢尾气的处理方法简单,实用性强,可以在不改变现有生产线的情况下实现。

19.本发明中,所述酸性气体是指对粗氟化氢进行精馏提纯所得的不凝性气体中显示酸性的气体,例如,氟化氢等。

20.可以理解的是,净化可以采用吸附进行,也可以采用吸收进行,也可以采用氟化氢尾气处理领域中其他除去尾气中残余氟化氢的处理方法进行。

21.优选地,所述净化是采用吸收剂吸收收集的尾气中的酸性气体。

22.优选地,所述吸收剂为水或碱性溶液。

23.本发明的氟化氢尾气的处理装置所采用的技术方案为:

24.一种氟化氢尾气的处理装置,包括在物料流动方向依次连接的惰性气体输送装置、尾气收集装置和尾气处理装置;所述惰性气体输送装置用于向不凝性气体流中通入惰性气体流,所述尾气收集装置用于收集向不凝性气体流中通入惰性气体流后所得的尾气;所述不凝性气体流的流向和惰性气体流的流向的夹角为90~150

°

;所述尾气处理装置用于除去尾气中残余的酸性气体以得到净化气。

25.本发明的氟化氢尾气的处理装置简单,实用性强,可以在不改变现有生产线的情况下实现。以高于大气压的方式向体系内通入惰性气体,可以保持体系内处于正压,防止外界空气倒吸进体系内。本发明的氟化氢尾气的处理装置可以提高氟化氢的收率,降低尾气中氟化氢含量。

26.优选地,所述不凝性气体输送装置包括不凝性气体输送管路。优选地,所述惰性气体输送装置包括惰性气体输送管路。优选地,所述惰性气体输送装置上设置有对惰性气体压力、流量进行调节的调节装置。优选地,所述调节装置包括压力调节装置和流量调节装

置。可以理解的是,由于惰性气体的压力一般大于0.15mpa,优选地,所述压力调节装置为减压阀。优选地,所述流量调节装置为节流阀。

27.优选地,所述尾气收集装置为负压收集装置。优选地,所述负压收集装置包括在物料流动方向依次连接的尾气输送装置和负压装置。优选地,所述尾气输送装置为尾气输送管路。负压收集气体领域采用的负压装置均适用于本发明,优选地,所述负压装置为负压风机。

28.可以理解的是,尾气处理装置可以为吸附装置,也可以为吸收装置,也可以为氟化氢尾气处理领域中其他除去尾气中残余氟化氢的处理装置。为了降低成本,优选地,所述尾气处理装置包括吸收装置,所述吸收装置供吸收剂吸收尾气中残余的酸性气体。例如,所述吸收装置为吸收塔。

附图说明

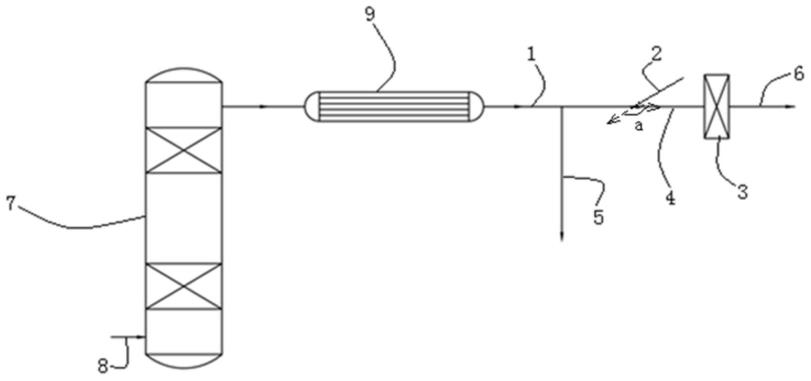

29.图1为本发明的氟化氢尾气的处理装置在使用时的示意图;其中,附图标记如下:1-不凝性气体输送管路、2-惰性气体输送管路、3-负压风机、4-尾气输送管路、5-液态氟化氢输送管路、6-尾气收集管路、7-精馏塔、8-精馏塔进料口和9-冷凝器。

具体实施方式

30.下面结合具体实施例对本发明的技术方案进行进一步说明。

31.一、本发明的氟化氢尾气的处理装置的具体实施例如下:

32.实施例1

33.本实施例的氟化氢尾气的处理装置在使用时的示意图如图1所示,首先粗氟化氢由精馏塔进料口8进入精馏塔7,粗氟化氢经过精馏后,塔底得到重组分杂质,含有氟化氢的气体经过冷凝器9冷凝后,得到液态氟化氢产品,由未冷凝的氟化氢与低沸点杂质气体组成的不凝性气体由不凝性气体输送管路1进入本实施例的氟化氢尾气的处理装置。

34.本实施例的氟化氢尾气的处理装置包括惰性气体输送管路2、负压风机3、尾气输送管路4、液态氟化氢输送管路5、尾气收集管路6和吸收塔。

35.不凝性气体输送管路1的进气口和冷凝器9的不凝性气体出口连接,不凝性气体输送管路1和惰性气体输送管路2汇合后与尾气输送管路4的进气口连接,尾气输送管路4的出气口和负压风机3的吸气口连接,负压风机3的排气口与尾气收集管路6的进气口连接,尾气收集管路6的出气口与吸收塔的进气口连接,吸收塔上部设置有喷淋装置,用于将吸收剂从吸收塔的上部喷淋而下,喷淋而下的吸收剂与吸收塔底部向上流动的尾气进行逆流接触,实现对尾气的吸收以除去尾气中残余的酸性气体。惰性气体输送管路2上设置有减压阀和节流阀。不凝性气体输送管路1和惰性气体输送管路2在交汇处存在夹角以使交汇处不凝性气体流的流向和惰性气体流的流向的夹角为150

°

(图1中的角度a)。

36.其中,惰性气体输送管路2、减压阀和节流阀构成惰性气体输送装置,尾气输送管路4和负压风机3构成尾气收集装置,吸收塔构成尾气处理装置。

37.实施例2

38.本实施例的氟化氢尾气的处理装置与实施例1的氟化氢尾气的处理装置的区别仅在于,本实施例的氟化氢尾气的处理装置中,不凝性气体输送管路1和惰性气体输送管路2

在交汇处存在夹角以使交汇处不凝性气体流的流向和惰性气体流的流向的夹角为135

°

。

39.实施例3

40.本实施例的氟化氢尾气的处理装置与实施例1的氟化氢尾气的处理装置的区别仅在于,本实施例的氟化氢尾气的处理装置中,不凝性气体输送管路1和惰性气体输送管路2在交汇处存在夹角以使交汇处不凝性气体流的流向和惰性气体流的流向的夹角为90

°

。

41.二、本发明的提高氟化氢产率的方法的具体实施例如下:

42.实施例4

43.本实施例的提高氟化氢产率的方法可借助实施例1的处理装置进行实施,具体包括以下步骤:

44.将温度为19.5℃、压力为0.08mpa的不凝性气体由冷凝器的不凝性气体出口通入不凝性气体输送管路中,并由惰性气体输送管路中向不凝性气体输送管路中通入压力为0.1mpa的氮气,氮气的流量和不凝性气体输送管路中不凝性气体的流量之比为0.5:1,由于向不凝性气体中通入氮气后,体系的压力增大,不凝性气体中部分氟化氢冷凝,形成液态氟化氢,液态氟化氢由液态氟化氢输送管路流入液态氟化氢储罐中进行收集,而通入的氮气和不凝性气体中未冷凝的气体作为尾气由负压风机进行负压收集。

45.实施例5

46.本实施例的提高氟化氢产率的方法与实施例4的提高氟化氢产率的方法的区别仅在于,本实施例的提高氟化氢产率的方法借助实施例2的处理装置进行实施,本实施例的提高氟化氢产率的方法中向不凝性气体输送管路中通入的氮气的压力为0.12mpa,氮气的流量和不凝性气体输送管路中不凝性气体的流量之比为1:1。

47.实施例6

48.本实施例的提高氟化氢产率的方法与实施例4的提高氟化氢产率的方法的区别仅在于,本实施例的提高氟化氢产率的方法借助实施例3的处理装置进行实施,本实施例的提高氟化氢产率的方法中向不凝性气体输送管路中通入的氮气的压力为0.15mpa,氮气的流量和不凝性气体输送管路中不凝性气体的流量之比为1.5:1。

49.三、本发明的氟化氢尾气的处理方法的具体实施例如下:

50.实施例7

51.本实施例的氟化氢尾气的处理方法采用实施例1的处理装置对氟化氢尾气进行处理,具体包括以下步骤:

52.将温度为19.5℃、压力为0.08mpa的不凝性气体由冷凝器的不凝性气体出口通入不凝性气体输送管路中,并由惰性气体输送管路中向不凝性气体输送管路中通入压力为0.1mpa的氮气,氮气的流量和不凝性气体输送管路中不凝性气体的流量之比为0.5:1,由于向不凝性气体中通入氮气后,体系的压力增大,不凝性气体中部分氟化氢冷凝,形成液态氟化氢,液态氟化氢由液态氟化氢输送管路流入液态氟化氢储罐中进行收集,而通入的氮气和不凝性气体中未冷凝的气体作为尾气由负压风机进行负压收集,收集的尾气进入吸收塔中由吸收剂(碱液)进行吸收以完成后处理,得到净化气。

53.实施例8

54.本实施例的氟化氢尾气的处理方法与实施例4的氟化氢尾气的处理方法的区别仅在于,本实施例的氟化氢尾气的处理方法采用实施例2的处理装置对氟化氢尾气进行处理,

本实施例的氟化氢尾气的处理方法中向不凝性气体输送管路中通入的氮气的压力为0.12mpa,氮气的流量和不凝性气体输送管路中不凝性气体的流量之比为1:1。

55.实施例9

56.本实施例的氟化氢尾气的处理方法与实施例4的氟化氢尾气的处理方法的区别仅在于,本实施例的氟化氢尾气的处理方法采用实施例3的处理装置对氟化氢尾气进行处理,本实施例的氟化氢尾气的处理方法中向不凝性气体输送管路中通入的氮气的压力为0.15mpa,氮气的流量和不凝性气体输送管路中不凝性气体的流量之比为1.5:1。

57.对比例

58.本对比例的氟化氢尾气的处理方法与实施例4的氟化氢尾气的处理方法的区别仅在于,本对比例的氟化氢尾气的处理方法直接将来自于无水氢氟酸的精馏系统中冷凝器的不凝性气体通入吸收塔中由吸收剂(碱液)进行吸收以完成处理,得到净化气。

59.在其他对比例中,当不凝性气体流的流向和惰性气体流的流向的夹角小于90

°

时,液态氟化氢输送管路5中无法收集到液态氟化氢,且冷凝器中冷凝得到的液态氟化氢的质量与未通入不凝性气体时得到的液态氟化氢的质量无明显变化。

60.实验例

61.对实施例7~9和对比例中吸收剂吸收尾气中氟化氢得到的吸收液进行成分检测(以生产1t无水氢氟酸为基准),检测吸收液中f-的浓度,然后将f-的浓度换算为hf的质量分数,结果如表1所示。

62.表1实施例7~9和对比例中得到的吸收液中hf的质量分数

63.吸收液hf质量分数(%)实施例70.72实施例80.68实施例90.63对比例1.88

64.结果表明,本发明通过向冷凝得到的不凝性气体流中通入不低于常压的惰性气体流,进而增大体系压力使不凝性气体中部分氟化氢冷凝,可有效降低尾气中氟化氢的含量,降低尾气处理装置的压力,提高无水氟化氢收率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1