一种无定形硅铝封装金属氧化物催化剂的制备方法及其应用与流程

1.本发明属于环境保护领域,涉及一种垃圾渗滤液临氧裂解净化的裂化-氧化双功能催化剂及其制备方法与应用,特别是涉及一种垃圾渗滤液临氧裂解净化的无定形硅铝封装金属氧化物催化剂以垃圾渗滤液中碳/氮类污染物在该催化剂作用下,发生裂化-氧化串联反应净化为二氧化碳、水、氮气等无机物的方法。

背景技术:

2.垃圾渗滤液中具有腐蚀性、生物毒性和高致病性,未经处理直接排放不仅造成环境污染,甚至危害人类生命健康。现有“生化处理+膜分离”组合工艺存在流程长、能耗高、膜浓缩液二次污染问题,亟需开发基于化学反应的垃圾渗滤液无害化处置技术将垃圾渗滤液中的污染物完全转化为无害物质。

3.垃圾渗滤液中高挥发性的碳/氮类污染物(如脂肪酸、氨等)可通过催化燃烧等化学氧化技术转化为对环境无害的物质。但挥发性较低的大分子污染物,无法以气态分子形式进行催化燃烧,需要将其化学键断裂转变为易氧化的小分子。专利cn112794571b表明高级氧化技术能够实现大分子有机污染物化学键的氧化性断裂,已经与生化处理过程形成串联工艺。但高级氧化技术在实际应用中既无法形成独立净化工艺,也由于工况差异无法与催化燃烧过程进行耦合。专利cn107010709a和cn107099051a提出了裂化与氧化耦合的临氧裂解过程,在高浓度有机废水和废树脂处置过程中得到应用。但是临氧裂解催化剂主要组分是稀土修饰沸石分子筛,沸石的纳米级孔道不利于大分子有机污染物的内部传质,导致催化裂化反应效率降低,甚至产生积碳。有机废水经临氧裂解反应器处置后出水cod仍然高达1000mg/l,需要与催化氧化反应器串联实现达标排放,但这又增加了净化的工艺流程、提高了操作成本和过程能耗。

4.无定形硅铝是流化催化裂化工业催化剂的重要组成部分,具有孔道结构丰富、孔径范围广的特点,可提高大分子物质的传质效率,主要用于原油中重质组分的预裂化。但是,现有浸渍法、研磨法等技术制备的裂化-氧化双功能催化剂金属氧化物/无定形硅铝存在氧空位与酸性位分布不均匀、金属氧化物团聚等缺陷,不适用于以裂化-氧化串联反应为特征的临氧裂解过程。

技术实现要素:

5.本发明针对无定形硅铝负载金属氧化物催化剂存在的氧空位与酸性位分布不均匀、金属氧化物团聚等缺陷,提供了一种具有酸性位和氧空位高度分散、孔径范围大、传质效率高等优点的无定形硅铝封装金属氧化物催化剂及其制备方法和应用。

6.本发明目的在于开发一种酸性位和氧空位高度分散且具有丰富孔道结构的无定型硅铝封装金属氧化物催化剂(mo

x

@sio

2-al2o3)。

7.一种无定形硅铝封装金属氧化物催化剂的制备方法,该方法的步骤如下:

8.将金属配合物置于真空干燥装置,在温度80~120℃、真空度为15~25pa条件下活

化4~6h,然后浸泡在硅前驱体、铝前驱体、酸性螯合剂和水解抑制剂的混合溶液中3~4h;以醇溶剂对浸泡后的样品进行洗涤、干燥脱除溶剂后,所得固体于500~800℃的高温下热处理4~6h去除有机组分,得到酸性位和氧空位高度分散且具有丰富孔道结构的mo

x

@sio

2-al2o3双功能临氧裂解催化剂。

9.上述制备方法中:金属氧化物mo

x

为fe2o3、co3o4、cr2o3、ceo2、v2o5、mn2o3、cuo中的一种或两种。

10.上述制备方法中:所述的金属配合物为fe-mil-101、fe-mil-100、fe-mil-68、fe-mil-100、cr-mil-101、ce-mof-808、v-mil-101、v-mil-68、mn-mil-100、cu-pcn-222中的一种;

11.或,所述的金属配合物为fe/cu-mil-101、fe/co-mil-101、fe/mn-mil-101、v/cu-mil-101、cr/cu-mil-101、v/cr-mil-101、v/mn-mil-101、fe/cu-mil-68、v/cu-mil-68、ce/cu-mof-88、ce/v-mof-88、ce/mn-mof-88、ce/mn-mil-100、fe/cu-mil-100和cu/mn-pcn-222中的一种。

12.上述制备方法中:所述的硅前驱体为四甲氧基硅烷、硅酸四乙酯、甲基三甲氧基硅烷中的一种;优选:硅前驱体和金属配合物的质量比9:1~11.8:1,所述的硅前驱体为四甲氧基硅烷、硅酸四乙酯。

13.上述制备方法中:所述的铝前驱体为异丙醇铝、仲丁醇铝、二(仲丁醇)乙酰乙酸铝中的一种。

14.在一些具体的方案中:铝前驱体与硅前驱体的质量比为0.11:1~0.37:1;所述的铝前驱体为仲丁醇铝。

15.上述制备方法中:所述的酸性螯合剂为乙酸、乙二酸中的一种,所述的水解抑制剂为乙酰乙酸乙酯、异丙醇和仲丁醇中的至少一种。

16.上述制备方法中:酸性螯合剂与铝前驱体的质量比为0.21:1~0.63:1;水解抑制剂为乙酰乙酸乙酯和仲丁醇,乙酰乙酸乙酯与铝前驱体的质量比为0.1:1~0.3:1;仲丁醇与铝前驱体的质量比为1.6:1~4.7:1。

17.上述制备方法中:醇溶剂为甲醇、乙醇、仲丁醇中的一种或两种。

18.上述制备方法中:以无定形硅铝为基准,金属氧化物mo

x

的负载量为20~35%;

19.通过氨气-程序升温脱附法测定:双功能临氧裂解催化剂的酸量为2.3~4.5mmol/g,氧化活性组分耗氢量为8.5~17.5mmol/g;

20.双功能临氧裂解催化剂的孔体积为0.8~1.7cm3/g,介孔孔径范围为2.2~18.5nm。

21.一种无定形硅铝封装金属氧化物催化剂,所述的催化剂采用上述方法制备得到。

22.本发明技术方案中:所述的制备方法制得的无定形硅铝封装金属氧化物催化剂在垃圾渗滤液临氧裂解净化方面的应用,进一步优选:所述的催化剂将垃圾渗滤液中碳/氮类污染物裂化-氧化串联反应转变为二氧化碳、水与氮气。

23.进一步的:所述的垃圾渗滤液临氧裂解净化反应在循环流化床反应器中进行催化反应;空气和垃圾渗滤液均从临氧裂解反应器底部进料;

24.进一步的:所述的垃圾渗滤液cod浓度为1000~100000mg/l,氨氮浓度为500~5000mg/l;反应压力为0.1~0.2mpa(表压);

25.进一步的:催化反应温度为250~450℃,优选:催化反应温度为300~400℃;

26.进一步的:氧气与垃圾渗滤液进料摩尔比例为0.1~5,优选为1.25~3;

27.进一步的:空速为0.5~3.5h-1

,优选为1~2.5h-1

。

28.本发明的有益效果体现在:

29.本发明所创制的mo

x

@sio

2-al2o3催化剂具有高度分散的酸性位点和氧空位双活性催化位点,孔道结构丰富且孔径尺寸范围大,强化了反应物在催化剂内的传质过程,提高了裂化-氧化串联反应效率。

30.本发明所创制的mo

x

@sio

2-al2o3催化剂在垃圾渗滤液临氧裂解净化过程中实现垃圾渗滤液中cod去除率达到98.3%以上、氨氮去除率达到98.0%以上;临氧裂解净化出水cod浓度小于98.7mg/l、氨氮浓度小于24.9mg/l。

具体实施方式

31.以下通过实施案例对本发明进行进一步的阐述。

32.实施例1

33.30mg单金属配合物fe-mil-101(上海楷树化学科技有限公司,mil-101(fe))在真空度为20pa的真空装置中以100℃活化5h,然后浸泡在300μl(300mg)硅前驱体四甲氧基硅烷、20μl(20.9mg)酸性螯合剂乙酸、10μl(10.3mg)水解抑制剂乙酰乙酸乙酯和铝前驱体(仲丁醇铝/仲丁醇0.099g/150μl、0.0495g/150μl和0.033g/150μl)的混合液中;浸泡3h后以10ml仲丁醇和10ml甲醇离心洗涤样品三次,然后在80℃真空干燥12h获得的样品依次为sial-1@mil-101、sial-2@mil-101和sial-3@mil-101;

34.样品置于管式炉中在空气氛围下以5℃/min的升温速率加热至600℃维持2h,制成的双功能催化剂分别为fe2o3@sio

2-al2o

3-1、fe2o3@sio

2-al2o

3-2和fe2o3@sio

2-al2o

3-3。

35.fe2o3@sio

2-al2o

3-1、fe2o3@sio

2-al2o

3-2和fe2o3@sio

2-al2o

3-3通过氨气-程序升温脱附法测定所制备的催化剂酸量依次分别为4.5、3.2和2.9mmol/g;fe2o3@sio

2-al2o

3-1、fe2o3@sio

2-al2o

3-2和fe2o3@sio

2-al2o

3-3通过氢气-程序升温还原法测定催化剂耗氢量依次为17.5、14.8和11.5mmol/g;催化剂的孔容分别依次分别为1.7、1.3、0.8cm3/g,对应的孔径范围为2.2-18.5nm。

36.催化剂的性能测试在三段式控温流化床钢制反应器中进行,垃圾渗滤液cod浓度为8327mg/l,氨氮浓度为1263mg/l;用制备的不同硅铝质量比的双功能催化剂临氧裂解净化垃圾渗滤液,催化剂装填于临氧裂解反应器中,垃圾渗滤液通过蠕动泵加入至反应器中,反应条件为:反应压力(表压)为0.1mpa,反应温度为350℃,氧气与垃圾渗滤液进料摩尔比例为2.3,空速为1.5

·

h-1

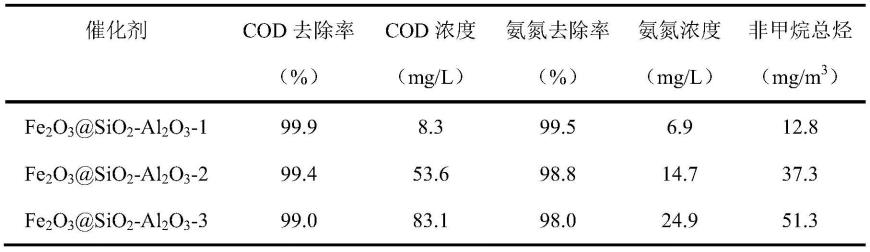

。垃圾渗滤液中cod去除率、浓度和氨氮去除率、浓度和非甲烷总烃浓度列于表1中。

37.表1不同硅铝比例fe2o3@sio

2-al2o3垃圾渗滤液临氧裂解净化结果

[0038][0039]

铝前驱体与硅前驱体质量比为33%的fe2o3@sio

2-al2o3催化剂对垃圾渗滤液中cod和氨氮去除率最高,净化出水cod和氨氮浓度分别为8.3和6.9mg/l。

[0040]

实施例2

[0041]

按照实施例1中的条件将活化后的fe-mil-101浸润于不同硅前驱体、铝前驱体和部分水解抑制剂的混合溶液中,分别是以下三种情况:

[0042]

情况1:即300μl(300mg)硅前驱体四甲氧基硅烷、铝前驱体异丙醇铝/仲丁醇(0.099g异丙醇铝分散在150μl仲丁醇中);

[0043]

情况2:300μl(354mg)硅前驱体硅酸四乙酯、铝前驱体异丙醇铝/异丙醇(0.099g异丙醇铝分散在150μl异丙醇中);

[0044]

情况3:300μl(270mg)硅前驱体甲基三甲氧基硅烷、铝前驱体二仲丁醇乙酰乙酸铝/仲丁醇(0.099g二仲丁醇乙酰乙酸铝分散在150μl仲丁醇中);

[0045]

其他条件同实施例1,制备的催化剂依次为fe2o3@sio

2-al2o

3-4、fe2o3@sio

2-al2o

3-5、fe2o3@sio

2-al2o

3-6。

[0046]

fe2o3@sio

2-al2o

3-4、fe2o3@sio

2-al2o

3-5、fe2o3@sio

2-al2o

3-6通过氨气-程序升温脱附法测定所制备的催化剂酸量依次分别为4.5、4.1和3.7mmol/g;fe2o3@sio

2-al2o

3-4、fe2o3@sio

2-al2o

3-5、fe2o3@sio

2-al2o

3-6通过氢气-程序升温还原法测定催化剂耗氢量依次分别为16.9、15.6、13.5mmol/g;催化剂的孔容依次分别为1.7、1.5、1.5cm3/g,对应的孔径范围为2.2-18.5nm。

[0047]

催化剂的性能测试按实施案例1进行;所选垃圾渗滤液cod浓度为51422mg/l,氨氮浓度为964mg/l。垃圾渗滤液中cod去除率、浓度和氨氮去除率、浓度和非甲烷总烃浓度列于表2中。

[0048]

表2不同硅铝前驱体fe2o3@sio

2-al2o3垃圾渗滤液临氧裂解净化结果

[0049][0050]

四甲氧基硅烷为硅前驱体、仲丁醇铝为硅铝前驱体制备的催化剂对垃圾渗滤液中cod和氨氮去除率最高,分别为99.9%和99.2%。

[0051]

实施例3

101、mn-mil-100、cu-pcn-222(pcn-222(cu)),其余同实施例1,制成的双功能催化剂分别为fe2o3@sio

2-al2o

3-7、fe2o3@sio

2-al2o

3-8、cr2o3@sio

2-al2o3、ceo2@sio

2-al2o3、v2o5@sio

2-al2o3、mn2o3@sio

2-al2o3和cuo@sio

2-al2o3。

[0069]

垃圾渗滤液cod浓度为8327mg/l,氨氮浓度为1263mg/l;催化剂的性能测试按实施案例1进行,垃圾渗滤液中cod去除率、浓度和氨氮去除率、浓度和非甲烷总烃浓度列于表5中。

[0070]

表5不同单金属封装催化剂的垃圾渗滤液临氧裂解净化结果

[0071][0072]

所选取的单金属配合物封装无定形硅铝催化剂对于垃圾渗滤液中cod去除率达到98.8%以上,氨氮去除率达到98.1%以上。

[0073]

实施例6

[0074]

除了单金属配合物fe-mil-101替换为双金属配合物fe/cu-mil-101、fe/co-mil-101、fe/mn-mil-101、v/cu-mil-101、cr/cu-mil-101、v/cr-mil-101、v/mn-mil-101、fe/cu-mil-68、v/cu-mil-68、ce/cu-mof-808、ce/v-mof-808、ce/mn-mof-808、ce/mn-mil-100、fe/cu-mil-100和cu/mn-pcn-222。其他同实施例1。

[0075]

mil-101型双金属配合物的制备方法:将1.66g对苯二甲酸、金属1(种类及用量参见下述表格)、金属2(种类及用量参见下述表格)分别溶解于150mln,n-二甲基甲酰胺溶液于恒温烘箱110℃反应30小时,反应结束后以300mln,n-二甲基甲酰胺和300ml丙酮过滤洗涤双金属配合物后80℃下真空干燥,获得的样品为fe/cu-mil-101;

[0076]

mil-101型双金属配合物的组分及用量

[0077]

[0078][0079]

mil-68型双金属配合物制备方法:除了反应温度为180℃,其他同mil-101型双金属配合物的制备方法。

[0080]

mil-68型双金属配合物的组分及用量

[0081]

mil-68型双金属配合物金属1(用量g)金属2(用量g)fe/cu-mil-68六水合氯化铁(4.5g)三水合硝酸铜(2g)v/cu-mil-68氯化钒(4.5g)三水合硝酸铜(2g)

[0082]

mof-808型双金属配合物制备方法:除了对苯二甲酸更改为均苯三甲酸,反应时间更改为2小时,其他同mil-101型双金属配合物的制备方法。

[0083]

mof-808型双金属配合物的组分及用量

[0084]

mof-808型双金属配合物金属1(用量g)金属2(用量g)ce/cu-mof-808六水合硝酸铈(4.5g)三水合硝酸铜(2g)ce/v-mof-808六水合硝酸铈(4.5g)氯化钒(2g)ce/mn-mof-808六水合硝酸铈(4.5g)四水合氯化锰(2g)

[0085]

mil-100型双金属配合物制备方法:除了对苯二甲酸更改为均苯三甲酸,其他同mil-101型双金属配合物的制备方法。

[0086]

mil-100型双金属配合物的组分及用量

[0087]

mil-100型双金属配合物金属1(用量g)金属2(用量g)ce/mn-mil-100六水合硝酸铈(4.5g)四水合氯化锰(2g)fe/cu-mil-100六水合氯化铁(4.5g)三水合硝酸铜(2g)

[0088]

pcn-222型双金属配合物制备方法:除了对苯二甲酸更改为卟啉,反应温度为100℃,其余条件同mil-101型制备过程。

[0089]

cu/mn-pcn-222的组分及用量

[0090] 金属1(用量g)金属2(用量g)cu/mn-pcn-222三水合硝酸铜(4.5g)四水合氯化锰(2g)

[0091]

从而,分别制成的双功能催化剂分别为fe2o

3-cuo@sio

2-al2o

3-1、fe2o

3-co3o4@sio

2-al2o3、fe2o

3-mn2o3@sio

2-al2o3、v2o

5-cuo@sio

2-al2o

3-1、cr2o

3-cuo@sio

2-al2o3、v2o

5-cr2o3@sio

2-al2o3、v2o

5-mn2o3@sio

2-al2o3、fe2o

3-cuo@sio

2-al2o

3-2、v2o

5-cuo@sio

2-al2o

3-2、ceo

2-cuo@sio

2-al2o3、ceo

2-v2o5@sio

2-al2o3、ceo

2-mn2o3@sio

2-al2o3、fe2o

3-cuo@sio

2-al2o

3-3和cuo-mn2o3@sio

2-al2o3;

[0092]

垃圾渗滤液cod浓度为8327mg/l,氨氮浓度为1263mg/l;催化剂的性能测试按实施案例1进行,垃圾渗滤液中cod去除率、浓度和氨氮去除率、浓度和非甲烷总烃浓度列于表6

中。

[0093]

表6不同双金属封装催化剂的垃圾渗滤液临氧裂解净化结果

[0094][0095][0096]

所选取的双金属配合物封装无定形硅铝催化剂对于垃圾渗滤液中cod去除率达到99.8%以上,氨氮去除率达到98.1%以上。

[0097]

实施例7

[0098]

选用不同填埋阶段产生的垃圾渗滤液,ll-1:cod浓度为8327mg/l、氨氮浓度为1263mg/l;ll-2:cod浓度为42064mg/l、氨氮浓度为853mg/l、ll-3:cod浓度为78426mg/l、氨氮浓度为692mg/l,采用实施例1所制备的催化剂fe2o3@sio

2-al2o

3-1,反应条件为:反应压力为0.2mpa,反应温度为350℃,氧气与垃圾渗滤液进料摩尔比例为2.3,空速为1.5

·

h-1

,垃圾渗滤液中cod去除率、浓度和氨氮去除率、浓度和非甲烷总烃浓度列于表7中。

[0099]

表7不同cod和氨氮浓度的垃圾渗滤液临氧裂解净化结果

[0100][0101]

fe2o3@sio

2-al2o

3-1双功能催化剂对渗滤液中污染物cod去除率达到99.9%以上,氨氮去除率达到99.0%以上。

[0102]

实施例8

[0103]

垃圾渗滤液临氧裂解处理过程也受到临氧裂解反应温度的影响;采用实施例1所制备的催化剂fe2o3@sio

2-al2o

3-1,选取实施例1中的垃圾渗滤液样品,按照实施例3催化剂性能测试中的氧气与垃圾渗滤液进料摩尔比例和空速,改变临氧裂解反应温度。垃圾渗滤液中cod去除率、浓度和氨氮去除率、浓度和非甲烷总烃浓度列于表8中。

[0104]

表8不同反应温度的垃圾渗滤液临氧裂解净化结果

[0105][0106][0107]

反应温度为350℃时,垃圾渗滤液中有机污染物去除效率达到最高。

[0108]

实施例9

[0109]

垃圾渗滤液临氧裂解处理过程也受到临氧裂解过程氧气与垃圾渗滤液进料摩尔比例的影响;采用实施例1所制备的催化剂fe2o3@sio

2-al2o

3-1,选取实施例1中的垃圾渗滤液样品,按照实施例1催化剂性能测试中的反应温度和空速,改变氧气与垃圾渗滤液进料摩尔比例。垃圾渗滤液中cod去除率、浓度和氨氮去除率、浓度和非甲烷总烃浓度列于表9中。

[0110]

表9不同氧气与垃圾渗滤液进料摩尔比例的垃圾渗滤液临氧裂解净化结果

[0111][0112]

氧气与垃圾渗滤液进料摩尔比例为2.3时垃圾渗滤液净化效率最高,净化水cod浓度和氨氮浓度分别为7.4和7.7mg/l。

[0113]

实施例10

[0114]

采用实施例1所制备的催化剂fe2o3@sio

2-al2o

3-1按照实施例1进行催化剂稳定性测试;临氧裂解净化渗滤液装置稳定运行100h,催化剂并未出现明显的失活现象。催化剂对垃圾渗滤液中有机污染物净化具有极佳的净化效果,催化剂稳定性也达到100h。

[0115]

对比实施例1

[0116]

将1.6875g六水合三氯化铁完全溶解于20ml去离子水中,溶解后加入硅铝比为5:1的hy分子筛9.5g搅拌12h后置于100℃油浴锅中搅拌缓慢脱除水分,随后置于管式炉中在空气氛围下以5℃/min升温至600℃热处理3h,催化剂命名为fe2o3/hy-5。催化剂的性能测试在三段式控温流化床钢制反应器中进行,垃圾渗滤液cod浓度为8327mg/l,氨氮浓度为1263mg/l用上述方法制备的双功能催化剂临氧裂解净化垃圾渗滤液,催化剂装填于流化床反应管中,垃圾渗滤液通过蠕动泵加入至反应器中,反应条件为:反应温度为350℃,氧气与垃圾渗滤液进料摩尔比例为2.3,空速为1.5h-1

。cod去除率为92.1%,氨氮去除率79.5%;出水cod浓度高达657.8mg/l、氨氮浓度高达258.9mg/l,未达到排放标准;净化反应长期稳定性效果不佳,仅维持22h后出现明显的催化剂失活现象,催化效率大大降低。

[0117]

对比实施例2

[0118]

将1.1419g六水合硝酸铈完全溶解于20ml去离子水中,溶解后加入硅铝比为5:1的无定形硅铝9.5g搅拌12h后置于100℃油浴锅中搅拌缓慢脱除水分,随后置于管式炉中在空气氛围下以5℃/min升温至600℃热处理3h,催化剂命名为ceo2/sio

2-al2o

3-5。按照对比案例1的工艺条件净化渗滤液,cod浓度去除率94.6%,氨氮去除率81.3%;出水cod浓度高达449.7mg/l、氨氮浓度高达236.2mg/l;净化反应长期稳定性相较于对比案例1所制备的催化剂略有提高,但也仅维持42h后出现明显的催化剂失活现象,催化效率大大降低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1