一种用于逆水煤气变换反应的镍基催化剂的制备及应用

1.本发明涉及一种可用于逆水煤气变换反应的催化剂,具体的说是一种氧化物负载的以硫为助剂的镍基催化剂的制备和应用。

背景技术:

2.减缓温室效应对气候的不良影响是全球科学家共同面临的重大命题。二氧化碳(co2)是最主要的温室气体,然而从资源角度来讲,co2又是自然界大量存在的“碳源”化合物,如果能将co2转化为有用的化学品或燃料,不仅能解决碳排放带来的环境问题,还将成为非常理想的能源补充形式。co是c1化学中优秀的平台化合物,借助逆水煤气变换反应(rwgs,co2+h2→

co+h2o δh

298k

=41.3kj

·

mol-1

)先将co2还原成更活泼的co,随后co可进一步加氢转化为烯烃、芳烃、汽油等高附加值化学品。因此,rwgs反应是co2资源化利用不可或缺的重要一环,对其深入研究具有重要的理论与实用意义。

3.逆水煤气变换反应为吸热反应,高温有利于co快速生成。然而,在近常压co2加氢催化体系中,制ch4和制co反应往往共存并相互竞争,导致目标产物的选择性下降。镍基催化剂加氢能力较强,根据等人 (applied catalysis b:environmental,2021,295,120319)的研究结果,ni(111) 晶面上的co脱附能(345kj

·

mol-1)略大于临界值(318kj

·

mol-1),其加氢产物以ch4为主,因而常被用于催化co2生成ch4(catalysis today,2016, 273,234-243;applied catalysis b:environmental,2014,147,359-368.)。

4.从前期co2加氢的原位谱学表征和理论计算研究可知,co2首先在催化剂表面化学吸附并活化为co2*,随后经历两种可能的反应路径:1)生成中间体甲酸盐(hcoo*)并解离为吸附态co*;2)直接还原为吸附态co*。吸附较弱的co*可迅速解吸并转化为气相co,此时的co2加氢产物以co 为主;反之,吸附较强的co*倾向于继续深度加氢并生成产物ch4。可见,吸附态co*的吸附强度决定了近常压反应条件下co2加氢的产物选择性。

5.目前,实现co2加氢产物由ch4向co的选择性调控方法主要有三种,一是构建双/多金属催化剂(cn109499577b,iscience,2019,17,315-324);二是减小镍金属颗粒尺寸(catalysis science&technology,2015,5, 4154-4163);三是借助镍金属-载体之间的强相互作用(applied catalysis b: environmental,2018,224,442-450)。其本质在于通过改变活性ni表面的电子密度/化学状态,减弱co*的吸附强度。然而,上述ni基催化剂皆存在一些缺陷,如构建双/多金属催化剂的策略过于复杂且缺乏普适性和通用性;而减小镍金属颗粒尺寸及调控镍金属-载体之间的强相互作用的方法制备的催化剂co2转化率过低(小于10%)。因此,突破传统ni基催化剂的调控框架,设计具有低co*吸附强度的新型高效ni基催化剂,是亟需解决的关键问题。

技术实现要素:

6.本发明的目的在于提出一种用于逆水煤气变换反应的镍基催化剂的制备及应用方法。该催化剂在逆水煤气变换反应中具有高转化率、接近100%的co选择性及良好稳定性

的特点。

7.为达到上述目的,本发明采用的技术方案如下:

8.镍基催化剂(ni/m-s)的合成方法,包括以下步骤:

10.1)取镍前驱体、硫前驱体和载体m,分散到去离子水和有机溶剂的混合液中,磁力搅拌0.5-3h;

11.2)将步骤1)中的混合液置于30℃-150℃的烘箱中干燥12h以上,得到固态催化剂前驱体;

12.3)将步骤2)得到的催化剂前驱体置于400℃-900℃的空气气氛下焙烧1-5h,得到nio/m-s;

13.4)将步骤3)得到的nio/m-s置于400℃-900℃的氢气气氛下还原 1-5h,得到ni/m-s催化剂。

14.上述步骤1)中,所述活性组分镍的质量含量为0.1%-40%,镍前驱体包括硝酸镍、氯化镍、硫酸镍、醋酸镍、乙酰丙酮镍中的一种或几种的混合物;所述助剂硫的质量含量为0.1%-5%,硫前驱体包括硫单质、硫化钠、硫化铵、硫化镍、硫酸镍、硫酸铵、硫酸钠、硫代硫酸钠、硫代乙酰胺、硫代氨基脲、硫化氢、二氧化硫、硫酸中的一种或几种的混合物;所述载体m为氧化锆、氧化二锆、氧化铝、氧化硅、氧化钛、氧化铈中的一种或几种的混合物;所述有机溶剂为甲醇、乙醇、乙二醇中的一种或几种的混合物。

15.上述步骤3)中,所述焙烧过程的升温速率为5℃/min-20℃/min。

16.上述步骤4)中,所述氢气气氛为氢气和氮气或氩气的混合气,氢气在混合气中的体积比为2%-30%。

17.上述步骤4)获得的催化剂用于逆水煤气变换反应,反应评价条件为:催化剂装填于固定床反应器中,通入反应气体,反应气中氢气和二氧化碳的摩尔比为1-9;反应气流速为3000-50000ml/(g

·

h),反应压力为常压或近常压(0.1mpa-1mpa),反应温度为250℃-800℃;反应结束后,得到的反应产物中一氧化碳(co)选择性接近100%。本发明还要求保护一种用于逆水煤气变换反应的镍基催化剂(ni/m-s),由活性组分、助剂和载体组成,所述活性组分为镍,所述助剂为硫,所述载体为氧化物m。催化剂中活性组分镍的质量含量为0.1%-40%,镍前驱体包括硝酸镍、氯化镍、硫酸镍、醋酸镍、乙酰丙酮镍中的一种或几种的混合物。催化剂中助剂硫的质量含量为0.1%-5%,硫前驱体包括硫单质、硫化钠、硫化铵、硫化镍、硫酸镍、硫酸铵、硫酸钠、硫代硫酸钠、硫代乙酰胺、硫代氨基脲、硫化氢、二氧化硫、硫酸中的一种或几种的混合物。本发明进一步要求保护一种用于逆水煤气变换反应的镍基催化剂(ni/m-s) 的用途,用于逆水煤气变换反应。一氧化碳(co)选择性接近100%,转化率10%~50%。

附图说明

18.图1为本发明实施例1和对比实例1的xrd图。

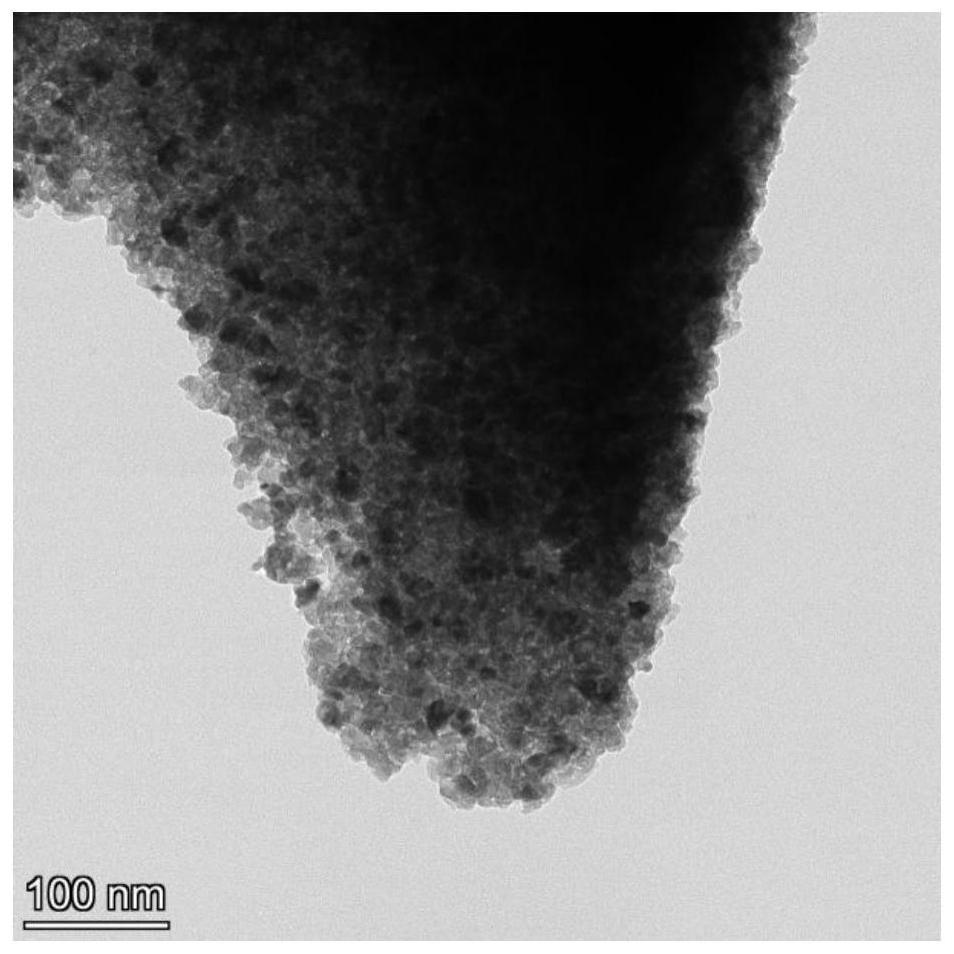

19.图2为本发明实施例1的tem图。

20.图3为本发明所制得催化剂的催化性能图。

21.图4为本发明实施例1的原位红外光谱图。

22.图5为本发明实施例1和对比实例1的催化稳定性测试图。

具体实施方式

23.实施例1:

24.1)催化剂制备:称取1.877g硝酸氧锆和0.584g九水合硝酸镍,融入20ml去离子水中,搅拌30min使之完全溶解;向上述溶液中加入0.03g硫酸铵,搅拌30min使之完全溶解;将上述混合液置于60℃的烘箱中干燥12h,得到固态催化剂前驱体;将得到的催化剂前驱体置于马弗炉中(空气气氛),以5℃/min的升温速率将马弗炉温度从室温升至500℃并焙烧2h,得到的样品命名为nio/zro

2-s

0.03

。表1为通过x射线荧光光谱分析技术(xrf)测试得到的nio/zro

2-s

0.03

催化剂的各组分含量,可见其中硫元素的实际含量为0.56wt.%。将nio/zro

2-s

0.03

置于500℃的氢气气氛(氢气和氮气的混合气,氢气在混合气中的体积比为10%)下还原2h,得到的最终态催化剂命名为 ni/zro

2-s

0.03

。附图1为ni/zro

2-s

0.03

催化剂的xrd图,可见成功合成了具有四方相结构的zro2及单质ni。附图2为ni/zro

2-s

0.03

催化剂的的tem图。

25.表1样品nio/zro

2-s

0.03

的xrf测试结果

26.2)催化剂应用:将制备得到的ni/zro

2-s

0.03

应用于逆水煤气变换反应。将催化剂压片并破碎为40~80目尺寸,取0.2g填充制石英管反应器中;在近常压(0.1mpa)下通入反应气,气体摩尔比为氢气:二氧化碳:氮气=4: 1:5;反应温度为300℃-500℃,空速为15000ml/(g h)。当反应温度为500℃时,co2的转化率为25.2%,co选择性100%。附图3为所制催化剂的催化性能图。附图4为ni/zro

2-s

0.03

催化剂的原位红外光谱图,可见其具有 100%co选择性的本质仍可归因于硫的加入可促进吸附态co*解吸,提升了 co选择性。附图5为ni/zro

2-s

0.03

催化剂的催化稳定性测试图,可见 ni/zro

2-s

0.03

在50小时的测试中能够保持优异的稳定性。

27.实施例2:

28.1)催化剂制备:称取1.877g硝酸氧锆和0.584g九水合硝酸镍,融入 20ml去离子水中,搅拌30min使之完全溶解;向上述溶液中加入0.5g硫酸铵,搅拌30min使之完全溶解;将上述混合液置于60℃的烘箱中干燥12h,得到固态催化剂前驱体;将得到的催化剂前驱体置于马弗炉中(空气气氛),以5℃/min的升温速率将马弗炉温度从室温升至500℃并焙烧2h,得到的样品命名为nio/zro

2-s

0.5

;将nio/zro

2-s

0.5

置于500℃的氢气气氛(氢气和氮气的混合气,氢气在混合气中的体积比为10%)下还原2h,得到的最终态催化剂命名为ni/zro

2-s

0.5

。

29.2)催化剂应用:将制备得到的ni/zro

2-s

0.5

应用于逆水煤气变换反应。将催化剂压片并破碎为40~80目尺寸,取0.2g填充制石英管反应器中;在近常压(0.1mpa)下通入反应气,气体摩尔比为氢气:二氧化碳:氮气=4: 1:5;反应温度为300℃-500℃,空速为15000ml/(g h)。当反应温度为500℃时,co2的转化率为39.2%,co选择性100%。附图3为所制催化剂的催化性能图。

30.实施例3:

31.1)催化剂制备:称取3.525g六水合硝酸铈和0.584g九水合硝酸镍,融入20ml去离子水中,搅拌30min使之完全溶解;向上述溶液中加入0.03g 硫酸铵,搅拌30min使之完全溶解;将上述混合液置于60℃的烘箱中干燥 12h,得到固态催化剂前驱体;将得到的催化剂前驱体置于马弗炉中(空气气氛),以5℃/min的升温速率将马弗炉温度从室温升至500℃并焙烧2h,得到的样品命名为nio/ceo

2-s

0.03

;将nio/ceo

2-s

0.03

置于500℃的氢气气氛 (氢气和氮气的混合气,氢气在混合气中的体积比为10%)下还原2h,得到的最终态催化剂命名为ni/ceo

2-s

0.03

。

32.2)催化剂应用:将制备得到的ni/ceo

2-s

0.03

应用于逆水煤气变换反应。将催化剂压片并破碎为40~80目尺寸,取0.2g填充制石英管反应器中;在近常压(0.1mpa)下通入反应气,气体摩尔比为氢气:二氧化碳:氮气=4:1:5;反应温度为300℃-500℃,空速为15000ml/(g h)。当反应温度为 500℃时,co2的转化率为29.7%,co选择性100%。附图3为所制催化剂的催化性能图。

33.实施例4:

34.1)催化剂制备:称取3.045g九水合硝酸铝和0.584g九水合硝酸镍,融入20ml去离子水中,搅拌30min使之完全溶解;向上述溶液中加入0.03g 硫酸铵,搅拌30min使之完全溶解;将上述混合液置于60℃的烘箱中干燥 12h,得到固态催化剂前驱体;将得到的催化剂前驱体置于马弗炉中(空气气氛),以5℃/min的升温速率将马弗炉温度从室温升至500℃并焙烧2h,得到的样品命名为nio/al2o

3-s

0.03

;将nio/al2o

3-s

0.03

置于500℃的氢气气氛 (氢气和氮气的混合气,氢气在混合气中的体积比为10%)下还原2h,得到的最终态催化剂命名为ni/al2o

3-s

0.03

。

35.2)催化剂应用:将制备得到的ni/al2o

3-s

0.03

应用于逆水煤气变换反应。将催化剂压片并破碎为40~80目尺寸,取0.2g填充制石英管反应器中;在近常压(0.1mpa)下通入反应气,气体摩尔比为氢气:二氧化碳:氮气=4:1:5;反应温度为300℃-500℃,空速为15000ml/(g h)。当反应温度为 500℃时,co2的转化率为18.6%,co选择性100%。附图3为所制催化剂的催化性能图。

36.对比实例1:

37.作为对比实验组,采用和上述实施例1、2相似的合成方法,区别在于不添加硫前驱体。

38.1)催化剂制备:称取1.877g硝酸氧锆和0.584g九水合硝酸镍,融入 20ml去离子水中,搅拌30min使之完全溶解;将上述混合液置于60℃的烘箱中干燥12h,得到固态催化剂前驱体;将得到的催化剂前驱体置于马弗炉中(空气气氛),以5℃/min的升温速率将马弗炉温度从室温升至500℃并焙烧2h,得到的样品命名为nio/zro2;将nio/zro2置于500℃的氢气气氛(氢气和氮气的混合气,氢气在混合气中的体积比为10%)下还原2h,得到的最终态催化剂命名为ni/zro2。

39.2)催化剂应用:将制备得到的ni/zro2应用于逆水煤气变换反应。将催化剂压片并破碎为40~80目尺寸,取0.2g填充制石英管反应器中;在近常压(0.1mpa)下通入反应气,气体摩尔比为氢气:二氧化碳:氮气=4:1: 5;反应温度为300℃-500℃,空速为15000ml/(g h)。当反应温度为500℃时,co2的转化率为39.2%,co选择性10.0%。附图3为所制催化剂的催化性能图。

40.对比实例2:

41.作为对比实验组,采用和上述实施例3相似的合成方法,区别在于不添加硫前驱体。

42.1)催化剂制备:称取3.525g六水合硝酸铈和0.584g九水合硝酸镍,融入20ml去离子水中,搅拌30min使之完全溶解;将上述混合液置于60℃的烘箱中干燥12h,得到固态催化剂前驱体;将得到的催化剂前驱体置于马弗炉中(空气气氛),以5℃/min的升温速率将马弗炉温度从室温升至500℃并焙烧2h,得到的样品命名为nio/ceo2;将nio/ceo2置于500℃的氢气气氛 (氢气和氮气的混合气,氢气在混合气中的体积比为10%)下还原2h,得到的最终态催化剂命名为ni/ceo2。

43.2)催化剂应用:将制备得到的ni/ceo2应用于逆水煤气变换反应。将催化剂压片并破碎为40~80目尺寸,取0.2g填充制石英管反应器中;在近常压(0.1mpa)下通入反应气,气体摩尔比为氢气:二氧化碳:氮气=4: 1:5;反应温度为300℃-500℃,空速为15000ml/(g h)。当反应温度为500℃时,co2的转化率为48.7%,co选择性12.2%。附图3为所制催化剂的催化性能图。

44.对比实例3:

45.作为对比实验组,采用和上述实施例4相似的合成方法,区别在于不添加硫前驱体。

46.1)催化剂制备:称取3.045g九水合硝酸铝和0.584g九水合硝酸镍,融入20ml去离子水中,搅拌30min使之完全溶解;将上述混合液置于60℃的烘箱中干燥12h,得到固态催化剂前驱体;将得到的催化剂前驱体置于马弗炉中(空气气氛),以5℃/min的升温速率将马弗炉温度从室温升至500℃并焙烧2h,得到的样品命名为nio/al2o3;将nio/al2o3置于500℃的氢气气氛(氢气和氮气的混合气,氢气在混合气中的体积比为10%)下还原2h,得到的最终态催化剂命名为ni/al2o3。

47.2)催化剂应用:将制备得到的ni/al2o3应用于逆水煤气变换反应。将催化剂压片并破碎为40~80目尺寸,取0.2g填充制石英管反应器中;在近常压(0.1mpa)下通入反应气,气体摩尔比为氢气:二氧化碳:氮气=4: 1:5;反应温度为300℃-500℃,空速为15000ml/(g h)。当反应温度为500℃时,co2的转化率为38.4%,co选择性10.2%。附图3为所制催化剂的催化性能图。显然,上述实验例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1