一种SCR脱硝系统喷氨精准优化方法与流程

一种scr脱硝系统喷氨精准优化方法

技术领域

1.本发明属于燃煤电站烟气脱硝领域,具体涉及一种scr脱硝系统喷氨精准优化方法。

背景技术:

2.燃煤电厂广泛采用选择性催化还原技术(scr技术)来降低烟气中氮氧化物(nox)的排放浓度。scr脱硝系统通过喷入氨气来还原烟气中的nox,因此喷氨量要与烟气中的nox浓度及目标控制nox浓度相匹配。由于脱硝反应存在一定的反应时间且scr入口nox浓度存在一定幅度的波动性,目前电厂主要采用“pid+前馈+反馈”的控制方式来控制喷氨量,以scr入口处烟气nox浓度为前馈量、scr出口处烟气nox浓度为反馈量。针对nox浓度的测量,cems(烟气连续监测系统)基本上都是采用抽气采样分析的方法,从scr入口烟道到cems分析仪通常距离较长,这会导致测量的nox浓度会存在一段抽气时间的延迟,延迟时间达几十秒甚至数分钟,从而导致scr测量控制过程存在大延迟的问题。在系统不能及时检测scr入口nox浓度变化时,常规的控制方式易出现对scr入口nox变化的反应不及时而造成scr出口nox浓度瞬间大幅波动的情况,喷氨流量曲线和nox排放曲线出现大量的“毛刺”或“噪声”现象。电厂往往为了保证nox排放不超标,只能将nox排放控制目标值设置到远低于标准目标值,过高的脱硝效率和瞬间的过量喷氨给锅炉运行的安全性带来较大的不利影响。

3.scr入口为高温高尘烟气环境,nox等烟气组分很难像温度一样直接测量,所以nox浓度测量延迟问题目前尚难以通过直接测量手段解决,通过软测量方法实时预测nox浓度是一种较为认可的手段。锅炉燃烧nox(理论上即是scr入口nox,本文将模型软测量值或实际值定义为燃烧nox、cems实测值定义为scr入口nox)的生成过程受多个变量共同影响,这些变量间同时具有强耦合性,使得锅炉动态运行时燃烧nox生成量的软测量尤为困难。目前的研究大多是基于稳态工况下建立燃烧nox排放量的预测模型,很少涉及变工况的情况,而变工况时通常是燃烧nox波动较大的时候,且变工况恰是锅炉运行常态。目前对cems测量延迟问题虽有文献提及,但有效的解决措施难以见到,关键难点在于如何实现锅炉动态工况下软测量的燃烧nox曲线具有可靠的准确性、跟随性、实时性和稳定性。

技术实现要素:

4.本发明的目的是针对现有技术的不足,提出一种scr脱硝系统喷氨精准优化方法,通过更科学的数据结构建立精准实时预测动态工况下燃烧nox浓度的软测量模型,解决cems测量scr入口nox浓度存在的时间延迟问题,实现了喷氨系统实时精准控制,对改善nox浓度瞬时超标、延长喷氨阀门寿命及提高整体系统运行安全性、稳定性都具有重要作用。该方法考虑cems测量延迟时间、锅炉动态特性表征、锅炉静态及缓变状态下nox浓度基准等,建立动态工况条件下的燃烧nox浓度实时软测量模型,较cems系统提前约一个延迟时间获得scr入口nox浓度。燃烧nox浓度软测量值与cems实测值的差值作为偏置量,加入到scr喷氨控制系统的前馈逻辑中,实现dcs原有逻辑的最小改动以及优化系统的最简单投撤与可

靠运行。

5.为实现上述目的,本发明提供的技术方案如下:

6.一种scr脱硝系统喷氨精准优化方法,该方法包括以下步骤:

7.步骤1:试验测定scr入口nox浓度测量延迟时间;试验测定风量、煤量等调节时nox浓度响应时间;开展影响nox浓度的关键调控设备及负荷全可调范围的正交试验,获得全可调范围的运行数据;

8.步骤2:将dcs系统的scr入口nox浓度测量值进行延迟时间的修正;构建表征锅炉运行动态特性的数据变量;构建表征燃烧nox浓度基准的数据变量;结合影响nox浓度生成的锅炉运行实时参数变量,构建实时预测锅炉动态工况下燃烧nox浓度的软测量模型数据结构;

9.步骤3:根据软测量模型数据结构,采集锅炉运行历史数据,利用预测算法和优化算法建立能够在动态工况下预测燃烧nox浓度的软测量模型;

10.步骤4:搭建与dcs系统实时数据交互的外置服务器,根据锅炉实时运行数据进行实时的软测量燃烧nox浓度,即相比较scr入口nox浓度提前约一个延迟时间;计算燃烧nox浓度与scr入口nox浓度的差值,即nox浓度偏置值,并送入dcs系统,从而克服dcs系统不能进行复杂计算的问题;

11.步骤5:在dcs系统的喷氨控制逻辑中,将前馈变量scr入口nox浓度加上nox浓度偏置值,实现scr精准喷氨。

12.进一步,所述的步骤1中试验测定scr入口nox浓度延迟时间,具体实现如下:

13.首先调整锅炉工况使scr入口nox浓度发生变化的过程中,使用便携式烟气分析仪在scr入口处的同一个nox测点位置连续测量;其次修正便携式烟气分析仪测量系统自身测量延迟时间,得到时间段t内烟气中实际nox浓度曲线,获取dcs系统中同一时间段t内scr入口的nox浓度曲线;最后利用相关性系数分析法计算两条nox浓度曲线的相关性系数,采用迭代法将scr入口nox逐步前移并计算两条nox浓度曲线的相关性系数。

14.进一步,所述的步骤1中试验测定scr入口nox浓度延迟时间,具体实现如下:

15.(1)假设时间t,t=0,1,2,3,

······

k,k为预估最大可能延迟时间,单位s;

16.(2)将scr入口的nox浓度曲线前移t,计算前移后scr入口的nox浓度曲线与实际nox浓度曲线的相关性系数;

17.(3)绘制相关性系数-时间t曲线;

18.(4)相关性系数-时间t曲线的峰值点对应的时间t即为cems测量系统的测量的延迟时间tc。

19.进一步,所述的便携式烟气分析仪测量系统自身测量延迟时间,指包括采样枪和管路在内的便携式烟气分析仪测量系统的测量延迟时间;将该测量系统与no标气瓶连接,打开标气瓶阀门直到烟气分析仪上示数随时间变化基本稳定,从打开阀门至烟气分析仪示数接近稳定的时间即为便携式烟气分析仪测量系统自身测量延迟时间。

20.进一步,所述的步骤1中试验测定风量、煤量调节时nox浓度响应时间,具体实现如下:

21.锅炉的风量、煤量变化对应炉膛氧量、配风方式、负荷的变化,与nox的生成有较强的正相关性,从工况改变指令下达、到给煤量变化、到炉膛燃烧时煤量风量变化、再到燃烧

生成的nox从炉膛到烟道到scr入口测点位置的变化具有一定的延迟性,该延迟时间即为nox浓度响应时间;同样通过相关性系数分析法,将风量调整过程中的实际nox浓度与风量绘制相关性系数-时间t曲线;将煤量调整过程中的实际nox浓度与煤量绘制相关性系数-时间t曲线;取相关性系数-时间t曲线上的峰值点对应的时间为风量、煤量调节时nox浓度响应时间。

22.进一步,所述的步骤1中开展影响nox浓度的关键调控设备及负荷全可调范围的正交试验,具体实现如下:

23.锅炉在常规运行方式中,所有影响nox生成的因素未必都能达到最大幅度的调整,尤其是组合式调整;因此采用正交试验法将负荷、燃烧器各风门、磨煤机分离器挡板、风煤比、燃尽风率的参数进行最大可调整范围的正交组合,从而获得最大可调范围的运行数据,为优化点寻优提供更全面的数据支撑。

24.进一步,所述的步骤2中dcs系统nox浓度测量时间修正,具体实现如下:

25.由于cems测量系统存在延迟,故当前时刻dcs系统中nox浓度测量值实际为延迟时间tc前烟道中的nox浓度,因此将从dcs系统中采集的scr入口nox浓度前移tc时间,实现scr入口nox浓度与运行工况精准对应。

26.进一步,所述的步骤2中构建表征锅炉运行动态特性的数据变量,构建表征nox生成浓度基准的数据变量,具体实现如下:

27.所述的步骤2中构建表征锅炉运行动态特性的数据变量,根据测定的风量、煤量调节nox浓度的响应时间,将锅炉负荷、燃烧器各风门开度、各磨煤机分离器挡板、各磨煤机给煤量、各磨煤机一次风量、风煤比、燃尽风率的过去时刻的数据作为软测量模型输入端参数来表征变工况的幅度及速度情况,即表征影响nox浓度变化的关键参数的动态变化过程,实现动态工况下的燃烧nox软测量;

28.所述步骤2中构建表征nox生成浓度基准的数据变量,以当前时刻的scr入口nox浓度作为输入变量,即1个scr入口nox浓度延迟时间tc前时刻的实际nox浓度作为输入变量,从而修正包括煤种、设备或天气的非瞬时变化的工况参数对nox浓度的固有的或动态的慢性影响;在此基准上软测量nox浓度能够紧紧跟随实测的nox浓度;

29.所述的过去时刻的数据,以nox浓度响应时间为基准,取一个或多个n倍的nox浓度响应时间前为过去时刻,同时为简化工作量,将锅炉负荷、磨煤机分离器挡板、磨煤机给煤量的变量的响应时间统一为煤量变化的nox浓度响应时间;磨煤机一次风量、燃烧器风门、风煤比、燃尽风率的变量的响应时间统一为风量变化的nox浓度响应时间。

30.进一步,所述的步骤2中构建实时预测锅炉动态工况下燃烧nox生成浓度的软测量模型数据结构,具体实现如下:

31.将前述dcs系统nox浓度测量时间修正后的实际nox浓度作为软测量模型输出变量;将表征锅炉运行动态特性的数据变量、表征nox生成浓度基准的数据变量、影响nox生成的锅炉运行实时参数变量共同作为软测量模型的输入变量。

32.进一步,所述的步骤5在dcs系统的喷氨控制逻辑上,将原有的前馈变量scr入口nox浓度添加nox浓度偏置值,实现dcs系统原有喷氨控制逻辑上的最小改动和优化系统的最简单投撤。

33.本发明的有益效果如下:

34.(1)延迟时间低。由于cems系统测量的scr入口nox浓度会存在一段较长时间的延迟,使得喷氨量不能实时跟踪工况变化。本发明通过试验测量得到cems测量系统的延迟时间,并将dcs系统scr入口nox浓度测量时间根据延迟时间进行修正,较cems系统提前约一个延迟时间获得实际nox浓度。实际应用表明dcs前馈的nox浓度信号的延迟时间由原来的约1分钟减少到10秒以内,投运后喷氨流量曲线和nox排放浓度曲线较投运前显著平稳。

35.(2)调节范围广。目前对喷氨优化的研究大多是基于稳态工况下建立nox浓度预测模型,很少涉及变工况的情况,而变工况时通常是nox波动较大的时候,且变工况恰是锅炉运行常态。本发明基于试验结果建立了能体现实际锅炉动态工况的数据结构,再基于影响nox浓度的关键调控设备及负荷全可调范围的正交试验,结合agc动态运行,获取相对全面的锅炉运行历史数据,最终使得模型在动态工况条件下依然能够正常调节,调节范围广。

36.(3)预测精度高。本发明基于前一时刻的scr入口nox浓度进行预测,能够修正如煤种或设备等非瞬时变化的工况参数的固有的或动态的慢性影响,在此基准上预测的nox浓度能够紧紧跟随实际的nox浓度,使得软测量nox浓度无论在趋势上还是数值上都能紧紧跟随实际nox浓度的变化。

37.(4)改造量小。常规思路一般将软测量值代替测量值去进行dcs逻辑改造,本发明通过取nox浓度软测量值与cems实测值的差值作为偏置量,加入到scr喷氨控制系统的前馈逻辑中,一方面防止了软测量过程中scr入口nox浓度出现瞬间变化,另一方面避免了对喷氨逻辑大幅修改而增加控制系统复杂度,只在原有的喷氨控制逻辑的前馈信号中加一个偏置计算,实现dcs原有逻辑的最小改动和优化系统的最简单投撤。

附图说明

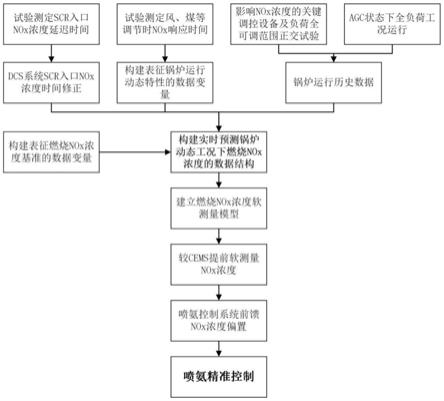

38.图1为本发明提供的scr脱硝系统喷氨精准优化系统与方法的流程图。

39.图2为本发明相关性系数分析法判断延迟时间的流程图。

40.图3为本发明提供的scr脱硝系统喷氨精准优化系统与方法应用逻辑示意图。

具体实施方式

41.下面结合附图对本发明作进一步说明。

42.如图1所示,一种scr脱硝系统喷氨精准优化方法,该方法包括如下步骤:

43.步骤1:试验测定scr入口nox浓度测量延迟时间;试验测定因风量、煤量等变量调节时nox浓度响应时间;设计影响nox浓度的关键调控设备及负荷全可调范围的正交试验,获得全可调范围的运行数据。

44.上述试验结果为建立更合理有效的燃烧nox浓度软测量模型的数据结构提供符合实际设备特性的数据及其关系支持。

45.步骤2:将dcs系统的scr入口nox浓度测量值进行延迟时间修正;构建表征锅炉运行动态特性的数据变量;构建表征燃烧nox浓度基准的数据变量。

46.进一步结合影响nox生成的锅炉运行实时参数变量,构建实时预测锅炉动态工况下燃烧nox浓度的软测量模型数据结构。

47.步骤3:根据软测量模型数据结构,采集锅炉运行历史数据(包括正交试验期间的稳态、动态工况数据和其它部分时间段的动态工况数据),利用预测算法和优化算法建立能

够在动态工况下预测燃烧nox浓度的软测量模型。

48.步骤4:搭建与dcs系统实时数据交互的外置服务器,根据锅炉实时运行数据实时软测量燃烧nox浓度(较scr入口nox浓度提前约一个延迟时间),计算燃烧nox浓度与scr入口nox浓度差值,即nox浓度偏置值,并送入dcs系统。

49.步骤5:在dcs系统的喷氨控制逻辑中,将前馈变量scr入口nox浓度加上nox浓度偏置值,实现scr精准喷氨。

50.进一步,所述的关键调控设备是指影响nox浓度的关键设备。

51.进一步,所述步骤1中试验测定scr入口nox浓度延迟时间,在锅炉工况调整使scr入口nox浓度发生变化过程中,使用便携式烟气分析仪在scr入口处的同一个nox测点位置连续测量。修正便携式烟气分析仪测量系统自身测量延迟时间,得到时间段t内烟气中实际nox浓度曲线,获取dcs系统中同一时间段t内scr入口的nox浓度曲线。利用相关性系数分析法(本发明优选斯皮尔曼相关性系数,亦可用其它相关性系数)计算两条nox浓度曲线的相关性系数,采用迭代法将scr入口nox逐步前移并计算两条nox浓度曲线的相关性系数;计算过程如图2所示,具体为:

52.(1)假设时间t,t=0,1,2,3,

······

k,k为预估最大可能延迟时间,单位s;

53.(2)将scr入口的nox浓度曲线前移t,计算前移后scr入口的nox浓度曲线与实际nox浓度曲线的相关性系数;

54.(3)绘制相关性系数-时间t曲线;

55.(4)相关性系数-时间t曲线的峰值点对应的时间t即为cems测量系统的测量延迟时间tc。

56.所述斯皮尔曼相关性系数计算公式如下:

[0057][0058]

由于实际应用中,变量间的连结是无关紧要的,故可简化计算为:

[0059][0060]

其中,ρs为斯皮尔曼相关性系数,n为数据的数量,di为两个数据次序的差值:

[0061]di

=rg(xi)-rg(yi)

ꢀꢀꢀ

(3)

[0062]

其中,rg(xi)和rg(yi)分别表示两列数据按照升序(降序)排列后,第i个数据在原始排列中的位置。本发明中两列数据是scr入口nox浓度曲线和实际nox浓度曲线。

[0063]

进一步,所述便携式烟气分析仪测量系统自身测量延迟时间,指包括采样枪和管路在内的便携式烟气分析仪测量系统的测量延迟时间。将该测量系统与no标气瓶连接,打开标气瓶阀门直到烟气分析仪上示数随时间变化基本稳定,从打开阀门至烟气分析仪示数接近稳定的时间即为便携式烟气分析仪测量系统自身测量延迟时间。

[0064]

进一步,所述步骤1中试验测定风量、煤量等变量调节时nox浓度响应时间,锅炉的风量、煤量变化对应炉膛氧量、配风方式、负荷等的变化,与nox的生成有较强的正相关性,从工况改变指令下达、到给煤量变化、到炉膛燃烧时煤量风量变化、再到燃烧生成的nox从炉膛到烟道到scr入口测点位置的变化具有一定的延迟性,该延迟时间即为nox浓度响应时间。同样通过上述相关性系数分析法,将风量调整过程中的实际nox浓度(scr入口nox浓度

进行延迟时间修正后)与风量绘制相关性系数-时间t曲线;绘制煤量调整过程中的实际nox浓度与煤量的相关性系数-时间t曲线;取相关性系数-时间t曲线上的峰值点对应的时间为风量、煤量调节时nox浓度响应时间。

[0065]

绘制风量调整过程中的实际nox浓度与风量的相关性系数-时间t曲线具体实现如下:

[0066]

(1)假设调整风量响应时间t1,t1=0,1,2,3,

······

k1,k1为预估最大可能响应时间,单位s;

[0067]

(2)将实际nox浓度曲线前移t1,计算前移后的实际nox浓度曲线与风量曲线的相关性系数;

[0068]

(3)绘制风量调整过程中的实际nox浓度与风量的相关性系数-时间t曲线;

[0069]

(4)相关性系数-时间t曲线的峰值点对应的时间t即为风量调节时nox浓度响应时间。

[0070]

绘制煤量调整过程中的实际nox浓度与煤量的相关性系数-时间t曲线具体实现如下:

[0071]

(1)假设调整煤量响应时间t2,t2=0,1,2,3,

······

k2,k2为预估最大可能响应时间,单位s;

[0072]

(2)将实际nox浓度曲线前移t2,计算前移后的实际nox浓度曲线与煤量曲线的相关性系数;

[0073]

(3)绘制煤量调整过程中的实际nox浓度与风量的相关性系数-时间t曲线;

[0074]

(4)相关性系数-时间t曲线的峰值点对应的时间t即为煤量调节时nox浓度响应时间。

[0075]

进一步,所述步骤1中设计影响nox浓度的关键调控设备及负荷全可调范围的正交试验,锅炉在常规运行方式中,所有影响nox生成的因素未必都能达到最大幅度的调整,尤其是组合式调整,因此采用正交试验法将负荷、燃烧器各风门、磨煤机分离器挡板、风煤比、燃尽风率等参数进行最大可调整范围的正交组合,从而获得最大可调范围的运行数据,为优化点寻优提供更全面的数据支撑。

[0076]

进一步,所述步骤2中dcs系统nox浓度测量时间修正,由于上述cems测量系统存在延迟,故当前时刻dcs系统中nox浓度测量值实际为延迟时间tc前烟道中的nox浓度,因此将从dcs系统中采集的scr入口nox浓度前移tc时间,实现scr入口nox浓度与运行工况精准对应。

[0077]

进一步,所述步骤2中构建表征锅炉运行动态特性的数据变量,根据测定的风量、煤量等调节nox浓度的响应时间,将锅炉负荷、燃烧器各风门开度、各磨煤机分离器挡板、各磨煤机给煤量、各磨煤机一次风量、风煤比、燃尽风率等变量的过去时刻的数据作为软测量模型输入端参数来表征变工况的幅度及速度情况,即表征影响nox浓度变化的关键参数的动态变化过程,实现动态工况下的燃烧nox软测量。

[0078]

所述的过去时刻的数据,以nox浓度响应时间为基准,取一个或多个n倍的nox浓度响应时间前为过去时刻,n取值为1~5。为简化工作量,可以将锅炉负荷、磨煤机分离器挡板、磨煤机给煤量等变量的响应时间统一为煤量变化的nox浓度响应时间,磨煤机一次风量、燃烧器风门、风煤比、燃尽风率等变量的响应时间统一为风量变化的nox浓度响应时间,

亦可精细化测试每个变量变化的nox浓度响应时间。

[0079]

进一步,所述步骤2中构建表征nox生成浓度基准的数据变量,以当前时刻的scr入口nox浓度(即1个scr入口nox浓度延迟时间tc前时刻的实际nox浓度)作为输入变量,能够修正如煤种、设备或天气等非瞬时变化的工况参数对nox浓度的固有的或动态的慢性影响。在此基准上软测量nox浓度能够紧紧跟随实测的nox浓度。

[0080]

所述步骤2中构建实时预测锅炉动态工况下燃烧nox生成浓度的软测量模型数据结构,将前述dcs系统nox浓度测量时间修正后的实际nox浓度作为软测量模型输出变量。将表征锅炉运行动态特性的数据变量、表征nox生成浓度基准的数据变量、影响nox生成的锅炉运行实时参数变量共同作为软测量模型的输入变量。

[0081]

进一步,所述步骤3中锅炉运行历史数据,包括影响nox浓度的关键调控设备及负荷全可调范围的正交试验数据及agc状态下全负荷工况运行数据。

[0082]

所述步骤3中利用预测算法及优化算法建立能够在动态工况下预测燃烧nox浓度的软测量模型,采用神经网络、支持向量机、xgboost等预测算法建立燃烧nox浓度软测量模型,建模过程中采用遗传算法等优化算法对预测算法的关键参数进行寻优,建模总体过程与常规相关文献基本一致。本发明实际应用的为xgboost+遗传算法。

[0083]

所述步骤4搭建与dcs数据交互的外置服务器,外置服务器与dcs系统通过rs485进行通讯,服务器在dcs系统中实时读取软测量模型所需的锅炉运行工况参数。测量燃烧nox浓度(较scr入口nox浓度提前约一个延迟时间),并计算燃烧nox浓度与scr入口nox浓度差值,即nox浓度偏置值。返回dcs系统,从而克服dcs系统不能进行复杂计算的问题。

[0084]

如图3所示,所述步骤5在dcs系统的喷氨控制逻辑上,将原有的前馈变量scr入口nox浓度加上nox浓度偏置值。采用偏置值的方法主要是为了一方面防止软测量过程中scr入口nox浓度出现瞬间变化,另一方面避免对喷氨逻辑大幅修改而增加控制系统复杂度,只在原有的喷氨控制逻辑的前馈信号中加一个偏置计算,实现dcs原有逻辑的最小改动和优化系统的最简单投撤。

[0085]

以上所述仅为本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1