一种碳酸亚乙烯酯连续流生产工艺及设备的制作方法

减少物料浪费,而且控制过滤温度,有利于后续反应进行。

10.可选的,所述步骤(5)中,过滤的同时利用溶剂对第四反应料进行连续漂洗, 过滤温度为65-75℃。

11.可选的,所述溶剂为碳酸二甲酯、碳酸二乙酯、氯仿和乙腈中的至少一种。

12.可选的,所述步骤(1)中,溶剂和三乙胺的质量比为0.5:(0.5-0.7)。

13.第二方面,本技术提供一种用于碳酸亚乙烯酯连续流生产工艺的设备,采用如下的 技术方案:一种用于碳酸亚乙烯酯连续流生产工艺的设备,包括反应罐体、加热网板和混合网板,所述 加热网板和所述混合网板均设置在所述反应罐体的内侧壁上,所述加热网板位于所述混合网 板下方,所述加热网板上设置有加热通槽,所述混合网板上设置有压力通槽,所述压力通槽 的物料通过截面面积小于所述加热通槽的物料通过截面面积,所述反应罐体上设置有进料装 置和出料装置,所述进料装置和所述反应罐体位于所述加热网板下方的位置相通,所述出料 装置和所述反应罐体位于混合网板上方的位置相通;所述反应罐体内设置有搅拌装置,所述 搅拌装置位于所述混合网板上方,所述反应罐体内设置有用于清理所述压力通槽的清理装置。

14.通过采取上述技术方案,两股物料被进料装置通入反应罐体中,受到加热网板的阻 力,两股物料进行一定的混合后通过加热网板,此时,加热网板对通过加热通槽的每股物料 进行加热,使得物料的各个局部都可以充分受热。然后受到混合网板的阻力,加热后的物料 在混合网板和加热网板之间充分接触,提高物料之间的传热效果。最后物料经过压力通槽后 流速变快,使得从压力通槽中喷出的物料可以相互撞击而进一步混合,提高传质传热效果, 促进物料反应。搅拌装置可以提高物料的反应效果,另外清理组件可以对压力通槽进行清理, 减少压力通槽的堵塞。从而本技术的设备可以提高物料的反应效果。

15.可选的,所述加热通槽的顶端朝向所述反应罐体外侧倾斜,所述压力通槽为弧形槽 且顶端朝向混合网板中心倾斜。

16.通过采取上述技术方案,倾斜的加热通槽可以增加物料通过加热网板的路径,提高 对物料的加热效果,而且加热通槽和压力通槽的倾斜方向不一样,使得物料在加热网板和混 合网板之间发生更为激烈的扰动,提高物料间的传热效果,同时物料在通过压力通槽后可以 彼此碰撞,进一步提高物料间的传质传热效果。

17.可选的,所述搅拌装置包括搅拌基轴,所述反应罐体外顶壁上设置有转动座,所述 反应罐体上设置有驱动所述转动座转动的第一驱动装置,所述搅拌基轴沿竖直方向滑移设置 在所述转动座上,所述转动座上设置有驱动所述搅拌基轴滑移的第二驱动装置,所述搅拌基 轴的底端伸入到所述反应罐体内;所述清理装置包括清理块,所述清理块通过连接杆和所述 搅拌基轴连接,所述压力通槽包括若干组且沿着同一个圆的径向设置,所述清理块为弧形块 且和所述压力通槽一一对应设置,所述清理块和对应所述压力通槽共圆设置,所述清理块和 所述连接杆滑移连接且滑移路径和自身共中轴线,同组所述清理块的中轴心相互平行;所述 搅拌基轴上设置有驱动所述清理块转动的驱动组件。

18.通过采取上述技术方案,搅拌基轴转动,即可利用搅拌基轴上的结构对物料进行搅 拌;需要清理压力通槽的时候,促使搅拌基轴下移,使得清理块和对应所述压力通槽共圆, 此时驱动组件带动清理块转动,即可使得清理块进出压力通槽而对压力通槽进行疏

通、清理。

19.可选的,所述驱动组件包定位板、推板和驱动锥头,所述搅拌基轴上沿竖直方向滑 移设置有滑移套,所述滑移套和所述搅拌基轴之间设置有定位弹簧,所述连接杆远离所述清 理块的一端和所述滑移套连接;所述定位板设置在所述连接杆上且下表面和所述混合网板上 表面抵接,所述推板和每组所述清理块对应设置,所述推板沿着每组所述清理块的排列方向 滑移设置在所述连接杆上,所述推板下表面和对应组所述的清理块外周壁均抵接,所述推板 和所述连接杆之间设置有限位弹簧,所述驱动锥头固定设置在搅拌基轴上且尖端向下,所有 所述推板朝向所述混合网板中心的一端均和所述驱动锥头的倾斜周壁抵接。

20.通过采取上述技术方案,随着搅拌基轴下移,定位板抵接在混合网板上,可以阻止 连接杆下移,此时搅拌基轴继续下移的时候,滑移套和搅拌基轴之间发生相对移动,定位弹 簧发生弹性形变;此时驱动锥头即可和推板抵接而推动推板移动,推板利用和清理块之间的 摩擦力而带动清理块转动,此时限位弹簧发生弹性形变,从而可以便捷地实现清理块的转动。 最后上移搅拌基轴,在限位弹簧和定位弹簧的弹力作用下,所有结构复位,方便快捷。

21.可选的,所述进料装置包括混合座、第一进料管和第二进料管,所述混合座设置在 所述反应罐体内侧壁上且位于所述加热网板下方,所述混合座内设置有混合腔,所述混合腔 腔壁沿向上方向逐渐变窄且贯穿混合座顶壁,所述第一进料管和所述第二进料管均连接在所 述反应罐体上,所述第一进料管和第二进料管均和所述混合腔相通,所述第一进料管的出料 端和所述第二进料管的出料端相对且错位设置。

22.通过采取上述技术方案,第一进料管输出的物料和第二进料管输出的物料沿着混合 腔腔壁流动而发生错位,然后在驱动腔腔壁的导向下,两股物料充分撞击后通过排出混合座, 可以促进两股物料的混合,有利于后续反应的进行。

23.综上所述,本技术具有以下有益效果:1.本技术实现碳酸亚乙烯酯的连续流生产,每小时的收率达到90.89%。而且反应过程具有良 好的转化率和反应速率,最后的氯代碳酸乙烯酯转化率高达99.23%,反应选择性高达 99.58%。

24.2.本技术提供了一种连续流反应设备,可以促使物料充分传热传质,提高反应效果。

附图说明

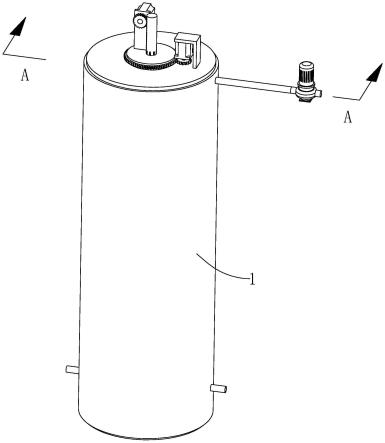

25.图1是本技术实施例4中用于碳酸亚乙烯酯连续流生产工艺的设备的结构示意图。

26.图2是图1中沿a-a线的剖视图。

27.图3是图2中b处的放大图。

28.图4是用以体现本技术实施例4中驱动组件结构的示意图。

29.图5是图4中c处的放大图。

30.附图标记:1、反应罐体;11、反应腔;12、混合腔;13、进料腔;14、加热器;2、 加热网板;21、加热通槽;3、混合网板;31、压力通槽;4、搅拌装置;41、搅拌基轴;42、 转动座;43、固定座;44、第一驱动装置;441、第一电机;442、第一齿轮;443、第一齿 环;45、第一齿板;46、

第二驱动装置;462、第二电机;463、第二齿轮;5、进料装置; 51、混合座;52、第一进料管;53、第二进料管;54、出料槽;55、导向罩;56、承接腔; 6、出料装置;61、排料管;62、动力泵;7、清理装置;71、清理块;72、连接杆;73、导 向板;8、驱动组件;81、定位板;82、推板;83、驱动锥头;84、滑移槽;85、滑移块; 851、滑移套;86、定位弹簧;87、连接环;871、支杆;88、导向块;881、导向槽;89、 限位弹簧。

具体实施方式

31.以下结合附图和实施例对本技术作进一步详细说明。

32.实施例1一种碳酸亚乙烯酯连续流生产工艺,包括以下步骤步骤(1):碳酸二甲酯和三乙胺加入到混合釜中,碳酸二甲酯和三乙胺的质量用量比为 0.7:0.5,然后经过换热器加热至65℃,得到混合料;步骤(2):将混合料和氯代碳酸乙烯酯加入到第一反应器,其中,三乙胺和氯代碳酸乙烯酯 的质量比为0.5:1,反应温度为75℃,反应时间为0.45小时,得到第一反应料;步骤(3):将第一反应料加入第二反应器中,反应温度为75℃,反应时间为1小时,得到 第二反应料;步骤(4):将第二反应料通入转鼓过滤器中进行过滤,过滤温度为70℃;同时,利用碳酸 二甲酯对第二反应料进行漂洗,碳酸二甲酯和第二反应料的质量用量比为0.8:3;滤渣输送 至盐处理工序,然后将滤液加入到第三反应器,反应温度为70℃,反应时间为0.5小时,得 到第三反应料;步骤(5):将第三反应料加入第四反应器,反应温度为75℃,反应时间为1.2小时,得到第 四反应料,将第四反应料通入转鼓过滤器中进行过滤,过滤温度为75℃;同时,利用碳酸 二甲酯对第四反应料进行漂洗,碳酸二甲酯和第四反应料的质量用量比为0.7:2.6。

33.步骤(6):对滤液进行脱溶、粗蒸、精馏工序得到碳酸亚乙烯酯。

34.实施例2一种碳酸亚乙烯酯连续流生产工艺,包括以下步骤步骤(1):乙腈和三乙胺加入到混合釜中,乙腈和三乙胺的质量用量比为0.5:0.5,然后经过 换热器加热至65℃,得到混合料;步骤(2):将混合料和氯代碳酸乙烯酯加入到第一反应器,其中,三乙胺和氯代碳酸乙烯酯 的质量比为0.5:1,反应温度为75℃,反应时间为0.44小时,得到第一反应料;步骤(3):将第一反应料加入第二反应器中,反应温度为75℃,反应时间为1小时,得到 第二反应料;步骤(4):将第二反应料通入转鼓过滤器中进行过滤,过滤温度为70℃;同时,利用乙腈 对第二反应料进行漂洗,乙腈和第二反应料的质量用量比为0.8:2.8;滤渣输送至盐处理工序, 然后将滤液加入到第三反应器,反应温度为70℃,反应时间为0.5小时,得到第三反应料; 步骤(5):将第三反应料加入第四反应器,反应温度为75℃,反应时间为1.2小时,得到第 四反应料,将第四反应料通入转鼓过滤器中进行过滤,过滤温度为75℃;同时,利用乙腈 对第四反应料进行漂洗,乙腈和第四反应料的质量用量比为0.5:2.6。

35.步骤(6):对滤液进行脱溶、粗蒸、精馏工序得到碳酸亚乙烯酯。

36.实施例3一种碳酸亚乙烯酯连续流生产工艺,包括以下步骤步骤(1):氯仿和三乙胺加入到混合釜中,氯仿和三乙胺的质量用量比为1:0.5,然后经过 换热器加热至65℃,得到混合料;步骤(2):将混合料和氯代碳酸乙烯酯加入到第一反应器,其中,三乙胺和氯代碳酸乙烯酯 的质量比为0.5:1,反应温度为75℃,反应时间为0.48小时,得到第一反应料;步骤(3):将第一反应料加入第二反应器中,反应温度为75℃,反应时间为1.1小时,得到 第二反应料;步骤(4):将第二反应料通入转鼓过滤器中进行过滤,过滤温度为65-70℃;同时,利用氯 仿对第二反应料进行漂洗,氯仿和第二反应料的质量用量比为1.2:3.7;滤渣输送至盐处理工 序,然后将滤液加入到第三反应器,反应温度为70℃,反应时间为0.55小时,得到第三反 应料;步骤(5):将第三反应料加入第四反应器,反应温度为75℃,反应时间为1.3小时,得到第 四反应料,将第四反应料通入转鼓过滤器中进行过滤,过滤温度为75℃;同时,利用氯仿 对第四反应料进行漂洗,氯仿和第四反应料的质量用量比为1:3.3。

37.步骤(6):对滤液进行脱溶、粗蒸、精馏工序得到碳酸亚乙烯酯。

38.实施例4实施例4提供了一种用于碳酸亚乙烯酯连续流生产工艺的设备。

39.如图1和图2所示,一种用于碳酸亚乙烯酯连续流生产工艺的设备,包括圆柱形的反 应罐体1,反应罐体1内周壁上固定连接有一个圆形的加热网板2和圆形的混合网板3,加 热网板2位于混合网板3下方,加热网板2和混合网板3将反应罐体1分为反应腔11、混 合腔12和进料腔13,反应腔11、混合腔12和进料腔13由上到下依次排列。

40.如图2和图3所示,加热网板2上贯穿开设有倾斜的加热通槽21,加热通槽21的顶 端向反应罐体1外侧倾斜。在本实施例中,反应罐体1位于反应腔11内安装有加热器14, 加热网板2内也安装有加热器14。混合网板3上贯穿开设有压力通槽31,压力通槽31的物 料通过截面面积小于加热通槽21的物料通过截面面积,而且压力通槽31为弧形槽且分为若 干组,若干组压力通槽31沿着混合网板3轴向排列,而且每组压力通槽31内的每个压力通 槽31沿着混合网板3的径向排列,压力通槽31的顶端朝向混合网板3中心倾斜。反应罐体 1位于反应腔11内安装有清理装置7。

41.在本实施例中,反应罐体1上还设置有进料装置5和出料装置6,进料装置5和反应 罐体1的进料腔13相通,出料装置6和反应罐体1的反应腔11相通;反应罐体1位于反应 腔11的位置安装有搅拌装置4。启动进料装置5,物料连续地进入到进料腔13中,然后物 料通过加热通槽21被进一步加热后进入到混合腔12。然后物料通过压力通槽31进入反应 腔11并在压力通槽31处发生喷射,配合搅拌装置4,反应腔11中的物料充分混合。同时, 反应罐体1上的加热器14持续为物料加热,物料充分反应,最后出料装置6连续地将物料 排出反应罐体1;一段时间后,可以启动清理装置7对压力通槽31进行清理。

42.如图2所示,本实施例中的进料装置5包括混合座51、第一进料管52和第二进料管 53,混合座51固定连接在反应罐体1位于进料腔13处的内侧壁上,混合座51内开设有椭 圆球形的承接腔56,承接腔56腔壁沿向上方向逐渐变窄,混合座51顶端开设有和承接腔 56相

通的出料槽54;第一进料管52和第二进料管53均连接在反应罐体1上并和承接腔56 相通,第一进料管52的出料端和第二进料管53的出料管均和承接腔56的球心处齐平,而 且第一进料管52的出料端和第二进料管53的出料管沿着承接腔56的水平圆周方向同向朝 向,第一进料管52的出料端和第二进料管53的出料端相远离设置。

43.在本实施例中,混合腔12的腔壁上固定连接有导向罩55,导向罩55的内侧壁沿向 上的方向,依次远离加热网板2中轴线倾斜、靠近加热网板2中轴线倾斜、远离加热网板2 中轴线倾斜,导向罩55内侧壁圆滑过渡。并且导向罩55内侧壁底端和最外侧的加热通槽 21相对,导向罩55内侧壁顶端和最外侧的压力通槽31相对。本实施例中的出料装置6包 括连接在反应罐体1上的排料管61,排料管61和反应腔11相通,排料管61伸出反应罐体 1的一端连接有动力泵62。

44.物料经由第一进料管52和第二进料管53连续进入到混合腔12,然后两股物料沿着 承接腔56腔壁旋转着上移并混合,最后混合后的物料从出料槽54排出,物料通过加热通槽 21进入到混合腔12内。物料进入混合腔12轴沿着导向罩55的内侧壁流动,物料之间进一 步发生扰动,最后物料进入到压力通槽31中。物料在反应腔11中充分混合和反应,最后由 排料管61连续排出反应罐体1。

45.如图2所示,在本实施例中,搅拌装置4包括搅拌基轴41,反应罐体1外顶壁上转 动设置有转动座42,反应罐体1顶壁上安装有固定座43,固定座43上连接有第一驱动装置 44,本实施例中的第一驱动装置44包括固定连接在固定座43上的第一电机441和固定连接 在第一电机441驱动端的第一齿轮442,转动座42周壁上固定连接有第一齿环443,第一齿 轮442和第一齿环443的环外壁啮合。搅拌基轴41沿竖直方向滑移设置在转动座42上,搅 拌基轴41底端伸入反应腔11中,搅拌基轴41位于反应罐体1外侧的侧壁上固定连接有第 一齿板45,转动座42上设置有第二驱动装置46,本实施例中的第二驱动装置46包括固定 连接在转动座42上表面的第二电机462和固定连接在第二电机462驱动端的第二齿轮463, 第二齿轮463和第一齿板45啮合。启动第一电机441,第一齿轮442和第一齿环443啮合, 即可带动转动座42转动,从而带动搅拌基轴41转动。

46.如图3和图4所示,本实施例中的清理装置7包括清理块71,清理块71通过连接杆 72和搅拌基轴41连接,清理块71为弧形块且和压力通槽31一一对应设置,在清理块71 跟随搅拌基轴41移动到最低端的时候,清理块71和对应压力通槽31共圆设置。另外,连 接杆72上固定连接有导向板73,清理块71和导向板73滑移连接且滑移路径和自身共中轴 线,同组清理块71的中轴心相互平行;搅拌基轴41上设置有驱动清理块71转动的驱动组 件8。启动第二电机462,第二齿轮463和第一齿板45啮合,搅拌基轴41下移,使得清理 块71移动到和压力通槽31共圆的位置,然后启动驱动组件8,使得清理块71绕着自身圆 周方向发生滑移,使得清理块71进入压力通槽31,即可对压力通槽31进行疏通和清理; 然后上移搅拌基轴41,使得搅拌基轴41正常工作即可。

47.如图3和图4所示,本实施例中的驱动组件8包定位板81、推板82和驱动锥头83, 搅拌基轴41伸入反应腔11的侧壁上设置有滑移槽84,搅拌基轴41外周壁上套设有滑移套 851,滑移套851内侧壁上设置有滑移块85,滑移块85和滑移槽84槽壁沿竖直方向滑移, 滑移块85底壁和滑移槽84底壁之间固定连接有定位弹簧86,滑移套851通过支杆871固 定连接有连接环87,连接环87位于搅拌基轴41周侧,连接杆72顶端固定连接在连接环87 上。

48.如图4和图5所示,定位板81和每组清理块71对应设置,定位板81固定连接在连 接杆72底端,定位板81位于清理块71远离导向板73的一侧。推板82和每组清理块71对 应设置。连接杆72位于清理块71上方的位置设置有导向块88,推板82竖直侧壁上连接有 导向槽881,导向块88和导向槽881槽壁沿着对应组清理块71的排列方向滑移连接,推板 82下表面和对应组的清理块71外周壁均抵接,导向块88的竖直侧壁和导向槽881的槽壁 之间固定连接有限位弹簧89。驱动锥头83固定设置在搅拌基轴41上且尖端向下,所有推 板82朝向混合网板3中心的一端均和驱动锥头83的倾斜周壁抵接。

49.启动第二电机462,第二齿轮463和第一齿板45啮合,搅拌基轴41下移,使得清理 块71移动到和压力通槽31共圆的位置,然后定位板81和混合网板3上表面抵接。搅拌基 轴41继续下移,滑移套851和搅拌基轴41发生相对移动,驱动锥头83推动推板82滑移, 定位弹簧86和限位弹簧89均发生弹性形变。推板82推动清理块71转动,清理块71进入 压力通槽31而对压力通槽31进行清理;然后搅拌基轴41上移,在定位弹簧86和限位弹簧 89的弹力作用下,推板82和滑移套851复位。

50.本实施例中一种用于碳酸亚乙烯酯连续流生产工艺的设备的工作原理为:以混合料 和氯代碳酸乙烯酯的反应为例,开启加热器14,设定好加热网板2和反应罐体1的温度; 然后将混合料连续地通入第一进料管52,将氯代碳酸乙烯酯连续地通入第二进料管53。混 合料和氯代碳酸乙烯酯在承接腔56初步混合后上移,混合料和氯代碳酸乙烯酯通过加热网 板2被加热后进入混合腔12,然后混合料和氯代碳酸乙烯酯继续上移而通过压力通槽31, 混合料和氯代碳酸乙烯酯以喷射的方式进入到反应腔11中,随着搅拌基轴41的转动,混合 料和氯代碳酸乙烯酯充分混合和反应而得到第一反应料,然后动力泵62连续地通过排料管 61将第一反应料排出反应罐体1。

51.一段时间后,关闭第一电机441,启动第二电机462,使得搅拌基轴41下移,首先 定位板81和混合网板3上表面抵接。搅拌基轴41继续下移,推板82推动清理块71转动, 清理块71快速进入压力通槽31而对压力通槽31进行疏通清理;然后搅拌基轴41快速上移 复位,继续进行转动。

52.对比例一种碳酸亚乙烯酯连续流生产工艺,包括以下步骤步骤(1):碳酸二甲酯和三乙胺加入到混合釜中,碳酸二甲酯和三乙胺的质量用量比为 0.7:0.5,然后经过换热器加热至65℃,得到混合料;步骤(2):将混合料和氯代碳酸乙烯酯加入到第一反应器,其中,三乙胺和氯代碳酸乙烯酯 的质量比为0.5:1,反应温度为75℃,反应时间为0.45小时,得到第一反应料;步骤(3):将第一反应料通入转鼓过滤器中进行过滤,过滤温度为70℃;同时,利用碳酸 二甲酯对第二反应料进行漂洗,碳酸二甲酯和第二反应料的质量用量比为0.8:3;滤渣输送 至盐处理工序,然后将滤液加入到第二反应器,反应温度为75℃,反应时间为1.2小时,得 到第二反应料,将第二反应料通入转鼓过滤器中进行过滤,过滤温度为75℃;同时,利用 碳酸二甲酯对第二反应料进行漂洗,碳酸二甲酯和第二反应料的质量用量比为0.7:2.6。

53.步骤(4):对滤液进行脱溶、粗蒸、精馏工序得到碳酸亚乙烯酯。

54.性能检测:

利用气相色谱法,对实施例1-3和对比例中最后得到的碳酸亚乙烯酯进行检测,包括反应的 选择性、以及碳酸亚乙烯酯每小时的收率、氯代碳酸乙烯酯的转化率,具体见表1。1。

55.由检测结果可知,本技术在对碳酸亚乙烯酯进行连续流生产的过程中,每小时的 收率在90%左右。并且在本技术的工艺下,反应具有良好的转化率和反应速率,最后的 氯代碳酸乙烯酯转化率高达99.23%,反应选择性高达99.58%。

56.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员 在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术 的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1