液态金属喷涂装置及其喷涂方法与流程

1.本发明涉及一种喷涂装置及喷涂方法,特别是涉及一种液态金属的喷涂装置,及将液态金属喷涂在发热面或导热面的方法。

背景技术:

2.液态金属是一种在常温下呈液态而具流动性的低熔点合金,其具有性质稳定、不易挥发且安全无毒等优点,液态金属的原子结构比起一般的固态金属,反而更类似晶态的液体,这使得液态金属有较高的导热能力及比热容量,甚至高于传统的硅脂(silicone grease)导热膏,因此,液态金属可应用于导热领域。镓基液态合金是常见的液态金属中的一种,其成分组成为镓铟锡合金,而镓为在其中占了约超过一半以上的成分,镓是一种淡蓝色金属,其熔点很低而沸点很高,在29.76℃时会转为银白色的液体,液态的镓有显著过冷的趋势,很容易冷却至0℃而不固化,此种特性使镓很适合作为冷却导热的液态金属,它的稳定性也优于容易老化和干燥的导热硅胶。

3.参阅图1及图2,由于液态金属中的镓金属容易与金属材料(铜或铝等)发生反应,产生如图1及图2所示的新合金(new alloy),所述新合金外型类似针状化合物,容易沿着金属管壁边缘堆积,一段时间使用下,会堵塞液态金属流经的通道,影响液态金属定量流出,造成量产作业偏差。

4.更进一步地,若要使cpu、gpu或散热器等发热组件在出厂时便涂有液态金属,则为了配合快速的自动化制程,需在极短时间内将液态金属均匀地涂布于目标物的导热面或发热面上,因此如何在极短的时间内克服内聚力以均匀涂布液态金属,是本领域中长久以来所欲解决的问题。目前涂布液态金属的常见方式,是通过人工将液态金属刷涂于发热面或导热面上,其在刷涂过程中需对液态金属施力挤压及来回涂抹,但此种方式不仅耗力费时,且容易受人员技艺及人为因素影响而导致涂布质量不稳定,造成液态金属无法均匀涂布在发热面或导热面上,产生导热效能不佳,影响性能发挥,且液态金属的涂布通常是在发热组件安装至装置后才进行,因此发热面或导热面的附近往往布满许多电子组件或线路,若以人为涂抹方式涂布液态金属,则容易因人员技艺不佳或受其它人为因素干扰,从而使液态金属误涂至其它电子组件或线路上,造成所述电子组件或线路受损或功能受阻。

技术实现要素:

5.本发明的目的在于提供一种可克服上述问题的液态金属喷涂装置。

6.本发明液态金属喷涂装置,包含喷头单元及控制单元,所述喷头单元包括围绕界定出内部空间的承接件、用于容置液态金属且连通所述承接件的容置器、设置于所述承接件上的压电阀、连接所述压电阀且可被所述压电阀带动的撞针,及由所述承接件向下延伸的喷嘴,所述内部空间向上连通所述容置器且向下连通所述喷嘴,且所述内部空间与所述喷嘴的内表面具有抗腐蚀性,所述控制单元包括提供压力给所述容置器的压力源、供电给所述压电阀的供电源,及监控所述压力源与所述供电源的监控模块,所述压力源供压给所

述容置器后可将所述容置器内的液态金属送入所述承接件的内部空间中,所述供电源可驱动所述压电阀,进而带动所述撞针推挤流入所述内部空间的液态金属,进而将液态金属由所述喷嘴喷出。

7.较佳地,前述液态金属喷涂装置,其中所述承接件及所述喷嘴是以抗腐蚀材料制成。

8.较佳地,前述液态金属喷涂装置,其中所述承接件及所述喷嘴是以不锈钢材质或陶瓷材料制成。

9.较佳地,前述液态金属喷涂装置,其中所述承接件的内部空间与所述喷嘴的内表面是覆设有抗腐蚀层。

10.较佳地,前述液态金属喷涂装置,其中所述抗腐蚀层是以各向同性材料或各向异性材料制成。

11.较佳地,前述液态金属喷涂装置,其中所述抗腐蚀层是以镀镍金属,镀金金属,镀银金属或石墨材料制成。

12.较佳地,前述液态金属喷涂装置,其中所述容置器是以高分子材料或塑料材质制成。

13.较佳地,前述液态金属喷涂装置,其中所述液态金属喷涂装置还包含驱动单元,所述驱动单元包括可带动所述喷头单元沿三个轴向移动的驱动臂。

14.较佳地,前述液态金属喷涂装置,其中所述液态金属喷涂装置还包含位于所述喷头单元下方,且可相对于所述喷头单元沿三个轴向移动的移动载台。

15.较佳地,前述液态金属喷涂装置,其中所述喷头单元的喷嘴的口径为0.05mm~0.25mm。

16.较佳地,前述液态金属喷涂装置,其中所述控制单元的压力源所提供的压力为0.15mpa。

17.较佳地,前述液态金属喷涂装置,其中所述液态金属喷涂装置还包含设置于所述喷头单元上并信号连接所述控制单元的影像辨识单元,所述影像辨识单元具有人工智能辨识功能,能判别喷涂液态金属均匀及良品与否,所述影像辨识单元与所述喷嘴朝向相同方向。

18.本发明的另一个目的在于提供一种利用前述液态金属喷涂装置的喷涂方法。

19.本发明的喷涂方法,适用于具有发热面或导热面的发热组件,所述喷涂方法包含喷涂步骤,在所述喷涂步骤中,以所述控制单元的压力源对所述喷头单元的容置器供压,使所述容置器内的液态金属进入所述承接件的内部空间中,所述供电源供电给所述压电阀,以驱动所述撞针推挤所述内部空间中的液态金属,使液态金属通过所述喷嘴喷涂至所述发热面或所述导热面上,所述喷头单元与所述发热组件间进行相对移动,使液态金属在所述发热面或所述导热面上被涂布成散热层。

20.较佳地,所述喷涂方法还包含接续于所述喷涂步骤之前的遮挡步骤,在所述遮挡步骤中,准备围绕界定出作业开口的遮挡件,将所述遮挡件遮盖于所述发热组件的周缘,并使所述发热面或所述导热面通过所述作业开口向外显露。

21.较佳地,所述喷涂方法,其中在所述喷涂步骤中,所述液态金属喷涂装置还包含驱动单元,所述驱动单元包括可带动所述喷头单元沿三个轴向移动的驱动臂,所述喷头单元

可受所述驱动臂的带动而相对于所述发热组件沿三个轴向移动并具有光学影像自动对位功能。

22.较佳地,所述喷涂方法,其中在所述遮挡步骤中,所述发热组件置放于移动载台上,在所述喷涂步骤中,所述移动载台带动所述发热组件相对于所述喷头单元沿三个轴向移动并具有光学影像自动对位功能。

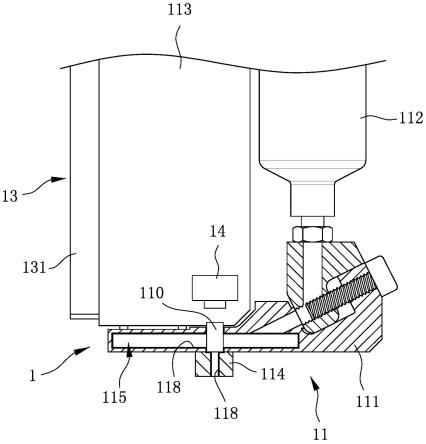

23.较佳地,所述喷涂方法还包含接续于所述喷涂步骤之后的移除步骤,在所述移除步骤中,将所述遮挡件由所述发热组件的周缘移除。

24.本发明的有益的效果在于:所述液态金属喷涂装置可通过所述承接件的内部空间与所述喷嘴的内表面具有抗腐蚀性,而能保护所述承接件的内部空间与所述喷嘴的内表面不会被液态金属腐蚀,避免锈蚀或反应物堵塞所述喷嘴,以确保在同样的压力下,所述喷嘴的液态金属输出量一致。同时,所述喷涂方法可通过压力将液态金属喷至所述发热面或所述导热面上,并借此克服液态金属的内聚力,而所述喷头单元及所述发热组件间的相对移动,可通过自动控制进行监控,避免人为因素的干扰,减少制程时间并确保所述散热层的尺寸正确及均匀涂布,使发热面或导热面能发挥效能,并避免喷涂时液态金属喷溅到其它地方,确保其它电子组件或线路不会受影响,并提高制程的质量稳定度。

附图说明

25.图1是晶相图,说明针状化合物的晶相图;

26.图2是晶相图,说明针状化合物的堆积过程;

27.图3是侧视剖面图,说明本发明液态金属喷涂装置的实施例,图3中仅对部分组件进行剖视;

28.图4是立体图,说明图3的立体态样;

29.图5是流程图,说明本发明液态金属喷涂装置的喷涂方法的一实施例;

30.图6是示意图,说明所述喷涂方法的遮挡步骤;

31.图7及图8皆为立体图,说明所述喷涂方法的喷涂步骤;

32.图9是立体图,说明所述喷涂方法的移除步骤;及

33.图10是立体图,说明所述液态金属喷涂装置的另一种态样。

具体实施方式

34.下面结合附图及实施例对本发明进行详细说明。

35.参阅图3及图4,为本发明液态金属喷涂装置的实施例,所述液态金属喷涂装置1包含一个喷头单元11、一个连接所述喷头单元11的控制单元12、一个驱动单元13,及一个设置于所述喷头单元11上并信号连接所述控制单元12的影像辨识单元14。所述喷头单元11包括一个承接件111、一个用于容置液态金属且连通所述承接件111的容置器112、一个设置于所述承接件111上的压电阀113、一个由所述承接件111向下延伸的喷嘴114,及一个连接于所述压电阀113且可被所述压电阀113带动而上下往复移动的撞针110。所述承接件111围绕界定出一个向上连通所述容置器112且向下连通所述喷嘴114的内部空间115,所述承接件111的内部空间115与所述喷嘴114的内表面具有抗腐蚀性,其可以是所述承接件111与所述喷嘴114直接以抗腐蚀材料制成,或是另外在所述承接件111的内部空间115与所述喷嘴114的

内表面覆设有一层抗腐蚀层118,如此可用于保护所述承接件111的内部空间115与所述喷嘴114的内表面不会被液态金属侵蚀,从而避免锈蚀或反应污物堵塞所述内部空间115及所述喷嘴114,以确保在同样的压力下,所述喷嘴114的液态金属输出量一致。在本实施例中,前述的抗腐蚀层118是以各向同性(isotropic)材料(如镀镍金属、镀金金属、镀银金属,例如镀镍钯金)或各向异性(anisotropic)材料(如石墨材料)制成,前述的抗腐蚀材料为不锈钢材质或陶瓷材料;另外,所述容置器112以高分子材料或塑料材质制成,所述喷嘴114的口径较佳为0.05mm~0.25mm。

36.所述控制单元12包括一个提供压力给所述容置器112的压力源121、一个供电给所述压电阀113的供电源122,及一个监控所述压力源121与所述供电源122的监控模块123。所述压力源121供压给所述容置器112后,可将所述容置器112内的液态金属送入所述承接件111的内部空间115中,所述压力源121的较佳供压为0.15mpa。所述供电源122可驱动所述压电阀113,使所述压电阀113控制所述撞针110上下移动以推挤流入所述内部空间115中的液态金属,进而将液态金属由所述喷嘴114喷出。所述驱动单元13为一个可带动所述喷头单元11在三个轴向移动的驱动臂131,并具有光学影像自动对位的功能。所述影像辨识单元14的镜头或侦测组件朝向下方而与所述喷嘴114同向。

37.参阅图5及图6,本发明液态金属喷涂装置1的喷涂方法,适用于一个具有一个发热面21或一个导热面22的发热组件2,所述发热组件2可以是cpu、gpu、散热器(heat sink),或散热模块(thermal module)等电子组件,但不以此为限。所述喷涂方法包含遮挡步骤31、喷涂步骤32,及移除步骤33。在所述遮挡步骤31中,准备一个围绕界定出一个作业开口41的遮挡件4,将所述遮挡件4遮盖于所述发热组件2周缘,并使所述发热面21或所述导热面22通过所述作业开口41向外显露。由于所述发热组件2可能设置于主板a、基板或紧邻其它电子组件、线路,通过所述遮挡件4可遮挡所述发热面21或所述导热面22外的其它部分组件。

38.参阅图5、图7,及图8,在所述喷涂步骤32中,以所述压力源121(请见图3)对所述容置器112供压,使所述容置器112内的液态金属进入所述承接件111的内部空间115中。所述供电源122(请见图3)供电给所述压电阀113,以驱动与所述压电阀113连接的撞针110推挤所述内部空间115中的液态金属,使液态金属通过所述喷嘴114喷涂至所述发热面21或所述导热面22上。接着通过所述驱动臂131带动所述喷头单元11相对于所述发热组件2移动,使液态金属在所述发热面21或所述导热面22上被涂布成一层散热层5。参阅图5及图9,在所述移除步骤33中,将所述遮挡件4由所述发热组件2上移除以完成制程。需要特别说明的是,所述影像辨识单元14具有人工智能辨识功能,利用人工智能物联网(aiot)影像辨识技术,可分析及辨识其所指向的对象,例如所述喷嘴114所喷出的液态金属是否涂布为厚度尺寸均匀的散热层5、所述散热层5是否有断点、液态金属喷涂路径作业中液态金属是否有粗细不均情形,或液态金属是否被喷涂在所述发热组件2外围区域等不良现象。并将辨识结果回报至所述物联网(iot),让制造者可实时掌握良率。所述影像辨识单元14也可将结果传送至所述控制单元12的监控模块123,并通过控制技术进行补偿,以使所述散热层5能维持所需的涂布质量。

39.参阅图5及图10,在本实施例中,本发明可通过所述驱动单元13驱动在三个轴向移动的驱动臂131自动控制精密地移动所述液态金属喷涂装置1的喷嘴114,以准确地控制所述散热层5的涂布范围。此外,也可以在所述遮挡步骤31中将所述发热组件2置放于一个移

动载台132上,并在所述喷涂步骤32中,控制所述移动载台132带动所述发热组件2相对于所述喷头单元11沿三个轴向移动,以形成所述散热层5,所述移动载台132并具有光学影像自动对位的功能。当然也可以同时配置所述驱动臂131及所述移动载台132,只要能使所述发热组件2相对于所述喷头单元11移动即可。所述遮挡件4除了可以如本实施例所揭示的外观呈板状外,也可以配合所述发热组件2或其周围的电子组件而调整外观,以达到较佳的覆盖及遮挡效果。另外,当所述液态金属是涂布于独立加工的散热器的导热面22时,由于所述散热器还没组装至电路板上,不会有喷溅到其它地方的疑虑,因此可省略所述遮挡步骤31及所述移除步骤33。

40.综上所述,通过本发明可节省人力并避免人为因素干扰,配合自动控制可有效提高涂布精准度,提升制程质量稳定度,所述液态金属喷涂装置1的压力可克服液态金属的内聚力,达到均匀涂布的效果,所述遮挡件4可避免喷涂过程中液态金属飞溅或沾附至其它地方,避免液态金属侵蚀或损伤其它电子组件或线路,所述承接件111与所述喷嘴114是直接以抗腐蚀材料制成,或在内表面另外覆设有一层抗腐蚀层118,可避免受到液态金属的侵蚀而产生针状化合物,以防所述内部空间115及所述喷嘴114堵塞,从而保持液态金属输出量的稳定性,故确实能达成本发明的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1