一种柴油车氧化型催化剂及其制备方法与流程

1.本发明涉及催化剂技术领域,特别涉及一种柴油车氧化型催化剂及其制备方法。

背景技术:

2.目前国六阶段柴油车后处理系统一般为柴油车氧化型催化剂(doc)+催化颗粒捕集器(cdpf)+选择性催化还原(scr)/asc技术路线。doc作为后处理催化剂之首,是一种氧化型催化剂,可以氧化co、hc、pm中的可溶性有机成分(sof),使之转化为无害的co2,h2o气体,同时将nox氧化为no及no2。因此对于doc具有如下要求:

3.(1)处理尾气中的hc,co。一般情况重型柴油车hc/co原排偏低,doc在后处理系统中对hc/co的氧化功能要求并不是那么高。但在轻型车的尾气原排中hc/co偏高,并且轻型车排气温度更低,尤其在冷启动阶段doc床温很低,无法转化排放的hc化合物,因此doc催化剂需还具备低温hc存储功能.

4.(2)氧化no为no2,协助下游的cdpf被动再生和scr的快速反应。cdpf被动再生温度区间在200-500℃区间,根据cdpf被动再生机理,no2占比越高,被动再生转化率越高。另在尿素起喷200℃左右,scr整体转化率有提升空间,若有no2存在条件下,可协助scr的发生快速反应,从而提高整体转化效率。

5.(3)氧化后喷燃油以提升尾气温度协助下游cdpf的主动再生。cdpf具有捕集pm/pn的功能,但同时具备被动再生和主动再生处理捕集的碳烟的功能。在触发cdpf主动再生时,在一定的条件下控制系统喷射燃油至doc前,doc将燃油氧化提升尾气温度,以实现cdpf的主动再生。但为适应车辆实际使用的各种工况,要求doc在发动机的大部分工况下可以实现燃油起燃。尤其是低温高空速下的燃油起燃是一项技术难题。

6.(4)热老化稳定性高。doc作为协助cdpf主动再生的催化单元,长时间多频次的主动再生使得doc催化单元长时间的处于高温(600℃以上)状态下,doc易发生热老化使得贵金属烧结,催化剂性能降低,因此保障doc催化剂的热老化能力也是其难点之一。

7.(5)端面不被堵塞。柴油车尾气中含颗粒物、未燃烧完全的可溶性有机物sof、灰分等容易沉积在doc催化剂表面,当催化剂对对sof的处理能力较低时,容易造成端面堵塞。催化剂端面堵塞后,轻则doc性能下降,重则背压增加,发动机限速限扭情况出现。因此通过doc催化剂的方案设计,实现端面堵塞风险的降低尤为重要。

8.现有的国六用doc催化剂贵金属含量一般在25-30g/ft3,贵金属含量高,催化剂成本高,难以给客户创造更多的价值。现有商业用doc催化剂虽然已有分层设计、分段设计,贵金属在催化剂轴向方向或涂层厚度方向也呈梯度分布,可适当的降低催化剂贵金属使用量。但当分段设计时贵金属在后段浓度过低时,对no氧化能力不足,不能满足doc催化剂将氧化no为no2的要求。现有的工业脱硝中常用的mn基材料氧化no为no2的转化率可达90%以上,但是在含水气氛中,工业锰基催化剂对no的氧化性能迅速下降至60%以下,并且在含有hc/co等气氛的条件下,对no的氧化性能下降至10%以下,再加上so2中毒实验后,工业锰基催化剂对no的氧化性能几乎全部丧失。由于发动机排放的未燃烧的sof、pm等容易堆积于催

化剂表面,现有商业催化剂对sof等有机物的处理能力有限,因此sof易附着于催化剂端面,pm经过doc催化剂时易被sof等粘接,从而导致堵孔现象。

技术实现要素:

9.本发明的目的在于克服现有技术中柴油车氧化型催化剂成本高、no的氧化能力不足、对sof等有机物的处理能力有限的问题,提供一种柴油车氧化型催化剂及其制备方法。

10.为了实现上述发明目的,本发明提供了以下技术方案:

11.一种柴油车氧化型催化剂,包括催化剂载体、第一涂层,第二涂层和第三涂层,所述第二涂层和所述第三涂层分段涂覆在所述催化剂载体上,所述第二涂层位于所述催化剂载体的前段,所述第二涂层涂覆长度为所述催化剂载体的10-90%,所述第三涂层涂覆长度为所述催化剂载体的10-90%,所述第一涂层位于所述催化剂载体的最前段且在所述第二涂层上,所述第一涂层长度为第二涂层长度的5-50%;

12.所述第一涂层含有第一贵金属、第一催化材料,所述第一贵金属含量为30-100g/ft3,所述第二涂层含有第二贵金属、第二催化材料,所述第二贵金属含量为10-60g/ft3,所述第三涂层含有锰、第三催化材料、第三贵金属和第四催化材料,所述第三贵金属含量为0-20g/ft3,所述第二贵金属含量低于所述第一贵金属含量,所述第三贵金属含量低于所述第二贵金属含量。

13.本发明提出的催化剂涂层有第一涂层、第二涂层、第三涂层,第二涂层和第三涂层分段涂覆在催化剂载体上,第一涂层涂覆在第二涂层上,第一涂层和第二涂层位于催化剂载体的前段,第二贵金属含量低于第一贵金属含量,第二贵金属含量高于第三贵金属含量,通过这样的设置形成了不同贵金属浓度段,在催化剂载体的最前段为高活性段,高活性段的涂层有第一涂层和第二涂层,具有贵金属浓度高的特性,端面涂层高度短,可以在低温下触发燃油氧化,放出大量的热量,并处理催化剂载体端面上积累的堵塞物质;在催化剂载体的中间为活性维持段,活性维持段的涂层为第二涂层,活性维持段的贵金属浓度处于中等,在端面的高活性段低温下触发燃油氧化后,尾气温度提升,催化剂对燃油的催化燃烧更容易发生,即使贵金属降低也没有问题,中等浓度的贵金属催化剂在略高的尾气温度下可以继续将前段面未反应完全的燃油继续氧化;在催化剂载体的后段为活性补充段,活性补充段的涂层为第三涂层,活性成分为锰、低贵金属或无贵金属,经历最前段高活性段和中间活性维持段的氧化后,剩余微小量的燃油未转换,在催化剂后段床温已经升高,后段在无或极低贵金属含量的含锰涂层作用下,将剩余微小量的燃油氧化,经过高活性段和中活性段已经将hc/co转换,没有hc和co,no氧化不受hc/co影响,第三涂层中的mn基功能材料可促进no氧化。

14.作为本发明的优选方案,所述催化剂载体包括陶瓷载体、sic载体、钛酸铝载体、莫来石载体或金属载体中的一种。

15.作为本发明的优选方案,所述第一涂层的涂覆长度为1-20mm,更优选地,所述第一涂层的涂覆长度为1-5mm。

16.作为本发明的优选方案,所述第一贵金属为pt和pd,所述第一贵金属中pt和pd的质量比例为10:1~1:2;所述第二贵金属为pt和pd,所述第二贵金属中pt和pd的质量比例为2:1-10:1;所述第三贵金属为pt和pd,所述第三贵金属中pt和pd的质量比例为2:1-1:0。

17.更进一步地,所述第一贵金属在所述第一涂层中浓度为0.5-5wt%,所述第二贵金属在所述第二涂层中浓度为0.3-3wt%,所述第三贵金属在所述第三涂层中浓度为0.1-3wt%。

18.作为本发明的优选方案,所述第一催化材料的原料为改性氧化铝、硅铝氧化物、铈铝复合氧化物、铈锆铝氧化物中一种或者多种,其中铈含量为1-20%;所述第二催化材料的原料为氧化铝、改性氧化铝、分子筛中的一种或多种,分子筛为β分子筛或zsm-5分子筛;所述第三催化材料的原料为氧化铈、铈锆复合氧化物或铈锆铝固溶体、mn基催化材料中的一种或多种;mn基催化材料为钙钛矿、莫来石结构的复合氧化锰或不定型态氧化锰中的一种;所述第四催化材料的原料为改性氧化铝、硅铝氧化物、铈铝复合氧化物、铈锆铝氧化物中一种或者多种。所述改性氧化铝镧改性氧化铝,硅改性氧化铝,钛改性氧化铝,钨改性氧化铝中的一种或者多种,以氧化物计,镧、硅、钛、钨元素含量0.1~10wt%。

19.一种柴油车氧化型催化剂的制备方法,包括以下步骤:

20.s1、将所述第一贵金属的前驱体溶液分散于所述第一催化材料的原料中,再加入第一助剂、第一粘接剂混合,球磨,得到第一浆料;

21.将所述第二贵金属的前驱体溶液分散于所述第二催化材料的原料中,再加入第二助剂、第二粘接剂混合,球磨,得到第二浆料;

22.将可溶性锰盐溶解于去离子水中,然后分散到所述第三催化材料的原料中,干燥,焙烧,得到锰基功能粉料;将所述第三贵金属的前驱体溶液分散于第四催化材料中的原料,再加入第三助剂混合,球磨,得到第三贵金属浆料;将所述锰基功能粉料和所述第三贵金属浆料、第三粘接剂混合,其中所述第三贵金属浆料占所述第三浆料的质量比为0-49wt%,球磨,得到第三浆料;

23.s2、将所述第三浆料涂覆于所述催化剂载体后段,涂层干基上载量为50-150g/l,然后干燥;

24.s3、将所述第二浆料涂覆于经过步骤s2后的所述催化剂载体前段,涂层干基上载量为50-150g/l,干燥;

25.s4、将所述第一浆料涂覆于经过步骤s3后的所述催化剂载体前段,涂层干基上载量为10-150g/l,干燥,焙烧,得到柴油车氧化型催化剂。

26.在本发明中,其中第三贵金属浆料占所述第三浆料的质量比为0-49wt%,当第三贵金属浆料取0时,第三浆料中不含第三贵金属浆料,不需要加入第三贵金属浆料。

27.作为本发明的优选方案,所述第一贵金属的前驱体包括贵金属pt盐和贵金属pd盐,所述第二贵金属的前驱体包括贵金属pt盐和贵金属pd盐,所述第三贵金属的前驱体包括贵金属pt盐和贵金属pd盐,贵金属pt盐为硝酸铂、硝酸四胺铂、氯化铂中的一种或多种,贵金属pd盐为硝酸钯、硝酸四胺钯、氯化钯中的一种或多种。

28.作为本发明的优选方案,步骤s1中,制备所述第一浆料时,第一助剂质量占比为0-10%,第一粘接剂质量占比为2-10%;制备所述第二浆料时,第二助剂质量占比为0-10%,第二粘接剂质量占比为2-10%;制备所述第三浆料时,第三助剂质量占比为0-10%,第三粘接剂质量占比为2-10%。

29.作为本发明的优选方案,所述第一助剂包括有机助剂和/或金属助剂,所述第二助剂包括有机助剂和/或金属助剂,所述第三助剂包括有机助剂和/或金属助剂,所述有机助

剂包括pvp、pva有机高聚物、柠檬酸、甲酸、抗坏血酸小分子有机物中的一种或多种,所述金属助剂为含钨或硅或钼元素的盐,包括氧化钨、氧化硅、偏钨酸氨、钼酸铵中的一种或多种;所述第一粘接剂包括铝溶胶、硅溶胶、锆溶胶以及其自制溶胶中的一种或多种;所述第二粘接剂包括铝溶胶、硅溶胶、锆溶胶以及其自制溶胶中的一种或多种;所述第三粘接剂包括铝溶胶、硅溶胶、锆溶胶以及其自制溶胶中的一种或多种。

30.在本发明的中,选用的所述第一助剂、所述第二助剂、所述第三助剂的种类和用量相互独立,可选择相同或不同,所述第一粘接剂、所述第二粘接剂和所述第三粘接剂的种类和用量也相互独立。

31.作为本发明的优选方案,所述可溶性锰盐为硝酸锰、乙酸锰、高锰酸钾中的一种或多种。

32.作为本发明的优选方案,在所述锰基功能材料中,锰以二氧化锰计算,锰占所述锰基功能材料的5-20wt%。

33.作为本发明的优选方案,步骤s1中,干燥的条件为:60-150℃条件下干燥1-2h。

34.作为本发明的优选方案,步骤s1中,制备锰基功能粉料时,焙烧的条件为:在500-900℃条件下焙烧2-5h。

35.作为本发明的优选方案,制备第三浆料时,所述锰基功能材料质量占比为50-99%,所述贵金属浆料质量占比为0-49%,第三粘接剂质量占比为1-5%。

36.作为本发明的优选方案,步骤s2或s3或s4中,涂覆浆料时,涂覆后干燥的条件为120-150℃干燥5-20min。

37.作为本发明的优选方案,步骤s4中,焙烧的条件为:350-650℃下焙烧1-2h。

38.与现有技术相比,本发明的有益效果:

39.本发明提出的催化剂中第一涂层和第二涂层在催化剂载体最前端形成高活性段,对附着的sof具有极高的转化效率,从而减少了端面堵塞现象;且端面高浓度第一贵金属与催化材料协同,当燃油hc接触doc时,可实现低温下催化燃烧;第二涂层在催化剂载体中间形成活性维持段,继续将前段未反应完全的燃油继续氧化,第三涂层在催化剂载体的后段形成活性补充段,将锰元素负载在含铈的第三催化材料上,与铈元素形成协同作用,锰基功能材料涂覆在催化剂后段氧化no为no2,在前段催化剂涂层的协同作用下,在低贵金属情况时,整体催化剂对no的氧化能力可达60%以上,no氧化性能明显提升,即使硫中毒实验后,进行脱硫再生实验,催化剂对no的氧化能力也可恢复。并且该锰基催化剂对hc和co在300℃左右可实现起燃,对于协助整体式催化剂的其它功能也具有极大帮助。

40.本发明的催化剂涂层通过合理的设计,当催化燃烧触发后,doc内尾气温度迅速温升,在催化剂上游实现hc和co的催化燃烧,在下游实现no氧化,在中下游段,在使用锰基材料作为后段的情况下,即使贵金属浓度低甚至没有贵金属,也可以实现剩余燃油hc和co的催化燃烧。

41.本发明的催化剂在较低贵金属情况下,燃油起燃性能显著提升,端面堵塞现象明显降低;催化剂抗硫性能非常好,性能远优于工业锰基催化剂的抗硫性能,在柴油车机尾气后处理中满足要求,成本降低,具有极佳的性价比;此外制备工艺简单,易于实现,适用于工业生产。

附图说明:

42.图1为柴油车氧化型催化剂的结构示意图;

43.图中标记:1-催化剂载体,2-第一涂层,3-第二涂层,4-第三涂层。

具体实施方式

44.下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

45.实施例1

46.如图1所示,一种柴油车氧化型催化剂,包括催化剂载体1、第一涂层2,第二涂层3和第三涂层4,第二涂层3和第三涂层4分段涂覆在催化剂载体1上,第二涂层3位于催化剂载体1的前段,第一涂层2位于催化剂载体1的最前段且在第二涂层3上。在本实施例中,催化剂载体1采用堇青石载体,载体规格为190.5*76.2/400-4

。

47.柴油车氧化型催化剂的制备方法包括以下步骤:

48.s1、第一浆料a1配置:称取氯化铂21.66g,氯化钯10.83g(以金属单质计),加入去离子水共计1500ml,搅拌混合均匀,得到配置好的第一贵金属前驱体溶液;称取硅铝复合氧化物(190m2/g,孔容0.5ml/g,水孔体积120ml/100g)和铈锆铝复合氧化物(组成为ceo240%,zro240%,al2o320%,95m2/g,孔容0.4ml/g)作为第一催化材料原料,两种催化材料重量比1:1,共计967.51g于搅拌罐中,加入第一贵金属前驱体溶液中,采用过量浸渍法,搅拌1h;称取100g peg,加入第一贵金属前驱体溶液中,继续搅拌1h;称取草酸150g,加入第一贵金属前驱体溶液中,继续搅拌12h,称取钼酸铵27.2g,加入搅拌后的第一贵金属前驱体溶液中,搅拌2h,搅拌完成后,测定溶液的固含量为40%;将上述浆料950g(以干基计)转移至球磨罐中;称取50g硅溶胶(以干基计)加入,球磨,d

50

控制在3-5微米,固含量40%,ph 4.5,得到第一浆料a1。

49.第二浆料b1配置:称取氯化铂8.92g,氯化钯2.23g(以金属单质计),加入去离子水共计1500ml,搅拌混合均匀,得到配置好的第二贵金属前驱体溶液;称取硅铝复合氧化物(190m2/g,孔容0.5ml/g,水孔体积120ml/100g)和铈锆铝复合氧化物(组成为ceo240%,zro240%,al2o320%,95m2/g,孔容0.4ml/g)作为第二催化材料原料,两种催化材料重量比2:1,共计988.85g于搅拌罐中,加入第二贵金属前驱体溶液中,采用过量浸渍法,搅拌1h;称取100g peg,加入第一贵金属前驱体溶液中,继续搅拌1h;称取草酸50g,加入第一贵金属前驱体溶液中,继续搅拌12h,称取钼酸铵27.2g,加入搅拌后的第二贵金属前驱体溶液中,搅拌2h,搅拌完成后,测定溶液的固含量为40%;将上述浆料950g(以干基计)转移至球磨罐中;称取50g硅溶胶(以干基计)加入,球磨,d

50

控制在3-5微米,固含量40%,ph 4.5,得到第二浆料b1。

50.第三浆料c1配置:称取900g铈锆复合氧化物(组成为ceo240%,zro260%,120m2/g,孔容0.5ml/g)作为第三催化材料原料;称取四水合硝酸锰288.52g,加入去离子水溶解,加入去离子水搅拌溶解澄清,使得总体积达到900ml,得到配置好的锰前驱体溶液;将配置好的锰前驱体溶液加入搅拌中的铈锆复合氧化物中,待锰前驱体溶液加入后继续搅拌2h;在80℃条件下搅拌干燥至含水量低于3%,在800℃空气气氛中焙烧3h,得到锰基功能粉料,将

锰基功能粉料球磨制浆,d

50

控制在3-5微米,再加入硅溶胶,称取钼酸铵27.2g,加入搅拌后的第一贵金属前驱体溶液中,搅拌2h,搅拌均匀,锰基催化材料占比93%,硅溶胶占比5%,金属助剂占比2%,固含量40%,ph 4.5,得到第三浆料c1。

51.s2、将第三浆料c1涂覆于催化剂载体后段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

52.s3、将第二浆料b1涂覆于经过步骤s2后的催化剂载体前段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

53.s4、将第一浆料a1涂覆于经过步骤s3后的催化剂载体前段且在第二浆料b1上,干基上载量52g/l,150℃干燥20min,550℃焙烧2h,得到柴油车氧化型催化剂,第二涂层涂覆长度为催化剂载体的50%,第三涂层涂覆长度为催化剂载体的50%,第一涂层涂覆长度为5mm,第一涂层贵金属含量为45.7g/ft3,贵金属pt和pd比例为2:1;第二涂层贵金属含量为30g/ft3,贵金属pt和pd比例为4:1;第三涂层贵金属含量为0,催化剂涂层总贵金属含量为18g/ft3,贵金属pt和pd比例为14:4。

54.实施例2

55.s1、第一浆料a2制备与实施例1中第一浆料a1的方法相同,第二浆料b2制备与实施例1中第二浆料b1的方法相同;

56.第三浆料c2配置:称取900g铈锆复合氧化物(组成为ceo240%,zro260%,120m2/g,孔容0.5ml/g)作为第三催化材料原料;称取四水合硝酸锰288.52g,加入去离子水溶解,使得总体积达到900ml,得到配置好的锰前驱体溶液;将配置好的锰前驱体溶液加入搅拌中的铈锆复合氧化物中,待锰前驱体溶液加入后继续搅拌2h;在80℃条件下搅拌干燥至含水量低于3%,在800℃空气气氛中焙烧3h,得到锰基功能粉料;

57.称取氯化铂3.34g,氯化钯0.37g(以金属单质计),加入去离子水共计1500ml,搅拌混合均匀,得到配置好的第二贵金属前驱体溶液;称取硅铝复合氧化物(190m2/g,孔容0.5ml/g,水孔体积120ml/100g)和铈锆铝复合氧化物(组成为ceo240%,zro240%,al2o320%,95m2/g,孔容0.4ml/g)作为第二催化材料原料,两种催化材料重量比10:1,共计996g于搅拌罐中,加入第三贵金属前驱体溶液中,采用过量浸渍法,搅拌1h;称取100g peg,加入第三贵金属前驱体溶液中,继续搅拌1h;称取草酸17g,加入第三贵金属前驱体溶液中,继续搅拌12h,称取钼酸铵27.2g,加入搅拌后的第一贵金属前驱体溶液中,搅拌2h,搅拌完成后,测定溶液的固含量为40%,得到第三贵金属浆料;

58.将锰基功能粉料、第三贵金属浆料球磨制浆,d

50

控制在3-5微米,再加入硅溶胶,搅拌均匀,锰基催化材料占比47.5%,第三贵金属浆料占比47.5%,硅溶胶占比5%,固含量40%,ph 4.5,得到第三浆料c2。

59.s2、将第三浆料c2涂覆于催化剂载体后段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

60.s3、将第二浆料b2涂覆于经过步骤s2后的催化剂载体前段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

61.s4、将第一浆料a2涂覆于经过步骤s3后的催化剂载体前段且在第二浆料b2上,干基上载量52g/l,150℃干燥20min,550℃焙烧2h,得到柴油车氧化型催化剂。第一涂层贵金属含量为45.7g/ft3,贵金属pt和pd比例2:1;第二涂层贵金属含量为30g/ft3,贵金属pt和pd

比例4:1;第三涂层贵金属含量为5g/ft3,贵金属pt和pd比例9:1。催化剂总贵金属含量为20.5g/ft3,贵金属比例为16.25:4.25。

62.实施例3

63.s1、第一浆料a3制备与实施例1中第一浆料a1的方法相同,第二浆料b3制备与实施例1中第二浆料b1的方法相同,第三浆料c3制备与实施例1中第三浆料c1的方法相同;

64.s2、将第三浆料c3涂覆于催化剂载体后段,涂覆长度50.8mm,干基上载量100g/l,150℃干燥20min;

65.s3、将第二浆料b3涂覆于经过步骤s2后的催化剂载体前段,涂覆长度25.4mm,干基上载量100g/l,150℃干燥20min;

66.s4、将第一浆料a3涂覆于经过步骤s3后的催化剂载体前段且在第二浆料b3上,干基上载量52g/l,涂覆长度5mm,150℃干燥20min,550℃焙烧2h,得到柴油车氧化型催化剂,第二涂层涂覆长度为催化剂载体的33%,第三涂层涂覆长度为催化剂载体的67%,第一涂层涂覆长度为5mm。第一涂层贵金属含量为45.7g/ft3,贵金属pt和pd比例为2:1。第二涂层贵金属含量为30g/ft3,贵金属pt和pd比例为4:1.第三涂层贵金属含量为0g/ft3。催化剂总贵金属含量为13g/ft3,贵金属比例为10:3。

67.实施例4

68.s1、第一浆料a4配置:称取氯化铂32.49g,氯化钯16.24g(以金属单质计),加入去离子水共计1500ml,搅拌混合均匀,得到配置好的第一贵金属前驱体溶液;称取硅铝复合氧化物(190m2/g,孔容0.5ml/g,水孔体积120ml/100g)和铈锆复合氧化物(组成为ceo240%,zro240%,al2o320%,95m2/g,孔容0.4ml/g)作为第一催化材料原料,两种催化材料重量比1:1,共计951.3g于搅拌罐中,加入第一贵金属前驱体溶液中,采用过量浸渍法,搅拌1h;称取100g peg,加入第一贵金属前驱体溶液中,继续搅拌1h;称取草酸225g,加入第一贵金属前驱体溶液中,继续搅拌12h,搅拌完成后,测定溶液的固含量为40%;将上述浆料950g(以干基计)转移至球磨罐中;称取50g硅溶胶(以干基计)加入,球磨,d

50

控制在3-5微米,固含量40%,ph 4.5,得到第一浆料a4。

69.第二浆料b4配置:称取氯化铂17.84g,氯化钯4.46g(以金属单质计),加入去离子水共计1500ml,搅拌混合均匀,得到配置好的第二贵金属前驱体溶液;称取硅铝复合氧化物(190m2/g,孔容0.5ml/g,水孔体积120ml/100g)和铈锆复合氧化物(组成为ceo240%,zro240%,al2o320%,95m2/g,孔容0.4ml/g)作为第二催化材料原料,两种催化材料重量比2:1,共计977.8g于搅拌罐中,加入第二贵金属前驱体溶液中,采用过量浸渍还原法,搅拌1h;称取100g peg,加入第一贵金属前驱体溶液中,继续搅拌1h;称取草酸100g,加入第一贵金属前驱体溶液中,继续搅拌12h,搅拌完成后,测定溶液的固含量为40%;将上述浆料950g(以干基计)转移至球磨罐中;称取50g硅溶胶(以干基计)加入,球磨,d

50

控制在3-5微米,固含量40%,ph 4.5,得到第二浆料b4。

70.第三浆料c4配置:称取900g铈锆复合氧化物(组成为ceo240%,zro260%,120m2/g,孔容0.5ml/g)作为第三催化材料原料;称取四水合硝酸锰288.52g,加入去离子水溶解,使得总体积达到900ml,得到配置好的锰前驱体溶液;将配置好的锰前驱体溶液加入搅拌中的铈锆复合氧化物中,待锰前驱体溶液加入后继续搅拌2h;在80℃条件下搅拌干燥至含水量低于3%,在800℃空气气氛中焙烧3h,得到锰基功能粉料,将锰基功能粉料球磨制浆,d50控

制在3-5微米,再加入硅溶胶,搅拌均匀,锰基催化材料占比95%,硅溶胶占比5%,固含量40%,ph 4.5,得到第三浆料c4。

71.s2、将第三浆料c4涂覆于催化剂载体后段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

72.s3、将第二浆料b4涂覆于经过步骤s2后的催化剂载体前段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

73.s4、将第一浆料a4涂覆于经过步骤s3后的催化剂载体前段且在第二浆料b4上,干基上载量52g/l,150℃干燥20min,550℃焙烧2h,得到柴油车氧化型催化剂第一涂层贵金属含量为68.5g/ft3,贵金属pt和pd比例2:1;第二涂层贵金属含量为60g/ft3,贵金属pt和pd比例4:1;第三涂层贵金属含量为0g/ft3.催化剂总贵金属含量为34.5g/ft3,贵金属比例为27:7.5。

74.实施例5

75.s1、第一浆料a5制备与实施例1中第一浆料a1的方法相同,第二浆料b5制备与实施例1中第二浆料b1的方法相同;

76.第三浆料c5配置:称取950g铈锆复合氧化物(组成为ceo240%,zro260%,120m2/g,孔容0.5ml/g)作为第三催化材料原料;称取乙酸锰144.26g,加入去离子水溶解,使得总体积达到900ml,得到配置好的锰前驱体溶液;将配置好的锰前驱体溶液加入搅拌中的铈锆复合氧化物中,待锰前驱体溶液加入后继续搅拌2h;在80℃条件下搅拌干燥至含水量低于3%,在800℃空气气氛中焙烧3h,得到锰基功能粉料,将锰基功能粉料球磨制浆,d50控制在3-5微米,再加入硅溶胶,搅拌均匀,锰基催化材料占比95%,硅溶胶占比5%,固含量40%,ph 4.5,得到第三浆料c5。

77.s2、将第三浆料c5涂覆于催化剂载体后段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

78.s3、将第二浆料b5涂覆于经过步骤s2后的催化剂载体前段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

79.s4、将第一浆料a5涂覆于经过步骤s3后的催化剂载体前段且在第二浆料b5上,干基上载量52g/l,150℃干燥20min,550℃焙烧2h,得到柴油车氧化型催化剂,锰以二氧化锰计算,第三涂层中锰占所述锰基功能材料的5%。贵金属含量和比例同实施例1.

80.实施例6

81.s1、第一浆料a6制备与实施例1中第一浆料a1的方法相同,第二浆料b6制备与实施例1中第二浆料b1的方法相同,第三浆料c6制备与实施例1中第三浆料c1的方法相同;

82.s2、将第三浆料c6涂覆于催化剂载体后段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

83.s3、将第二浆料b6涂覆于经过步骤s2后的催化剂载体前段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

84.s4、将第一浆料a6涂覆于经过步骤s3后的且在第二浆料b6的上层,涂覆长度为1mm,干基上载量52g/l,150℃干燥20min,550℃焙烧2h,得到柴油车氧化型催化剂。第一涂层贵金属含量为45.7g/ft3,,贵金属pt和pd比例为2:1;第二涂层贵金属含量为30g/ft3,贵金属pt和pd比例为4:1;第三涂层贵金属含量为0。催化剂总贵金属含量为15.6g/ft3,贵金

属pt和pd比例为12.4:3.2。

85.实施例7

86.s1、第一浆料a7制备与实施例1中第一浆料a1的方法相同,第二浆料b7制备与实施例1中第二浆料b1的方法相同,第三浆料c7制备与实施例1中第三浆料c1的方法相同;

87.s2、将第三浆料c7涂覆于催化剂载体后段,涂覆长度38.1mm,干基上载量120g/l,150℃干燥20min;

88.s3、将第二浆料b7涂覆于经过步骤s2后的催化剂载体前段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

89.s4、将第一浆料a7涂覆于经过步骤s3后的且在第二浆料b7上,涂覆长度为25mm,干基上载量10.4g/l,150℃干燥20min,550℃焙烧2h,得到柴油车氧化型催化剂。催化剂贵金属含量和比例同实施例1。

90.实施例8

91.s1、第一浆料a8制备与实施例1中第一浆料a1的方法相同,第二浆料b8制备与实施例1中第二浆料b1的方法相同;

92.第三浆料配置c8:称取900g二氧化铈(90m2/g,孔容0.2ml/g,水孔体积80ml/100g)作为第三催化材料;称取四水合硝酸锰288.52g,加入去离子水溶解,加入去离子水搅拌溶解澄清,使得总体积达到700ml,得到配置好的锰前驱体溶液;将配置好的锰前驱体溶液加入搅拌中的二氧化铈材料中,待锰前驱体溶液加入后继续搅拌2h;在80℃条件下搅拌干燥至含水量低于3%,在800℃空气气氛中焙烧3h,得到锰基功能粉料,将锰基功能粉料球磨制浆,d50控制在3-5微米,再加入硅溶胶,搅拌均匀,锰基催化材料占比95%,硅溶胶占比5%,固含量40%,ph 4.5,得到第三浆料c8。

93.s2、将第三浆料c8涂覆于催化剂载体后段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

94.s3、将第二浆料b8涂覆于经过步骤s2后的催化剂载体前段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

95.s4、将第一浆料a8涂覆于经过步骤s3后的催化剂载体前段且在第二浆料b8上,干基上载量52g/l,涂覆高度5mm,150℃干燥20min,550℃焙烧2h,得到柴油车氧化型催化剂。贵金属总量和比例同实施例1。

96.对比例1

97.s1、第一浆料a9配置:称取氯化铂5.21g,氯化钯1.49g(以金属单质计),加入去离子水共计1500ml,搅拌混合均匀,得到配置好的第一贵金属前驱体溶液;称取硅铝复合氧化物(190m2/g,孔容0.5ml/g,水孔体积120ml/100g)和铈锆复合氧化物(组成为ceo240%,zro240%,al2o320%,95m2/g,孔容0.4ml/g)作为第一催化材料,两种催化材料重量比1:1,共计993.3g于搅拌罐中,加入第一贵金属前驱体溶液中,采用过量浸渍法,搅拌1h;称取100g peg,加入第一贵金属前驱体溶液中,继续搅拌1h;称取草酸30g,加入第一贵金属前驱体溶液中,继续搅拌12h,搅拌完成后,测定溶液的固含量为40%;将上述浆料950g(以干基计)转移至球磨罐中;称取50g硅溶胶(以干基计)加入,球磨,d

50

控制在3-5微米,固含量40%,ph 4.5,得到第一浆料a9。

98.s2、将第一浆料a9涂覆于催化剂载体上,干基上载量100g/l,150℃干燥20min;550

℃焙烧2h,得到柴油车氧化型催化剂,涂层中贵金属含量为18g/ft3,贵金属pt和pd比例14:4。

99.对比例2

100.s1、第一浆料配置a10:称取氯化铂10.42g,氯化钯2.98g(以金属单质计),加入去离子水共计1500ml,搅拌混合均匀,得到配置好的第一贵金属前驱体溶液;称取硅铝复合氧化物(190m2/g,孔容0.5ml/g,水孔体积120ml/100g)和铈锆复合氧化物(组成为ceo240%,zro240%,al2o320%,95m2/g,孔容0.4ml/g)作为第一催化材料,两种催化材料重量比1:1,共计986.6g于搅拌罐中,加入第一贵金属前驱体溶液中,采用过量浸渍还原法,搅拌1h;称取100g peg,加入第一贵金属前驱体溶液中,继续搅拌1h;称取草酸60g,加入第一贵金属前驱体溶液中,继续搅拌12h,搅拌完成后,测定溶液的固含量为40%;将上述浆料950g(以干基计)转移至球磨罐中;称取50g硅溶胶(以干基计)加入,球磨,d

50

控制在3-5微米,固含量40%,ph 4.5,得到第一浆料a10。

101.第三浆料c10制备与实施例1中第三浆料c1的方法相同。

102.s2、将第三浆料c10涂覆于催化剂载体上,干基上载量50g/l,150℃干燥20min;

103.s3、将第一浆料a10涂覆于经过步骤s2后的催化剂载体上,干基上载量50g/l,150℃干燥20min;550℃焙烧2h,得到柴油车氧化型催化剂,第一涂层中第一贵金属含量为18g/ft3,贵金属pt和pd比例为14:4。

104.对比例3

105.s1、第一浆料a11制备与对比例2中第一浆料a10的方法相同,第三浆料c11制备与实施例1中第三浆料c1的方法相同;

106.s2、将第一浆料a11涂覆于催化剂载体上,干基上载量50g/l,150℃干燥20min;

107.s3、将第三浆料c11涂覆于经过步骤s2后的催化剂载体上,干基上载量50g/l,150℃干燥20min;550℃焙烧2h,得到柴油车氧化型催化剂,第一涂层中第一贵金属含量为18g/ft3,贵金属pt和pd比例为14:4。

108.对比例4

109.s1、第一浆料a12制备与实施例1中第一浆料a1的方法相同,第二浆料b11制备与实施例1中第二浆料b1的方法相同;

110.第三浆料配置c12:称取氯化铂1.6709g,氯化钯0.1857g(以金属单质计),加入去离子水共计1500ml,搅拌混合均匀,得到配置好的第一贵金属前驱体溶液;称取二氧化锰第三催化材料,加入第三贵金属前驱体溶液中,采用过量浸渍法,搅拌1h;称取100g peg,加入第一贵金属前驱体溶液中,继续搅拌1h;称取草酸17g,加入第一贵金属前驱体溶液中,继续搅拌12h,搅拌完成后,测定溶液的固含量为40%;将上述浆料950g(以干基计)转移至球磨罐中;称取50g硅溶胶(以干基计)加入,球磨,d

50

控制在3-5微米,固含量40%,ph 4.5,得到第一浆料c12。

111.s2、将第三浆料c12涂覆于催化剂载体后段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

112.s3、将第二浆料b12涂覆于经过步骤s2后的催化剂载体前段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

113.s4、将第一浆料a12涂覆于经过步骤s3后的催化剂载体前段且在第二浆料b12上,

干基上载量52g/l,涂覆高度5mm,150℃干燥20min,550℃焙烧2h,得到柴油车氧化型催化剂。催化剂贵金属含量和比例同实施例2。

114.对比例5

115.s1、第一浆料a13制备与实施例1中第一浆料a1的方法相同,第二浆料b13制备与实施例1中第二浆料b1的方法相同;

116.第三浆料配置c13:称取900g氧化铝(190m2/g,孔容1.2ml/g,水孔体积180ml/100g)作为第三催化材料;称取四水合硝酸锰288.52g,加入去离子水溶解,加入柠檬酸220.7g,加入去离子水搅拌溶解澄清,使得总体积达到900ml,得到配置好的锰前驱体溶液;将配置好的锰前驱体溶液加入搅拌中的二氧化铈材料中,待锰前驱体溶液加入后继续搅拌2h;在80℃条件下搅拌干燥至含水量低于3%,在800℃空气气氛中焙烧3h,得到锰基功能粉料,将锰基功能粉料球磨制浆,d50控制在3-5微米,再加入硅溶胶,搅拌均匀,锰基催化材料占比95%,硅溶胶占比5%,固含量40%,ph 4.5,得到第三浆料c13。

117.s2、将第三浆料c13涂覆于催化剂载体后段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

118.s3、将第二浆料b13涂覆于经过步骤s2后的催化剂载体前段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

119.s4、将第一浆料a13涂覆于经过步骤s3后的催化剂载体前段且在第二浆料b13上,干基上载量52g/l,涂覆高度5mm,150℃干燥20min,550℃焙烧2h,得到柴油车氧化型催化剂。贵金属总量和比例同实施例1。

120.对比例6

121.s1、第一浆料a14制备与实施例1中第一浆料a1的方法相同,第二浆料b14制备与实施例1中第二浆料b1的方法相同;第三浆料c14同实施例2中第三贵金属浆料,不加锰基功能材料。

122.s2、将第三浆料c14涂覆于催化剂载体后段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

123.s3、将第二浆料b14涂覆于经过步骤s2后的催化剂载体前段,涂覆长度38.1mm,干基上载量100g/l,150℃干燥20min;

124.s4、将第一浆料a14涂覆于经过步骤s3后的催化剂载体前段且在第二浆料b14上,干基上载量52g/l,150℃干燥20min,550℃焙烧2h,得到柴油车氧化型催化剂。第一涂层贵金属含量为45.7g/ft3,贵金属pt和pd比例2:1;第二涂层贵金属含量为30g/ft3,贵金属pt和pd比例4:1;第三涂层贵金属含量为10g/ft3,贵金属pt和pd比例9:1。催化剂总贵金属含量为23g/ft3,贵金属比例为18.5:4.5。

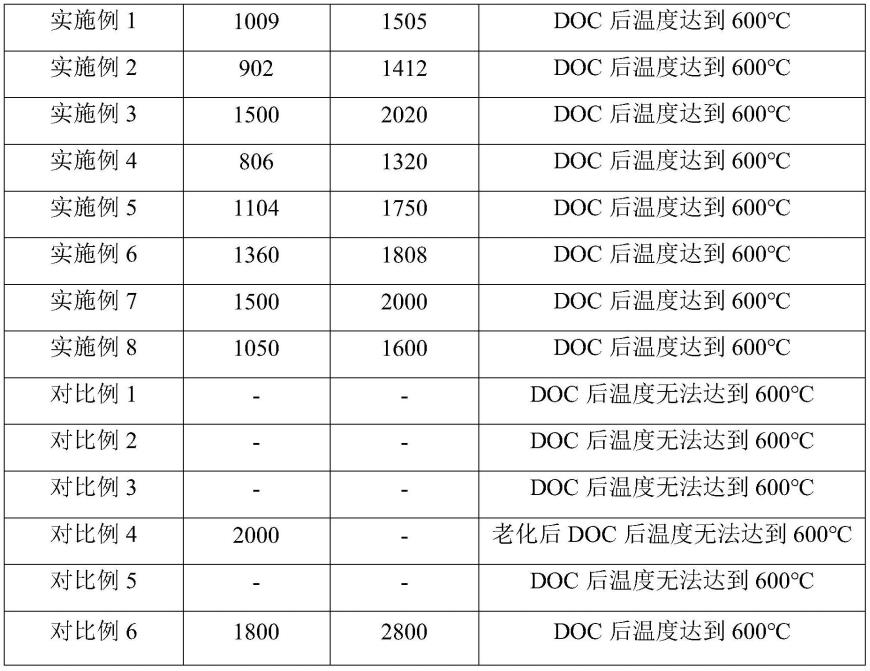

125.测试例1

126.将实施例1-8和对比例1-6的催化剂进行hc喷射起燃性能测试,测试条件doc前温度:250℃,doc后温度:600℃,sv:100kh-1

,在发动机远后喷或者排气管中直接喷射柴油。将实施例1-6和对比例1-6的催化剂进行老化,老化条件:水热650℃下100h。对新鲜和老化后催化剂进行测试,得到催化剂hc泄漏量结果在表1中。

127.表1催化剂起燃性能测试(hc泄漏量,ppm)

[0128][0129][0130]

注:表中

“‑”

表示测试过程中催化剂催化后温度无法达到600℃,无法测量hc泄漏量。

[0131]

测试例2

[0132]

将实施例1-8和对比例1-6的催化剂进行no氧化性能测试,测试气氛:co 100ppm,c3h620ppm,no 500ppm,o210%,h2o 5%,co28%,其余为n2,空速100k h-1

,得到催化剂在不同温度下的no氧化性能,测试结果如表2。

[0133]

表2催化剂的no氧化性能(%)

[0134][0135][0136]

测试例3

[0137]

将实施例1、对比例4硫老化后进行性能测试。硫老化条件:so2350ppm,o212%,h2o10%,温度250℃,空速20kh-1

,时间10h,脱硫条件:400℃30min,将硫化前和硫化后的催化剂分别进行hc喷射起燃性能测试和no氧化性能,测试结果如表3和表4。

[0138]

表3实施例1、对比例4催化剂的燃油起燃性能(hc泄漏量,ppm)

[0139][0140]

表4实施例1、对比例4催化剂no氧化性能(%)

[0141]

编号200℃250℃300℃350℃400℃实施例1新鲜1838547555实施例1硫老化815354538实施例1脱硫后1737547554对比例4新鲜818274235对比例4硫老化310152518

对比例4脱硫后513193226

[0142]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1