一种基于变速磨煤机不间断加负荷的控制方法与流程

1.本发明涉及火电机组磨煤机控制领域,更确切地说,它涉及一种基于变速磨煤机不间断加负荷的控制方法。

背景技术:

2.中速磨煤机是电站锅炉重要辅助设备,对于大容量机组,锅炉一般配置六台磨煤机(五用一备)。实际运行中,机组在协调控制系统(coordination control system,ccs)的控制方式下投自动发电控制(automatic generation control,agc)运行,agc指令调节范围为40%~100%额定负荷,40%~75%额定负荷时,锅炉一般保持3~4台磨煤机运行(大多数电厂综合权衡运行安全性和经济性后保持4台磨煤机运行),75%~100%额定负荷时,锅炉需要保持5台磨煤机运行。当agc指令在75%额定负荷附近波动时,操作员需要考虑启动或停运第5台磨煤机,因为投运磨煤机涉及到暖磨、启动磨煤机、启动给煤机、迅速加煤量至最小煤量以上以及控制磨煤机出口温度等操作,尤其是启动磨煤机和给煤机时还需要巡检人员到现场确认,以上整个操作过程需要5~10分钟左右;停运磨煤机时需要将给煤量缓慢减至最小煤量,关给煤机进口门停运给煤机,一次风低风量吹扫一段时间后停运磨煤机。如果agc指令在75%额定负荷波动过快或操作员启动磨煤机滞后时,就可能会造成机组agc响应及速率跟不上、锅炉主汽压力闭锁等问题,即导致加负荷的不连续,甚至还可能会因为运行磨煤机达到出力上限,导致堵煤等影响机组安全运行的情况发生。

3.针对上述问题,电站锅炉技术人员已经做了大量的工作,如磨煤机一键启停操作可以让启停磨煤机操作变得更加简单和智能,但仍不能从根本上缩短启停磨煤机时间,即不能从根本上解决启停磨煤机期间机组响应agc升降负荷及负荷率的问题。

技术实现要素:

4.本发明的目的是克服现有技术中的不足,提供了一种基于变速磨煤机不间断加负荷的控制方法。

5.第一方面,提供了一种基于变速磨煤机不间断加负荷的控制方法,包括:

6.s1、在燃煤机组中选取n套制粉系统中的磨煤机进行变速改造,变速改造后的变速磨煤机3的电机变速调节装置5控制信号接入分散控制系统(distributed control system,dcs)8;所述分散控制系统8根据调度agc负荷指令和煤种发热量生成锅炉燃料量指令,所述电机变速调节装置5根据所述锅炉燃料量指令对磨煤机电机4的转速进行实时调节;

7.s2、燃煤机组运行在40%~75%额定负荷时,n-1台变速磨煤机3以基本转速投入运行,1台变速磨煤机3处于怠速档,未改造的磨煤机根据负荷情况处于投运或停运状态;当agc负荷指令变化需要快速启动制粉系统时,通过分散控制系统8提高以基本转速投入运行的变速磨煤机3的转速,同时将处于怠速档的变速磨煤机3启动并投入最小给煤量运行;

8.s3、燃煤机组运行在75%~100%额定负荷时,n台变速磨煤机3以基本转速投入运

行,未改造的磨煤机根据负荷情况处于投运或停运状态;当agc负荷指令变化需要停运制粉系统时,通过分散控制系统8降低变速磨煤机3的转速。

9.作为优选,s1和s2中,变速磨煤机3的数量、转速提升系数和处于怠速档的变速磨煤机3启动时间根据下式进行判断:

[0010][0011][0012]

其中,t为处于怠速档的变速磨煤机3的启动时间,n为变速磨煤机3的数量;ζ为煤粉由给煤机至磨煤机碾磨后送入炉膛并反应完全的时间;m1为变速改造后转速最大时磨煤机最大出力;a为变负荷速率;k为燃料量与负荷的对应关系;wa为agc负荷指令,wd为当前机组负荷。

[0013]

作为优选,s1中,磨煤机转速转速设定为x*n,x为电机变速调节装置5的转速系数,n为改造前磨煤机额定转速,范围为0<x≤1.38。

[0014]

作为优选,在0<x≤0.42时,变速磨煤机3处于怠速档;在0.42<x≤0.88时,变速磨煤机3处于低速档;在0.88<x≤1.13时,变速磨煤机3处于常规档;在1.13<x≤1.38时,变速磨煤机3处于高速档。

[0015]

作为优选,s3中,当agc负荷指令变化需要停运制粉系统时,电机变速调节装置5控制变速磨煤机3在怠速档下空载运行。

[0016]

作为优选,s1中,变速磨煤机3的操作原则为:先调整磨煤机电机4的转速,后调整给煤量。

[0017]

作为优选,s2中,所述将处于怠速档的变速磨煤机3启动并投入最小给煤量运行,包括:

[0018]

s201、通过电机变速调节装置5将处于怠速档的变速磨煤机3调节至低速档;

[0019]

s202、通过冷一次风调整门6和热一次风调整门7控制变速磨煤机3的出口温度至给煤机启动允许的温度范围;

[0020]

s203、通过冷一次风调整门6和热一次风调整门7控制变速磨煤机3的入口一次风风量在给煤机2跳闸的最小风量以上;

[0021]

s204、启动给煤机2并通过调节给煤机2的转速将给煤量调整到最小给煤量运行。

[0022]

作为优选,s1中,所述制粉系统运行时,原料煤从煤仓1进入给煤机2,由给煤机下降管进入变速磨煤机3,通过分散控制系统8控制电机变速调节装置5,带动变速磨煤机3转动,将原煤颗粒磨制成混合煤粉后,所述混合煤粉经过静态或动态分离器分离为第一煤粉和第二煤粉,所述第一煤粉的细度小于细度阈值,所述第二煤粉的细度大于细度阈值,所述第一煤粉进入锅炉,所述第二煤粉重新进入磨煤机进行研磨,第一煤粉进入锅炉的动力来源于磨煤机入口一次风。

[0023]

作为优选,s1中,分散控制系统8根据锅炉燃料量指令控制电机变速调节装置5的转速系数、给煤机2的给煤量、冷一次风风调整门6的开度以及热一次风调整门7的开度。

[0024]

第二方面,提供了一种制粉系统,应用于第一方面任一所述的基于变速磨煤机不间断加负荷的控制方法,包括:煤仓1、给煤机2、变速磨煤机3、磨煤机电机4、电机变速调节

装置5、冷一次风调整门6、热一次风调整门7、分散控制系统8、调度agc指令接收设备9、磨煤机出口粉管10和锅炉11;

[0025]

其中,煤仓1连接给煤机2,给煤机2连接磨煤机3;磨煤机3连接磨煤机出口粉管10,磨煤机出口粉管10接入锅炉11;磨煤机3上还设有冷一次风调整门6和热一次风调整门7;电机变速调节装置5与磨煤机电机4连接,磨煤机电机4连接磨煤机3;调度agc指令接收设备9与分散控制系统8相连,分散控制系统8与电机变速调节装置5相连。

[0026]

本发明的有益效果是:

[0027]

(1)本发明提出的变速磨煤机不间断加负荷的控制方法,每台机组改造n台变速磨煤机,正常运行时,(n-1)台变速磨在基本转速运行,另一台变速磨在“怠速档”运行,当agc指令和负荷变化率变化需要快速启动磨煤机时,可将运行变速磨转速提高,短时间内满足agc指令和负荷变化率变化要求,同时迅速将“怠速档”运行的变速磨启动并投入最小给煤量运行,达到快速加负荷时启动变速磨不间断加负荷的目的。

[0028]

(2)本发明提出的变速磨煤机不间断加负荷的控制方法,以从根本上解决快速升负荷过程中,启动制粉系统操作时间长以及启动制粉系统滞后,影响机组agc负荷响应的问题,做到启动制粉系统过程中不间断加负荷。

[0029]

(3)本发明提出的变速磨煤机不间断加负荷的控制方法,减负荷停运制粉系统时,只需停运给煤机,磨煤机可在较低转速下运行。相较磨煤机额定转速下空载运行,磨煤机在较低转速下空载运行单耗小且不会对设备产生不利影响。

附图说明

[0030]

图1为一种制粉系统的结构示意图;

[0031]

图2为不同工况下的磨煤机最大出力示意图;

[0032]

图3为变速磨煤机不间断加负荷示意图;

[0033]

图4为变速磨煤机不间断减负荷示意图;

[0034]

图5为实施例4中变速磨煤机分布示意图;

[0035]

附图标记说明:煤仓1、给煤机2、变速磨煤机3、磨煤机电机4、电机变速调节装置5、冷一次风调整门6、热一次风调整门7、分散控制系统8、调度agc指令接收设备9、磨煤机出口粉管10、锅炉11。

具体实施方式

[0036]

下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0037]

实施例1:

[0038]

一种制粉系统,如图1所示,包括:煤仓1、给煤机2、变速磨煤机3、磨煤机电机4、电机变速调节装置5、冷一次风调整门6、热一次风调整门7、分散控制系统8、调度agc指令接收设备9、磨煤机出口粉管10和锅炉11;

[0039]

其中,煤仓1连接给煤机2,给煤机2连接磨煤机3;磨煤机3连接磨煤机出口粉管10,磨煤机出口粉管10接入锅炉11;磨煤机3上还设有冷一次风调整门6和热一次风调整门7;电

机变速调节装置5与磨煤机电机4连接,磨煤机电机4连接磨煤机3;调度agc指令接收设备9与分散控制系统8相连,分散控制系统8与电机变速调节装置5相连。

[0040]

实施例2:

[0041]

一种基于变速磨煤机不间断加负荷的控制方法,包括:

[0042]

s1、在燃煤机组中选取n套制粉系统中的磨煤机进行变速改造,变速改造后的变速磨煤机3的电机变速调节装置5控制信号接入分散控制系统8;分散控制系统8根据调度agc负荷指令和煤种发热量生成锅炉燃料量指令,电机变速调节装置5根据锅炉燃料量指令对磨煤机电机4的转速进行实时调节。

[0043]

示例地,在s1中,每台大型燃煤机组配有6台磨煤机,5台磨即可满足带额定负荷要求。磨煤机的设计转速为n,设计出力给煤量为q,磨煤机电机额定电流为i,通过给煤机的运行参数获取给煤量的参数。

[0044]

又示例地,在锅炉所需燃料量为a,投入自动运行的制粉系统有b套时,则每套制粉系统分配的给煤量为a/b。

[0045]

此外,给煤机2可以通过皮带转速控制给煤量大小。

[0046]

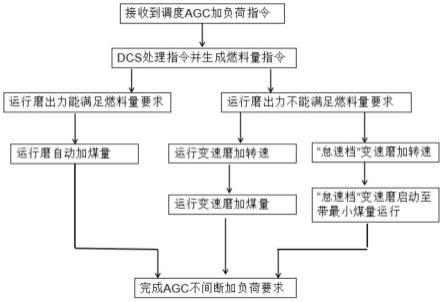

s2、燃煤机组运行在40%~75%额定负荷时,n-1台变速磨煤机3以基本转速投入运行,该基本转速即为常规档的转速,1台变速磨煤机3处于怠速档,未改造的磨煤机根据负荷情况处于投运或停运状态;当agc负荷指令变化需要快速启动制粉系统时,如图3所示,通过分散控制系统8提高以基本转速投入运行的变速磨煤机3的转速,同时将处于怠速档的变速磨煤机3启动并投入最小给煤量运行。因此,在不考虑增加其他未改造磨煤机出力的情况下可以达到快速加负荷不间断的目的。

[0047]

s3、燃煤机组运行在75%~100%额定负荷时,n台变速磨煤机3以基本转速投入运行,未改造的磨煤机根据负荷情况处于投运或停运状态;当agc负荷指令变化需要停运制粉系统时,如图4所示,通过分散控制系统8降低变速磨煤机3的转速。

[0048]

对于国内大型燃煤机组,agc指令调节范围为40%~100%额定负荷,40%~75%额定负荷时,锅炉一般保持3~4套制粉系统运行(大多数电厂综合权衡运行安全性和经济性后保持4套制粉系统运行),75%~100%额定负荷时,锅炉需要保持5套制粉系统运行。

[0049]

此外,s1和s2中,变速磨煤机3的数量、转速提升系数和处于怠速档的变速磨煤机3启动时间根据下式进行判断:

[0050][0051][0052]

其中,t为处于怠速档的变速磨煤机3的启动时间,单位为s,n为变速磨煤机3的数量,单位为套;ζ为煤粉由给煤机至磨煤机碾磨后送入炉膛并反应完全的时间,单位为s;m1为变速改造后转速最大时磨煤机最大出力,单位为t/h;a为变负荷速率,单位为mw/min;k为燃料量与负荷的对应关系,对于大型燃煤机组,该值可取常数4;wa为agc负荷指令,单位为mw,wd为当前机组负荷,单位为mw。

[0053]

当上述两式同时成立时,则一台机组有n台变速磨改造,在agc指令变化时,不考虑增加其他未改造磨煤机出力的情况下仅通过变速磨调节即可满足不间断加负荷的要求。

[0054]

s1中,磨煤机转速设定为x*n,x为电机变速调节装置5的转速系数,范围为0<x≤1.38;n为改造前磨煤机额定转速。

[0055]

在0<x≤0.42时,变速磨煤机3处于怠速档;在0.42<x≤0.88时,变速磨煤机3处于低速档;在0.88<x≤1.13时,变速磨煤机3处于常规档;在1.13<x≤1.38时,变速磨煤机3处于高速档。

[0056]

s3中,示例地,当agc负荷指令变化需要停运制粉系统时,电机变速调节装置5控制变速磨煤机3在怠速档下空载运行。此时,变速磨煤机3运行单耗较低。又示例地,变速磨煤机3由高速档或常规档调整至低速档或怠速档。其中,变速磨煤机3在低速档运行时,给煤机2可保持较低煤量运行,怠速档运行时,需停运给煤机2。

[0057]

s1中,变速磨煤机3的操作原则为:先调整磨煤机电机4的转速,后调整给煤量。同时还需要参考不同转速下的最大出力(如图2所示),避免磨煤机发生堵煤。

[0058]

s2中,将处于怠速档的变速磨煤机3启动并投入最小给煤量运行,包括:

[0059]

s201、通过电机变速调节装置5将处于怠速档的变速磨煤机3调节至低速档;

[0060]

s202、通过冷一次风调整门6和热一次风调整门7控制变速磨煤机3的出口温度至给煤机启动允许的温度范围;

[0061]

s203、通过冷一次风调整门6和热一次风调整门7控制变速磨煤机3的入口一次风风量在给煤机2跳闸的最小风量以上;

[0062]

s204、启动给煤机2并通过调节给煤机2的转速将给煤量调整到最小给煤量运行。

[0063]

需要说明的是,变速磨煤机3在怠速档空载运行时,磨煤机入口一次风风量较低,磨煤机转速增加后,在启动给煤机前,需要增加磨煤机入口一次风风量在规定值以上,一方面是确保给煤机启动后不会因一次风风量低跳闸,同时还需要控制磨煤机出口温度在合适范围内。磨煤机入口一次风风量及出口温度通过磨煤机入口冷一次风和热一次风调整门进行调节。

[0064]

s1中,制粉系统运行时,原料煤从煤仓1进入给煤机2,由给煤机下降管进入变速磨煤机3,通过分散控制系统8控制电机变速调节装置5,带动变速磨煤机3转动,将原煤颗粒磨制成混合煤粉后,混合煤粉经过静态或动态分离器分离为第一煤粉和第二煤粉,第一煤粉的细度小于细度阈值,第二煤粉的细度大于细度阈值,第一煤粉进入锅炉,第二煤粉重新进入磨煤机进行研磨,第一煤粉进入锅炉的动力来源于磨煤机入口一次风。

[0065]

s1中,分散控制系统8根据锅炉燃料量指令控制电机变速调节装置5的转速系数、给煤机2的给煤量、冷一次风风调整门6的开度以及热一次风调整门7的开度。

[0066]

实施例3:

[0067]

每台机组改造2台磨煤机为可变速调节,正常运行时,未改造的3台磨煤机正常出力运行,变速磨一台在基本转速运行,一台在机组40%负荷时不停运,处在“怠速”状态运行,当agc指令变化增负荷,需要快速启动一台磨煤机时,可将运行变速磨转速提高,短时间内满足agc指令和负荷率变化要求,同时“怠速”磨投入煤量运行,并随机组负荷上升增加转速和煤量;相反的,当agc指令变化减负荷,需要停运一台磨煤机时,根据agc负荷指令,实现自动将变速磨煤量和转速降低,根据负荷需要直至一台变速磨自动至“怠速”状态。如此可实现机组在40~100%负荷区间快速加负荷不间断的目的。

[0068]

实施例4:

[0069]

以某660mw超临界对冲锅炉为例,该锅炉配备有6套zmg113g型磨煤机,每台磨煤机出口六根煤粉管道接一层燃烧器。如图5所示前墙由下到上分别为c、a、f层,后墙由下到上分别为d、b、e层。具体磨煤机参数见下表1:

[0070]

表1磨煤机参数表

[0071]

型式中速辊式磨煤机磨辊加载方式液压蓄能变加载分离器型式挡板式静态分离器分配箱型式扩散型c2煤粉分配器额定转速(r/min)24煤粉细度%(r90)18设计出力/实际最大出力(t/h)15.18~61.5/58总传动比41.25原配异步电机额定转速(r/min)990

[0072]

后对底层c磨及顶层e磨进行了变速改造,改造后,两台磨煤机转速调节范围为(0-33]r/min。

[0073]

为获得变速磨煤机低转速下磨煤机空载运行情况,首先对变速改造后的e磨煤机进行了1.38n、n、0.63n、0.33n共4当转速下磨煤机空载试验,试验结果如下表2所示:

[0074]

表2不同转速下磨煤机空载试验结果

[0075][0076][0077]

同时,进行了变速磨煤机不间断加负荷试验。

[0078]

如图1所示,制粉系统运行时,原料煤从煤仓1进入给煤机2,由给煤机下降管进入磨煤机3,通过电机变速调节装置5和磨煤机电机4带动磨煤机3转动,将原煤颗粒磨制成煤粉后,经过磨煤机出口粉管10将细度适合的煤粉送入锅炉11,煤粉进入锅炉11的动力主要来源于磨煤机入口一次风,一次风除了使煤粉进入锅炉11,还起到加热煤粉作用,有助于煤粉进入锅炉11后的着火和燃烧。

[0079]

步骤101、通过给煤机的运行参数获取给煤量的参数。给煤机可以通过皮带转速控制给煤量大小,给煤量是经过定期标定的;若要得到较大的给煤量,则需要较快的皮带转速。

[0080]

步骤102、通过磨煤机进口冷热风门控制磨煤机出口温度和入口一次风风量大小,其中冷风调整门通过开度大小控制磨煤机出口温度,冷风调整门开大,温度降低;热风调整门通过风门挡板开度大小控制磨煤机入口一次风风量;磨煤机进口冷风调整门调整温度,热风调整门调整一次风风量。

[0081]

步骤103、结合c磨不同转速下变速磨煤机最大出力试验结果:随着转速的提高,磨煤机最大出力增加较为明显,相较于改造前额定转速(24r/min),磨煤机转速增加至27r/min和30r/min后,磨煤机最大出力分别增加约13.13%和20.40%。基本符合磨煤机转速提高10%、20%、30%,磨煤机磨辊液压加载力同步变化,磨磨煤机的设计出力在基本型的基础上相应提高10%、20%、30%的规律。

[0082]

步骤104、磨煤机磨辊液压加载力,当给煤量在[0,20]t/h时,磨煤机磨辊液压加载力大小为4mpa;当给煤量在[20,60]t/h时,磨煤机磨辊液压加载力大小为y=0.3x-2(mpa);当给煤量在[60,70]t/h时,磨煤机磨辊液压加载力大小为16mpa。

[0083]

步骤105、结合步骤103、104、agc指令变化及变负荷率等条件,分析得到一种变速磨不间断加负荷的控制方法:

[0084][0085][0086]

式(1)中,t为变速磨由“怠速档”启动至“常规档”且带最小煤量的时间,s;n为变速磨改造数量,套;ζ为煤粉由给煤机至磨煤机碾磨后送入炉膛并反应完全的时间,s;m1为变速改造后转速最大时磨煤机最大出力,t/h;m为基本转速时磨煤机最大出力,t/h;a为变负荷速率,mw/min;k为燃料量与负荷的对应关系,对于大型燃煤机组,该值可取常数4。

[0087]

式(2)中,wa为agc负荷指令,mw;wd为当前机组负荷,mw。

[0088]

当式(1)、(2)同时成立时,则一台机组有n台变速磨改造,在agc指令变化时,不考虑增加其他未改造磨煤机出力的情况下仅通过变速磨调节即可满足不间断加负荷的要求。

[0089]

步骤201、试验过程中,机组负荷500mw,锅炉燃料量199t/h,a、b、c、d四磨均在24r/min运行,各台磨平均燃料量49.8t/h,已基本达到最大出力。变速改造后的e磨在“怠速档”空载运行。

[0090]

步骤202、某时刻起,机组负荷500mw,a、b、c、d共4台磨煤机运行,机组接收到agc指令由500mw变为530mw,变负荷速率为12mw/min。启动备用磨f需要用时约10min左右,不能满足agc升负荷及升负荷率要求。此时,迅速将c磨变速装置转速系数调整至1.38即转速调整至33r/min,c磨最大出力增加约15t/h,带负荷能力约为37.5mw,满足3min升负荷率要求,这段时间内迅速增加“怠速档”运行的e磨转速至15r/min,并通过磨煤机入口冷热风调整门调整磨煤机入口一次风量至70t/h,磨煤机出口温度65℃以上,然后调整e磨转速至24r/min并启动给煤机,加煤量至15t/h,试验证明该过程可在较短时间内完成,满足agc指令由500mw变为530mw,变负荷速率为12mw/min的要求,达到变速磨煤机调节不间断加负荷的目的。

[0091]

步骤202、某时刻起,机组负荷500mw,a、b、c、d、e共5台磨煤机运行,机组接收到agc指令由500mw变为470mw,变负荷速率为12mw/min。可缓慢将e磨煤量逐步减少至最小给煤量后,停运给煤机后,将e磨煤机调整至“怠速档”备用。

[0092]

如此即可实现该660mw机组,通过改造2台磨煤机可变速调节后,实现机组在40~100%负荷区间快速加负荷不间断的目的。

[0093]

本实施例的结果表明:1)变速磨煤机空载电流小且启停快速安全可靠;2)每台机组选取2台磨煤机进行变速改造,改造后转速系数最大1.38。正常运行时,未改造的3台磨煤机正常出力运行,变速磨一台在基本转速运行,一台在机组40%负荷时不停运,处在“怠速

档”状态运行,当agc指令变化增负荷,需要快速启动一台磨煤机时,可将运行变速磨转速提高,短时间内满足agc指令和负荷率变化要求,同时“怠速档”磨投入煤量运行,并随机组负荷上升增加转速和煤量;相反的,当agc指令变化减负荷,需要停运一台磨煤机时,根据agc负荷指令,实现自动将变速磨煤量和转速降低,根据负荷需要直至一台变速磨自动至“怠速档”状态。即可实现机组在40~100%负荷区间快速加负荷不间断的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1