模块化CO2还原系统的制作方法

模块化co2还原系统

技术领域

1.本发明涉及催化剂应用技术领域,特别涉及一种模块化co2还原系统。

背景技术:

2.最近20年,全球变暖、冰川融化、海平面上升、雾霾天气等一系列现象表明温室效应带来的气候变化正严重影响着人类未来生存。随着世界各国对全球气候变化的逐渐重视,将co2光还原为co和碳氢化合物受到人们广泛关注。

3.目前已有的co2光催化剂大多是颗粒结构,在使用效果上存在诸多问题:

4.中国专利cn103949253a披露了一种氧化亚铁二氧化钛复合结构,以氧化亚铜空心球为核并无定形二氧化钛为壳,其中氧化亚铜是光吸收材料,需要通过吸收光能来使二氧化钛来催化还原co2。在这种结构中氧化亚铜被包裹在二氧化钛内,所以二氧化钛的表面固然可以与co2充分接触,但是光线也必须穿过二氧化钛才能照射到氧化亚铜上,而二氧化钛对于透光性会产生不利的影响,也就是说二氧化钛壳的厚度太厚,那么会降低氧化亚铜的吸光率,那么能量的不足会进一步体现为反应效率的降低。这种复合结构是一种微观的颗粒结构,使用时大多要填充在一定空间内。虽然说这种复合结构从任何角度都能够吸收到光,但是堆积在一起时,肯定是位于最外侧的部分才更好吸收光能,又限制了其使用效果。

5.中国专利cn102596389b披露了用于裂解碳的氧化物的光催化材料,包括第一组分、第二组分和第三组分,第一组份用来吸收可见光,第二组分用来吸附/吸收碳的氧化物,第三组分用来使用将光激电子将碳的氧化物裂解成碳和氧。但这个其中并未限定第一组分、第二组分和第三组分之间是采用一种分层的方式。从实施例中可以发现,第一组分、第二组分和第三组分是混合作为光催化剂的材料,再通过导电层附着在透明衬底上。这里的导电层只是为了方便电子迁移。三种组分混合导致光吸收、光催化、碳氧化物的捕捉都要在同一个表面上发生,效果互相竞争,反而制约了光催化效率的提高。

6.因此需要提供一种新的产品来提高co2光催化处理的效果。

技术实现要素:

7.本发明的主要目的在于提供一种模块化co2还原系统,能够形成既利于光吸收,也利于光催化的多层结构,提升光催化反应效率。

8.本发明通过如下技术方案实现上述目的:模块化co2还原系统,包括透光性基底、镀于所述透光性基底表面的至少一层纳米光吸收剂镀层及镀于所述纳米光吸收剂镀层最外侧的至少一层纳米光催化剂镀层。

9.具体的,所述纳米光吸收剂镀层是采用乙酰丙酮酸铜与乙醇以1:5~ 15的质量比混合制成光吸收前驱液,之后利用载气将所述光吸收前驱液鼓入cvd化学镀膜设备,反应生成纳米级cu2o进行一次镀膜于所述透光性基底上后制得。

10.具体的,所述纳米光催化剂镀层是采用硝酸银与四氯化钛以1:5~15 的质量比混合制成光催化前驱液,之后利用载气将所述光催化前驱液鼓入 cvd化学镀膜设备,反应生

成纳米级ag-tio2进行二次镀膜于纳米光吸收剂镀层上后制得。

11.具体的,所述纳米光吸收剂镀层和纳米光催化剂镀层共有2~5层,总厚度为200nm~1000nm。

12.进一步的,所述纳米光催化剂镀层的表面颗粒直径不小于所述纳米光催化剂镀层颗粒平均直径的85%。

13.进一步的,所述纳米光吸收剂镀层的表面颗粒直径不小于所述纳米光吸收剂镀层颗粒平均直径的85%。

14.具体的,所述透光性基底的材料为石英片、玻璃板或有机玻璃板。

15.本发明技术方案的有益效果是:

16.本发明的模块化co2还原系统,当太阳光从透光性基底顶部摄入,光线会穿过透光性基底到达纳米光吸收剂镀层,使得大部分太阳光可以得到有效吸收后,再将光能传递给下一层的纳米光催化剂镀层,纳米光催化剂镀层再将co2转化为co。相比,传统的光催化剂仅是一种催化材料,是将催化材料负载在某个物质表面,吸收光和co2的还原均在含催化剂的表面完成,光吸收与光催化存在竞争关系,催化剂的利用率比较低。本发明中的纳米光吸收剂镀层一侧专为光吸收,纳米光催化剂镀层一侧专为光催化,互相不会遮挡,不会有竞争关系,光催化反应效率能够更优化。本发明co2的还原系统可独立使用或多模块矩阵式使用,而并非仅是一种材料,此透光性基底可直接作为玻璃幕墙、户外分布式布置或co2的收集处置用。

附图说明

17.图1为模块化co2还原系统的叠层关系图;

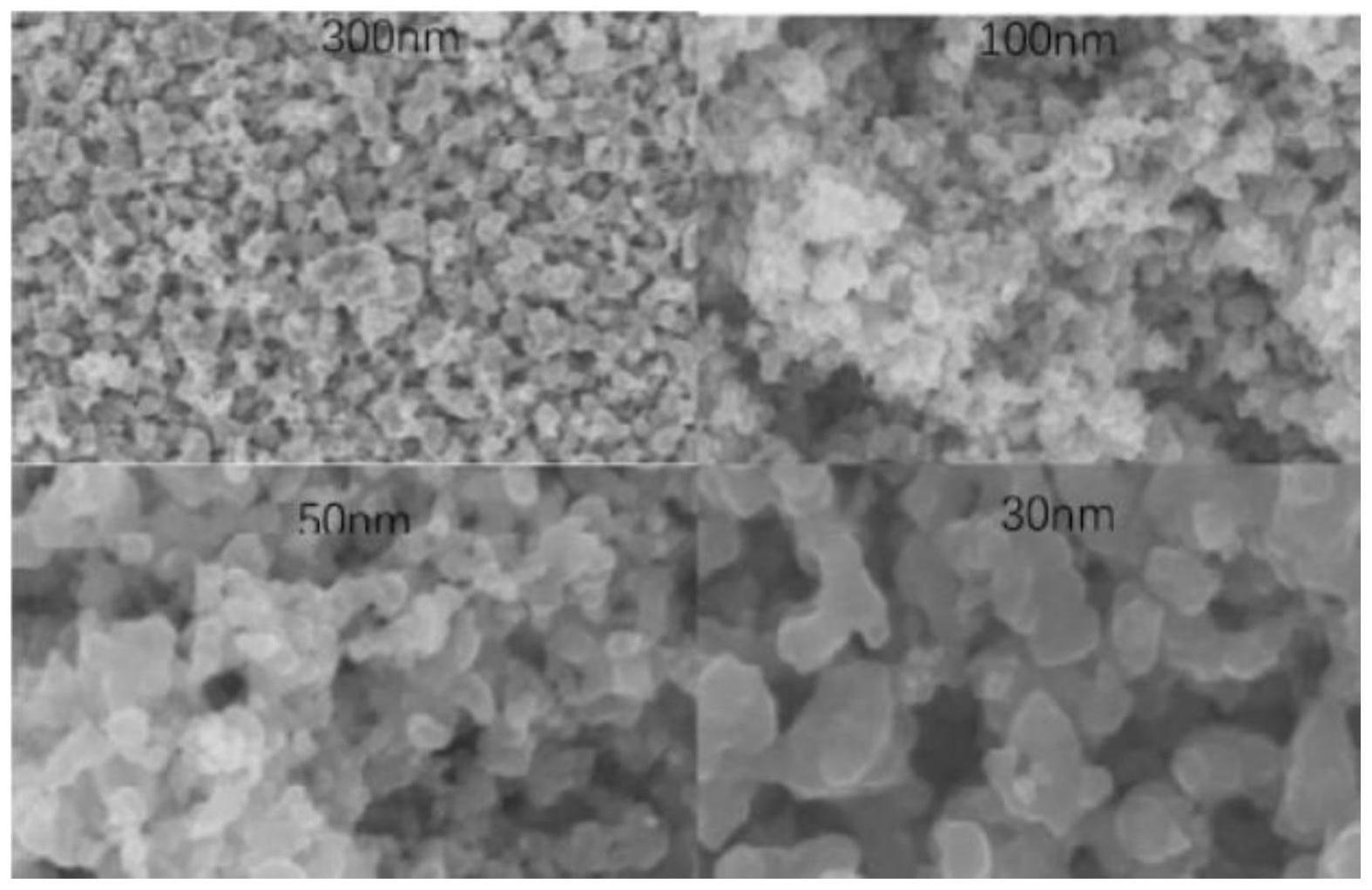

18.图2为实施例1纳米光吸收剂镀层表面的显微结构图。

19.图中数字表示:

20.1-透光性基底,2-纳米光吸收剂镀层,3-纳米光催化剂镀层。

具体实施方式

21.下面结合具体实施例对本发明作进一步详细说明。

22.实施例1:

23.s1、选择15cm

×

15cm石英片作为透光性基底。透光性基底是作为纳米光吸收剂镀层与纳米光催化剂镀层的沉积基础,为了使光能够透过透光性基底照射到纳米光吸收剂镀层,透光性基底需要是透光材料,优选高透光性的材料。

24.s2、将乙酰丙酮酸铜与乙醇以1:5的质量比混合,制成光吸收前驱液。利用惰性气体氩气为光吸收前驱液的载气将光吸收前驱液鼓入cvd化学镀膜设备,载气的喷速为100sccm,氧气的流量为500sccm,在有催化剂的情况下让光吸收前驱液反应生成纳米级cu2o进行一次镀膜于透光性基底1上。 cvd化学镀膜设备中的腔体压力为1bar,脉冲频率为4hz,脉宽为1ms,蒸发温度为120℃,沉积温度为250℃,形成一层厚度100nm的纳米光吸收剂镀层2。

25.该步骤主要发生如下反应:

[0026][0027]

此处的乙醇为液态,可以乙酰丙酮酸铜分散为溶液。氧气等辅助气体会参与反应,生成的气体和水会被吹走。氩气采用鼓泡的方式将很低含量的光吸收前驱液带到cvd化学镀膜设备中反应以便生成纳米cu2o沉积在透光性基底1上,因为这个含量很低,所以纳米光吸收剂镀层2的镀膜厚度可以得到很有效的控制。载气可以用其他惰性气体取代。

[0028]

如图2所示,纳米光吸收剂镀层2表面由直径约40nm的均匀颗粒组成,为了进一步提升催化效果,纳米光吸收剂镀层2的表面颗粒直径不小于纳米光吸收剂镀层2颗粒平均直径的85%。

[0029]

s3、将硝酸银与四氯化钛以1:5的质量比混合,制成光催化前驱液。利用惰性气体氩气为光催化前驱液的载气将光催化前驱液鼓入cvd化学镀膜设备,载气的喷速为100sccm,水蒸汽的流量为20sccm,乙醇蒸汽的流量为20sccm,氧气的流量为500sccm,在有催化剂的情况下将光催化前驱液二次镀膜于纳米光吸收剂镀层2上,cvd化学镀膜设备中的腔体压力为 1bar,脉冲频率为4hz,脉宽为1ms,蒸发温度为120℃,沉积温度为250℃,形成一层厚度320nm的纳米光催化剂镀层3。纳米光吸收剂镀层2与纳米光催化剂镀层3总共两层,总厚度为420nm。水蒸气、乙醇、氧气等辅助气体会参与反应,生成的气体和水会被吹走。

[0030]

该步骤主要发生如下反应:

[0031][0032][0033]

四氯化钛为液态,可以将硝酸银分散为溶液。乙醇蒸汽、水蒸汽、氧气等辅助气体会参与反应,生成的气体和水会被吹走。氩气采用鼓泡的方式将很低含量的光催化前驱液带到cvd化学镀膜设备中反应以便生成纳米 ag-tio2沉积在纳米光吸收剂镀层2上,因为这个含量很低,所以纳米光催化剂镀层3的镀膜厚度可以得到很有效的控制。载气可以用其他惰性气体取代。

[0034]

纳米光催化剂镀层3的表面颗粒直径不小于纳米光催化剂镀层3颗粒平均直径的85%,其催化效果显著提升。

[0035]

纳米光吸收剂镀层2需要收集光能并提供给纳米光催化剂镀层3,纳米光催化剂镀层用来吸附co2,光能则用来让co2分解成co和o2。co能重新收集起来,再供应燃烧使用。

[0036]

同样用化学气相沉积的方法,制造15cm

×

15cm的tio2载板(对照例1) 和cu2o-tio2载板(对照例2)与cu2o-ag-tio2载板(实施例1)进行比较实验,纳米光催化剂镀层的厚度都控制在420

±

10nm,且表面颗粒直径不小于颗粒平均直径的85%。

[0037]

测试方法:

[0038]

1、吸光度测试:采用inesa 7230g可见分光光度计光谱仪,将实施例 1与对照例1-2的单载板分别放入光谱仪中,用200-800nm之间每隔100nm 波长的光波一起照射到载板上,光谱仪直接显示不同波长的吸光度示数。三种载板在不同波长的光照下的吸光度变化检测结果见表1。

[0039]

2、co浓度测试:将实施例1与对照例1-2的载板安装于15cm

×

15cm

ꢀ×

10cm的密闭

空间内,催化剂镀层都朝向密闭空间内,密闭空间内空气循环流动,三个单载板在同一时间点用自然光照射,然后用co浓度测试仪检测密闭空间内的co浓度。三种载板的密闭空间内co浓度随时间的变化见表2。

[0040]

表1:不同波长的光照下的吸光度变化表

ꢀꢀ

单位:1

[0041]

波长/nm200300400500600700800tio2载板10.90.20.30.20.20.1cu2o-tio2载板1.210.40.50.50.50.4cu2o-ag-tio2载板1.61.40.70.70.811.1

[0042]

表2:co浓度随时间的变化表

ꢀꢀ

单位:ppm

[0043]

时间/min20407090120140160tio2载板23253230313131cu2o-tio2载板37394140424242cu2o-ag-tio2载板44596875909090

[0044]

由表1和表2可知,实施例1对各个波长的光线吸收度均优于tio2载板和cu2o-tio2载板。在其他条件一样的情况下,实施例1的载板也可以得到更高的co转化浓度,即实施例1对co2具有更好的还原效率。

[0045]

如图1所示,当太阳光从透光性基底1顶部摄入,光线会穿过透光性基底1到达纳米光吸收剂镀层2,使得大部分太阳光可以得到有效吸收后,再将光能传递给下一层的纳米光催化剂镀层3,纳米光催化剂镀层3再将 co2转化为co。相比,传统的光催化剂仅是一种催化材料,是将催化材料负载在某个物质表面,吸收光和co2的还原均在含催化剂的表面完成,光吸收与光催化存在竞争关系,催化剂的利用率比较低。本发明中的纳米光吸收剂镀层2一侧专为光吸收,纳米光催化剂镀层3一侧专为光催化,互相不会遮挡,不会有竞争关系,光催化反应效率能够更优化。本发明co2的还原系统可独立使用或多模块矩阵式使用,而并非仅是一种材料,此透光性基底可直接作为玻璃幕墙、户外分布式布置或co2的收集处置用。

[0046]

实施例2:

[0047]

s1、选择20cm

×

20cm玻璃板作为透光性基底1。

[0048]

s2、将乙酰丙酮酸铜与乙醇以1:10的质量比混合,制成光吸收前驱液。采用cvd化学镀膜设备,以惰性气体氩气为载气,载气喷速为300sccm,氧气流量为1000sccm,在有催化剂的情况下将光吸收前驱液气相沉积在透光性基底上,cvd化学镀膜设备中的腔体压力为30bar,脉冲频率为30hz,脉宽为2ms,蒸发温度为160℃,沉积温度为300℃,形成两层总厚度20nm 的纳米光吸收剂镀层2。

[0049]

s3、将硝酸银与四氯化钛以1:10的质量比混合,制成光催化前驱液。以惰性气体氩气为载气,载气的喷速为300sccm,水蒸汽的流量为60sccm,乙醇蒸汽的流量为60sccm,氧气的流量为1000sccm,在有催化剂的情况下将光催化前驱液气相沉积在纳米光吸收剂镀层2的外表面,cvd化学镀膜设备中的脉冲频率为30hz,脉宽为2ms,蒸发温度为160℃,沉积温度为300℃,腔体压力为30bar,形成三层总厚度180nm的纳米光催化剂镀层3。纳米光吸收剂镀层2与纳米光催化剂镀层3总共五层,总厚度为200nm。

[0050]

实施例3:

[0051]

s1、准备25cm

×

25cm有机玻璃板作为透光性基底1。

[0052]

s2、将乙酰丙酮酸铜与乙醇以1:15的质量比混合,制成光吸收前驱液。采用cvd化学镀膜设备,以惰性气体氩气为载气,载气的喷速为500sccm,氧气的流量为2000sccm,在有催化剂的情况下将光吸收前驱液气相沉积在透光性基底1上,cvd化学镀膜设备中的腔体压力为50bar,脉冲频率为50hz,脉宽为5ms,蒸发温度为200℃,沉积温度为350℃,形成两层总厚度150nm 纳米光吸收剂镀层2。

[0053]

s3、将硝酸银与四氯化钛以1:15的质量比混合,制成光催化前驱液。采用cvd化学镀膜设备,以惰性气体氩气为光催化前驱液的载气,载气的喷速为300sccm,水蒸汽流量为60sccm,乙醇蒸汽流量为60sccm,氧气流量为1000sccm,在有催化剂的情况下将光催化前驱液气相沉积在纳米光吸收剂镀层2的外表面,cvd化学镀膜设备中的腔体压力为50bar,脉冲频率为50hz,脉宽为5ms,蒸发温度为200℃,沉积温度为350℃,形成两层总厚度850nm的纳米光催化剂镀层3。纳米光吸收剂镀层2与纳米光催化剂镀层3总共四层,总厚度为1000nm。

[0054]

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1