一种铜离子吸附树脂的生产工艺的制作方法

1.本发明涉及金属离子吸附树脂的生产工艺,具体是一种利用生产对羟基苯甘氨酸的副产物邻羟基苯甘氨酸合成铜离子吸附树脂的生产工艺,产出的铜离子吸附树脂能应用于电镀废水以及铜矿废水的处理。

背景技术:

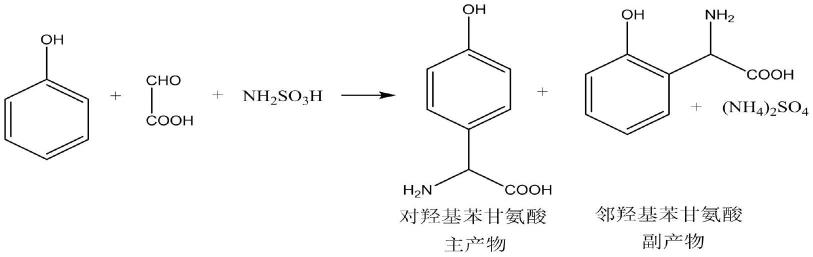

2.目前生产混旋对羟基苯甘氨酸(phpg)是采用苯酚、乙醛酸和氨基磺酸一锅法合成。反应方程式如下:

[0003][0004]

由于酚羟基是邻对定位基,因此上述反应的副产物邻羟基苯甘氨酸不可避免地要产生。实际生产经验证明:对位产物和邻位产物的摩尔比为4~4.5:1,即生成4~4.5摩尔对羟基苯甘氨酸,就会同时生成1摩尔邻羟基苯甘氨酸。

[0005]

反应结束后,用氨水中和出对羟基苯甘氨酸;母液经mvr浓缩,副产硫酸铵;浓缩母液降温后,邻羟基苯甘氨酸析出;由于邻羟基苯甘氨酸没有市场应用,只能作为固废处理,处理成本较高。

技术实现要素:

[0006]

本发明针对现有技术存在的缺点,提供一种铜离子吸附树脂的生产工艺,该树脂对铜离子有特异性的选择性吸附,吸附能力达到市场上同类树脂性能的 98%。

[0007]

为此,本发明采取如下的技术方案:一种铜离子吸附树脂的生产工艺,其特征在于包括以下步骤:

[0008]

(1)预处理:取出主要成分为邻羟基苯甘氨酸,少量对羟基苯甘氨酸和硫酸铵的泥状物,加入30-35%液碱,搅拌溶解,减压蒸馏赶去生成的氨和多余的水分,得到深红色粘稠液体。

[0009]

(2)聚合:升温,分批加入多聚甲醛,搅拌反应;

[0010]

(3)造粒、固化:趁热倒入模具中造粒、固化;

[0011]

(4)活化:将固化后的树脂颗粒放入水中,剧烈搅拌,破坏表面的固化的膜,同时溶解树脂中包夹的可溶性盐,进而形成孔隙,最终增大树脂的比表面积;

[0012]

(5)清洗、包装,得到成品。

[0013]

作为优选,步骤(1)中,所述蒸馏结束时,取样检测邻羟基苯甘氨酸和对羟基苯甘

氨酸的总浓度不低于50%。

[0014]

作为优选,步骤(1)中所述蒸馏结束时,检测ph值,保证ph≥14。

[0015]

作为优选,步骤(2)中,所述聚合是先投入计量的多聚甲醛,升温至 80-90℃,搅拌反应2~3h,同时监测ph值,当ph《7时,补加30-35%液碱,使得体系的ph保持在7-11之间。投入的多聚甲醛与邻羟基苯甘氨酸和对羟基苯甘氨酸之和的摩尔比为1.2~1.4:1,反应至体系无气泡放出,继续保温反应 1h后放料。

[0016]

作为优选,步骤(2)中,投入的多聚甲醛与邻羟基苯甘氨酸和对羟基苯甘氨酸之和的摩尔比为1.2~1.25:1。

[0017]

作为优选,步骤(3)中,将模具放入高温烘箱中,烘箱设置170℃恒温,固化时间10-12h;固化结束后,烘箱设置200℃恒温,持续2h;烘箱保持微负压,排出水蒸气,固化结束后,关闭烘箱,自然降温至室温。

[0018]

作为优选,步骤(4)中,从模具中倒出树脂颗粒,投入整形机中,加水,利用树脂颗粒之间的摩擦作用,磨去树脂不规则的棱角和表面固化的膜,同时溶解树脂中包夹的可溶性盐,形成孔隙,最终增大树脂的比表面积,最后经过振动筛筛选出合格粒径的树脂颗粒。

[0019]

作为优选,步骤(5)中合格粒径的树脂颗粒进入清洗机中,清洗至硫酸根离子小于50ppm,沥干水分,包装,得到成品。

[0020]

本发明利用对羟基苯甘氨酸生产过程中,产生的副产物邻羟基苯甘氨酸,经过与多聚甲醛缩合,同时因为无机盐(硫酸钠)的存在,形成了具有空间网状空隙的树脂。经测试,该树脂对铜离子有特异性的选择性吸附,吸附能力达到市场上同类树脂性能的98%。

具体实施方式

[0021]

下面对本发明作进一步详细描述。

[0022]

对羟基苯甘氨酸混旋合成反应结束后,用氨水中和出对羟基苯甘氨酸;母液经mvr浓缩,副产硫酸铵;浓缩母液降温后,邻羟基苯甘氨酸析出,经板框压滤得到黄色泥状物(以下简称泥状物)。经分析,其主要成分为邻羟基苯甘氨酸,少量对羟基苯甘氨酸和硫酸铵。

[0023]

本发明的目的是利用泥状物中的邻羟基苯甘氨酸和对羟基苯甘氨酸与甲醛进行缩聚,得到具有甘氨酸结构的树脂。

[0024]

本发明是将无市场应用的邻羟基苯甘氨酸转化为有价值的产品。发明人研究后发现具有甘氨酸结构的树脂对金属离子有吸附作用

[0025]

由邻羟基苯甘氨酸本身的结构特点来看,苯环上没有被取代的酚羟基邻位和对位均可以进行聚合(如下所示)。

[0026][0027]

对比例1:(验证实验,验证泥状物能否与甲醛实现酚醛树脂的缩聚反应。)

[0028]

取500克泥状物,加入32%液碱,搅拌至完全溶清,减压蒸馏出产生的氨气,得到深

红色液体。检测ph》14。投入37%的甲醛水溶液,升温至60-70℃,搅拌反应2~3h,反应至体系无气泡放出,继续保温反应1h后放料至托盘中,放入烘箱105℃烘干12h,得到红色凝胶状固体。结论:泥状物可以与甲醛发生聚合反应。

[0029]

对比例2:

[0030]

取500克泥状物,加入32%液碱,搅拌至完全溶清,减压蒸馏出产生的氨气,得到深红色液体。检测ph》14。取样检测,邻羟基苯甘氨酸和对羟基苯甘氨酸之和的浓度为25%,继续减压浓缩至邻羟基苯甘氨酸和对羟基苯甘氨酸之和的浓度为50%;投入多聚甲醛固体,多聚甲醛(折算为甲醛)与邻羟基苯甘氨酸和对羟基苯甘氨酸之和的摩尔比为1.1:1,升温至60-70℃,搅拌反应2~3h,反应至体系无气泡放出,继续保温反应1h后放料至托盘中,形成薄膜,放入烘箱105℃烘干12h,得到红色固体,外表为固体,内部为凝胶状固体。将红色固体粉碎后,加入水中,搅拌浸泡,检测水相中邻羟基苯甘氨酸和对羟基苯甘氨酸的浓度,计算得约有10%的邻羟基苯甘氨酸和对羟基苯甘氨酸没有发生聚合反应。

[0031]

实施例1:

[0032]

取500克泥状物,加入32%液碱,搅拌至完全溶清,减压蒸馏出产生的氨气和多余的水分,得到深红色液体。检测ph》14。取样检测,邻羟基苯甘氨酸和对羟基苯甘氨酸之和的浓度为50%;投入多聚甲醛固体,多聚甲醛(折算为甲醛)与邻羟基苯甘氨酸和对羟基苯甘氨酸之和的摩尔比为1.5:1,升温至 80-90℃,搅拌反应2~3h,反应至体系无气泡放出,继续保温反应1h后放料至托盘中,形成薄膜,放入烘箱105℃烘干12h,得到红色固体,内外均为固体,但是其中包含了不规则的气泡;将红色固体粉碎后,加入水中,搅拌浸泡,检测水相中邻羟基苯甘氨酸和对羟基苯甘氨酸的浓度,未检出邻羟基苯甘氨酸和对羟基苯甘氨酸。

[0033]

实施例2:

[0034]

取500克泥状物,加入32%液碱,搅拌至完全溶清,减压蒸馏出产生的氨气和多余的水分,得到深红色液体。检测ph》14。取样检测,邻羟基苯甘氨酸和对羟基苯甘氨酸之和的浓度为50%;投入多聚甲醛固体,多聚甲醛(折算为甲醛)与邻羟基苯甘氨酸和对羟基苯甘氨酸之和的摩尔比为1.4:1,升温至 80-90℃,搅拌反应2~3h,反应至体系无气泡放出,继续保温反应1h后放料至托盘中,形成薄膜,放入烘箱105℃烘干12h,得到红色固体,内外均为固体,气泡较少;将红色固体粉碎后,加入水中,搅拌浸泡,检测水相中邻羟基苯甘氨酸和对羟基苯甘氨酸的浓度,未检出邻羟基苯甘氨酸和对羟基苯甘氨酸。

[0035]

实施例3:

[0036]

取500克泥状物,加入32%液碱,搅拌至完全溶清,减压蒸馏出产生的氨气和多余的水分,得到深红色液体。检测ph》14。取样检测,邻羟基苯甘氨酸和对羟基苯甘氨酸之和的浓度为50%;投入多聚甲醛固体,多聚甲醛(折算为甲醛)与邻羟基苯甘氨酸和对羟基苯甘氨酸之和的摩尔比为1.2:1,升温至80-90℃,搅拌反应2~3h,反应至体系无气泡放出,继续保温反应1h后放料至托盘中,形成薄膜,放入烘箱105℃烘干12h,得到红色固体,内外均为固体,基本无气泡;将红色固体粉碎后,加入水中,搅拌浸泡,检测水相中邻羟基苯甘氨酸和对羟基苯甘氨酸的浓度,未检出邻羟基苯甘氨酸和对羟基苯甘氨酸。

[0037]

对比例3:

[0038]

按照实施例3的工艺条件,进行聚合反应,得到反应液倒入自制的模具中,放入105℃烘箱中烘干12h,取出后,发现颗粒内部未能完全固化,呈凝胶状。

[0039]

对比例4:

[0040]

按照实施例3的工艺条件,进行聚合反应,得到反应液倒入自制的模具中,放入170℃烘箱中烘干12h,取出后,发现颗粒内外都完成了固化;颗粒与模具之间存在粘连,不易脱模。

[0041]

实施例4:

[0042]

按照实施例3的工艺条件,进行聚合反应,得到反应液倒入自制的模具中,放入170℃烘箱中烘干12h;继续在200℃下烘干2h;冷却后取出,发现颗粒内外都完成了固化,且颗粒与模具之间不存在粘连。

[0043]

实施例5:

[0044]

按照实施例4的工艺条件,得到的树脂颗粒与水和石英砂一起搅拌,筛分后得到规整的球形树脂。水洗至洗水的硫酸根离子浓度低于50ppm,得到产品。

[0045]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1