捕集水泥窑烟气CO2协同制备低碳水泥的方法及得到的产品与流程

捕集水泥窑烟气co2协同制备低碳水泥的方法及得到的产品

技术领域

1.本技术属于co2捕集与工业尾废资源再利用领域,具体涉及一种利用大宗固体废弃物钢渣连续捕集水泥窑烟气co2协同制备低碳水泥的方法及得到的产品。

背景技术:

2.水泥是国民经济建设的重要基础原材料,水泥工业的持续发展是支撑社会发展的重要基础和刚性需求,然而水泥工业作为能源密集型产业,水泥的生产也是碳排放主要来源之一。相关统计数据表明,2020年我国水泥行业co2排放量超14亿吨,约占全国co2排放总量的13%。2021年1月16日,中国建筑材料联合会向全行业发出了《推进建筑材料行业碳达峰、碳中和行动倡议书》,明确要求我国建筑材料行业要在2025年前全面实现碳达峰,水泥等行业要在2023年前率先实现碳达峰。随着国家“双碳政策”的陆续制定与施行,水泥工业的碳减排压力愈发突出。

3.目前,含co2工业烟气的碳捕集手段主要包括有机胺吸附法、膜分离法、低温分离法。其中,有机胺吸附法和膜分离法存在分离介质成本高、损耗大且单位时间处理量较低等问题;低温分离法也存在能耗过高、设备复杂等缺陷。此外,水泥窑烟气具有排放量大、烟气成分复杂、co2浓度较低等特点,上述co2捕集分离手段难以简单复制应用于水泥窑烟气co2的捕集固定,目前水泥工业烟气co2的大规模捕集、固定与利用技术仍极为匮乏。

4.co2矿化捕集与封存是指利用co2与高碱度天然矿物或工业固体废弃物在一定条件下反应生成碳酸盐,进而实现co2的永久捕集与固定。co2矿化捕集技术具有封存产物稳定性高、封存矿物来源广泛,被视为一类极具潜力的co2减排技术。钢渣是一类典型的高碱度固体废弃物,其化学组成中cao含量可达40-60%,具有较高的co2矿化活性,利用钢渣实现工业烟气co2的捕集与固定具有广阔的应用前景。此外,相关研究表明,钢渣的co2矿化产物具有较高的水化反应活性,且固碳钢渣的安定性亦得到大幅提升,固碳钢渣在水泥工业中可替代高活性混合材应用于水泥的生产。

5.现有的公开文献数据表明,利用钢渣矿化捕集co2存在反应条件较为严苛、矿化捕集效率差异较大、无法实现连续捕集等问题,这使得工业烟气的co2的矿化捕集技术难以展开规模化应用。因此,探索利用钢渣实现对水泥窑烟气co2的连续、高效矿化捕集,对于水泥工业的碳减排以及大宗工业固废钢渣的资源化利用具有重大学术价值和环境效益。

技术实现要素:

6.本发明要解决的技术问题是:为解决现有技术中的不足,从而提供一种能够进行连续捕集的效率高的钢渣连续矿化捕集水泥窑烟气co2协同制备低碳水泥的方法及得到的水泥。

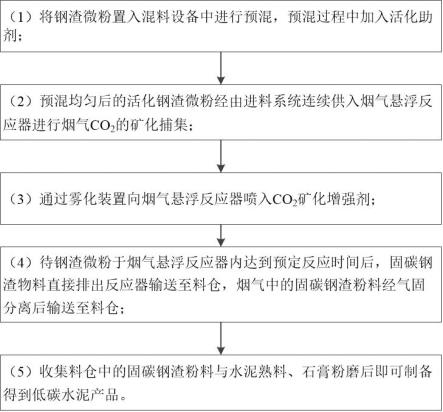

7.本发明解决其技术问题所采用的技术方案是:本技术提供一种捕集水泥窑烟气co2协同制备低碳水泥的方法,包括以下步骤:(1)将钢渣微粉置入混料设备中进行预混,预混过程中加入活化助剂,所述活化助

剂是质量比为92~98:1~2:0.5~1.5:0.5~1.5:0.1~0.5的水、碳酸钠、水杨酸、酒石酸和聚羧酸组成的混合液;(2)预混均匀后的活化钢渣微粉经由进料系统连续供入烟气悬浮反应器进行烟气co2的矿化捕集,所述烟气来源于干法回转窑窑尾废气烟道,烟气中co2浓度为10~30%;(3)通过雾化装置向烟气悬浮反应器喷入co2矿化增强剂;(4)待钢渣微粉于烟气悬浮反应器内达到预定反应时间后,固碳钢渣物料直接排出反应器输送至料仓,烟气中的固碳钢渣粉料经气固分离后输送至料仓;(5)收集料仓中的固碳钢渣粉料与水泥熟料、石膏粉磨后即可制备得到低碳水泥产品;步骤(3)中co2矿化增强剂的组成为:95~100质量份水、0.5~1.5质量份乙二胺四乙酸、0.1~1质量份羟乙基二异丙醇胺;或者,步骤(3)中co2矿化增强剂的组成为:90~100质量份水、1~3质量份乙二胺四乙酸、0.5~1.5质量份n,n-二甲基乙酰胺、0.1~1质量份哌嗪、0.1~1质量份羟乙基二异丙醇胺;co2矿化增强剂的使用量为步骤(1)中的钢渣微粉的质量的1~10%。

8.本技术的方法,在步骤(1)中,所述钢渣微粉颗粒粒径范围为150~250目。

9.本技术的方法,在步骤(1)中,所述混料设备为连续式螺带混合机或连续式无重力混合机。

10.本技术的方法,在步骤(1)中活化助剂的掺量为钢渣微粉质量的3-10%。

11.本技术的方法,在步骤(2)中烟气反应器为气-固悬浮床式反应器。

12.本技术的方法,在步骤(3)中雾化装置为间歇式脉冲雾化器,经由脉冲雾化器喷入的co2矿化增强剂液滴尺寸范围为3~150微米,脉冲周期30~240s,脉冲宽度0.5~5s。

13.本技术的方法,在骤(4)中,钢渣微粉在反应器内的连续悬浮反应时间为10-30分钟。

14.本技术的方法,在步骤(4)中,气固分离后的尾气经过增湿处理后再次汇入烟气悬浮反应器内。

15.本技术的方法,增湿处理通过鼓泡增湿塔或者喷雾增湿塔实现。

16.本技术还提供由上述方法制备得到的低碳水泥。

17.本发明的有益效果是:(1)通过气-固悬浮床式反应器,利用大宗固体废弃物钢渣作为捕集介质,实现水泥窑烟气co2的连续式捕集,有效降低烟气排放的co2浓度并实现co2的永久固定封存。

18.(2)通过预混活化、co2矿化强化剂间歇式脉冲喷雾等工艺手段显著提高连续捕集工况下水泥窑烟气co2矿化捕集效率,最优工艺条件下单位质量钢渣微粉20分钟内co2矿化捕集量可达6.94%,co2捕集效率较无co2矿化强化工艺条件下提升204%。

19.(3)烟气脱碳后端产品(固碳钢渣微粉)可替代至少30%水泥熟料应用于水泥的生产,有效降低水泥生产的碳排放及优质资源消耗。

附图说明

20.下面结合附图和实施例对本技术的技术方案进一步说明。

21.图1 为利用钢渣连续矿化捕集水泥窑烟气co2协同制备低碳水泥的工艺流程图。

22.图2 为对比例1中原状钢渣微粉及对比例2、实施例3固碳钢渣微粉x射线衍射谱图。

23.图3和图4均为实施例3中固碳钢渣微粉的微观形貌图。

具体实施方式

24.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

25.实施例1本实施例提供一种利用钢渣连续矿化捕集水泥窑烟气co2协同制备高性能低碳水泥的工艺方法,包括以下工艺流程:(1)选取颗粒粒径150目的原状钢渣微粉投料至连续式无重力混合机进行混合,预混过程中加入活化助剂,所述活化助剂为活化助剂是质量比为92:1:0.5:0.5:0.1的水、碳酸钠、水杨酸、酒石酸和聚羧酸组成的混合液,活化助剂使用量(质量)为钢渣微粉质量的3%;(2)预混均匀后的活化钢渣微粉经由进料系统连续供入烟气悬浮反应器进行烟气co2的矿化捕集,即向烟气悬浮反应器内持续通入干法回转窑窑尾废气,烟气中co2浓度为10%,并将分散均匀后的活化钢渣微粉经输送机构连续供入烟气悬浮反应器至物料达到悬浮沸腾状态,物料悬浮反应20分钟后得到固碳钢渣微粉;(3)物料悬浮反应期间内经由脉冲雾化装置向反应器烟气悬浮反应器内间歇式喷入co2矿化增强剂,co2矿化增强剂的组成为:95份水、0.5份乙二胺四乙酸、0.1份羟乙基二异丙醇胺,经由脉冲雾化器喷入的co2矿化增强剂液滴尺寸范围为3微米,脉冲周期240s,脉冲宽度2s,co2矿化增强剂的使用量(质量)为(1)步骤中的钢渣微粉的质量的2%;(4)待钢渣微粉于烟气悬浮反应器内同水泥窑烟气连续反应10分钟后,固碳钢渣物料直接排出反应器输送至料仓,烟气中的固碳钢渣粉料经气固分离后输送至料仓,气固分离后的尾气经鼓泡增湿塔进行增湿处理后可再次汇入烟气悬浮反应器进行烟气co2的循环矿化捕集,或者经过处理后达到环保标准后进行排放;(5)将收集料仓中的固碳钢渣粉料与水泥熟料、石膏粉磨后即可制备得到低碳水泥产品。比如常见的可以将30份固碳钢渣产品与65份水泥熟料、5份脱硫石膏粉磨得到低碳水泥产品。

26.实施例2本实施例提供一种利用钢渣连续矿化捕集水泥窑烟气co2协同制备高性能低碳水泥的工艺方法,包括以下工艺流程:(1)选取颗粒粒径200目的原状钢渣微粉投料至连续式无重力混合机进行混合,预混过程中加入活化助剂,所述活化助剂为活化助剂是质量比为98:1.5: 1.5: 1.5: 0.5的水、碳酸钠、水杨酸、酒石酸和聚羧酸组成的混合液,活化助剂使用量为钢渣微粉质量的5%;(2)预混均匀后的活化钢渣微粉经由进料系统连续供入烟气悬浮反应器进行烟气co2的矿化捕集,即向烟气悬浮反应器内持续通入干法回转窑窑尾废气,烟气中co2浓度为20%,并将分散均匀后的活化钢渣微粉经输送机构连续供入烟气悬浮反应器至物料达到悬

浮沸腾状态,物料悬浮反应20分钟后得到固碳钢渣微粉;(3)物料悬浮反应期间内经由脉冲雾化装置向反应器烟气悬浮反应器内间歇式喷入co2矿化增强剂,co2矿化增强剂的组成为:100份水、1.5份乙二胺四乙酸、1份羟乙基二异丙醇胺,经由脉冲雾化器喷入的co2矿化增强剂液滴尺寸范围为150微米,脉冲周期30s,脉冲宽度0.5s,co2矿化增强剂的使用量为(1)步骤中的钢渣微粉的质量的5%;(4)待钢渣微粉于烟气悬浮反应器内同水泥窑烟气连续反应30分钟后,固碳钢渣物料直接排出反应器输送至料仓,烟气中的固碳钢渣粉料经气固分离后输送至料仓,气固分离后的尾气经鼓泡增湿塔进行增湿处理后可再次汇入烟气悬浮反应器进行烟气co2的循环矿化捕集,或者经过处理后达到环保标准后进行排放;(5)将收集料仓中的固碳钢渣粉料与水泥熟料、石膏粉磨后即可制备得到低碳水泥产品。比如常见的可以将30份固碳钢渣产品与65份水泥熟料、5份脱硫石膏粉磨得到低碳水泥产品。

27.实施例3本实施例提供一种利用钢渣连续矿化捕集水泥窑烟气co2协同制备高性能低碳水泥的工艺方法,包括以下工艺流程:(1)选取颗粒粒径250目的原状钢渣微粉投料至连续式无重力混合机进行混合,预混过程中加入活化助剂,所述活化助剂为活化助剂是质量比为95:2: 1.2: 1.2: 0.3的水、碳酸钠、水杨酸、酒石酸和聚羧酸组成的混合液,活化助剂使用量为钢渣微粉质量的10%;(2)预混均匀后的活化钢渣微粉经由进料系统连续供入烟气悬浮反应器进行烟气co2的矿化捕集,即向烟气悬浮反应器内持续通入干法回转窑窑尾废气,烟气中co2浓度为30%,并将分散均匀后的活化钢渣微粉经输送机构连续供入烟气悬浮反应器至物料达到悬浮沸腾状态,物料悬浮反应20分钟后得到固碳钢渣微粉;(3)物料悬浮反应期间内经由脉冲雾化装置向反应器烟气悬浮反应器内间歇式喷入co2矿化增强剂,co2矿化增强剂的组成为: co2矿化增强剂由96.5份水、1.5份乙二胺四乙酸、1份n,n-二甲基乙酰胺、0.5份哌嗪、0.5份羟乙基二异丙醇胺组成,经由脉冲雾化器喷入的co2矿化增强剂液滴尺寸范围为150微米,脉冲周期50s,脉冲宽度5s,co2矿化增强剂的使用量为(1)步骤中的钢渣微粉的质量的5%;(4)待钢渣微粉于烟气悬浮反应器内同水泥窑烟气连续反应20分钟后,固碳钢渣物料直接排出反应器输送至料仓,烟气中的固碳钢渣粉料经气固分离后输送至料仓,气固分离后的尾气经鼓泡增湿塔进行增湿处理后可再次汇入烟气悬浮反应器进行烟气co2的循环矿化捕集,或者经过处理后达到环保标准后进行排放;(5)将收集料仓中的固碳钢渣粉料与水泥熟料、石膏粉磨后即可制备得到低碳水泥产品。比如常见的可以将30份固碳钢渣产品与65份水泥熟料、5份脱硫石膏粉磨得到低碳水泥产品。

28.实施例4本实施例中采用的原状钢渣微粉及生产方法与实施例3相同。

29.本实施例中制备固碳钢渣微粉的步骤与实施例3不同之处在于步骤(2)中co2矿化增强剂脉冲雾化喷入量为原状钢渣微粉总质量的8%,钢渣微粉悬浮反应时间为缩短至10分钟。

30.实施例5本实施例中采用的原状钢渣微粉及生产方法与实施例3基本相同。

31.本实施例中制备固碳钢渣微粉的步骤与实施例3不同之处在于步骤(3)中co2矿化增强剂的组成为:90份水、1份乙二胺四乙酸、0.5份n,n-二甲基乙酰胺、0.1份哌嗪、0.1份羟乙基二异丙醇胺;co2矿化增强剂的使用量为(1)步骤中的钢渣微粉的质量的1%。

32.实施例6本实施例中采用的原状钢渣微粉及生产方法与实施例3基本相同。

33.本实施例中制备固碳钢渣微粉的步骤与实施例3不同之处在于步骤(3)中co2矿化增强剂的组成为:98份水、2份乙二胺四乙酸、1份n,n-二甲基乙酰胺、0.5份哌嗪、0.5份羟乙基二异丙醇胺;co2矿化增强剂的使用量为(1)步骤中的钢渣微粉的质量的5%。

34.实施例7本实施例中采用的原状钢渣微粉及生产方法与实施例3基本相同。

35.本实施例中制备固碳钢渣微粉的步骤与实施例3不同之处在于步骤(3)中co2矿化增强剂的组成为:100份水、3份乙二胺四乙酸、1.5份n,n-二甲基乙酰胺、1份哌嗪、1份羟乙基二异丙醇胺;co2矿化增强剂的使用量为(1)步骤中的钢渣微粉的质量的10%。

36.实施例8本实施例中采用的原状钢渣微粉及生产方法与实施例3基本相同。

37.本实施例中制备固碳钢渣微粉的步骤与实施例3不同之处在于步骤(2)中经由脉冲雾化装置喷入的雾化co2矿化增强剂液滴尺寸110微米,脉冲周期30s,脉冲宽度0.5s。

38.实施例9本实施例中采用的原状钢渣微粉及生产方法与实施例3基本相同。

39.co2矿化增强剂的组成为:98份水、1份乙二胺四乙酸、0.6份羟乙基二异丙醇胺。

40.本实施例中制备固碳钢渣微粉的步骤与实施例3不同之处在于步骤(2)中经由脉冲雾化装置喷入的雾化co2矿化增强剂液滴尺寸85微米,脉冲周期90s,脉冲宽度2s。

41.实施例10本实施例中采用的原状钢渣微粉及生产方法与实施例3基本相同。

42.本实施例中制备固碳钢渣微粉的步骤与实施例3不同之处在于步骤(2)中经由脉冲雾化装置喷入的雾化co2矿化增强剂液滴尺寸30微米,脉冲周期60s,脉冲宽度3s。

43.实施例11本实施例中采用的原状钢渣微粉及生产方法与实施例3基本相同。

44.本实施例中制备固碳钢渣微粉的步骤与实施例3不同之处在于步骤(2)中经由脉冲雾化装置喷入的雾化co2矿化增强剂液滴尺寸10微米,脉冲周期60s,脉冲宽度5s。

45.实施例12本实施例中采用的原状钢渣微粉及活化助剂、co2矿化增强剂的浓度与掺量与实施例3相同。

46.本实施例中制备固碳钢渣微粉的步骤与实施例3不同之处在于步骤(2)中经由脉

冲雾化装置喷入的雾化co2矿化增强剂液滴尺寸为3微米,脉冲周期30s,脉冲宽度5s。

47.上述实施例中的所述步骤(4)中,气固分离后的尾气经过增湿处理后再次汇入烟气悬浮反应器内,从而实现循环捕集。增湿处理可以通过鼓泡增湿塔或者喷雾增湿塔实现。

48.对比例1本对比例中采用原状钢渣微粉制备水泥,水泥配比为30份原状钢渣微粉、65份水泥熟料、5份脱硫石膏。

49.对比例2本对比例中不使用活化助剂和co2矿化增强剂;具体工艺流程为:(1)选取颗粒粒径250目的原状钢渣微粉投料至连续式无重力混合机进行混合;(2)预混均匀后的活化钢渣微粉经由进料系统连续供入烟气悬浮反应器进行烟气co2的矿化捕集,即向烟气悬浮反应器内持续通入干法回转窑窑尾废气,烟气中co2浓度为30%,并将分散均匀后的活化钢渣微粉经输送机构连续供入烟气悬浮反应器至物料达到悬浮沸腾状态,物料悬浮反应20分钟后得到固碳钢渣微粉;(3)待钢渣微粉于烟气悬浮反应器内同水泥窑烟气连续反应20分钟后,固碳钢渣物料直接排出反应器输送至料仓,烟气中的固碳钢渣粉料经气固分离后输送至料仓,气固分离后的尾气经鼓泡增湿塔进行增湿处理后可再次汇入烟气悬浮反应器进行烟气co2的循环矿化捕集,或者经过处理后达到环保标准后进行排放;(4)将收集料仓中的固碳钢渣粉料与水泥熟料、石膏粉磨后即可制备得到低碳水泥产品。比如常见的可以将30份固碳钢渣产品与65份水泥熟料、5份脱硫石膏粉磨得到低碳水泥产品。

50.利用对比例1和2及实施例1-12中固碳钢渣微粉产品的灼减量差异对各实施例中固碳钢渣产品的烟气co2矿化捕集量进行定量分析;参照《yb/t 4328-2012 钢渣中游离氧化钙含量测定方法》将对比例1中原状钢渣粉及实施例1-12中固碳钢渣粉产品的游离氧化钙进行定量滴定;参照《gb/t 20491-2017 用于水泥和混凝土中的钢渣粉》进行对比例1及实施例1-12中低碳水泥产品进行6h压蒸膨胀率测试;参照《gb/t 17671-2021 水泥胶砂强度检验方法》对实施例1-12及对比例1中低碳水泥产品的7d和28d强度进行测定,相应结果如下表所示。

51.通过对比对比例1与实施例1-6可知,采用恰当的活化助剂、co2矿化增强剂的使用可显著提高单位时间内原状钢渣微粉的烟气co2捕集量。相较无助剂条件下(对比例1),最优助剂添加条件下(实施例9)钢渣微粉的co2捕集量提升幅度超200%,这表明活化助剂及co2矿化增强剂的选用,有效激发了钢渣中游离氧化钙及低活性硅酸钙矿相的反应活性,提高了钢渣微粉在水泥窑窑尾烟气等低二氧化碳浓度工况下的co2捕集效率。对比实施例7-12可知,co2矿化增强剂脉冲喷入气-固悬浮反应器内的液滴尺寸、脉冲周期及脉冲宽度可显著影响co2矿化增强剂的矿化增强效果,进而影响固碳钢渣产品的co2矿化捕集量、游离氧化钙含量以及相应低碳水泥产品的压蒸安定性及力学强度。

52.上述实施例表明,通过预混活化助剂、co2矿化增强剂的间歇式脉冲喷雾以及脉冲喷雾工艺条件的优化,可实现利用气-固悬浮床式反应器连续、高效矿化捕集烟气中低浓度co2,有效降低工业烟气碳排放。此外,经本发明工艺处理后的固碳钢渣产品其水化活性及压蒸安定性大幅提高,可作为高活性混合材应用于高性能低碳水泥产品的生产。

53.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1