一种锂离子电池正极材料的制备装置的制作方法

1.本发明涉及一种制备装置,尤其涉及一种锂离子电池正极材料的制备装置。

背景技术:

2.锂离子电池是当今国际公认的理想化学能源,具有循环寿命长、功率密度高、能量密度高、电压平台高等优点,被广泛用于移动电话、手提电脑等电子产品及电动汽车等领域。

3.目前,在锂离子电池正极材料的制备时,通过人工将一定量的原料加入至石臼内,然后经过研磨一段时间之后,再加入一定量的添加剂,使用搅拌工具对其进行搅拌,混合完成后,再将原料平铺在铝箔片上进行烘干,最后再将烘干的原料取出进行使用,但是这样的制备方式,不仅效率较低,而且锂离子电池正极材料产量较少。

4.因此,需要设计一种制备效率较高,且产量较多的锂离子电池正极材料的制备装置。

技术实现要素:

5.为了克服现有的通过人工使用石臼进行制备的方式效率较低,且产量较少的缺点,本发明的技术问题是:提供一种制备效率较高,且产量较多的锂离子电池正极材料的制备装置。

6.一种锂离子电池正极材料的制备装置,包括:底座,底座顶部固定设置有支架;第一导向杆,支架中部前后对称固定设置有第一导向杆;移动机构,两个第一导向杆之间设置有能够装取锂离子电池正极材料的移动机构;下料机构,支架上部设置有能够对多种原材料进行下料的下料机构。

7.进一步说明,移动机构包括:移动座,两个第一导向杆之间滑动式设置有移动座;支撑架,移动座顶部前后对称固定设置有支撑架;制备框,两个支撑架之间转动式设置有能够装取原料的制备框;推块,移动座上部左右对称转动式设置有推块;夹块,移动座右下部滑动式设置有夹块,夹块夹住制备框下部;第一弹性件,夹块与移动座之间前后对称连接有第一弹性件,第一弹性件套在夹块上;拉杆,夹块右部固定设置有拉杆;推杆,移动座顶部右侧前后对称固定设置有推杆;扭力弹簧,两个推块与移动座之间均前后对称连接有扭力弹簧,扭力弹簧套在推块上。

8.进一步说明,下料机构包括:料框,支架上部左右对称固定设置有料框;漏斗,料框底部固定设置有漏斗;挡板,漏斗下部转动式设置有挡板,右部的推块向左移动会与右部的挡板接触,左部的推块向右移动会与左部的挡板接触;第二导向杆,右部的挡板左部前后对称固定设置有第二导向杆,左部的挡板右部前后对称固定设置有相同的第二导向杆,第二导向杆与相近的漏斗滑动式连接;第二弹性件,挡板与相近的漏斗之间前后对称连接有第二弹性件,第二弹性件套在第二导向杆上。

9.进一步说明,还包括有能够对原料进行搅拌与研磨的研磨搅拌机构,研磨搅拌机

构包括:限位块,支架左上部前后对称滑动式设置有限位块;转环,两个限位块之间转动式设置有转环;双轴电机,转环上固定设置有双轴电机;研磨器,双轴电机下部的输出轴上固定设置有能够对原料进行研磨的研磨器;搅拌器,双轴电机上部的输出轴上固定设置有能够将添加剂与原理进行混合的搅拌器;固定环,转环前部内上下两侧均固定设置有固定环。

10.进一步说明,还包括有能够对转环进行固定的固定机构,固定机构包括:第一轴座,支架顶部左侧前后对称固定设置有第一轴座;第三导向杆,第一轴座上滑动式设置有第三导向杆;卡块,第三导向杆右端固定设置有卡块,卡块卡住限位块,推杆向左移动会与卡块接触;第三弹性件,卡块左侧与相近的第一轴座之间连接有第三弹性件,第三弹性件套在第三导向杆;第二轴座,前部的限位块顶部固定设置有第二轴座;卡柱,第二轴座上滑动式设置有卡柱,卡柱卡入相近的固定环内对转环进行固定;第四弹性件,卡柱与第二轴座后侧之间连接有第四弹性件,第四弹性件套在卡柱上。

11.进一步说明,还包括有能够将原料刮平的平铺机构,平铺机构包括:导轨,底座顶部固定设置有导轨;移动框,导轨左部滑动式设置有移动框;铝箔片,移动框内放置有铝箔片;固定架,导轨顶部左侧前后对称固定设置有固定架;刮板,两个固定架之间固定设置有能够将原料刮平的刮板。

12.进一步说明,还包括有能够将平铺的原料进行风干的风干机构,风干机构包括:外壳,底座顶部左侧固定设置有外壳;吹风机,外壳顶部固定设置有能够将平铺的原料进行风干的吹风机;温控器,外壳左侧固定设置有温控器;固定座,外壳内前后两侧均左右对称固定设置有固定座;加热管,四个固定座之间固定连接有加热管,加热管与温控器通过电性连接。

13.进一步说明,卡块底部为斜面。

14.采用了上述对本发明结构的描述可知,本发明的设计出发点、理念及优点是:1、通过移动座左右滑动,使得推块与挡板配合将料框打开,进而实现了对锂离子电池正极材料制备过程中快速添加多种原料,从而提高了制备效率和产量。

15.2、双轴电机的输出轴转动带动研磨器转动对原料进行研磨,双轴电机的输出轴转动带动搅拌器转动将制备框内的原料与添加剂进行混合,从而不再需要人工手动使用工具进行研磨与搅拌。

16.3、第四弹性件复位带动卡柱卡住固定环对转环进行固定,能够避免研磨器或者搅拌器转动运作时,使得转环转动影响制备效率。

17.4、工作人员推动制备框向左转动将混合完成的原料进行倾倒至铝箔片上,然后再推动移动框向左滑动至外壳内,然后通过吹风机运作进行吹风,风流经加热管变成热风吹至移动框内对原料进行风干。

附图说明

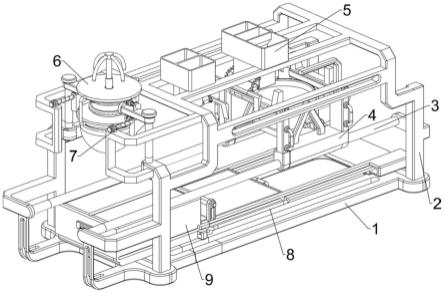

18.图1为本发明的立体结构示意图。

19.图2为本发明移动机构的立体结构示意图。

20.图3为本发明移动机构的第一种部分立体结构示意图。

21.图4为本发明移动机构的第二种部分立体结构示意图。

22.图5为本发明下料机构的第一种部分立体结构示意图。

23.图6为本发明下料机构的第二种部分立体结构示意图。

24.图7为本发明下料机构的部分剖视结构示意图。

25.图8为本发明研磨搅拌机构的立体结构示意图。

26.图9为本发明研磨搅拌机构的部分剖视结构示意图。

27.图10为本发明固定机构的立体结构示意图。

28.图11为本发明固定机构的部分立体结构示意图。

29.图12为本发明平铺机构的立体结构示意图。

30.图13为本发明平铺机构的部分立体结构示意图。

31.图14为本发明风干机构的第一种部分立体结构示意图。

32.图15为本发明风干机构的第二种部分立体结构示意图。

33.以上附图中:1:底座,2:支架,3:第一导向杆,4:移动机构,401:移动座,402:支撑架,403:制备框,404:推块,405:夹块,406:第一弹性件,407:拉杆,408:推杆,409:扭力弹簧,5:下料机构,501:料框,502:漏斗,503:挡板,504:第二导向杆,505:第二弹性件,6:研磨搅拌机构,601:限位块,602:转环,603:双轴电机,604:研磨器,605:搅拌器,606:固定环,7:固定机构,701:第一轴座,702:第三导向杆,703:第三弹性件,704:卡块,705:第二轴座,706:卡柱,707:第四弹性件,8:平铺机构,801:导轨,802:移动框,803:铝箔片,804:固定架,805:刮板,9:风干机构,901:外壳,902:吹风机,903:温控器,904:固定座,905:加热管。

具体实施方式

34.现在将参照附图在下文中更全面地描述本发明,在附图中示出了本发明当前优选地实施方式。然而,本发明可以以许多不同的形式实施,并且不应被解释为限于本文所阐述的实施方式;而是为了透彻性和完整性而提供这些实施方式,并且这些实施方式将本发明的范围充分地传达给技术人员。

35.实施例1

36.请参阅图1-图7,一种锂离子电池正极材料的制备装置,包括有底座1、支架2、第一导向杆3、移动机构4和下料机构5,底座1顶部焊接有支架2,支架2中部前后对称固定设置有第一导向杆3,两个第一导向杆3之间设置有移动机构4,移动机构4能够装取锂离子电池正极材料,支架2上部设置有下料机构5,下料机构5能够对多种原材料进行下料。

37.请参阅图2-图4,移动机构4包括有移动座401、支撑架402、制备框403、推块404、夹块405、第一弹性件406、拉杆407、推杆408和扭力弹簧409,两个第一导向杆3之间滑动式设置有移动座401,移动座401顶部前后对称固定设置有支撑架402,两个支撑架402之间转动式设置有制备框403,制备框403能够装取原料,移动座401上部左右对称转动式设置有推块404,移动座401右下部滑动式设置有夹块405,夹块405夹住制备框403下部,夹块405与移动座401之间前后对称连接有第一弹性件406,第一弹性件406套在夹块405上,夹块405右部焊接有拉杆407,移动座401顶部右侧前后对称固定设置有推杆408,两个推块404与移动座401之间均前后对称连接有扭力弹簧409,扭力弹簧409套在推块404上。

38.请参阅图5-图7,下料机构5包括有料框501、漏斗502、挡板503、第二导向杆504和第二弹性件505,支架2上部左右对称焊接有料框501,料框501底部固定设置有漏斗502,漏斗502下部转动式设置有挡板503,右部的推块404向左移动会与右部的挡板503接触,左部

的推块404向右移动会与左部的挡板503接触,右部的挡板503左部前后对称焊接有第二导向杆504,左部的挡板503右部前后对称焊接有相同的第二导向杆504,第二导向杆504与相近的漏斗502滑动式连接,挡板503与相近的漏斗502之间前后对称连接有第二弹性件505,第二弹性件505套在第二导向杆504上。

39.在需要对锂离子电池正极材料进行制备时,工作人员将需要使用的多种原材料等比例放入至右部的料框501内,然后再将其他添加剂放入左部的料框501内,放入完成后,工作人员推动移动座401在第一导向杆3上向左滑动,移动座401向左滑动带动制备框403向左移动,移动座401向左移动带动推块404向左移动,左部的推块404向左移动挤压右部的挡板503向下转动,右部的挡板503向下转动带动右部的第二导向杆504向下滑动,右部的第二弹性件505随之被压缩,右部的挡板503向下转动将右部的料框501打开,右部料框501内的原料通过右部的漏斗502掉落至制备框403内,制备框403内部的原料达到一定量时,工作人员推动移动座401继续向左滑动带动左部的推块404向左移动与右部的挡板503脱离接触,右部的第二弹性件505随之复位带动右部的挡板503向上转动复位关闭右部的料框501,右部的挡板503向上转动带动右部的第二导向杆504向上滑动复位,同时右部的推块404与左部的挡板503接触随之向下转动,右部的扭力弹簧409随之发生形变,待右部的推块404与左部的挡板503脱离接触时,右部的扭力弹簧409随之复位带动右部的推块404向上转动复位,这时,工作人员使用工具对制备框403内部的原料进行碾碎,碾碎完成后,工作人员推动移动座401向右滑动,移动座401向右滑动带动推块404向右移动,右部的推块404向右移动挤压左部的挡板503向下转动,左部的挡板503向下转动带动左部的第二导向杆504向下滑动,左部的第二弹性件505随之被压缩,左部的挡板503向下转动将左部的料框501打开,左部料框501内的添加剂通过左部的漏斗502掉落至制备框403内,制备框403内部的添加剂达到一定量时,工作人员再次推动移动座401向左滑动带动右部的推块404向左移动与左部的挡板503脱离接触,左部的第二弹性件505随之复位带动左部的挡板503向上转动复位关闭左部的料框501,左部的挡板503向上转动带动左部的第二导向杆504向上滑动复位,这时,工作人员使用工具将添加剂与原理进行搅拌混合,混合完成后,工作人员拉动拉杆407带动夹块405向右滑动,第一弹性件406随之被压缩,夹块405向右滑动不再夹紧制备框403下部,随后工作人员推动制备框403向左转动将混合完成的原料进行倾倒,工作人员进行收集,倾倒完成后,工作人员推动制备框403向右转动复位,随后工作人员再松开拉杆407,第一弹性件406随之复位带动夹块405向左滑动复位再次夹紧制备框403下部,使用完成后,工作人员推动移动座401向右滑动带动制备框403向右移动复位,右部的推块404再次挤压左部的挡板503使得左部的料框501被打开,此时左部的料框501内部的添加剂已用完,左部的推块404与右部挡板503接触随之向内转动,左部的扭力弹簧409随之发生形变,待移动座401完全复位使得左部的推块404与右部挡板503脱离接触时,左部的扭力弹簧409随之复位带动左部的推块404向上转动复位。

40.实施例2

41.请参阅图1、图8和图9,在实施例1的基础之上,还包括有研磨搅拌机构6,研磨搅拌机构6能够对原料进行搅拌与研磨,研磨搅拌机构6包括有限位块601、转环602、双轴电机603、研磨器604、搅拌器605和固定环606,支架2左上部前后对称滑动式设置有限位块601,两个限位块601之间转动式设置有转环602,转环602上固定设置有双轴电机603,双轴电机

603下部的输出轴上固定设置有研磨器604,研磨器604能够对原料进行研磨,双轴电机603上部的输出轴上固定设置有搅拌器605,搅拌器605能够将添加剂与原理进行混合,转环602前部内上下两侧均焊接有固定环606。

42.请参阅图1、图10和图11,还包括有固定机构7,固定机构7能够对转环602进行固定,固定机构7包括有第一轴座701、第三导向杆702、第三弹性件703、卡块704、第二轴座705、卡柱706和第四弹性件707,支架2顶部左侧前后对称焊接有第一轴座701,第一轴座701上滑动式设置有第三导向杆702,第三导向杆702右端固定设置有卡块704,卡块704底部为斜面,卡块704卡住限位块601,推杆408向左移动会与卡块704接触,卡块704左侧与相近的第一轴座701之间连接有第三弹性件703,第三弹性件703套在第三导向杆702,前部的限位块601顶部固定设置有第二轴座705,第二轴座705上滑动式设置有卡柱706,卡柱706卡入相近的固定环606内对转环602进行固定,卡柱706与第二轴座705后侧之间连接有第四弹性件707,第四弹性件707套在卡柱706上。

43.当制备框403添加完成原料时,工作人员继续推动移动座401向左滑动带动推杆408向左移动,由于卡块704底部为斜面,推杆408向左移动挤压卡块704的斜面,使得卡块704向左移动,第三弹性件703随之被压缩,卡块704向左移动带动第三导向杆702向左滑动,卡块704向左移动不再卡住限位块601,此时制备框403位于研磨器604下方位置,在双轴电机603重力的作用下通过转环602带动限位块601向下滑动,双轴电机603向下移动带动研磨器604向下移动与制备框403接触,这时,工作人员启动双轴电机603,双轴电机603的输出轴转动带动研磨器604转动对原料进行研磨,从而不再需要人工手动使用工具进行研磨,待研磨至一定程度时,工作人员关闭双轴电机603停止作业,随后再推动限位块601向上滑动使得研磨器604向上移动与制备框403脱离接触,然后工作人员再推动移动座401向右滑动将添加剂加入制备框403内,移动座401向右滑动带动推杆408向右移动不再挤压卡块704,第三弹性件703随之复位带动卡块704向右移动复位,卡块704向右移动带动第三导向杆702向右滑动复位,待添加剂添加完成后,工作人员拉动卡柱706向外滑动,第四弹性件707随之被压缩,卡柱706向外滑动不再卡住固定环606,这时,工作人员推动转环602转动,转环602转动带动双轴电机603转动使得搅拌器605位于下方位置,随后工作人员松开卡柱706,第四弹性件707随之复位带动卡柱706卡住固定环606对转环602进行固定,能够避免研磨器604或者搅拌器605转动运作时,使得转环602转动影响制备效率,工作人员再次推动移动座401向左滑动使得制备框403位于搅拌器605下方,然后工作人员再松开限位块601,在双轴电机603重力的作用下通过转环602带动限位块601向下滑动,双轴电机603向下移动带动搅拌器605向下移动与制备框403接触,工作人员再次启动双轴电机603,双轴电机603的输出轴转动带动搅拌器605转动将制备框403内的原料与添加剂进行混合,混合完成后,工作人员关闭双轴电机603停止作业,随后再推动限位块601向上滑动使得搅拌器605向上移动与制备框403脱离接触,工作人员再次推动移动座401向右滑动,然后工作人员拉动卡柱706向外滑动,第四弹性件707随之被压缩,卡柱706向外滑动不再卡住固定环606,这时,工作人员推动转环602反转复位,转环602反转带动双轴电机603反转使得研磨器604位于下方位置,随后工作人员松开卡柱706,第四弹性件707随之复位带动卡柱706卡住固定环606对转环602进行固定,固定之后,工作人员推动限位块601向上滑动,推动卡块704向左移动,第三弹性件703随之被压缩,卡块704向左移动带动第三导向杆702向左滑动,待限位块601向上滑动不

再推动卡块704时,第三弹性件703随之复位带动卡块704向右移动复位,卡块704向右移动带动第三导向杆702向右滑动复位,卡块704向右移动卡住再次限位块601。

44.请参阅图1、图12和图13,还包括有平铺机构8,平铺机构8能够将原料刮平,平铺机构8包括有导轨801、移动框802、铝箔片803、固定架804和刮板805,底座1顶部焊接有导轨801,导轨801左部滑动式设置有移动框802,移动框802内放置有铝箔片803,导轨801顶部左侧前后对称焊接有固定架804,两个固定架804之间固定设置有刮板805,刮板805能够将原料刮平。

45.请参阅图1、图14和图15,还包括有风干机构9,风干机构9能够将平铺的原料进行风干,风干机构9包括有外壳901、吹风机902、温控器903、固定座904和加热管905,底座1顶部左侧焊接有外壳901,外壳901顶部固定设置有吹风机902,吹风机902能够将平铺的原料进行风干,外壳901左侧固定设置有温控器903,外壳901内前后两侧均左右对称固定设置有固定座904,四个固定座904之间固定连接有加热管905,加热管905与温控器903通过电性连接。

46.当原料搅拌混合完成后,工作人员拉动拉杆407带动夹块405向右滑动,第一弹性件406随之被压缩,夹块405向右滑动不再夹紧制备框403下部,随后工作人员推动制备框403向左转动将混合完成的原料进行倾倒至铝箔片803上,倾倒完成后,工作人员推动制备框403向右转动复位,随后工作人员再松开拉杆407,第一弹性件406随之复位带动夹块405向左滑动复位再次夹紧制备框403下部,然后工作人员推动移动框802向左滑动至外壳901内,移动框802向左滑动在刮板805的作用下将堆积的原料刮平,随后工作人员打开吹风机902,在使用温控器903控制加热管905打开调节至合适温度,吹风机902运作进行吹风,风流经加热管905变成热风吹至移动框802内对原料进行风干,风干完成后,工作人员关闭吹风机902,再使用温控器903控制加热管905关闭,然后工作人员拉动移动框802向右滑动复位打开,这时,工作人员将铝箔片803上的风干后的原料取下,取下之后,工作人员对铝箔片803进行更换。

47.尽管已经参照本公开的特定示例性实施例示出并描述了本公开,但是本领域技术人员应该理解,在不背离所附权利要求及其等同物限定的本公开的精神和范围的情况下,可以对本公开进行形式和细节上的多种改变。因此,本公开的范围不应该限于上述实施例,而是应该不仅由所附权利要求来进行确定,还由所附权利要求的等同物来进行限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1