一种按键润滑剂涂覆设备的制作方法

1.本技术涉及键盘加工设备领域,尤其是涉及一种按键润滑剂涂覆设备。

背景技术:

2.在电脑键盘的生产组装工序中,针对所有的键盘按键孔与按键的接触位置,均需涂抹适量润滑剂,保证键盘在使用时触感灵活自如。

3.相关技术中一般是通过人工手动对按键涂覆润滑剂,具体的,工作人员首先将润滑剂涂覆于海绵条上,然后通过手握海绵条,由海绵条的四个侧面向按键孔涂抹润滑剂。

4.针对上述中的相关技术,发明人认为存在以下缺陷:由于海绵条容易弯曲变形、磨损、无法保证将润滑剂均匀的涂覆于按键上。

技术实现要素:

5.为了便于将润滑剂均匀的涂覆于按键上,本技术提供一种按键润滑剂涂覆设备。

6.本技术提供的一种按键润滑剂涂覆设备采用如下的技术方案:一种按键润滑剂涂覆设备,包括涂胶装置、送料装置和上胶装置;所述涂胶装置包括第一工作台、第一支撑架、第一滑移件、定位件、涂胶板、第一驱动机构和盛胶机构;所述第一支撑架固定于所述第一工作台上,所述第一滑移件滑移设置于所述第一支撑架上,所述第一驱动机构用于驱动所述第一滑移件沿水平方向滑动,所述定位件用于对涂胶板定位;所述盛胶机构包括盛胶件和支撑件,所述支撑件的底端与所述第一工作台固定连接,所述支撑件的顶端与所述盛胶框固定连接;所述盛胶件位于所述涂胶板上方,所述盛胶件上开设有贯穿的盛胶槽,所述盛胶槽内装有胶料;所述送料装置位于所述涂胶装置与所述上胶装置之间,所述送料装置用于将涂覆有胶料的涂胶板传送至所述上胶装置,所述上胶装置用于对键盘上的按键进行均匀上胶。

7.通过采用上述技术方案,定位件对涂胶板有定位作用,增加了涂胶板放置于第一滑移件上的稳定性;由于盛胶件位于涂胶板上方,且盛胶件上开设有贯穿的盛胶槽,盛胶槽内装有胶料,由于盛胶件位于涂胶板的上方,因此盛胶件内的胶料在自身重力的作用下流至于涂胶板的上表面;第一驱动机构在驱动第一滑移件沿第一方向滑动的过程中,第一滑移件带动定位件和涂胶板沿第一方向滑动,从而便于将胶料涂覆于涂胶板的表面;通过送料装置将涂覆有胶料的涂胶板传送至上胶装置,通过上胶装置用于对键盘上的按键进行上胶,不仅实现了对按键进行均匀上胶,同时也降低了工作人员的劳动强度。

8.可选的,所述送料装置包括第二工作台、第二滑移件、第二驱动机构、旋转件、旋转驱动机构、升降块、第一升降驱动件和吸附机构;所述第二滑移件滑移设置于所述第二工作台上,所述第二驱动机构用于驱动所述第二滑移件沿第一方向滑动;所述旋转件转动设置于所述第二滑移件上,所述旋转驱动机构用于驱动所述旋转件旋转;所述升降块滑移设置于所述旋转件上,所述第一升降驱动件用于驱动所述升降块升降;所述吸附机构设置于所

述升降块上,所述吸附机构用于吸附涂胶板。

9.通过采用上述技术方案,当第一滑移件滑动至靠近送料装置的一端时,通过第一升降驱动件驱动升降件下降,升降件带动吸附机构下降,以使吸附机构吸附涂覆有胶料的涂胶板;然后通过第一升降驱动件驱动升降件上升,升降件带动涂胶板上升;然后通过旋转驱动机构驱动旋转件旋转,旋转件带动升降件和涂胶板旋转,以使涂胶板旋转至靠近上胶装置的一侧;然后通过第二驱动机构驱动第二滑移件朝向靠近上胶装置的方向滑动,从而带动涂胶板朝向靠近上胶装置的方向滑动;最后通过第一升降驱动件驱动升降件下降,升降件带动涂胶板下降,最后解除吸附机构对涂胶板的吸附作用,从而便于将涂胶板传送至上胶装置,从而实现自动化送料,降低了工作人员的劳动强度。

10.可选的,所述上胶装置包括第三工作台、第二支撑架、放置板和上胶机构;所述放置板固定于所述第三工作台上,所述放置板上开设有放置槽,所述放置槽用于放置键盘;所述上胶机构用于将所述涂胶板上的胶料涂覆于键盘上的按键上。

11.通过采用上述技术方案,放置板上的放置槽对键盘有定位作用,增加了键盘放置的稳定性。

12.可选的,所述第一驱动机构包括驱动组件、联动杆、第一斜齿轮、第二斜齿轮、第一旋转杆、第一丝杆、驱动块和两个第一支撑块;所述第一丝杆的两端均与所述第一支撑架转动连接,所述驱动块固定于所述第一滑移件上,所述第一丝杆穿过驱动块,所述第一丝杆与所述驱动块螺纹配合;两个所述第一支撑块均固定于所述第一工作台上,所述联动杆的两端分别与两个所述第一支撑块转动连接,所述第一斜齿轮套设于所述联动杆上并与所述联动杆固定连接;所述第一旋转杆固定于所述第一丝杆的一端,所述第二斜齿轮套设于所述第一旋转杆上并与所述第一旋转杆固定连接,所述第一斜齿轮与所述第二斜齿轮相互啮合;所述驱动组件设置于所述第一工作台上,所述驱动组件用于驱动所述联动杆旋转。

13.通过采用上述技术方案,驱动组件驱动联动杆旋转,联动杆带动第一斜齿轮旋转,第一斜齿轮带动第二斜齿轮旋转,第二斜齿轮带动第一旋转杆旋转的,第一旋转杆带动第一丝杆旋转,从而带动第一滑移件沿第一方向运动,从而实现对涂胶板进行均匀涂胶。

14.可选的,所述驱动组件包括第一主动齿轮、第一从动齿轮、承载板和第一电机;所述承载板固定于所述第一工作台上,所述第一电机固定于所述承载板上;所述第一主动齿轮套设于所述第一电机的输出轴上并与所述第一电机的输出轴固定连接,所述第一从动齿轮套设于所述联动杆上并与所述联动杆固定连接,所述第一主动齿轮与所述第一从动齿轮相互啮合。

15.通过采用上述技术方案,承载板对第一电机有承载作用,第一电机驱动第一主动齿轮旋转,第一主动齿轮带动第一从动齿轮旋转,第一从动齿轮带动联动杆旋转,从而带动涂胶板沿第一方向运动。

16.可选的,所述第二驱动机构包括第二主动齿轮、第二从动齿轮、第二丝杆、第二旋转杆、第二电机和两个第二支撑块;两个所述第二支撑块均固定于所述第二工作台上,所述第二丝杆的两端分别与两个所述第二支撑块转动连接;所述第二丝杆穿过所述第二滑移件,所述第二丝杆与所述第二滑移件螺纹配合;所述第二电机固定于所述第二工作台上,所述第二主动齿轮套设于所述第二电机的输出轴上并与所述第二电机的输出轴固定连接;所述第二旋转杆固定于所述第二丝杆的一端,所述第二从动齿轮套设于所述第二旋转杆上并

与所述第二旋转杆固定连接,所述第二主动齿轮与所述第二从动齿轮相互啮合。

17.通过采用上述技术方案,第二电机驱动第二主动齿轮旋转,第二主动齿轮带动第二从动齿轮旋转,第二从动齿轮带动第二旋转杆旋转,第二旋转杆带动第二丝杆旋转,从而带动第二滑移件沿第一方向运动,从而便于将涂覆有胶料的涂胶板传送至上胶装置。

18.可选的,所述旋转驱动机构包括蜗轮、蜗杆、第三电机和两个第三支撑块;两个所述第三支撑块均固定于所述第二滑移件上,所述蜗杆的两端分别与两个所述第三支撑块转动连接;所述第三电机固定于其中一个所述第三支撑块上,所述第三电机的输出轴与所述蜗杆的端部固定连接;所述蜗轮套设于所述旋转件上并与所述旋转件固定连接,所述蜗轮与所述蜗杆相互啮合。

19.通过采用上述技术方案,第三电机驱动蜗杆旋转,蜗杆带动蜗轮旋转,蜗轮带动旋转件旋转,从而便于将涂胶板旋转180度;同时由于蜗轮蜗杆具有自锁功能,因此当第三电机停止旋转时,旋转件不易在外力的作用下发生旋转。

20.可选的,所述旋转件包括第三旋转杆和第一支撑杆,所述第三旋转杆的顶端与所述第一支撑杆固定,所述第三旋转杆的底端与所述第二滑移件转动连接;所述蜗轮套设于所述第三旋转杆上并与所述第三旋转杆固定连接;所述第一支撑杆上开设有升降槽,所述升降块与所述升降槽滑移配合。

21.通过采用上述技术方案,升降槽对升降块有导向作用,增加了升降块升降的稳定性。

22.可选的,所述吸附机构包括第二升降件、第二升降驱动件和多个吸盘,所述升降驱动件固定于所述升降块上,所述第二升降驱动件用于驱动所述第二升降件升降,多个所述吸盘均固定于所述第二升降件的下表面,多个所述吸盘均用于吸附所述涂胶板。

23.通过采用上述技术方案,在传送涂胶板的过程中,通过第二升降驱动件驱动第二升降件下降,第二升降件同时带动多个吸盘下降,以使多个吸盘的下表面抵接于涂胶板的上表面,从而便于吸附涂胶板;然后通过第二升降驱动件驱动第二升降件上升,从而便于带动涂胶板上升,进而便于将涂胶板从涂胶装置传送至上胶装置。

24.可选的,所述上胶机构包括第三升降件和第三升降驱动件,所述第三升降驱动件设置于所述第二支撑架上,所述第三升降驱动件用于驱动所述第三升降件升降;所述第三升降件上固定设置有多个插杆,多个所述插杆分别与多个所述涂料孔一一对应。

25.通过采用上述技术方案,工作人员首先将键盘放置于放置槽内,然后通过第三升降驱动件驱动第三升降件下降,第三升降件同时带动多个插杆下降,以使多个插杆分别穿过涂胶板上的多个涂料孔,同时使多个插杆插设于键盘内部,从而便于将涂胶板上的胶料涂覆于键盘内,从而实现对键盘上所有的按键进行均匀涂胶;同时工作人员在按压按键的过程中,按键对胶料有挤压作用,从而便于是胶料更加均匀的分布于键盘内。

26.综上所述,本技术包括以下至少一种有益技术效果:1.定位件对涂胶板有定位作用,增加了涂胶板放置于第一滑移件上的稳定性;由于盛胶件位于涂胶板上方,且盛胶件上开设有贯穿的盛胶槽,盛胶槽内装有胶料,由于盛胶件位于涂胶板的上方,因此盛胶件内的胶料在自身重力的作用下流至于涂胶板的上表面;第一驱动机构在驱动第一滑移件沿第一方向滑动的过程中,第一滑移件带动定位件和涂胶板沿第一方向滑动,从而便于将胶料涂覆于涂胶板的表面;通过送料装置将涂覆有胶料的

涂胶板传送至上胶装置,通过上胶装置用于对键盘上的按键进行上胶,不仅实现了对按键进行均匀上胶,同时也降低了工作人员的劳动强度;2.当第一滑移件滑动至靠近送料装置的一端时,通过第一升降驱动件驱动升降件下降,升降件带动吸附机构下降,以使吸附机构吸附涂覆有胶料的涂胶板;然后通过第一升降驱动件驱动升降件上升,升降件带动涂胶板上升;然后通过旋转驱动机构驱动旋转件旋转,旋转件带动升降件和涂胶板旋转,以使涂胶板旋转至靠近上胶装置的一侧;然后通过第二驱动机构驱动第二滑移件朝向靠近上胶装置的方向滑动,从而带动涂胶板朝向靠近上胶装置的方向滑动;最后通过第一升降驱动件驱动升降件下降,升降件带动涂胶板下降,最后解除吸附机构对涂胶板的吸附作用,从而便于将涂胶板传送至上胶装置,从而实现自动化送料,降低了工作人员的劳动强度;3.驱动组件驱动联动杆旋转,联动杆带动第一斜齿轮旋转,第一斜齿轮带动第二斜齿轮旋转,第二斜齿轮带动第一旋转杆旋转的,第一旋转杆带动第一丝杆旋转,从而带动第一滑移件沿第一方向运动,从而实现对涂胶板进行均匀涂胶。

附图说明

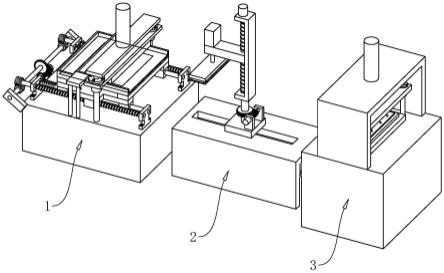

27.图1是本技术实施例中按键润滑剂涂覆设备的结构示意图。

28.图2是本技术实施例中涂胶装置的结构示意图。

29.图3是本技术实施例中第一滑移件的结构示意图。

30.图4是本技术实施例中定位件的结构示意图。

31.图5是本技术实施例中盛胶机构、刷胶机构和刮胶机构的结构示意图。

32.图6是本技术实施例中送料装置的结构示意图。

33.图7是本技术实施例中送料装置另一视角的结构示意图。

34.图8是本技术实施例中上胶装置的结构示意图。

35.附图标记说明:1、涂胶装置;11、第一工作台;12、第一支撑架;121、第一导向杆;122、第四支撑块;123、弹簧;13、第一滑移件;131、第一滑移板;132、导向块;133、承托板;14、定位件;141、定位块;142、定位板;143、定位槽;144、避位槽;145、容置槽;15、涂胶板;16、第一驱动机构;161、驱动组件;1611、第一主动齿轮;1612、第一从动齿轮;1613、承载件;1614、第一电机;162、联动杆;163、第一斜齿轮;164、第二斜齿轮;165、第一旋转杆;166、第一丝杆;167、驱动块;168、第一支撑块;17、盛胶机构;171、盛胶件;1711、盛胶槽;172、支撑件;1721、连接块;1722、第二支撑杆;18、刷胶机构;181、第三支撑架;1811、安装块;1812、第三支撑杆;182、第四升降件;1821、第一套筒;183、第四升降驱动件;19、刮胶机构;191、第五升降件;192、第五升降驱动件;193、刮胶块;2、送料装置;21、第二工作台;211、承载板;212、支撑板;213、滑移槽;22、第二滑移件;221、第二滑移板;222、滑移杆;23、第二驱动机构;231、第二主动齿轮;232、第二从动齿轮;233、第二丝杆;234、第二旋转杆;235、第二电机;236、第二支撑块;24、旋转件;241、第三旋转杆;242、第一支撑杆;243、升降槽;25、旋转驱动机构;251、蜗轮;252、蜗杆;253、第三电机;254、第三支撑块;26、升降块;27、第一升降驱动件;271、第三丝杆;272、第四电机;28、吸附机构;281、第二升降件;282、第二升降驱动件;283、吸盘;3、上胶装置;31、第三工作台;32、第二支撑架;321、安装板;322、支撑板;33、放置板;34、上胶机构;

341、第三升降件;342、第三升降驱动件;343、插杆;35、第二导向杆;36、第二套筒。

具体实施方式

36.以下结合附图1-8对本技术作进一步详细说明。

37.为了便于理解,在本实施例中的水平方向上,将的涂胶板15的传送方向定义为第一方向,将与第一方向相互垂直的方向定义为第二方向,以此为基础对按键润滑剂涂覆设备进行说明。

38.本技术实施例公开一种按键润滑剂涂覆设备。参照图1,按键润滑剂涂覆设备包括沿第一方向依次排列的涂胶装置1、送料装置2和上胶装置3。

39.参照图2,涂胶装置1包括第一工作台11、第一支撑架12、第一滑移件13、定位件14、涂胶板15、第一驱动机构16和盛胶机构17。在本实施例中,第一支撑架12的数量为两个,两个第一支撑架12均固定于第一工作台11的上表面,两个第一支撑架12相互对称。第一滑移件13同时与两个第一支撑架12滑移配合,第一驱动机构16设置于第一工作台11上,第一驱动机构16用于驱动第一滑移件13沿水平方向滑动。定位件14固定于第一滑移件13上,定位件14用于对涂胶板15进行定位。

40.参照图2和图3,具体的,每个第一支撑架12均包括第一导向杆121和两个第四支撑块122,两个第四支撑块122均固定于第一工作台11的上表面,两个第四支撑块122相互平行。第一导向杆121沿第一方向延伸,第一导向杆121的两端分别穿设于两个第四支撑块122,第一导向杆121的两端分别与两个第四支撑块122固定连接。第一滑移件13包括两个滑移架和两个承托板133,两个滑移架均位于第一工作台11的上方,两个滑移架对称分布于第一工作台11的两侧,两个滑移架分别与两个第一导向杆121滑移配合。具体的,每个滑移架均包括第一第一滑移板131和两个导向块132,两个第一第一滑移板131均沿第一方向延伸,两个导向块132均固定于第一第一滑移板131的下表面。第一第一滑移板131位于第一导向杆121的上方,每个第一导向杆121同时穿过两个导向块132,两个导向块132均与第一导向杆121滑移配合。两个承托板133均沿第二方向延伸,每个承托板133的下表面同时抵接于两个第一第一滑移板131的上表面,每个承托板133的两端分别与两个第一第一滑移板131固定连接。第一导向杆121对导向块132有导向作用,从而对滑移架有导向作用,从而增加了滑移架沿第一方向滑动的稳定性,进而增加了第一滑移件13沿第一方向滑动的稳定性。

41.参照图2,两个第一导向杆121上均套设有弹簧123,当第一滑移件13朝向远离送料装置2的方向滑动时,两个弹簧123对第一滑移件13有缓冲作用,从而对第一滑移件13有保护作用。

42.参照图2和图4,定位件14包括定位块141和定位板142,定位块141固定于两个承托板133的上表面,定位块141的上表面开设有定位槽143,定位槽143靠近送料装置2的一端呈开口设置,定位槽143远离送料装置2的一端呈封闭设置。定位槽143的槽底开设有贯穿的避位槽144,值得注意的是,在第二方向上,避位槽144的宽度小于定位槽143的宽度。避位槽144靠近送料装置2的一端呈开口设置,避位槽144远离送料装置2的一端呈封闭设置。定位板142固定于定位槽143内,且定位板142的外侧壁抵接于定位槽143的内侧壁,增加了定位板142放置的稳定性,定位板142与定位块固定连接。定位板142上开设有容置槽145,容置槽145内可以放置三块涂胶板15,且在第二方向上,涂胶板15的长度大于避位槽144的宽度,以

使定位块对涂胶板15有支撑作用。

43.参照图2和图3,第一驱动机构16包括驱动组件161、联动杆162、两个第一斜齿轮163、两个第二斜齿轮164、两个第一旋转杆165、两个第一丝杆166和两个第一支撑块168。两个第一丝杆166均沿第一方向延伸,两个第一丝杆166分别位于第一滑移件13相对的两侧。每个第一丝杆166的两端分别穿设于两个第四支撑块122,每个第一丝杆166的两端分别与两个第四支撑块122转动连接。两个驱动块167分别固定于两个第一第一滑移板131的下表面,两个第一丝杆166分别穿过两个驱动块167,两个第一丝杆166分别与两个驱动块167螺纹配合,且两个第一丝杆166的螺纹方向相同。两个第一支撑块168分别固定于第一工作台11相对的两侧,两个第一支撑块168相互平行。联动杆162沿第二方向延伸,联动杆162的两端分别穿设于两个第一支撑块168,联动杆162的两端分别与两个第一支撑块168转动连接,两个第一斜齿轮163均套设于联动杆162上,两个第一斜齿轮163均与联动杆162固定连接。两个第一旋转杆165分别固定于两个第一丝杆166靠近驱动件的一端,两个第二斜齿轮164分别套设于两个第一旋转杆165远离第一丝杆166的一端,两个第二斜齿轮164分别与两个第一旋转杆165固定连接,两个第一斜齿轮163分别与两个第二斜齿轮164相互啮合,驱动组件161设置于第一工作台11上,驱动组件161用于驱动联动杆162旋转。

44.参照图2,具体的,驱动组件161包括第一主动齿轮1611、第一从动齿轮1612、承载板和第一电机1614。承载件1613固定于第一工作台11背离送料装置2的侧壁,第一电机1614固定于承载件1613上。第一主动齿轮1611套设于第一电机1614的输出轴上并与第一电机1614的输出轴固定连接,第一从动齿轮1612套设于联动杆162上并与联动杆162固定连接,第一主动齿轮1611与第一从动齿轮1612相互啮合。通过第一电机1614驱动第一主动齿轮1611旋转,第一主动齿轮1611带动第一从动齿轮1612旋转,第一从动齿轮1612带动联动杆162旋转,联动齿轮同时带动两个第一斜齿轮163旋转,两个第一斜齿轮163分别带动两个第二斜齿轮164旋转,两个第二斜齿轮164分别带动两个第一旋转杆165旋转,两个第一旋转杆165分别带动两个第一丝杆166旋转,两个第一丝杆166分别与两个驱动块167螺纹配合,从而带动两个驱动块167沿第一方向滑动,从而带动第一滑移件13沿第一方向运动。

45.参照图2和图5,涂胶装置1还包括盛胶机构17,盛胶机构17包括盛胶件171和两个支撑件172,两个支撑件172分别位于第一滑移件13相对的两侧,两个支撑件172的底端均与第一工作台11的上表面固定连接,两个支撑件172的顶端均与盛胶框固定连接。具体的,每个支撑件172均包括连接块1721和两个第二支撑杆1722,两个支撑杆的底端均与工作台的上表面固定连接,两个第二支撑杆1722的顶端均与连接块1721固定连接。盛胶件171位于涂胶板15上方,盛胶件171沿第二方向延伸,盛胶件171的两端分别与两个连接块1721固定连接。盛胶件171上开设有贯穿的盛胶槽1711,盛胶槽1711内装有胶料。在本实施例中,胶料为硅脂,硅脂是以硅胶作为稠化剂,稠化矿物油或合成油制成的润滑脂。硅胶的主要成分是二氧化硅,适用于真空密封润滑脂、介电、阻尼润滑脂的稠化剂。硅脂具有优异的防水密封性和耐水冲刷性,适用于水环境中金属与金属、金属与塑料运动部件之间的润滑和密封。

46.继续参照图2和图5,涂胶装置1还包括刷胶机构18,刷胶机构18包括毛刷第三支撑架181、第四升降件182和第四升降驱动件183,第三支撑架181固定于第一工作台11的上表面,第三升降件341与第三支撑架181滑移配合,第四升降驱动件183固定于第三支撑架181上,第四升降驱动件183用于驱动第四升降件182升降,毛刷固定于第四升降件182的下表

面。当第一驱动机构16驱动第一滑移件13朝向靠近送料装置2方向滑动的过程中,第四升降驱动件183驱动第四升降件182下降,第四升降件182带动毛刷下降,以使毛刷抵接于涂胶板15的上表面,第一驱动机构16驱动第一滑移件13朝向靠近送料装置2的方向滑动的过程中,毛刷与三块涂胶板15发生相对移动,从而使三块涂胶板15上的胶料变得更加均匀。当第一驱动机构16驱动第一滑移件13朝向远离送料装置2方向滑动的过程中,第四升降驱动件183驱动第四升降件182上升,第四升降件182带动毛刷上升,以使毛刷上升至涂胶板15的上方,从而使盛胶机构17内的胶料能多次涂覆于涂胶板15的表面。

47.参照图5,第三支撑架181包括安装块1811和两个第三支撑杆1812,两个第三支撑杆1812均沿竖直方向延伸,两个第三支撑杆1812分别位于第一滑移件13相对的两侧。两个第三支撑杆1812的底端均与第一工作台11的上表面固定连接。安装块1811位于第一滑移件13的上方,安装块1811沿第二方向延伸,两个第三支撑杆1812的顶端均与安装块1811固定连接。在本实施例中,第四驱动件可以为气缸,气缸的活塞杆与第四升降件182的上表面固定连接。当然第四驱动件也可以为液压缸。第四升降件182上固定设置有两个第一套筒1821,两个第一套筒1821分别套设于两个第三支撑杆1812上,两个第一套筒1821分别与两个第三支撑杆1812滑移配合。两个第一套筒1821对第四升降件182有导向作用,增加了第四升降件182升降的稳定性。

48.继续参照图5,涂胶装置1还包括刮胶机构19,刮胶机构19包括第五升降件191、第五升降驱动件192和刮胶块193,在本实施例中,第五升降驱动件192的数量为两个,第五升降驱动件192可以为气缸,也可以为液压缸。第五升降驱动件192用于驱动第五升降件191升降,刮胶块193固定于第五升降件191上。当第一驱动机构16驱动第一滑移件13朝向靠近送料装置2方向滑动的过程中,第四升降驱动件183驱动第四升降件182下降,第四升降件182带动毛刷下降,以使毛刷抵接于涂胶板15的上表面,第一驱动机构16驱动第一滑移件13朝向靠近送料装置2的方向滑动的过程中,毛刷与三块涂胶板15发生相对移动,从而使三块涂胶板15上的胶料变得更加均匀。当第一驱动机构16驱动第一滑移件13朝向远离送料装置2方向滑动的过程中,第四升降驱动件183驱动第四升降件182上升,第四升降件182带动毛刷上升,以使毛刷上升至涂胶板15的上方,从而使盛胶机构17内的胶料能多次涂覆于涂胶板15的表面。

49.参照图1和图4,送料装置2位于涂胶装置1与上胶装置3之间,送料装置2用于将涂覆有胶料的涂胶板15传送至上胶装置3,上胶装置3用于对键盘上的按键进行均匀上胶。

50.参照图6和图7,送料装置2包括第二工作台21、第二滑移件22、第二驱动机构23、旋转件24、旋转驱动机构25、升降块26、第一升降驱动件27和吸附机构28。第二工作台21包括承载板211和两个支撑板212,两个支撑板212相互平行,两个支撑板212的上表面均与承载板211固定连接。第二滑移件22与承载板211滑移配合,第二驱动机构23设置于第二工作台21,第二驱动机构23用于驱动第二滑移件22沿第一方向滑动。旋转件24转动设置于第二滑移件22上,旋转驱动机构25设置于第二滑移件22上,旋转驱动机构25用于驱动旋转件24旋转。升降块26滑移设置于旋转件24上,第一升降驱动件27用于驱动升降块26升降;吸附机构28设置于升降块26上,吸附机构28用于吸附涂胶板15。

51.继续参照图6和图7,当第一滑移件13滑动至靠近送料装置2的一端时,通过第一升降驱动件27驱动升降件下降,升降件带动吸附机构28下降,以使吸附机构28吸附涂覆有胶

料的涂胶板15;然后通过第一升降驱动件27驱动升降件上升,升降件带动涂胶板15上升;然后通过旋转驱动机构25驱动旋转件24旋转,旋转件24带动升降件和涂胶板15旋转,以使涂胶板15旋转至靠近上胶装置3的一侧;然后通过第二驱动机构23驱动第二滑移件22朝向靠近上胶装置3的方向滑动,从而带动涂胶板15朝向靠近上胶装置3的方向滑动;最后通过第一升降驱动件27驱动升降件下降,升降件带动涂胶板15下降,最后解除吸附机构28对涂胶板15的吸附作用,从而便于将涂胶板15传送至上胶装置3,从而实现自动化送料,降低了工作人员的劳动强度。

52.参照图7,具体的,承载板211的上表面开设有贯穿的滑移槽213,滑移槽213沿第一方向延伸,滑移槽213的两端均呈封闭设置。第二滑移件22包括第二滑移板221和滑移杆222,滑移杆222沿竖直方向延伸,滑移杆的顶端与第一第二滑移板221固定连接,滑移杆222的底端穿过滑移槽213,滑移杆与滑移槽213滑移配合。且第一第二滑移板221的下表面抵接于承载板211的上表面,承载板211对第一第二滑移板221有导向作用,增加了第二滑移件22沿第一方向滑动的稳定性。

53.参照图6,具体的,第二驱动机构23包括第二主动齿轮231、第二从动齿轮232、第二丝杆233、第二旋转杆234、第二电机235和两个第二支撑块236。两个第二支撑块236均固定于承载板211的下表面,两个第二支撑块236相互平行。第二丝杆233沿第一方向延伸,第二丝杆233的两端分别穿设于两个第二支撑块236,第二丝杆233的两端分别与两个第二支撑块236转动连接。第二丝杆233穿过滑移杆,第二丝杆233与滑移杆螺纹配合。第二电机235固定于承载板211的下表面,第二主动齿轮231套设于第二电机235的输出轴上并与第二电机235的输出轴固定连接。第二旋转杆234固定于第二丝杆233的一端,第二从动齿轮232套设于第二旋转杆234上并与第二旋转杆234固定连接,第二主动齿轮231与第二从动齿轮232相互啮合。通过第二电机235驱动第二主动齿轮231旋转,第二主动齿轮231带动第二从动齿轮232旋转,第二从动齿轮232带动第二旋转杆234旋转,第二旋转杆234带动第二丝杆233旋转,从而带动第二滑移件22沿第一方向运动,从而便于将涂覆有胶料的涂胶板15传送至上胶装置3。

54.参照图7,旋转件24包括第三旋转杆241和第一支撑杆242,第三旋转杆241沿竖直方向延伸,第三旋转杆241的顶端与第一支撑杆242的底端固定连接,第三旋转杆241的底端与第二滑移件22转动连接。旋转驱动机构25设置于第一第一滑移板131的上表面,旋转驱动机构25用于驱动第三旋转杆241旋转。

55.继续参照图7,旋转驱动机构25包括蜗轮251、蜗杆252、第三电机253和两个第三支撑块254。两个第三支撑块254均固定于第一第一滑移板131的上表面,两个第三支撑块254相互平行。蜗杆252沿第二方向延伸,蜗杆252的两端分别穿设于两个第三支撑块254,蜗杆252的两端分别与两个第三支撑块254转动连接。第三电机253固定于其中一个第三支撑块254的侧壁,第三电机253的输出轴与蜗杆252的端部固定连接。蜗轮251套设于旋转件24上并与旋转件24固定连接,蜗轮251与蜗杆252相互啮合。第三电机253驱动蜗杆252旋转,蜗杆252带动蜗轮251旋转,蜗轮251带动旋转件24旋转,从而便于将涂胶板15旋转180度;同时由于蜗轮251蜗杆252具有自锁功能,因此当第三电机253停止旋转时,旋转件24不易在外力的作用下发生旋转。

56.继续参照图7,第一支撑杆242的侧壁开设有升降槽243,升降块26沿水平方向延

伸,升降块26的一端位于升降槽243内,且升降块26的端部抵接于升降槽243的侧壁。第一升降驱动件27设置于第一支撑杆242上,第一升降驱动件27用于驱动升降块26升降。由于升降块26的端部抵接于升降槽243的侧壁,升降槽243对升降块26有导向作用,增加了升降块26升降的稳定性。

57.继续参照图7,第一升降驱动件27包括第三丝杆271和第四电机272、第三丝杆271沿竖直方向延伸,第三丝杆271位于升降槽243内,且第三丝杆271的两端均与第一支撑杆242转动连接。第四电机272固定设置于第一支撑杆242的顶端,第第四电机272的输出轴与第三丝杆271的顶端固定连接。通过第四电机272驱动第三丝杆271旋转,从而带动升降块26升降。

58.继续参照图7,吸附机构28包括第二升降件281、第二升降驱动件282和多个吸盘283,升降驱动件固定于升降块26上,第二升降驱动件282用于驱动第二升降件281升降,多个吸盘283均固定于第二升降件281的下表面,多个吸盘283均用于吸附涂胶板15。在传送涂胶板15的过程中,通过第二升降驱动件282驱动第二升降件281下降,第二升降件281同时带动多个吸盘283下降,以使多个吸盘283的下表面抵接于涂胶板15的上表面,从而便于吸附涂胶板15;然后通过第二升降驱动件282驱动第二升降件281上升,从而便于带动涂胶板15上升,进而便于将涂胶板15从涂胶装置1传送至上胶装置3。

59.参照图8,上胶装置3包括第三工作台31和放置板33。放置板33固定于第三工作台31上,放置板33的上表面开设有放置槽,放置槽用于放置键盘。值得注意的是,在放置键盘的过程中,将键盘有多个按键的一侧朝向,然后将键盘放置于放置槽内。键盘背离按键的一侧固定设置有四个定位杆,涂胶板15上开设有四个贯穿的定位孔,四个定位杆对涂胶板15有定位作用。同时在放置涂胶板15的过程中,将涂有胶料的一侧朝上。上胶装置3还包括支撑架和上胶机构34,支撑架固定于第三工作台31的上表面,上胶机构34设置于支撑架上,上胶机构34用于将涂胶板15上的胶料涂覆于键盘内。

60.继续参照图8,上胶装置3还包括第二支撑架32,第二支撑架32包括安装板321和两个支撑板322,两个支撑板322的底端均与第三工作台31的上表面固定,两个支撑板322相互平行,两个支撑板322的顶端均与安装板321固定。上胶机构34包括第三升降件341和第三升降驱动件342,第三升降驱动件342设置于支撑架上,第三升降驱动件342用于驱动第三升降件341升降。第三升降件341上固定设置有多个插杆343,多个插杆343分别与多个涂料孔一一对应。工作人员首先将键盘放置于放置槽内,然后通过第三升降驱动件342驱动第三升降件341下降,第三升降件341同时带动多个插杆343下降,以使多个插杆343分别穿过涂胶板15上的多个涂料孔,同时使多个插杆343插设于键盘内部,从而便于将涂胶板15上的胶料涂覆于键盘内,从而实现对键盘上所有的按键进行均匀涂胶;同时工作人员在按压按键的过程中,按键对胶料有挤压作用,从而便于是胶料更加均匀的分布于键盘内。

61.继续参照图8,上胶装置3还包括四个第二导向杆35,四个第二导向杆35对称分布于上胶机构34的两侧。每个第二导向杆35均沿竖直方向延伸,每个第二导向杆35的顶端均与安装板固定连接,每个第二导向杆35的底端均与第三工作台31固定连接。第三升降件341上固定设置有四个第二套筒36,四个第二导向杆35分别穿过四个第二套筒36,四个第二套筒36分别与四个第二导向杆35滑移配合。四个第二导向杆35对第三升降件341有导向作用,增加了第三升降件341升降的稳定性。

62.参照图7和图8,值得注意的是,位于上胶机构34两侧的两个第二导向杆35之间的距离大于第二升降件281的长度,以使吸附机构28将涂料板传送至上胶装置3的过程中,第二升降件281不会与两侧的第二导向杆35接触,对吸附机构28有保护作用。同时,上胶装置3在上胶的过程中,通过第三升降驱动件342驱动第三升降件341上升,以使第三升降件341上升至最高点,此时多个插杆343底端到放置板33之间的距离大于吸附机构28在竖直方向的高度,从而便于将涂胶板15传送至上胶装置3。

63.上述实施例的实施原理为:定位件14对涂胶板15有定位作用,增加了涂胶板15放置于第一滑移件13上的稳定性;由于盛胶件171位于涂胶板15上方,且盛胶件171上开设有贯穿的盛胶槽1711,盛胶槽1711内装有胶料,由于盛胶件171位于涂胶板15的上方,因此盛胶件171内的胶料在自身重力的作用下流至于涂胶板15的上表面;第一驱动机构16在驱动第一滑移件13沿第一方向滑动的过程中,第一滑移件13带动定位件14和涂胶板15沿第一方向滑动,从而便于将胶料涂覆于涂胶板15的表面;通过送料装置2将涂覆有胶料的涂胶板15传送至上胶装置3,通过上胶装置3用于对键盘上的按键进行上胶,不仅实现了对按键进行均匀上胶,同时也降低了工作人员的劳动强度。

64.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1