一种钢铁构件防腐加工工艺的制作方法

1.本发明涉及钢铁构件防腐的技术领域,特别涉及一种钢铁构件防腐加工工艺。

背景技术:

2.工地在施工过程中其地面较为泥泞,且由于施工地面低洼等原因地面常常积有水,故为了方便工人行走常在地面铺设钢板,常见的钢板是由钢铁构件焊接而成,为了避免钢板与地面直接接触打滑,通常在钢铁构件上焊接有支撑爪以便于增加钢板在地面安装的稳定性,为了避免支撑爪与积水长时间接触发生腐蚀,故在支撑爪焊接结束后需要对支撑爪进行刷漆防腐蚀处理。

3.传统的刷漆防腐作业过程中通常是工人使用毛刷蘸取油漆在支撑爪上进行涂抹,由于人工涂抹油漆的不均匀性可能导致支撑爪上的油漆涂抹不完全,导致部分支撑爪仍然直接与泥水相接触,进而支撑爪上的腐蚀问题仍然存在,影响支撑爪的使用寿命。

4.钢铁构件上均匀焊接有支撑爪,由于支撑爪之间的间隙较小,工人在使用毛刷时可能不能将毛刷完全伸入支撑爪下方,故可能导致支撑爪表面在刷漆过程中存在遗漏,进而造成支撑爪表面刷漆效果较差,影响支撑爪表面的防腐蚀效果。

技术实现要素:

5.为了解决上述问题,本发明采用以下技术方案:一种钢铁构件防腐加工工艺,该种钢铁构件防腐加工工艺采用了一种喷涂装置,该喷涂装置包括底座、电动滑块、匚型架、升降机构以及喷涂机构,所述的底座上端面开设有放置槽,底座上端面且位于放置槽左右两侧均滑动设置有电动滑块,匚型架两个竖直段分别安装在两个电动滑块上,匚型架水平段下端面安装有升降机构,升降机构下端面安装有喷涂机构。

6.所述的喷涂机构包括连接轴、喷涂筒、油漆泵、连接管、喷头以及夹紧部,其中所述的升降板下端面自左向右通过轴承均匀安装有多个连接轴,连接轴下端面均固定连接有喷涂筒,喷涂筒内部开设有储料槽,喷涂筒上端面开设有进料口,进料口卡接有密封塞,喷涂筒内壁下端面左侧开设有放置凹槽,放置凹槽内部安装有与储料槽相连接的油漆泵,油漆泵右端连接有连接管,且连接管安装在喷涂筒左侧内壁上,喷涂筒左侧内壁上自上而下均匀安装有多个喷头,且喷头与连通管贯通连接,喷涂筒下端均安装有夹紧部。

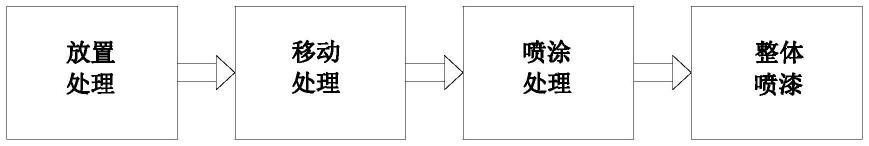

7.采用上述喷涂装置在钢铁构件防腐加工的过程中,包括以下步骤:第一步、放置处理:将钢构件从底座前方推进放置槽内部。

8.第二步、移动处理:双向气缸启动通过连接杆与滑动块相互配合带动铰接杆张开,此时铰接杆通过连接弹簧杆与升降板相互配合带动喷涂筒向下移动,使得支撑杆位于喷涂筒内部。

9.第三步、喷涂处理:现有驱动电机通过带传动方式带动连接轴转动,进而连接轴带动喷涂筒转动,喷涂筒转动过程中油漆泵启动通过连接管与喷头相互配合向支撑杆表面进行喷漆处理。

10.第四步、整体喷漆:电动滑块启动通过匚型架与升降机构相互配合带动喷涂机构对多组支撑杆进行喷涂处理。

11.优选的,所述的升降机构包括双向气缸、连接杆、滑动块、铰接杆、连接弹簧杆以及升降板,其中所述的匚型架水平段下端面中部通过气缸座安装有双向气缸,匚型架两个竖直段之间设置有升降板,升降板与匚型架水平段之间安装有左右对称的连接弹簧杆,升降板与匚型架水平段之间安装有左右对称的铰接杆,铰接杆由两个铰接连杆通过铰轴转动连接而成,铰接连杆上下两端均铰接有滑动块,上下所述的滑动块分别滑动设置在匚型架水平段下端面与升降板上端面上,双向气缸左右两个伸缩端分别安装有连接杆,连接杆远离双向气缸的一端分别与上方靠近双向气缸的滑动块固定连接。

12.优选的,所述的夹紧部包括夹紧支架、伸缩弹簧杆、夹紧板、气囊、连通管、 u型管以及主管,其中所述的喷涂筒下端面通过轴承安装有环形结构的夹紧支架,夹紧支架内部开设有环形槽,环形槽内部设置左右对称的夹紧板,夹紧板相背面与环形槽内壁之间安装有前后对称的伸缩弹簧杆,环形槽内部且位于前后两个伸缩弹簧杆之间均安装有气囊,夹紧支架上端面安装有左右对称的连通管,同一个夹紧支架之间共同卡接有u型管,u型管之间共同连接有主管。

13.优选的,所述的匚型架左侧竖直段左端面下方安装有定位块,定位块后端面设置有弧形槽,底座上端面自前向后均匀滑动设置有多个定位杆,底座左端面开设有与定位杆一一对应的对位槽,且定位杆下端位于定位槽内部,定位杆下端面安装有拨动块,拨动块与对位槽下端面之间安装有复位弹簧杆。

14.优选的,所述的底座上端面设置有前后对称的l型结构的卡接板,卡接板左右两侧均设置有与底座上端面接触的支撑凸起,支撑凸起上螺接有与底座相配合的紧固螺栓。

15.优选的,所述的连通管上端设置有与u型管相配合的开合阀,当u型管卡接在连通管上时,此时开合阀打开,主管通过u型管可以向连通管内部泵入气体,当u型管离开连通管时,此时开合阀闭合,气囊内部的气体不会通过连通管泄漏,故通过开合阀可以保证连通管随着u型管的卡接与离开而进行张开与闭合。

16.优选的,所述的拨动块上端面共同卡接有拨动板。

17.优选的,所述的夹紧板上端面安装有弧形遮挡板,弧形遮挡板可以对喷涂中多余的油漆进行遮挡,避免多余的油漆掉落至喷涂筒外部,影响环境卫生。

18.优选的,所述的喷头右端面设置为弧形面,弧形面上周向均匀设置有多个喷孔,弧形面的设置可以增加喷孔的喷射范围,使得相邻的喷头在喷涂过程中不会在支撑杆上存在喷涂死角,提高支撑杆表面喷涂效果。

19.所述的铰轴前后两端共同安装有匚型板,匚型板水平段上端面与匚型架水平段下端面之间安装有承托弹簧杆,承托弹簧杆与匚型板相互配合可以增加铰接杆上下移动过程中的稳定性,减少铰接杆发生晃动的可能。

20.本发明有益效果在于:1.本发明设计的喷涂机构中,当喷涂筒移动至支撑杆外部时,现有驱动电机通过带传动与连接轴相互配合带动喷涂筒转动,喷涂筒转动过程中油漆泵启动通过连接管与喷头相互配合向支撑杆表面进行喷漆处理,转动过程中喷涂筒与喷头相互配合可以对支撑杆进行周向均匀喷涂处理,减少传统刷漆过程中毛刷刷漆不均匀的可能,单个支撑杆对应单个喷涂筒可以减少喷涂过程中的作业面积,减少喷涂过程中喷涂筒

与相邻支撑杆发生碰撞的可能。

21.2.本发明设计的升降机构中,左右相邻的两个铰接杆与连接弹簧杆相互配合可以增加升降板在升降过程中的稳定性,避免升降板下方的喷涂机构造成升降板受力不均,影响升降板的使用寿命。

22.3.本发明设计的夹紧部中,当喷涂筒移动到支撑杆外部时,现有气泵通过主管与u型管相互配合经过连通管向气囊内部鼓气,气囊膨胀过程中带动夹紧板固定在支撑块上,进而夹紧板与夹紧支架相互配合保证喷涂筒在旋转过程中稳定性,避免喷涂筒在旋转过程中发生抖动的可能。

附图说明

23.下面结合附图和实施例对本发明进一步说明。

24.图1是本发明钢铁构件防腐加工工艺流程图。

25.图2是本发立体结构示意图。

26.图3是本发明图2的a处局部放大图。

27.图4是本发明主视图。

28.图5是本发明匚型架与升降机构安装立体结构示意图。

29.图6是本发明底座左侧与电动滑块、匚型架安装立体结构示意图。

30.图7是本发明喷涂机构立体结构示意图。

31.图8是本发明喷涂箱内部结构示意图。

32.图9是本发明图8的b处局部放大图。

33.图10是本发明喷头立体结构示意图。

34.图11是本发明夹紧支架与连通管安装主视图。

35.图12是本发明夹紧支架内部结构示意图(自上向下看)。

36.图13是本发明钢构件立体结构示意图。

37.图中:1、底座;11、卡接板;12、支撑凸起;13、紧固螺栓;2、电动滑块; 3、匚型架;31、定位块;32、定位杆;33、拨动块;34、复位弹簧杆;35、拨动板;36、匚型板;37、承托弹簧杆;4、升降机构;41、双向气缸;42、连接杆;43、滑动块;44、铰接杆;441、铰接连杆;45、连接弹簧杆;46、升降板; 5、喷涂机构;51、连接轴;52、喷涂筒;521、储料槽;522、密封塞;53、油漆泵;54、连接管;55、喷头;551、喷孔;56、夹紧部;561、夹紧支架;562、伸缩弹簧杆;563、夹紧板;564、气囊;565、连通管;5651、开合阀;566、u 型管;567、主管;568、环形槽;569、弧形遮挡板;6、钢构件;61、钢板;62、支撑块;63、支撑杆。

具体实施方式

38.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

39.参阅图2以及图4,一种钢铁构件防腐加工工艺,该种钢铁构件防腐加工工艺采用了一种喷涂装置,该喷涂装置包括底座1、电动滑块2、匚型架3、升降机构4以及喷涂机构5,所述的底座1上端面开设有放置槽,底座1上端面且位于放置槽左右两侧均滑动设置有电动滑块2,匚型架3两个竖直段分别安装在两个电动滑块2上,匚型架3水平段下端面安装有升

降机构4,升降机构4下端面安装有喷涂机构5。

40.参阅图4以及图5,所述的升降机构4包括双向气缸41、连接杆42、滑动块43、铰接杆44、连接弹簧杆45以及升降板46,其中所述的匚型架3水平段下端面中部通过气缸座安装有双向气缸41,匚型架3两个竖直段之间设置有升降板46,升降板46与匚型架3水平段之间安装有左右对称的连接弹簧杆45,升降板46与匚型架3水平段之间安装有左右对称的铰接杆44,铰接杆44由两个铰接连杆441通过铰轴转动连接而成,铰接连杆441上下两端均铰接有滑动块 43,上下所述的滑动块43分别滑动设置在匚型架3水平段下端面与升降板46 上端面上,双向气缸41左右两个伸缩端分别安装有连接杆42,连接杆42远离双向气缸41的一端分别与上方靠近双向气缸41的滑动块43固定连接。

41.参阅图7、图8以及图9,所述的喷涂机构5包括连接轴51、喷涂筒52、油漆泵53、连接管54、喷头55以及夹紧部56,其中所述的升降板46下端面自左向右通过轴承均匀安装有多个连接轴51,连接轴51下端面均固定连接有喷涂筒 52,喷涂筒52内部开设有储料槽521,喷涂筒52上端面开设有进料口,进料口卡接有密封塞522,喷涂筒52内壁下端面左侧开设有放置凹槽,放置凹槽内部安装有与储料槽521相连接的油漆泵53,油漆泵53右端连接有连接管54,且连接管54安装在喷涂筒52左侧内壁上,喷涂筒52左侧内壁上自上而下均匀安装有多个喷头55,且喷头55与连通管565贯通连接,喷涂筒52下端均安装有夹紧部56。

42.参阅图10,所述的喷头55右端面设置为弧形面,弧形面上周向均匀设置有多个喷孔551,弧形面的设置可以增加喷孔551的喷射范围,使得相邻的喷头55 在喷涂过程中不会在支撑杆63上存在喷涂死角,提高支撑杆63表面喷涂效果。

43.参阅图5,所述的铰轴前后两端共同安装有匚型板36,匚型板36水平段上端面与匚型架3水平段下端面之间安装有承托弹簧杆37,承托弹簧杆37与匚型板36相互配合可以增加铰接杆44上下移动过程中的稳定性,减少铰接杆44发生晃动的可能。

44.参阅图6,所述的匚型架3左侧竖直段左端面下方安装有定位块31,定位块 31后端面设置有弧形槽,底座1上端面自前向后均匀滑动设置有多个定位杆32,底座1左端面开设有与定位杆32一一对应的对位槽,且定位杆32下端位于定位槽内部,定位杆32下端面安装有拨动块33,拨动块33与对位槽下端面之间安装有复位弹簧杆34。

45.继续参阅图6,所述的拨动块33上端面共同卡接有拨动板35。

46.参阅图13,其中所述的钢构件6包括钢板61、支撑块62以及支撑杆63,钢板61上端面均匀安装有多个支撑块62,支撑块62上端面焊接有支撑杆63,具体工作时,将钢构件6从底座1前方推进放置槽内部,电动滑块2启动通过匚型架3将升降机构4与喷涂机构5移动到支撑杆63正上方,匚型架3移动过程中通过拨动板35带动拨动块33下移,拨动块33下移过程中与复位弹簧杆34 相互配合带动定位杆32向下移动,使得匚型架3移动过程中定位块31与定位杆 32不会发生碰撞,其中定位杆32与支撑杆63一一对应,当匚型架3带动定位块31将要移动至待喷涂的支撑杆63附近时,此时松开拨动杆,复位弹簧杆34 通过拨动块33带动定位杆32复位,此时定位槽与定位杆32相互配合对匚型架 3进行定位处理,进而保证喷涂筒52准备移动至支撑杆63正上方,当匚型架3 移动到喷涂位置后,双向气缸41启动通过连接杆42与上方相邻的滑动块43相互配合带动铰接杆44张开,此时铰接杆44通过连接弹簧杆45与升降板46相互配合带动喷涂筒52向下移动,使得支撑杆63位于喷涂筒52内部,左右相邻的两个铰接杆44与连接弹簧杆45相互配合可以增加升降板46在升降过程中的稳定性,避免

升降板46下方的喷涂机构5造成升降板46受力不均,影响升降板 46的使用寿命,再打开密封塞522向出料槽内部倒入油漆,再将密封塞522合上,现有驱动电机通过带传动方式带动连接轴51转动,进而连接轴51带动喷涂筒52转动,喷涂筒52转动过程中油漆泵53启动通过连接管54与喷头55相互配合向支撑杆63表面进行喷漆处理,当支撑杆63喷涂结束后,工人向下压动拨动板35通过复位弹簧杆34与拨动块33相互配合带动定位杆32下移,此时电动滑块2启动通过匚型架3带动升降机构4与喷涂机构5恢复到起始位置。

47.参阅图7以及图12,所述的夹紧部56包括夹紧支架561、伸缩弹簧杆562、夹紧板563、气囊564、连通管565、u型管566以及主管567,其中所述的喷涂筒52下端面通过轴承安装有环形结构的夹紧支架561,夹紧支架561内部开设有环形槽568,环形槽568内部设置左右对称的夹紧板563,夹紧板563相背面与环形槽568内壁之间安装有前后对称的伸缩弹簧杆562,环形槽568内部且位于前后两个伸缩弹簧杆562之间均安装有气囊564,夹紧支架561上端面安装有左右对称的连通管565,同一个夹紧支架561之间共同卡接有u型管566,u型管566之间共同连接有主管567,当喷涂筒52移动到支撑杆63外部时,现有气泵通过主管567与u型管566相互配合经过连通管565向气囊564内部鼓气,气囊564膨胀过程中带动夹紧板563固定在支撑块62上,进而夹紧板563与夹紧支架561相互配合保证喷涂筒52在旋转过程中稳定性,避免喷涂筒52在旋转过程中发生抖动的可能,其中伸缩弹簧杆562对夹紧板563起复位作用。

48.参阅图12,所述的夹紧板563上端面安装有弧形遮挡板569,弧形遮挡板 569可以对喷涂中多余的油漆进行遮挡,避免多余的油漆掉落至喷涂筒52外部,影响环境卫生。

49.参阅图11,所述的连通管565上端设置有与u型管566相配合的开合阀5651,当u型管566卡接在连通管565上时,此时开合阀5651打开,主管567通过u 型管566可以向连通管565内部泵入气体,当u型管566离开连通管565时,此时开合阀5651闭合,气囊564内部的气体不会通过连通管565泄漏,故通过开合阀5651可以保证连通管565随着u型管566的卡接与离开而进行张开与闭合。

50.参阅图3,所述的底座1上端面设置有前后对称的l型结构的卡接板11,卡接板11左右两侧均设置有与底座1上端面接触的支撑凸起12,支撑凸起12上螺接有与底座1相配合的紧固螺栓13,当钢构件6移动至放置槽内部时,将卡接板11分别卡接在钢板61前后两侧,使得支撑凸起12放置在底座1上,再将紧固螺栓13螺接在支撑凸起12与底座1上,卡接板11可以对钢构件6进行竖直与水平方向的限位处理,减少在支撑杆63喷涂过程中钢构件6发生位移的可能。

51.参阅图1,采用上述喷涂装置在钢铁构件防腐加工的过程中,包括以下步骤:第一步、放置处理:将钢构件6从底座1前方推进放置槽内部。

52.第二步、移动处理:双向气缸41启动通过连接杆42与滑动块43相互配合带动铰接杆44张开,此时铰接杆44通过连接弹簧杆45与升降板46相互配合带动喷涂筒52向下移动,使得支撑杆63位于喷涂筒52内部。

53.第三步、喷涂处理:现有驱动电机通过带传动方式带动连接轴51转动,进而连接轴51带动喷涂筒52转动,喷涂筒52转动过程中油漆泵53启动通过连接管54与喷头55相互配合向支撑杆63表面进行喷漆处理。

54.第四步、整体喷漆:电动滑块2启动通过匚型架3与升降机构4相互配合带动喷涂机

构5对多组支撑杆63进行喷涂处理。

55.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1