一种V型滤池装置的自动控制方法与流程

一种v型滤池装置的自动控制方法

技术领域

1.本发明涉及一种滤池装置的自动控制方法,属于尾水自动化控制处理技术,尤其涉及一种v型滤池装置的自动控制方法。

背景技术:

2.v型滤池是水处理生产企业普遍应用的一种尾水处理装置,其控制核心为滤池顺序反洗功能,这种装置应用与相匹配的单体顺序逻辑方法已是目前非常成熟的主流工艺,从现场使用效果来看是比较良好的。

3.目前工厂中v滤生产处理工艺多数是由多池体组合共同完成的。主流的控制方法是每个池体单独反洗,按照水损仪指标进行反洗触发或是通过时间轮询排序的方式进行反洗。期间,所有的池体反洗具有唯一性,这样做的原因一方面是考虑到反洗水量的供应能力。另一方面,单池唯一顺序,在程序设计上不需要考虑多池反洗交叉时的反洗泵公用、时序间的混合逻辑,降低了程序难度。

4.整个过滤反洗流程如下:当达到封堵状态时(水损仪反馈指标),或者轮询时间到达时,反洗顺序开始。

①

切断进水阀,等待液位降低。

②

当液位降至排水阀以下时,清洗排水阀开启。

③

待液位继续降至滤面200左右时,关闭产水阀、打开进水阀、打开汽泵及气阀开始气洗。

④

气洗a分钟之后,更换汽水洗:打开清洗泵p1\p2,打开清洗阀。

⑤

汽水洗b分钟后,关闭气洗泵与气洗阀、排气阀。并关闭清洗泵p1,进行水洗。

⑥

水洗c分钟后,关闭清洗阀、清洗泵p2、清洗结束。

⑦

延时关闭清洗排水阀,打开产水阀。进入正常过滤过程。即下一循环。其中,气洗时间a、汽水洗时间b、水洗时间c均为洗涤调整时间参数。

5.每个池体的反洗流程完全一致。多池的反洗排序大循环,由人工触发反洗或程序轮询执行。由于要求当前只能存在一个池体反洗状态,因此轮询排队程序设计上不需要考虑多条顺序数据记录,以及反洗供水增量问题。

6.现有的v型滤池控制方案参数少、易操作、理解简单、运行稳定,但缺点也同样明显:1、常规v滤控制中反洗时间、反洗频率仅依靠水损仪的点反馈来判断触发,关于滤布拥堵率、水量负荷激增的情况并未深入分析和相应的解决方案;2、单池唯一顺序反洗功能设计限制了滤池的水量处理的能力,受制于池体和空间容积原始设计,面对更大负荷工况时无能为力;3、由于反洗供水在原始设计中仅考虑了单池唯一时的供水能力,硬件(反洗泵数量)上的缺失也限制了软件改造方案的实施。

技术实现要素:

7.本发明的目的是解决和弥补主流控制方案的问题缺陷,优化反洗过程、提升过滤反洗能力。通过软件改造和增加反洗泵这种低成本控制方案,拓展现有工艺的过滤处理负荷。

8.针对目前v滤主流控制方法存在的不足,本发明了设计了一种新的控制解决方案:对反洗过程参数进行动态分析,涉及拥堵率、水力负荷与反洗周期、时间的关系,优化反洗

效率;多滤池时序交叉反洗,从软件角度拓展滤池的处理负荷;同时该方法需要更多的反洗水量,对应提出一种与离心泵特性相匹配的配水量pid控制方法。

9.s1、过滤反洗流程顺序中拥堵速率r异常与水量突变因素对反洗时间a\b\c、反洗周期t的影响;

10.拥堵速率异常:r=dy/dt即表示拥堵率,y为水损仪值,t时间。程序内时时检测当前拥堵率r,与经验特性值r

t

比对作差值e

t

=|r-rt|.当e

t

>a|tt|,判定当前拥堵异常,a为设定系数,按实际经验一般取20%~50%之间。当发生拥堵异常时,对反洗时间a\b\c放大,加大洗涤时间。

11.水量突变:当发生水量突变,高负荷来水流量f负荷时,提前缩短各池间的洗涤间隔周期t参数。采用分段比值法,当f》130%x时,t=90%t0;当f》160%x时,t=80%t0;当f》200%x时,t=60%t0.t0为正常负荷时的经验周期。

12.s2、多滤池反洗交叉轮询理负荷处理;

13.多滤池反洗交叉设计时,对应n个池体设计顺序控制器数组控制器u[n]一一对应。这样,在大负荷周期t缩短的情况下,发生可进行两个甚至三个池体交叉反洗处理的流程,加快了水流过滤速度,提升负荷处理能力。

[0014]

s3、大水量反洗相应的与离心泵特性相匹配的配水pid控制方法;

[0015]

当多泵投入时,多个流量曲线特性在时间上叠加。避免泵特性死区叠加为了平滑的流量调节效果,使用分段流量/频率算法:

①

通过泵试验确定正常流量区间x死区区间xd。

②

当目标流量f modx=xd时,流量控制进入死区低效段l。当整除时,流量控制进入正常高效段h。

③

分段公式:n=f/(x+xd),n为启泵数量;当低效区判断时,前一个启动泵为低频;高频区判断时,前一个启动泵为高频;受pid控制看得到泵总为当前切换投用运行泵。以此递推,随着流量负荷增加,工况低效与高效交替出现;而启泵数量随之递增、高低固定频率、受pid调节的情况也遵循递推规律执行。

[0016]

本发明设计的一种v型滤池装置的自动控制解决方案,有如下优点:1、定量定性分析分析了反洗工艺中拥堵率、水力负荷对反洗周期、反洗时间参数之间影响。给出了相应的控制方法,优化了反洗效率;2、多滤池时序交叉反洗,同一时间提升了池体的处理速度,增大了处理能力,从软件角度扩展了现有滤池处理负荷;3、同时提出一种与离心泵特性相匹配、以配水量为输入参数,均衡的多泵pid控制方法,对于泵给水类似工况具有通用性。

附图说明

[0017]

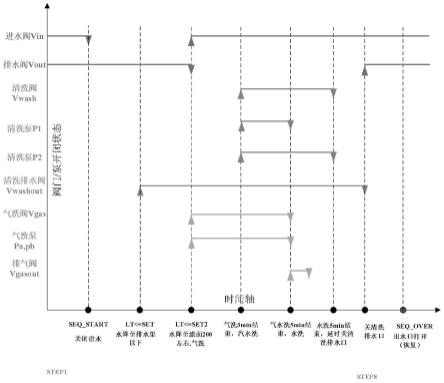

图1为v滤时序图。

[0018]

图2为泵时序图。

具体实施方式

[0019]

以下结合附图和实施例对本发明进行详细说明。

[0020]

本发明采用的技术方案为一种v型滤池装置的自动控制方法,该方法的实施过程如下:

[0021]

1)过滤反洗流程顺序上考虑了细节因素对反洗的影响。

[0022]

1、拥堵速率异常:通常判定滤布污堵严重进行反洗的指标是水损仪反馈y值。y(t)

则为污堵值随时间的函数,导数dy/dt即表示拥堵率。调试时,通过生产记录即可记下y∈(0,1.5)米范围内,各各点的dy/dt值。通常情况下,通过十次左右的平均记录值,可以确定一条滤布污堵曲线作为经验特性值t

t

参考。程序内时时检测当前拥堵率r,与经验特性值r

t

比对作差值e

t

=|r-rt|.当e

t

>a|tt|,判定当前拥堵异常,a为设定系数,按实际经验一般取20%~50%之间。当发生拥堵异常时,对反洗参数a\b\c放大,加大洗涤时间。

[0023]

2、水量突变:滤布拥堵是滤池需要反洗的直接表达因素,而水量负荷突变则是影响反洗的间接因素。正常情况下过滤处理水流量基本是在一个稳定的范围(0,x)内。但当进入排污负荷高峰(生产生活排污或季节性洪涝),水量会发生一段时间的突变。此时,原有常规负荷的反洗规律大概率无法匹配高负荷时处理量。这时应根据前端来水流量f提前缩短各池间的洗涤间隔周期t参数。程序设计采用分段比值法,当f》130%x时,t=90%t0;当f》160%x时,t=80%t0;当f》200%x时,t=60%t0,t0为正常负荷时的经验周期。

[0024]

2)多滤池反洗交叉轮询理负荷处理能力的提升;

[0025]

常规多滤池反洗具有唯一性,即程序设计大循环排序中只能有一个滤池进入反洗顺序;这种软件设计一般采用单一的顺序控制器u。池体循环排序选择指针为n,当指针循环选择到池体h时(n=h),将h池对应的设备变量、反洗时间等输入输出参数关联至控制器u并触发开始。控制器u执行顺序并对指针池体控制设备进行输出。图1为v滤时序图。

[0026]

多滤池反洗交叉设计时,对应n个池体设计顺序控制器数组控制器u[n]一一对应。池体间的循环排序仍然存在,但每个池体存在单独控制器,各流程启动进行并不冲突。这样,在大负荷周期t缩短的情况下,发生可进行两个甚至三个池体交叉反洗处理的流程,加快了水流过滤速度,提升负荷处理能力。

[0027]

3)大水量反洗相应的与离心泵特性相匹配的配水pid控制方法;

[0028]

常规给水反洗控制仅用一台泵给水(一用一备),反洗给水时使用流量pid控制器即可。多池反洗时根据水量需要多台泵恒流量控制。

[0029]

根据离心泵特性q为流量,n为转速,sg、s为摩阻,h0为给水高度,hb为当前转速下的扬程。可以推出,流量与转速(频率)间遵循双曲线函数。且存在一个最小频率极限值f0,在f0之下,泵流量为0;当越过f0之时,水泵给水会有一个突然的阶跃,泵流量存在一个死区。多泵给水恒流量需要避免死区的发生,因此,涉死区附近的流量区间控制需要分段控制,尤其是此范围的pid调节容易发生超调。要始终设计单台泵pid,其他泵定速,以保证切泵时流量过渡的平稳性。

[0030]

当多泵投入时,多个流量曲线特性在时间上叠加。避免死区叠加为了平滑的流量调节效果,使用分段流量/频率算法:

①

通过泵试验确定正常流量区间x死区区间xd。

②

当目标流量f mod x=xd时,流量控制进入死区低效段l。当整除时,流量控制进入正常高效段h。

③

分段公式:n=f/(x+xd),n为启泵数量;当低效区判断时,前一个启动泵为低频;高频区判断时,前一个启动泵为高频;受pid控制看得到泵总为当前切换投用运行泵。以此递推,随着流量负荷增加,工况低效与高效交替出现;而启泵数量随之递增、高低固定频率、受pid调节的情况也遵循递推规律执行。图2为泵时序图。

[0031]

这样,通过设置流量负荷分段范围x,高效h低效l工况区间。自动程序按照恒流供水与离心泵供水特性自动计算并优化启泵数量、运行频率及调节控制方法已达到反洗的平

稳流程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1