一种芬顿铁泥基悬浮光催化剂及其制备方法与流程

1.本发明属于环境工程材料技术领域,具体涉及一种芬顿铁泥基悬浮光催化剂及其制备方法。

背景技术:

2.二氧化钛作为一种光催化剂,可在紫外光或太阳光的照射下,产生光生电子-空穴对,无选择性的将废水中的烃类、卤代烃类、偶氮染料、醇类、有机杀虫剂、细菌等有机物氧化降解为二氧化碳、水、硝酸根离子、硫酸根离子以及氯离子等,在环保领域展现出了良好的应用前景。但是二氧化钛存在产生的光生电子和光生空穴的复合速度太快以及太阳光利用效率低(只能利用太阳光中的波长380nm以下的紫外光)等问题,使得二氧化钛的光催化活性受到限制。因此,解决上述问题,成为实现二氧化钛光催化技术在环保领域大规模推广应用的关键。

3.芬顿铁泥是废水芬顿处理工艺中产生的废弃物,主要成分为氢氧化铁,同时含有部分有机污染物和无机物。通常,废水芬顿处理工艺中产生的芬顿铁泥进行焚烧或填埋处置,其中的氢氧化铁没有得到回收。因此,为芬顿铁泥的资源化利用寻找到出路,具有重要的环境效益和经济效益。

技术实现要素:

4.本发明的目的在于提供一种芬顿铁泥基悬浮光催化剂及其制备方法。一方面可实现芬顿铁泥的资源化利用;另一方面可制得一种具有高效催化性能的催化剂,实现对废水的高效处理。

5.为了实现上述目的,本发明提供了如下的技术方案:

6.一种芬顿铁泥基悬浮光催化剂,以芬顿铁泥作为二氧化钛光催化剂的掺杂剂,400-600℃高温下对芬顿铁泥与二氧化钛前驱体溶胶混合物进行灼烧,二氧化钛光催化剂表面形成众多孔隙,形成芬顿铁泥基光催化剂,再将芬顿铁泥基光催化剂粘附于受热软化的低密度聚乙烯圆珠表面,形成相对密度为1.05-1.13的芬顿铁泥基悬浮光催化剂。

7.一种芬顿铁泥基悬浮光催化剂的制备方法,包含以下制备步骤:

8.(1)将芬顿铁泥烘干,研磨成粉末状,并过100-400目的筛网,得到粉末芬顿铁泥;

9.(2)采用溶胶-凝胶法制备二氧化钛前驱体溶胶:按照体积比,取20份体积的分析纯钛酸正丁酯,边搅拌边缓慢滴加到160份体积的无水乙醇中,再边搅拌边缓慢滴加3份体积的二乙醇胺,接着边搅拌边缓慢滴加3份体积的去离子水,继续快速搅拌1h,然后密封静置存放5天进行陈化,制得二氧化钛前驱体溶胶;

10.(3)将二氧化钛前驱体溶胶加入到粉末芬顿铁泥中并混合均匀,将混合均匀的混合物烘干,然后再将二氧化钛前驱体溶胶加入到上述烘干的混合物中并混合均匀,并再次将混合均匀的混合物烘干,如此重复操作3-5次,得到挂有二氧化钛前驱体薄膜的粉末芬顿污泥;

11.(4)将挂有二氧化钛前驱体薄膜的粉末芬顿污泥进行灼烧,灼烧结束后得到芬顿铁泥基光催化剂;

12.(5)将步骤(4)制得的芬顿铁泥基光催化剂置于转筒中先进行预热,再将低密度聚乙烯圆珠置于转筒中,与芬顿铁泥基光催化剂进行混合,使芬顿铁泥基光催化剂粘附于受热软化的低密度聚乙烯圆珠表面,然后转筒停止加热,保持转筒原有转速,直至混合物冷却到室温,然后取出混合物并冲洗干净,即得到芬顿铁泥基悬浮光催化剂。

13.进一步的,步骤(3)中,单独每次加入的二氧化钛前驱体溶胶,与粉末芬顿铁泥混合的质量比为0.3-0.6:1。

14.进一步的,步骤(4)中,灼烧温度为400-600℃,灼烧时间为0.5-2h,升温过程中升温速率控制在1-5℃/min。

15.进一步的,步骤(5)中,低密度聚乙烯圆珠直径为1-4mm,与芬顿铁泥基光催化剂的质量比为15-25:1。

16.进一步的,步骤(5)中,从芬顿铁泥基催化剂在转筒预热,直至混合物冷却到室温,转筒始终保持旋转状态,转速控制在50-150rpm。从芬顿铁泥基光催化剂开始预热直至转筒停止加热,转筒内温度始终保持在115-120℃。

17.与现有技术相比,本发明的有益效果是:(1)利用废弃的芬顿铁泥作为二氧化钛光催化剂的掺杂剂,实现了芬顿铁泥的资源化利用;芬顿铁泥与二氧化钛前驱体溶胶混合后在高温下进行灼烧,芬顿铁泥中的有机物和无机物燃烧或汽化,在二氧化钛光催化剂表面形成众多孔隙,不需要人为再添加造孔剂,增加了光催化剂与废水的接触面积,提高光催化剂的催化效率;芬顿铁泥中的氢氧化铁在高温灼烧下转化为氧化铁,氧化铁作为一种半导体材料,同样具有光催化性能,其光响应波长可达560nm,属可见光波长范围,因此增加了光催化剂的响应波长范围,提高了光催化剂的对太阳光的利用效率。同时三价铁的引入,使二氧化钛形成缺陷晶格,减缓了光生电子和光生空穴的复合速度,进一步提高了二氧化钛的催化效率。

18.(2)通过将芬顿铁泥基光催化剂粘附于低密度聚乙烯圆珠表面,形成芬顿铁泥基悬浮光催化剂(相对密度为1.05-1.13),芬顿铁泥基悬浮光催化剂在水流冲刷或曝气条件下,在水中呈悬浮态,一方面可提高光能利用率,另一方面也可防止催化剂因粒径过小而随水流流失,有利于催化剂的回收。

具体实施方式

19.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明提供一种芬顿铁泥基悬浮光催化剂,以芬顿铁泥作为二氧化钛光催化剂的掺杂剂,400-600℃高温下对芬顿铁泥与二氧化钛前驱体溶胶混合物进行灼烧,二氧化钛光催化剂表面形成众多孔隙,形成芬顿铁泥基光催化剂,再将芬顿铁泥基光催化剂粘附于受热软化的低密度聚乙烯圆珠表面,形成相对密度为1.05-1.13的芬顿铁泥基悬浮光催化剂。

21.具体制备方法包含以下制备步骤:

22.(1)将芬顿铁泥烘干,研磨成粉末状,并过100-400目的筛网,得到粉末芬顿铁泥;

23.(2)采用溶胶-凝胶法制备二氧化钛前驱体溶胶:按照体积比,取20份体积的分析纯钛酸正丁酯,边搅拌边缓慢滴加到160份体积的无水乙醇中,再边搅拌边缓慢滴加3份体积的二乙醇胺,接着边搅拌边缓慢滴加3份体积的去离子水,继续快速搅拌1h,然后密封静置存放5天进行陈化,制得二氧化钛前驱体溶胶;

24.(3)将二氧化钛前驱体溶胶加入到粉末芬顿铁泥中并混合均匀,将混合均匀的混合物烘干,然后再将二氧化钛前驱体溶胶加入到上述烘干的混合物中并混合均匀,并再次将混合均匀的混合物烘干,如此重复操作3-5次,得到挂有二氧化钛前驱体薄膜的粉末芬顿污泥;

25.(4)将挂有二氧化钛前驱体薄膜的粉末芬顿污泥进行灼烧,灼烧结束后得到芬顿铁泥基光催化剂;

26.(5)将步骤(4)制得的芬顿铁泥基光催化剂置于转筒中先进行预热,再将低密度聚乙烯圆珠置于转筒中,与芬顿铁泥基光催化剂进行混合,使芬顿铁泥基光催化剂粘附于受热软化的低密度聚乙烯圆珠表面,然后转筒停止加热,保持转筒原有转速,直至混合物冷却到室温,然后取出混合物并冲洗干净,即得到芬顿铁泥基悬浮光催化剂。

27.其中,步骤(3)中,单独每次加入的二氧化钛前驱体溶胶,与粉末芬顿铁泥混合的质量比为0.3-0.6:1。

28.步骤(4)中,灼烧温度为400-600℃,灼烧时间为0.5-2h,升温过程中升温速率控制在1-5℃/min。

29.步骤(5)中,低密度聚乙烯圆珠直径为1-4mm,与芬顿铁泥基光催化剂的质量比为15-25:1。

30.步骤(5)中,从芬顿铁泥基催化剂在转筒预热,直至混合物冷却到室温,转筒始终保持旋转状态,转速控制在50-150rpm。从芬顿铁泥基光催化剂开始预热直至转筒停止加热,转筒内温度始终保持在115-120℃。

31.实施例1

32.一种芬顿铁泥基悬浮光催化剂的制备方法,具体包括以下步骤:

33.(1)将芬顿铁泥烘干,研磨成粉末状,并过100目的筛网,得到粉末芬顿铁泥。

34.(2)取20ml分析纯的钛酸正丁酯,边搅拌边缓慢滴加到160ml的无水乙醇中,再边搅拌边缓慢滴加3ml二乙醇胺,接着边搅拌边缓慢滴加3ml去离子水,继续快速搅拌1h,然后密封静置存放5天进行陈化,制得二氧化钛前驱体溶胶。

35.(3)取30g二氧化钛前驱体溶胶加入到100g粉末芬顿铁泥中并混合均匀,将混合均匀的混合物烘干。然后再将30g二氧化钛前驱体溶胶加入到上述烘干的混合物中并混合均匀,并再次将混合均匀的混合物烘干,如此重复操作5次,得到挂有二氧化钛前驱体薄膜的粉末芬顿污泥。

36.(4)将挂有二氧化钛前驱体薄膜的粉末芬顿污泥放入马弗炉进行灼烧,升温速度控制在1℃/min,待温度上升到400℃后,停止升温,保持400℃的温度反应2h。反应结束后冷却至室温,得到芬顿铁泥基光催化剂。

37.(5)将步骤(4)制得的100g芬顿铁泥基光催化剂置于转筒中先预热10min,转筒内温度保持在115-120℃,转速控制在50rpm,再按质量比15:1将1500g直径为4mm左右的低密

度聚乙烯圆珠置于转筒中,与芬顿铁泥基光催化剂进行混合,使芬顿铁泥基光催化剂粘附于受热软化的低密度聚乙烯圆珠表面,然后转筒停止加热,保持转筒原有转速,直至混合物冷却到室温,然后取出混合物并冲洗干净,即得到芬顿铁泥基悬浮光催化剂。

38.实施例2

39.一种芬顿铁泥基悬浮光催化剂的制备方法,具体包括以下步骤:

40.(1)将芬顿铁泥烘干,研磨成粉末状,并过200目的筛网,得到粉末芬顿铁泥。

41.(2)取20ml分析纯的钛酸正丁酯,边搅拌边缓慢滴加到160ml的无水乙醇中,再边搅拌边缓慢滴加3ml二乙醇胺,接着边搅拌边缓慢滴加3ml去离子水,继续快速搅拌1h,然后密封静置存放5天进行陈化,制得二氧化钛前驱体溶胶。

42.(3)取50g二氧化钛前驱体溶胶加入到100g粉末芬顿铁泥中并混合均匀,将混合均匀的混合物烘干。然后再将50g二氧化钛前驱体溶胶加入到上述烘干的混合物中并混合均匀,并再次将混合均匀的混合物烘干,如此重复操作4次,得到挂有二氧化钛前驱体薄膜的粉末芬顿污泥。

43.(4)将挂有二氧化钛前驱体薄膜的粉末芬顿污泥放入马弗炉进行灼烧,升温速度控制在4℃/min,待温度上升到500℃后,停止升温,保持500℃的温度反应1h。反应结束后冷却至室温,得到芬顿铁泥基光催化剂。

44.(5)将步骤(4)制得的100g芬顿铁泥基光催化剂置于转筒中先预热10min,转筒内温度保持在115-120℃,转速控制在100rpm,再按质量比20:1将2000g直径为3mm左右的低密度聚乙烯圆珠置于转筒中,与芬顿铁泥基光催化剂进行混合,使芬顿铁泥基光催化剂粘附于受热软化的低密度聚乙烯圆珠表面,然后转筒停止加热,保持转筒原有转速,直至混合物冷却到室温,然后取出混合物并冲洗干净,即得到芬顿铁泥基悬浮光催化剂。

45.实施例3

46.一种芬顿铁泥基悬浮光催化剂的制备方法,具体包括以下步骤:

47.(1)将芬顿铁泥烘干,研磨成粉末状,并过400目的筛网,得到粉末芬顿铁泥。

48.(2)取20ml分析纯的钛酸正丁酯,边搅拌边缓慢滴加到160ml的无水乙醇中,再边搅拌边缓慢滴加3ml二乙醇胺,接着边搅拌边缓慢滴加3ml去离子水,继续快速搅拌1h,然后密封静置存放5天进行陈化,制得二氧化钛前驱体溶胶。

49.(3)取60g二氧化钛前驱体溶胶加入到100g粉末芬顿铁泥中并混合均匀,将混合均匀的混合物烘干。然后再将60g二氧化钛前驱体溶胶加入到上述烘干的混合物中并混合均匀,并再次将混合均匀的混合物烘干,如此重复操作3次,得到挂有二氧化钛前驱体薄膜的粉末芬顿污泥。

50.(4)将挂有二氧化钛前驱体薄膜的粉末芬顿污泥放入马弗炉进行灼烧,升温速度控制在5℃/min,待温度上升到600℃后,停止升温,保持600℃的温度反应0.5h。反应结束后冷却至室温,得到芬顿铁泥基光催化剂。

51.(5)将步骤(4)制得的100g芬顿铁泥基光催化剂置于转筒中先预热10min,转筒内温度保持在115-120℃,转速控制在150rpm,再按质量比25:1将2500g直径为1mm左右的低密度聚乙烯圆珠置于转筒中,与芬顿铁泥基光催化剂进行混合,使芬顿铁泥基光催化剂粘附于受热软化的低密度聚乙烯圆珠表面,然后转筒停止加热,保持转筒原有转速,直至混合物冷却到室温,然后取出混合物并冲洗干净,即得到芬顿铁泥基悬浮光催化剂。

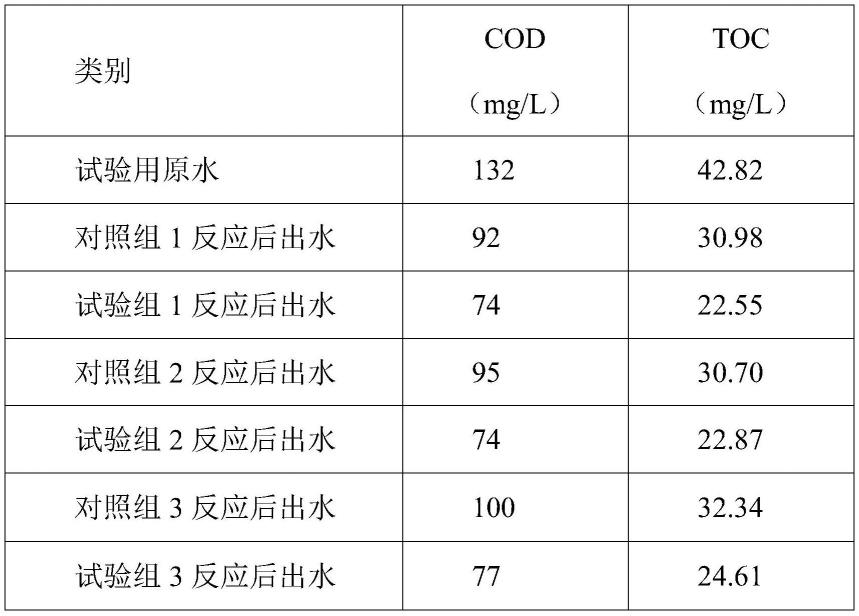

52.将实施例1-3制得的芬顿铁泥基悬浮光催化剂用于废水的光催化降解,验证本催化剂对废水的光催化降解效果。试验用原水为浙江杭州某工业园区污水处理厂已经经过生化处理的废水,试验中使用的反应器为一个有效容积为48l的圆柱形透明有机玻璃容器,底部设有曝气装置。试验共分为6组,其中试验组1-3分别加入3.5kg上述实施例1-3制得的芬顿铁泥基悬浮光催化剂,对照组1-3分别加入与试验组1-3所加芬顿铁泥基悬浮光催化剂中所含二氧化钛质量相同的二氧化钛粉末(二氧化钛粉末加入量分别为9.82g、9.97g和7.26g)。试验时每个反应器内装入上述废水40l,同时将6个反应器同时置于太阳光下,反应器底部曝气装置曝气量平均为13.2l/min。曝气开启后,对照组二氧化钛粉末催化剂仍有不少沉于反应器底部,而芬顿铁泥基悬浮光催化剂均处于悬浮流动状态。光照反应时间为5h,反应结束后,分别取试验用原水、对照组1-3、试验组1-3反应后出水,测定化学需氧量(cod)和总有机碳(toc)含量,作为污染物降解效果的判据。测定结果如表1所示:

53.表1芬顿铁泥基悬浮光催化剂与二氧化钛粉末光催化降解效果对比

[0054][0055]

由表1中数据可知,在二氧化钛总含量相同的前提下,芬顿铁泥基悬浮光催化剂由于在废水中完全处于悬浮状态,与太阳光具有更大的接触面积,另外通过三价铁的掺杂,,提高了光催化剂的对太阳光的利用效率;并且减缓了光生电子和光生空穴的复合速度,进一步提高了二氧化钛的催化效率。因此和传统的二氧化钛粉末催化剂相比,具有更高的cod和toc降解效率。

[0056]

以上内容仅仅是对本发明结构所作的举例说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1