一种电解改性水强化生石膏超细磨效果的方法

1.本发明属于石膏产品加工技术领域,特别涉及一种电解改性水强化生石膏超细磨效果的方法。

背景技术:

2.生石膏的晶体结构和表面电子结构经超细粉磨后会发生一定变化,使其在补强性、分散性和触变性等方面优于其他常规粉体材料。此外,超细石膏粉体也具备优良的隔热性、胶凝性、阻燃性及强度高等特性,被广泛应用于建材、医药、电子器件和光学材料等领域。然而,在制备超细粉体过程中,新生的超细颗粒表面具有相当高的表面能和较强的表面静电,使得颗粒极易团聚,并在粉磨后期,颗粒粒度减小使颗粒团聚现象进一步加剧,对超细粉体的制备十分不利。因此,强化生石灰的超细磨对资源的高效回收利用至关重要。

3.目前,常见的超细粉体制备工艺主要有干式和湿式两种工艺。其中殷鹏飞等利用干式球磨的方法制备出了碳酸钙超微粉,但颗粒粒度分布不均匀,且超微粉体颗粒团聚现象严重,表明干式磨矿工艺虽能制备出不同种类的超细矿物粉体,但存在微粉团聚、排料困难、磨机内控温难以及产品粒级分布宽等缺点。为克服上述缺点,有研究采用湿式磨矿工艺制备超细粉体,并在湿式超细磨矿时采用助磨剂提高矿物的超细粉磨效果,如王宇斌等利用乙二胺四乙酸等药剂来解决生石膏超细磨过程中颗粒的团聚问题,发现适量助磨剂能有效解决颗粒的团聚现象,又如冯作锋等研究发现六偏磷酸钠在改善石灰石超细磨效果的同时会吸附在石灰石表面,进而影响石灰石的表面电性,避免颗粒团聚现象。但是,这些助磨剂会残留在颗粒表面,影响产品的纯度,因此寻找更高效的清洁湿式超细磨工艺迫在眉睫。

技术实现要素:

4.为了克服上述现有技术的缺点,本发明的目的在于提供一种电解改性水强化生石膏超细磨效果的方法,将电解改性水预处理与生石膏超细粉磨工艺结合,通过调控电解时间、电解电流、极板间距以及阳极板材料等电解参数,不需要助磨剂,即可实现生石膏的高效超细磨,并最终实现高纯度超细石膏的低成本清洁制备。

5.为了实现上述目的,本发明采用的技术方案是:

6.一种电解改性水强化生石膏超细磨效果的方法,包括以下步骤:

7.第一步,对所用水体进行电解改性预处理;

8.第二步,采用电解改性得到的水与生石膏混合,而后超细磨得到生石膏浆料;其中,所述生石膏的用量为500g,料浆的质量浓度为10%~20%;

9.第三步,将第二步得到的生石膏浆料进行抽滤、烘干,得到生石膏超细粉体。

10.在一个实施例中,所述电解改性预处理,是将直流稳压电源连接的阳极和阴极共同插入水体中,通电进行电解改性。

11.在一个实施例中,所述电解改性的电解时间为10~30min。

12.在一个实施例中,所述电解改性的电解电流为0.08~0.024a。

13.在一个实施例中,所述阴极的材料为石墨,阳极的材料为铝板、铜板、铁板或石墨。

14.在一个实施例中,所述阴极和阳极的间距为2~6cm。

15.在一个实施例中,所述第二步,采用立式胶体磨进行20~30min超细磨作业。

16.与现有技术相比,本发明显著增强了生石膏超细磨的产品粒度和比表面积。实验证明,在电解时间为20min、当电解电流为0.16a、极板间距为5cm,超细磨时间为25min,阴极板材料为石墨,阳极板材料为铜板时,生石膏超细磨产品粒度d

90

可到达2.01μm,比表面积可达到5.58cm2·

g。

附图说明

17.图1是本发明工艺流程图。

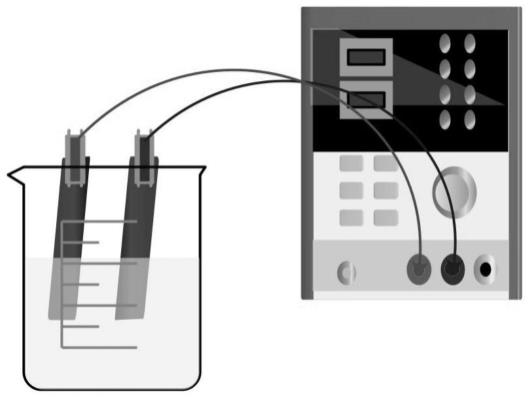

18.图2是本发明的电解改性水装置示意图。

19.图3是按照实施例1中的方法进行操作得到电解极板间距对生石膏超细磨产品的d

90

和比表面积的影响规律。由图3可知,当极板间距为5cm时,生石膏超细磨产品的d

90

为12.53μm,比表面积为2.08cm2·

g。

20.图4是按照实施例2中的方法进行操作得到阳极板材料对生石膏超细磨产品的d

90

和比表面积的影响规律。由图4可知,当阳极板材料为铜板时,生石膏超细磨产品的d

90

为2.01μm,比表面积为5.58cm2·

g。

21.图5是按照实施例3中的方法进行操作得到电解时间对生石膏超细磨产品的d

90

和比表面积的影响规律。由图5可知,当电解时间为20min时,生石膏超细磨产品的d

90

为2.01μm,比表面积为5.58cm2·

g。

22.图6是按照实施例4中的方法进行操作得到电解电流对生石膏超细磨产品的d

90

和比表面积的影响规律。由图6可知,当电解电流为0.16a时,生石膏超细磨产品的d

90

为2.01μm,比表面积为5.58cm2·

g。

具体实施方式

23.下面结合附图和实施例详细说明本发明的实施方式。

24.如前所述,干式球磨工艺所得产品的颗粒粒度分布不均匀,且团聚现象严重,产品粒级分布宽。湿式磨矿工艺需要使用助磨剂解决团聚问题,但助磨剂往往吸附在产品表面,不但影响表面电性,而且降低了产品纯度。基于此,本发明采用湿式磨矿工艺,并通过改性水体来解决上述问题。

25.常见的水体改性方法主要有电解预处理和磁化预处理等方法,这些工艺会使水的性质发生明显变化,如水中的不同种类水分子的分布比例、h

+

和oh-离子数目等。但是磁化与处理工艺效率较低,磁化线圈散热现象严重,不利于工业应用的开展,而本发明的水体改性采用电化学方式,具有能耗低、效率高的优点。现有的电解改性水多用于制氢或产氧工作,作用原理是在电场作用下,溶液中的阴阳离子发生反方向的定向迁移,因此会削弱水溶液中水分子的氢键作用,促进自由水含量的增加。

26.具体而言,参考图1,本发明电解改性水强化生石膏超细磨效果的方法,包括以下步骤:

27.第一步,对所用水体进行电解改性预处理。

28.第二步,采用电解改性得到的水与生石膏混合,而后超细磨得到生石膏浆料;其中,生石膏的用量为500g,料浆的质量浓度为10%~20%。

29.第三步,将第二步得到的生石膏浆料进行抽滤、烘干,得到生石膏超细粉体,并采用激光粒度分析仪等进行粒度和比表面积检测验证。

30.示例地,本发明电解改性预处理,是将直流稳压电源连接的阳极和阴极共同插入水体中,之后通电进行电解改性。本发明采用的电解改性水装置如图2所示,其中直流稳压电源的型号为ka3005d,阴极的材料可为石墨,阳极的材料则可为铝板、铜板、铁板或石墨等其它材料,阴极和阳极的间距为2~6cm。

31.在本发明中,电解改性的电解时间为10~30min,电解电流为0.08~0.24a。通过调控电解时间、电解电流、极板间距以及阳极板材料等不同电解参数,可寻求最优工艺。

32.示例地,本发明将生石膏与电解改性得到的水配置成质量浓度为10%~20%的料浆,而后采用立式胶体磨进行20~30min超细磨作业。

33.通过验证,采用本发明电解改性水进行生石膏超细磨时,与常规水相比,生石膏超细磨产品的d

90

可由47.17μm减小至2.01μm,比表面积可由1.26cm2·

g提升至5.58cm2·

g。

34.以下是本发明的几个具体实施例。

35.实施例1

36.具体操作步骤如下:

37.采用ka3005d型直流稳压电源,电解时间为20min、电解电流为0.16a、阴极材料为石墨、阳极材料为铁板,探索电解极板间距对生石膏超细磨产品的d

90

和比表面积的影响规律;称取500g的生石膏配制成质量浓度为16%的料浆,再采用立式胶体磨对料浆超细磨25min,将得到的生石膏料浆进行抽滤和烘干,采用激光粒度分析仪进行粒度和比表面积检测。

38.由图3可知,当电解极板间距由2增大到6cm时,生石膏超细磨产品的d

90

随着极板间距的增加逐渐减小再增大,比表面积先增大后减小。当极板间距为5cm时,生石膏超细磨产品的d

90

为12.53μm,比表面积为2.08cm2·

g。

39.实施例2

40.具体操作步骤如下:

41.采用ka3005d型直流稳压电源,电解时间为20min、极板间距为5cm、电解电流为0.16a、阴极材料为石墨,探索阳极材料对生石膏超细磨产品的d

90

和比表面积的影响规律;称取500g的生石膏配制成质量浓度为16%的料浆,再采用立式胶体磨对料浆超细磨25min,将得到的生石膏料浆进行抽滤和烘干,采用激光粒度分析仪进行粒度和比表面积检测。

42.由图4可知,当阳极材料分别为铁板、铜板、铝板和石墨时,生石膏超细磨产品的d

90

分别为15.52μm、2.01μm、2.21μm和42.81μm,比表面积分别为2.06cm2·

g、5.58cm2·

g、5.21cm2·

g和0.98cm2·

g。由此可见,当阳极材料为铜板时,生石膏超细磨产品的性能最佳。

43.实施例3

44.具体操作步骤如下:

45.采用ka3005d型直流稳压电源,电解电流为0.16a、极板间距为5cm、阴极材料为石墨、阳极材料为铜板,探索电解时间对生石膏超细磨产品的d

90

和比表面积的影响规律;称取500g的生石膏配制成质量浓度为16%的料浆,再采用立式胶体磨对料浆超细磨25min,将得

到的生石膏料浆进行抽滤和烘干,采用激光粒度分析仪进行粒度和比表面积检测。

46.由图5可知,当电解时间由5增大到30min时,生石膏超细磨产品的d

90

随着电解时间的增加逐渐减小再缓慢增大,比表面积先增大后减小。当电解时间为20min时,生石膏超细磨产品的d

90

为2.01μm,比表面积为5.58cm2·

g。

47.实施例4

48.具体操作步骤如下:

49.采用ka3005d型直流稳压电源,电解时间为20min、极板间距为5cm、阴极材料为石墨、阳极材料为铜板,探索电解电流对生石膏超细磨产品的d

90

和比表面积的影响规律;称取500g的生石膏配制成质量浓度为16%的料浆,再采用立式胶体磨对料浆超细磨25min,将得到的生石膏料浆进行抽滤和烘干,采用激光粒度分析仪进行粒度和比表面积检测。

50.由图5可知,当电解电流由0增大到0.24a时,生石膏超细磨产品的d

90

随着电解电流的增加逐渐减小再增大,比表面积先增大后减小。当电解电流为0.16a时,生石膏超细磨产品的d

90

为2.01μm,比表面积为5.58cm2·

g。

51.实施例5

52.具体操作步骤如下:

53.称取500g的生石膏配制成质量浓度为16%的料浆,再采用立式胶体磨对料浆超细磨25min,将得到的生石膏料浆进行抽滤和烘干,采用激光粒度分析仪进行粒度和比表面积检测。

54.采用常规水对生石膏超细磨产品的性质进行检测,结果表明,生石膏超细磨产品的d

90

为47.17μm,比表面积为1.26cm2·

g。由此可见,电解水可以强化生石膏超细磨产品的性质,有利于生石膏的超细磨。

55.本发明所述的方法,在工业应用中可根据实际情况对生石膏超细磨作业进行调整,如电解时间、电解电流等因素,可进一步提升生石膏超细磨产品的性质。值得说明的是,上述实施例中虽然均以质量浓度为16%的料浆为例进行描述,但是,其实际的范围一般可拓宽至10%~20%,此范围可保证操作的便利性和效果的可靠性,通过调整电解参数,同样能够寻求得到最优工艺。

56.上述实施例为本发明较佳的实施方式,根据权利要求限定的保护范围和本说明书给出的技术解决方案,还能给出多个实施例。对于本技术领域的普通技术和研究人员来说,在不脱离本发明原理和主体工艺的前提下,还可以做出若干改进和润饰,这些改进和润饰应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1