碎剂在线回收单元及应用该单元的反应精馏塔的制作方法

本发明涉及炼油化工,特别涉及一种碎剂在线回收单元及应用该单元的反应精馏塔。

背景技术:

1、反应精馏塔在石油炼化、化工生产中都起到至关重要的作用,在原料反应精馏过程中,多股进料相互混合传质并发生反应。为了加快物质间相互传质并提高反应速率,工业上常采用外加填料和催化剂的方式。

2、工业上应用的催化剂和填料多以颗粒型为主。大量一定尺寸的催化剂和填料堆叠在反应精馏塔板上,通过与上升气流和下降液流的接触提高反应物的传质反应效率。为了得到尽可能大的传质反应效率,提高催化剂填料利用率,通常在实际操作过程中会想办法提高塔内气液固三相扰动,增加三相接触面积。这就会使得固体催化剂和填料颗粒在塔内长期处于无规则运动状态,运动过程中由于固体颗粒间碰撞以及颗粒与内构件间碰撞,难免会造成催化剂或填料颗粒的破碎,形成更小尺寸的颗粒碎片。催化剂/填料颗粒破碎会破坏催化剂/填料结构,引起反应床层压力上升,催化剂/填料传质反应活性下降,如果破碎后形成的颗粒碎片尺寸过小,其还会通过筛网进入下层塔板,从而造成各层塔板的传质反应效率出现变化,影响产品质量。

3、目前,针对催化剂和填料的破碎问题,工业上针对性的解决办法较少。当监测到塔板上催化剂或填料传质反应活性出现变化后,一般多采用停工换剂的方法进行处理,该方式的主要问题就是每次开停工时间较长、操作复杂、成本上升、且极大的影响生产效率。另外,一部分催化剂或填料出现破碎的情况,一部分还是完好可以继续使用的,因此,整体换剂会导致催化剂或填料的浪费。

4、因此,亟需一种能够在不停工的情况下实现塔内催化剂和填料碎料回收单元,从而既可以有效收集已破碎的固相颗粒,避免影响塔内气液传质效率和反应速率,又不影响生产。

5、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于提供一种碎剂在线回收单元及应用该单元的反应精馏塔,适用于气-液-固反应,可以在线回收破碎的固相颗粒并在线补充等量的新鲜催化剂或填料颗粒,避免影响塔内气液传质效率和反应速率。

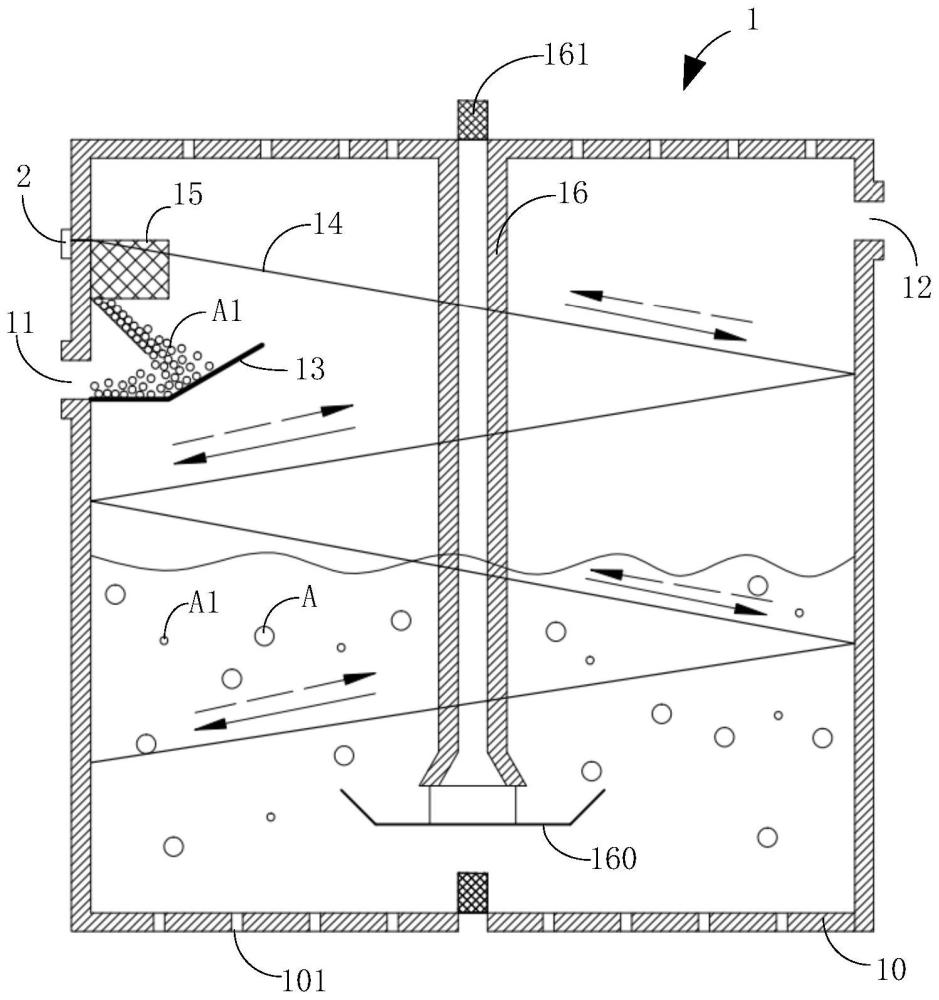

2、为实现上述目的,根据本发明的第一方面,本发明提供了一种碎剂在线回收单元,适用于反应精馏塔中的气液固反应,包括:碎料接料盘,其设置在反应精馏塔的内壁面且位于液面以上;循环导轨,其起点位于碎料接料盘的上方且沿塔内壁延伸,导轨中间段位于液面以下,导轨终点与起点相同形成闭环;筐体,其沿循环导轨移动并通过筐体中设置的双孔径筛网结构收集液相中破碎的催化剂和/或填料固体颗粒,碎料收集后的筐体沿循环导轨回到液面以上的导轨终点并将碎料卸至碎料接料盘。

3、进一步,上述技术方案中,筐体可以设计为双层结构;其中,上层为粗孔径筛网结构,粗孔径略小于固体颗粒的平均粒径,下层为细孔径筛网结构,细孔径在允许液相通过的情况下设置为最小。

4、进一步,上述技术方案中,细孔径筛网结构的底面可设置为选择性启闭结构。

5、进一步,上述技术方案中,筐体上部可固定连接一滑块,在塔体外部控制单元的作用下,该滑块在循环导轨中滑动带动筐体自导轨起点移动至导轨终点;移动过程中细孔径筛网结构的底面处于闭合状态,移动至终点后底面开启并将收集的碎料卸至碎料接料盘。

6、进一步,上述技术方案中,细孔径筛网结构的底面还可设置为常闭结构。

7、进一步,上述技术方案中,筐体课连接一滑行翻转机构,该滑行翻转机构设置在筐体侧部,包括:固定滑块,其一侧与循环导轨滑动连接;转轴,其一端与固定滑块的另一侧转动连接;转盘,其与转轴的另一端固定连接并随转轴旋转;筐体固定连接在转盘上;控制单元,其设于塔体外部,用于控制固定滑块沿循环导轨的移动以及筐体的翻转。

8、进一步,上述技术方案中,控制单元可包括用于监控滑块移动速度和位置的传感器。

9、进一步,上述技术方案中,循环导轨整体为双螺旋结构,包括自导轨起点的螺旋下降结构和自导轨最低点的螺旋上升结构,螺旋下降结构和螺旋上升结构形成闭环且交点处贯通设置。

10、进一步,上述技术方案中,循环导轨整体还可以设计为双波浪结构。

11、进一步,上述技术方案中,碎料接料盘的底部可以为凹面结构,该凹面结构的相应位置处设有卸料口且与卸料口底部平滑连接,该卸料口处设有外开阀门。

12、进一步,上述技术方案中,塔壁上设有进料口,用于补充与收集的碎料等量的新鲜催化剂和/或填料,该进料口可设于卸料口的塔壁对侧。

13、根据本发明的第二方面,本发明提供了一种反应精馏塔,适用于气液固反应,包括前述的碎剂在线回收单元,该碎剂在线回收单元可设置在每层塔板中。

14、进一步,上述技术方案中,反应精馏塔每层塔板还可包括设于塔体轴心位置的降液管,该降液管竖向延伸且底部位于液面以下。

15、进一步,上述技术方案中,降液管进口处可设有用于截留固相颗粒的筛网,出口正下方可设有用于缓冲液相的导流盘。

16、进一步,上述技术方案中,塔板上开设供上升气相通过的气孔,上升气相与塔板上方积累的液相形成鼓泡混合。

17、进一步,上述技术方案中,碎剂在线回收单元的筐体在移动过程中对液相形成扰动,在收集碎剂的同时用于强化气液传质并加快催化反应。

18、与现有技术相比,本发明具有如下有益效果:

19、1)本发明通过碎剂在线回收单元实现了反应精馏塔内碎料的不停工在线回收;

20、2)本发明的碎剂在线回收单元在不需要回收碎料时,还能够在塔内提供搅动,提高塔内气液固三相扰动,增加传质反应效率,最大化催化剂或填料利用率;

21、3)本发明还可以将碎料在线回收单元中的筐体快速改造成催化剂/填料在线换剂装置,可以进行塔板的整体换剂;

22、4)本发明的在塔内壁上设置循环导轨,无需占用更多空间,不影响塔内其他内构件的安装和使用;双螺旋形的循环导轨可以使筐体在液相中的运行时间更长,碎剂的收集效率更高;双波浪形的循环导轨设计,可以避免双螺旋结构出现的导轨交叉问题,最大限度内地避免导轨交叉处可能存在的卡点和安全隐患,使滑块的移动更顺畅,操作更安全;

23、5)本发明通过将筐体底面设计为可开合状态,卸料更方便快捷;在筐体底面设计为非开合状态下,通过设置在筐体侧部的滑行翻转机构,筐体不仅可通过控制单元控制滑块沿导轨移动,还可控制筐体进行整体翻转,既简化了筐体的结构设计,还提高了碎剂收集效率;

24、6)通过本发明的碎剂在线回收单元在收集碎剂的同时可以根据需要补充等量的新鲜催化剂和/或填料,可以最大限度内地节省催化剂使用量。

25、上述说明仅为本发明技术方案的概述,为了能够更清楚地了解本发明的技术手段并可依据说明书的内容予以实施,同时为了使本发明的上述和其他目的、技术特征以及优点更加易懂,以下列举一个或多个优选实施例,并配合附图详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!