一种气动乳化脱硫双效塔的制作方法

1.本发明属于乳化脱硫设备技术领域,具体涉及一种气动乳化脱硫双效塔。

背景技术:

2.气动乳化脱硫同空塔喷淋一样,属于湿法脱硫的一种,是目前世界上脱硫效率最高的一种湿法脱硫技术。前者通过旋流片载体形成乳化浆液层,进行高效旋切脱硫,后者是直接通过喷嘴雾化,瞬间接触反应脱硫。气动乳化的旋流片技术来源为航空发动机的叶轮。

3.气动乳化是一种过程,乳化是一种状态。气动乳化过程是这样形成的:在一圆形管状容器中,经加速的含硫烟气以一定角度从容器下端进入容器,与容器上端下流的不稳定循环液相碰,烟气高速旋切下流循环液,循环液被切碎,气液相互持续碰撞旋切,液粒被粉碎得愈来愈细,气液充分混合,形成一层稳定的乳化液。在乳化过程中,乳化液层逐渐增厚,当上流的气动托力与乳化液重力平衡后,最早形成的乳化液将被新形成的乳化液取代。循环液带着被捕集的so2断续流经均气室直至回到循环槽,在乳化室内,只要有足够的处理气流量,总将保持一相对稳定的乳化液层。

4.在实际使用过程中,脱硫塔是系统的核心,湿法烟气脱硫效率由塔的传质能力决定,与液气二相在塔内接触程度相关。脱硫塔包括均气室、净化室和气水分离室,其中均气室内的均气组件不能有效地将烟气均匀散开,使得烟气在进入净化室进行乳化过程中,容易产生厚度不均的乳化层,同时,乳化旋片的旋切效率有待提高,装置整体脱硫效率需要提升。

技术实现要素:

5.本发明提供了如下的技术方案:一种气动乳化脱硫双效塔,包括脱硫塔塔体,所述脱硫塔塔体包括均气室、乳化室、除尘除雾器和排烟囱,所述脱硫塔塔体下方设置有脱硫池,所述均气室一侧设置有进气通道,均气室内依次设置有一级均气层和二级均气层,且均气室上方设置有乳化室,所述乳化室内安装有乳化旋片,所述乳化旋片设置有两个,且乳化旋片上方均设置有布浆管,所述乳化室上方设置有除尘除雾器,所述除尘除雾器顶部安装有排烟囱。

6.优选地,所述一级均气层上设置有栅格板,所述栅格板中间布设有过滤网,且栅格板上均匀分布有多个方孔。

7.优选地,所述栅格板两侧内部设置有卡槽,所述过滤网两侧安装有固定块,所述固定块与卡槽卡接。

8.优选地,所述二级均气层内开设有多个圆孔,所述圆孔底部设置有螺旋通道。

9.优选地,所述乳化旋片上安装有多个旋切片,所述旋切片呈不规则三角形,且旋切片远离中心一端设置有圆弧过渡。

10.优选地,所述旋切片的一侧厚度与旋切片的另一侧厚度不一致。

11.优选地,所述旋切片一侧均匀布设有多个锯齿。

12.优选地,所述布浆管一端向外连接有循环设备,所述循环设备底部管路通向脱硫池。

13.优选地,所述脱硫塔塔体采用316l不锈钢材料制得。

14.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:1)通过一级均气层配合二级均气层,实现含硫烟气的分配均匀,避免后续烟气在进行乳化过程中,产生厚度不均的乳化层,且过滤网的设置有利于初步过滤含硫固体颗粒;2)通过多级乳化旋片的叠加,配合锯齿提高旋切效率,相比空塔喷淋,比表面积更大,接触时间更长,在同样的脱硫效率下,所需要的液气比更低,因此更节能,使得气液充分混合;3)通过布浆管的设置,使得无需喷嘴,无需克服原本的喷嘴阻力,在同样的脱硫效率下,所需要的扬程更小,更节能,无喷嘴堵塞、磨损问题,稳定无故障;4)脱硫塔塔体采用316l不锈钢材料制得,与传统的脱硫塔塔体相比,无需要考虑鳞片腐蚀问题,以及停机故障或着火问题,同时可耐高温,无需事故喷淋及事故应急池的设置,降低成本。

附图说明

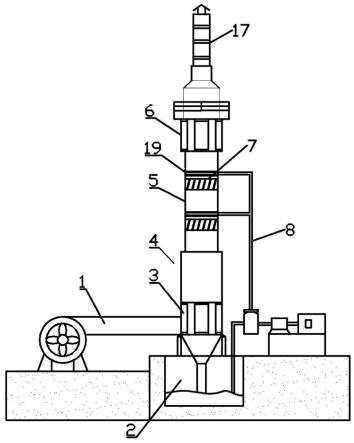

15.图1是本发明一种气动乳化脱硫双效塔的整体示意图;图2是本发明一种气动乳化脱硫双效塔的均气层剖视图;图3是本发明一种气动乳化脱硫双效塔的一级均气层俯视图;图4是本发明一种气动乳化脱硫双效塔的二级均气层俯视图;图5是本发明一种气动乳化脱硫双效塔的乳化旋片俯视图。

16.图中标记如下:1-进气通道;2-脱硫池;3-均气室;4-脱硫塔塔体;5-乳化室;6-除尘除雾器;7-乳化旋片;8-循环设备;9-过滤网;11-一级均气层;10-二级均气层;12-螺旋通道;13-圆孔;14-固定块;15-栅格板;16-卡槽;17-排烟囱;18-旋切片;19-布浆管。

具体实施方式

17.以下结合附图详细说明本发明的具体实施方式,使本领域的技术人员更清楚地理解如何实践本发明。尽管结合其优选的具体实施方案描述了本发明,但这些实施方案只是阐述,不是限制本发明的范围。

18.现根据优化方案,结合附图1-5所示,一种气动乳化脱硫双效塔,包括脱硫塔塔体4,所述脱硫塔塔体4包括均气室3、乳化室5、除尘除雾器6和排烟囱17,所述脱硫塔塔体4下方设置有脱硫池2,所述均气室3一侧设置有进气通道1,均气室3内依次设置有一级均气层11和二级均气层10,多级均气层的设置有利于保持脱硫烟气的分配均匀进入,且均气室3上方设置有乳化室5,所述乳化室5内安装有乳化旋片7,所述乳化旋片7设置有两个,实现对烟气的全覆盖,有利于充分进行高效旋切脱硫,且乳化旋片7上方均设置有布浆管19,布浆管19的设置使得无需喷嘴,因此无需克服原本的喷嘴阻力,同样的脱硫效率下,所需要的扬程更小,更节能,无喷嘴堵塞、磨损问题,稳定无故障,所述乳化室5上方设置有除尘除雾器6,

所述除尘除雾器6顶部安装有排烟囱17。

19.具体地,所述一级均气层11上设置有栅格板15,所述栅格板15中间布设有过滤网9,且栅格板15上均匀分布有多个方孔,含硫烟气通过过滤网9过滤掉部分含硫固体,烟气均匀从栅格板15中上升。

20.具体地,所述栅格板15两侧内部设置有卡槽16,所述过滤网9两侧安装有固定块14,所述固定块14与卡槽16卡接,固定块14配合卡槽16使得过滤网9便于后续拆装。

21.具体地,所述二级均气层10内开设有多个圆孔13,所述圆孔13底部设置有螺旋通道12,烟气通过二级均气层10的螺旋通道12均匀分散出圆孔13。

22.具体地,所述乳化旋片7上安装有多个旋切片18,所述旋切片18呈不规则三角形,且旋切片18远离中心一端设置有圆弧过渡;所述旋切片18的一侧厚度与旋切片18的另一侧厚度不一致,其厚度大小沿圆弧端逐步增加,有利于增强旋切片18的旋切效果。

23.具体地,所述旋切片18一侧均匀布设有多个锯齿,锯齿的设置进一步加强气液相互碰撞旋切,使得液粒被粉碎得愈来愈细,气液充分混合。

24.具体地,所述布浆管19一端向外连接有循环设备8,所述循环设备8底部管路通向脱硫池2,循环设备8有助于保持乳化室5内的循环液充分。

25.具体地,所述脱硫塔塔体4采用316l不锈钢材料制得,传统的空塔喷淋为碳钢+玻璃鳞片,脱硫塔塔体4无需要考虑鳞片腐蚀问题,以及停机故障或着火问题,同时,不锈钢,可耐高温,无需事故喷淋及事故应急池。

26.以下描述本发明气动乳化脱硫技术原理如下:含硫烟气通过进气通道1进入均气室3,通过一级均气层11,烟气由过滤网9过滤掉部分含硫固体,烟气均匀从栅格板15中上升至二级均气层10,烟气通过二级均气层10的螺旋通道12均匀分散出圆孔13,使得烟气分配均匀。同时,循环设备8启动,将循环液通过布浆管19向下,配合乳化旋片7,使得烟气与循环液相碰,通过旋切片18配合锯齿,烟气高速旋切下流循环液,循环液被切碎,气液相互持续碰撞旋切,液粒被粉碎得愈来愈细,气液充分混合,形成一层稳定的乳化液。被分离的烟气中携带的烟尘和其它固体颗粒也被除尘除雾器6捕获,无害气体通过排烟囱17排出。

27.以上所述仅是本发明优选的实施方式,但本发明的保护范围并不局限于此,任何基于本发明所提供的技术方案和发明构思进行的改造和替换都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1