一种蜂窝活性炭加工系统及加工工艺的制作方法

1.本发明涉及活性炭技术领域,尤其涉及一种蜂窝活性炭加工系统及加工工艺。

背景技术:

2.活性炭是以含碳量较高的物质制成,如木材、煤、果壳、竹材等。活性炭是一种强吸附、孔径多、高比表面积材料,广泛应用于工农业生产的各个方面,随着人类健康意识的加强,活性炭已经在原有传统应用领域基础上逐渐向民生转向,目前活性炭在制备时,一般需要先将活性炭制成圆柱形坯料,然后再通过挤压机将活性炭挤出,制成条状,再经过切割成为立方体,最后通过烘干制成活性炭,但是在活性炭制备时,依然存在以下问题:

3.1、在现有技术中,活性炭进行切割后,一般需要工作人员使用木板顶在活性炭一侧,然后控制传送带向一侧翻转,通过工作人员手动使得木板和传送带一同翻转,将活性炭翻转到木板上,然后再由工作人员将盛有活性炭的长条木板搬运至风干架上,进行风干,但是由于木板较长,经常会出现活性炭掉落的现象,影响工作质量,而且人工搬运也会消耗大量人力;

4.2、现有技术中,活性炭在风干时,由于活性炭都是将蜂窝孔水平方形放置,使得在活性炭在风干时,上方表面会因重力影响发生形变,形成凹陷,影响活性炭的外观;

5.3、现有技术中,对于活性炭的风干,一般采用自然风干的方式,这种风干方式一般会耗费大量时间,效率不高,影响生产进程。

技术实现要素:

6.本发明的目的在于提供一种蜂窝活性炭加工系统,能够高效实现蜂窝活性炭的风干。

7.为实现上述目的,本发明提供如下技术方案:一种蜂窝活性炭加工系统,包括桌板,所述桌板尚设有竖直向上延伸的第一凸杆,所述第一凸杆上沿竖直方向滑动连接有滑动支架,所述桌板上在第一凸杆的右侧固定设有连接柱,所述连接柱上活动连接有转动连接在滑动支架右端的套筒,所述套筒的外侧自下端螺旋向上间隔90

°

设有多个凸板,每个凸板上均转动连接有水平放置板;所述连接柱内设有风干组件,所述风干组件用于加速风干处于水平放置板上的活性炭;所述第一凸杆的上端铰接有翻转板,所述翻转板用于将活性炭翻转送入水平放置板上;所述桌板上设有用于驱动翻转板翻转的动力组件,所述滑动支架内设有与动力组件连接的定位组件,所述桌板上设有与动力组件连接的传动组件;在动力组件驱动翻转板向右翻转时,通过定位组件驱动滑动支架向上运动,在动力组件驱动翻转板向左翻转复位时,定位组件控制滑动支架定位在第一凸杆上,与此同时动力组件驱动传动组件带动套筒转动90

°

。

8.进一步的,所述桌板的下端通过支撑腿设有转轮。

9.进一步的,所述动力组件包括第一滑杆,所述第一滑杆沿竖直方向滑动连接在滑动支架和桌板内且位于第一凸杆的左侧,所述翻转板上设有竖直槽板,所述竖直槽板内设

有翻转槽,所述第一滑杆的上端设有伸入翻转槽内的凸柱,所述桌板上在第一滑杆的左侧固定设有第一电动推杆,所述第一滑杆上设有与第一电动推杆伸缩端固定连接的延伸板,所述第一电动推杆伸出时,通过延伸板带动第一滑杆向上运动,所述第一电动推杆收缩时,通过延伸板带动第一滑杆向下运动;所述第一滑杆向上运动时,通过凸柱与翻转槽的配合驱动翻转板由水平位置向右翻转至竖直位置,所述第一滑杆向下运动时,通过凸柱与翻转槽的配合驱动翻转板由竖直位置向左翻转至水平位置。

10.进一步的,所述定位组件包括左弹片和右弹片,所述滑动支架内在第一滑杆和第一凸杆之间设有第一安装槽,所述第一滑杆的右侧自下而上阵列设有第一棘齿,所述第一凸杆的左侧自下而上阵列设有第二棘齿,所述第一凸杆设有第二棘齿的长度大于第一滑杆上设有第一棘齿的长度;所述第一安装槽内铰接有与第一棘齿配合的第一棘爪,以及与第二棘齿配合的第二棘爪,所述左弹片设置在第一安装槽内用于迫使第一棘爪压紧在第一棘齿上,所述右弹片设置在第一安装槽内用于迫使第二棘爪压紧在第二棘齿上;在第一滑杆向上运动时,第一棘齿与第一棘爪配合推动滑动支架沿第一凸杆向上运动,在第一滑杆向下运动时,第二棘齿与第二棘爪配合将滑动支架定位在第一凸杆上;

11.所述滑动支架上螺纹连接有下端伸入第一安装槽内的丝杆,所述丝杆的下端设有位于第一安装槽内的圆柱体,所述圆柱体的下端设有倒锥面,所述倒锥面向下运动时,推动第一棘爪翻转脱离第一棘齿,与此同时推动第二棘爪翻转脱离第二棘齿。

12.进一步的,所述传动组件包括转动连接在桌板上的中间轴,所述中间轴沿竖直方向设置且位于第一凸杆的右侧;所述滑动支架内在中间轴的外侧设有第二安装槽,所述第二安装槽内设有与中间轴连接的第一带轮,所述第一带轮沿中间轴的轴向滑动连接且沿中间轴的周向固定连接;所述套筒的下端设有带轮槽,所述第一带轮和带轮槽之间设有第一传动带;所述中间轴的下端向下伸出桌板且固定设有第二带轮,所述桌板的下端设有向下延伸的凸轴,所述凸轴上转动连接有转辊,所述转辊的上端固定设有第三带轮,所述第三带轮和第二带轮之间设有第二传动带;所述转辊的圆周外侧设有轨道槽,所述第一滑杆的下端设有第一滑槽,所述第一滑槽内设有第一滑销,以及用于迫使第一滑销伸入轨道槽内的第一弹簧;在第一滑杆向上运动时,第一滑销与轨道槽配合,转辊固定不动,在第一滑杆向下运动时,第一滑销与轨道槽配合驱动转辊转动180

°

。

13.进一步的,所述轨道槽包括设置在转辊外侧的第一直槽和第二直槽,所述第一直槽和第二直槽对称设置在转辊的外侧,所述转辊的外侧设有用于连通第一直槽上端和第二直槽下端的第一螺旋槽,以及用于连通第二直槽上端和第一直槽下端的第二螺旋槽;

14.所述第一直槽的上端和第一螺旋槽的上端之间设有第一台阶,所述第一台阶用于防止第一滑销由第一螺旋槽进入第一直槽内,所述第二直槽的下端和第一螺旋槽的下端之间设有第二台阶,所述第二台阶用于防止第一滑销由第二直槽进入第一螺旋槽内;所述第二直槽的上端和第二螺旋槽的上端之间设有第三台阶,所述第三台阶用于防止第一滑销由第二螺旋槽进入第二直槽内,所述第一直槽的下端和第二螺旋槽的下端之间设有第四台阶,所述第四台阶用于防止第一滑销由第一直槽进入第二螺旋槽内。

15.进一步的,所述风干组件包括通风管,所述通风管固定安装在连接柱的上端,所述连接柱内设有与通风管连通的风腔,所述连接柱的下端设有与风腔连通的进风口;所述通风管的上端沿周向间隔均匀地设有四个水平设置的出风杆,每个出风杆的外侧均设有朝下

的出风口;

16.所述水平放置板伸出凸板的下端设有第一齿轮,所述凸板的下端转动连接有与第一齿轮啮合的第二齿轮,以及与第二齿轮啮合的第三齿轮,所述连接柱的外侧沿周向设有凸齿与第三齿轮啮合的凸齿,所述套筒转动时,凸齿驱动第三齿轮转动,第三齿轮通过第二齿轮驱动第一齿轮转动,第一齿轮带动水平放置板转动。

17.本发明还提供一种用上述蜂窝活性炭加工系统加工蜂窝活性炭的工艺,包括以下步骤:

18.s1、推动桌板至输送活性炭的传动带正对位置,将翻转板放置在传送带输出端;

19.s2、控制动力组件与定位组件、传动组件配合驱动翻转板将活性炭依次送入水平放置板上;

20.s3、控制动力组件与定位组件、传动组件配合驱动滑动之间运动至第一凸杆的上端位置,然后控制风干组件加速水平放置板上的和活性碳风干;

21.s4、控制定位组件使得滑动之间下落至下端位置,然后通过人工将水平放置板上的活性炭取下收集,进行包装后完成活性炭的加工。

22.有益效果

23.与现有技术相比,本发明的技术方案具有以下优点:

24.1、本发明通过设置翻转板和螺旋分布的水平放置板,并且设置定位组件和传动组件,使得活性炭通过传送带传送至翻转板上后,通过动力组件带动翻转板翻转,可将活性炭翻转到水平放置板上,然后并且通过动力组件与定位组件配合带动水平放置板升高,然后动力组件与传动组件配合带动水平放置板转动,进而使得下一个螺旋分布的水平放置板运动至指定位置,通过不断的循环,就能在水平放置板沿螺旋向上转动的过程中,将活性炭放置在所有的水平放置板上,无需人工放置,避免活性炭掉落,节省人力;

25.2、本发明通过将翻转板设置在传送带传送方向,使得翻转板在将活性炭转动后,活性炭的蜂窝孔竖直放置,这样使活性炭的侧面不会因长时间受重力影响而产生变形,保证活性炭的外观质量;

26.3、本发明通过在连接柱外侧设置凸齿,并且凸齿的长度为连接柱的长度,使得在螺旋分布的水平放置板螺旋上升时,控制水平放置板转动的第三齿轮和连接柱一直啮合,使得通过转动可带动水平放置板一直转动,进而增加活性炭和空气的接触,进而加快风干效率,减少时间损耗。

附图说明

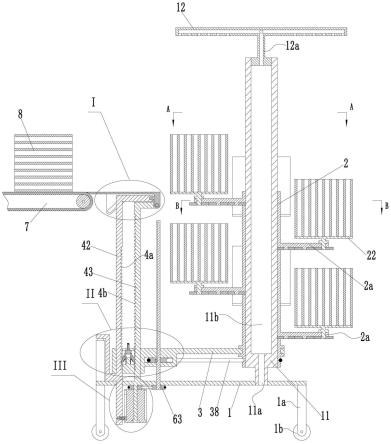

27.图1为本发明的剖视图;

28.图2为本发明图1中a-a方向剖视图;

29.图3为本发明图1中b-b方向剖视图;

30.图4为本发明图1中i处放大图;

31.图5为本发明翻转板翻转90

°

时图1中i处放大图;

32.图6为本发明图1中ii处放大图;

33.图7为本发明图1中iii处放大图;

34.图8为本发明转动辊的外形图;

35.图9为本发明图转动辊另一方向的外形图。

具体实施方式

36.请参阅图1-9所示,一种蜂窝活性炭加工系统,包括桌板1,所述桌板1的下端通过支撑腿1a设有转轮1b;所述桌板1尚设有竖直向上延伸的第一凸杆43,所述第一凸杆43上沿竖直方向滑动连接有滑动支架3,所述桌板1上在第一凸杆43的右侧固定设有连接柱11,所述连接柱11上活动连接有转动连接在滑动支架3右端的套筒2,所述套筒2的外侧自下端螺旋向上间隔90

°

设有多个凸板2a,每个凸板2a上均转动连接有水平放置板22;所述连接柱11内设有风干组件,所述风干组件用于加速风干处于水平放置板22上的活性炭;所述第一凸杆43的上端铰接有翻转板41,所述翻转板41用于将活性炭翻转送入水平放置板22上;所述桌板1上设有用于驱动翻转板41翻转的动力组件,所述滑动支架3内设有与动力组件连接的定位组件,所述桌板1上设有与动力组件连接的传动组件;在动力组件驱动翻转板41向右翻转时,通过定位组件驱动滑动支架3向上运动,在动力组件驱动翻转板41向左翻转复位时,定位组件控制滑动支架3定位在第一凸杆43上,与此同时动力组件驱动传动组件带动套筒2转动90

°

。

37.本实施例中,所述动力组件包括第一滑杆42,所述第一滑杆42沿竖直方向滑动连接在滑动支架3和桌板1内且位于第一凸杆43的左侧,所述翻转板41上设有竖直槽板410,所述竖直槽板410内设有翻转槽411,所述第一滑杆42的上端设有伸入翻转槽411内的凸柱423,所述桌板1上在第一滑杆42的左侧固定设有第一电动推杆5,所述第一滑杆42上设有与第一电动推杆5伸缩端固定连接的延伸板4c,所述第一电动推杆5伸出时,通过延伸板4c带动第一滑杆42向上运动,所述第一电动推杆5收缩时,通过延伸板4c带动第一滑杆42向下运动;所述第一滑杆42向上运动时,通过凸柱423与翻转槽411的配合驱动翻转板41由水平位置向右翻转至竖直位置,所述第一滑杆42向下运动时,通过凸柱423与翻转槽411的配合驱动翻转板41由竖直位置向左翻转至水平位置。

38.所述定位组件包括左弹片33和右弹片34,所述滑动支架3内在第一滑杆42和第一凸杆43之间设有第一安装槽3a,所述第一滑杆42的右侧自下而上阵列设有第一棘齿4a,所述第一凸杆43的左侧自下而上阵列设有第二棘齿4b,所述第一凸杆43设有第二棘齿4b的长度大于第一滑杆42上设有第一棘齿4a的长度;所述第一安装槽3a内铰接有与第一棘齿4a配合的第一棘爪31,以及与第二棘齿4b配合的第二棘爪32,所述左弹片33设置在第一安装槽3a内用于迫使第一棘爪31压紧在第一棘齿4a上,所述右弹片34设置在第一安装槽3a内用于迫使第二棘爪32压紧在第二棘齿4b上;在第一滑杆42向上运动时,第一棘齿4a与第一棘爪31配合推动滑动支架3沿第一凸杆43向上运动,在第一滑杆42向下运动时,第二棘齿4b与第二棘爪32配合将滑动支架3定位在第一凸杆43上;所述滑动支架3上螺纹连接有下端伸入第一安装槽3a内的丝杆3b,所述丝杆3b的下端设有位于第一安装槽3a内的圆柱体3c,所述圆柱体3c的下端设有倒锥面35,所述倒锥面35向下运动时,推动第一棘爪31翻转脱离第一棘齿4a,与此同时推动第二棘爪32翻转脱离第二棘齿4b。

39.所述传动组件包括转动连接在桌板1上的中间轴37,所述中间轴37沿竖直方向设置且位于第一凸杆43的右侧;所述滑动支架3内在中间轴37的外侧设有第二安装槽3e,所述第二安装槽3e内设有与中间轴37连接的第一带轮36,所述第一带轮36沿中间轴37的轴向滑

动连接且沿中间轴37的周向固定连接;所述套筒2的下端设有带轮槽,所述第一带轮36和带轮槽之间设有第一传动带38;所述中间轴37的下端向下伸出桌板1且固定设有第二带轮63,所述桌板1的下端设有向下延伸的凸轴1d,所述凸轴1d上转动连接有转辊61,所述转辊61的上端固定设有第三带轮62,所述第三带轮62和第二带轮63之间设有第二传动带64;所述转辊61的圆周外侧设有轨道槽,所述第一滑杆42的下端设有第一滑槽4d,所述第一滑槽4d内设有第一滑销421,以及用于迫使第一滑销421伸入轨道槽内的第一弹簧422;在第一滑杆42向上运动时,第一滑销421与轨道槽配合,转辊61固定不动,在第一滑杆42向下运动时,第一滑销421与轨道槽配合驱动转辊61转动180

°

。

40.所述轨道槽包括设置在转辊61外侧的第一直槽611和第二直槽613,所述第一直槽611和第二直槽613对称设置在转辊61的外侧,所述转辊61的外侧设有用于连通第一直槽611上端和第二直槽613下端的第一螺旋槽614,以及用于连通第二直槽613上端和第一直槽611下端的第二螺旋槽612;所述第一直槽611的上端和第一螺旋槽614的上端之间设有第一台阶615,所述第一台阶615用于防止第一滑销421由第一螺旋槽614进入第一直槽611内,所述第二直槽613的下端和第一螺旋槽614的下端之间设有第二台阶618,所述第二台阶618用于防止第一滑销421由第二直槽613进入第一螺旋槽614内;所述第二直槽613的上端和第二螺旋槽612的上端之间设有第三台阶617,所述第三台阶617用于防止第一滑销421由第二螺旋槽612进入第二直槽613内,所述第一直槽611的下端和第二螺旋槽612的下端之间设有第四台阶616,所述第四台阶616用于防止第一滑销421由第一直槽611进入第二螺旋槽612内。

41.本实施例中,所述风干组件包括通风管12a,所述通风管12a固定安装在连接柱11的上端,所述连接柱11内设有与通风管12a连通的风腔11b,所述连接柱11的下端设有与风腔11b连通的进风口11a;所述通风管12a的上端沿周向间隔均匀地设有四个水平设置的出风杆12,每个出风杆12的外侧均设有朝下的出风口;所述水平放置板22伸出凸板2a的下端设有第一齿轮26,所述凸板2a的下端转动连接有与第一齿轮26啮合的第二齿轮25,以及与第二齿轮25啮合的第三齿轮24,所述连接柱11的外侧沿周向设有凸齿与第三齿轮24啮合的凸齿,所述套筒2转动时,凸齿驱动第三齿轮24转动,第三齿轮24通过第二齿轮25驱动第一齿轮26转动,第一齿轮26带动水平放置板22转动。

42.本实施例还提供一种用上述蜂窝活性炭加工系统加工蜂窝活性炭的工艺,包括以下步骤:

43.s1、推动桌板1至输送活性炭的传动带正对位置,将翻转板41放置在传送带输出端;

44.s2、控制动力组件与定位组件、传动组件配合驱动翻转板41将活性炭依次送入水平放置板22上;

45.s3、控制动力组件与定位组件、传动组件配合驱动滑动之间运动至第一凸杆43的上端位置,然后控制风干组件加速水平放置板22上的和活性碳风干;

46.s4、控制定位组件使得滑动之间下落至下端位置,然后通过人工将水平放置板22上的活性炭取下收集,进行包装后完成活性炭的加工。

47.本实施例的上述s2中,当活性炭8经过裁切成立方体后,经过传送带7向右输送,当活性炭8被传送带7输送至翻转板41上时,动力组件工作,第一电动推杆5伸出,带动第一滑杆42向上移动,由于第一滑杆42上的第一棘齿4a和第一棘爪31之间的配合,第二棘爪32和

第一凸杆43上的第二棘齿4b之间的配合,使得第一滑杆42上升带动滑动支架3向上移动,并且通过滑动支架3带动套筒2向上移动,进而带动水平放置板22向上移动,并且此时第一滑杆42上升带动第一滑销421沿第一直槽611向上移动,当第一滑杆42上升至最高处时,第一滑销421在第一弹簧422作用下越过第一台阶615,使得转辊61不跟随转动,同时由于第一滑杆42上升,由于凸柱423在翻转槽411内滑动,进而带动翻转板41翻转,进而将活性炭放置在相对应的水平放置板22上,然后控制第一电动推杆5收缩,带动第一滑杆42下降,第二棘爪32和第一凸杆43之间的配合,使得第一滑杆42下降时,滑动支架3带动套筒2保持高度,不跟随下降,且第一滑杆42下降通过凸柱423和翻转槽411作用带动翻转板41复位至水平位置,同时第一滑杆42带动第一滑销421下降,在第一台阶615作用下第一滑销421进入第一螺旋槽614中,进而带动转辊61转动,进而带动第三带轮62转动,由于第三带轮62和第二带轮63通过第二传动带64配合,进而带动第一带轮36转动,由于第一带轮36和套筒2下端通过第一传动带38配合,并且第一带轮36半径为套筒2半径的一半,使得第一滑杆42带动至最低端时,带动第一滑销421在第一弹簧422作用下越过第二台阶618进入第二直槽613内,进而带动转辊61转动180

°

,由于第三带轮62、第二带轮63直径相同,使得第一带轮36转动180

°

,进而带动套筒2转动90

°

,进而由于放置板螺旋分布,使得下一水平放置板22转动到初始位置,形成循环,使得通过第一电动推杆5伸缩一次,就能完成活性炭8的翻转上料和水平放置板22的先上升后转动,进而使得前一水平放置板22上升承接活性炭后在转动离开,同时后一放置板上升再旋转至初始位置,进行补位,从而可将活性炭8放置在所有的水平放置板22上,完成上料。

48.本实施例的上述s3中,当所有的水平放置板22上均放置了活性炭后,风干组件工作,将本发明推走,使其离开传送带7,本发明开始进行风干工作,通过第一滑杆42将滑动支架3带动到最高位置,由于第一凸杆43的第二棘齿4b部分长度大于第一滑杆42的第一棘齿4a部分,使得在第一滑杆42将滑动支架3带动到高出第一棘齿4a部分时,在第一凸杆43上第二棘齿4b作用下滑动支架3停止在高出部分之上,进而使得第一滑杆42上下移动再不能带动滑动支架3上升,此时,依然不断的控制第一电动推杆5伸缩,当第一滑杆42上升至最高处时,第一滑销421在第一弹簧422作用下越过第一台阶615,使得转辊61不跟随转动,当第一滑杆42下降时,在第一台阶615作用下第一滑销421进入第一螺旋槽614中,进而带动转辊61转动,当第一滑杆42带动至最低端时,带动第一滑销421在第一弹簧422作用下越过第二台阶618进入第二直槽613内,当第一滑杆42再次上升时,带动第一滑销421沿第二直槽613上升,并且在第一滑杆42上升至最高端时,第一滑销421在第一弹簧422作用下越过第三台阶617进入第二螺旋槽612中,此过程转辊61不转动,当第一滑杆42再次下降时,第一滑销421在第三台阶617作用下进入第二螺旋槽612中,进而带动转辊61转动,当第一滑杆42带动第一滑销421下降至最底端时,第一滑销421在第一弹簧422作用下越过第四台阶616进入第一直槽611中,形成循环,转辊61转动一圈,使得通过第一电动推杆5的不断伸缩就能带动转辊61不断转动,进而带动套筒2不停转动,由于连接柱11外侧设有凸齿,且凸齿的长度为连接柱11的长度,由于第三齿轮24和连接柱11的凸齿啮合,使得在套筒2上升时,啮合不会受到影响,进而使得在套筒2转动时,可带动第三齿轮24转动,由于第三齿轮24和第二齿轮25啮合,第二齿轮25和第一齿轮26啮合,进而带动水平放置板22跟随转动,进而带动放置在水平放置板22上的活性炭8不仅绕支撑柱公转,而且自转,增加活性炭8与空气的接触面积,进而

加速风干,同时向进风口11a通入高压空气,使得高压空气通入到出风杆12内,在被向下喷出,进一步加速风干,并且由于活性炭8蜂窝孔竖直放置,并且水平放置板22上布满小孔,使得活性炭8内部也能更好的风干,提高风干效率。

49.本实施例的上述s4中,在控制滑动支架3向下运动时,通过转动控制丝杆3b使其下端的倒锥面35下降,在倒锥面35作用下,第一棘爪31、第二棘爪32分别克服左弹片、右弹片收回,和第一滑杆42上的第一棘齿4a、以及第一凸杆43上的第二棘齿4b脱离配合,滑动支架3下落,使得套筒2下降。

50.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1