一种甲醇氨氧化制备氢氰酸的催化剂及其制备方法和应用与流程

1.本发明涉及化工技术领域,具体涉及一种甲醇氨氧化制备氢氰酸的催化剂及其制备方法,以及其作为由甲醇、氨气和氧气反应制备氢氰酸的催化剂的用途。

背景技术:

2.氢氰酸是一种重要的化工原料,用途十分广泛,可用于制备尼龙、杀虫剂、丙烯腈以及金银铜等的电镀、有机合成等,有很大的市场空间。

3.生产氢氰酸的方法主要有甲烷氨氧化法、丙烯腈副产法、轻油裂解法等。甲烷氨氧化反应温度在1000℃以上,氢氰酸收率只能达到60-70%,反应温度高,存在安全隐患。丙烯腈副产法是以丙烯、空气和氨为原料进行催化氧化合成丙烯腈,同时副产部分氢氰酸,由于丙烯腈合成技术工艺的不断改进,副产hcn越来越少,已经不能满足精细化工的需求。轻油裂解法是以轻油、石油焦炭为主要原料,与氨进行高温反应合成氢氰酸,该生产工艺需要间隙添加固体焦炭,合成过程不稳定,难以大规模生产。而以煤化工为源头的甲醇氨氧化法具有原料廉价易得、反应温度低、氢氰酸收率高等优点,应用前景广泛。此工艺路线中,最关键的因素就是催化剂。

4.关于甲醇氨氧化制备氢氰酸的催化剂在许多文献和专利中都有报道。

5.cn1112243公开一种催化剂moabibmectedqerfxgyhoz,催化剂中包含10%以上的钼、铋和选自铁和铈中的至少一种元素,并着重提到了碲的加入可以提高催化剂的稳定性。该催化剂在甲醇氨氧比1:1:1.2,反应温度420℃,接触时间0.3s的条件下进行,催化剂50小时收率88.5%,500小时后收率88.3%,催化剂稳定性良好。但未提及催化剂的选择性和副产物的生成量。

6.us4425260中描述一种铁钼催化剂feamoboc,其中a=1,b=1-5,c取决于另外元素氧化物氧原子的个数,催化剂煅烧温度750-900℃,煅烧时间根据温度不同为1-3h。最优条件中甲醇氨氧比为1:1:2.5,氢氰酸收率为86.4%。但未提及催化剂的选择性和副产物的生成量。

7.us3911089中公开催化活性强的催化剂moabibfecxdyezfog,x是cr、mn、co、ni、zn、cd、sn、w和pb中的一种,y是过渡元素中的一种或者几种。催化剂制备温度850-900℃,烘焙时间6h左右,用于甲醇、甲醛或者两者混合物氨氧化制备氢氰酸,在空速510hr-1,甲醇氨氧比为1:1.1:1.4,得到氢氰酸产率为86%。氨氧比例和氢氰酸最后收率都不理想。

8.ep0322796中公开一种在甲醇、丙烯、异丁烯一种或几种有机物中通用的催化剂moedfegfhoy,d主要从mn、fe、ni、bi、zn中选择。催化剂在850℃下烘焙3h,甲醇氨氧比为1:1.3:4的条件下,hcn收率只有81%。该文献中主要是对混合原料进行研究,加入10%甲酸时,hcn收率可以提高5%左右。但氨氧甲醇比过高,且收率不理想。

9.甲醇氨氧化催化剂主要的参考指标,除了活性和选择性外,还要考虑副产物甲醛和羟基乙腈的生成量,因为这两个副产物的增加,会直接导致后续的分离难度增大,严重的还会造成工艺体系堵塞,带来安全风险。因此,开发高活性、高选择性和副产物生成量少的

甲醇氨氧化催化剂尤为重要。

技术实现要素:

10.本发明的目的在于提供一种甲醇氨氧化制备氢氰酸的催化剂,该催化剂的特点是:

11.1、催化剂载体孔道发达,活性组分分散度高,使得催化剂具有很高的活性;

12.2、催化剂载体比表面积适中,在保证高活性的同时,不会出现过氧化反应,使得催化剂有很高的选择性;

13.3、催化剂在应用过程中有高收率的同时,副产物甲醛和羟基乙腈的量很少,保证产品的纯度;

14.4、活性组分与载体结合能力强,催化剂抗烧结,稳定性良好。

15.本发明的另一个目的在于提供所述的催化剂的制备方法,制备方法简单。

16.为实现上述发明目的,本发明采用的技术方案是:

17.本发明中,用于甲醇氨氧化制备氢氰酸的催化剂,是由载体和活性组分两部分构成,其中,活性组分(按氧化物计)占催化剂重量的20%左右;

18.其中,活性组分由铁、钼和镧元素对应的氧化物组成,其通式为feamoblacod,其中a、b、c为活性组分的原子摩尔比,a=1时,b=1.5~2.5,c=0.6~1.2,d为催化剂成分化合生成的对应氧化物中氧原子的总数;

19.载体由al、si、和zr的氧化物构成,且al的氧化物包含α和γ两个晶相,具体地,以α-al2o3、γ-al2o3和二氧化硅的质量为100%计,γ-al2o3占6%-15%,优选8%-12%,二氧化硅占5%-15%,优选8%-12%,其余为α-al2o3;氧化锆是以锆溶胶的方式加入,其加入的量是以保证混合后的物料能够正常的挤出成型来确定。

20.本发明中用于甲醇氨氧化制备氢氰酸的催化剂,其制备包括以下步骤:

21.(1)取一定量的α-al2o3、γ-al2o3、气相二氧化硅和锆溶胶混合,加入润滑剂进行挤条成型;将成型后的催化剂载体进行干燥和焙烧,得到载体成品;

22.(2)配制一定浓度的铁盐、钼盐和镧盐的混合盐溶液,将制备好的载体浸渍到配制好的盐溶液中进行浸渍;

23.(3)将浸渍后的载体进行干燥和焙烧,得到催化剂成品。

24.本发明的方法中,步骤(1)中,α-al2o3、γ-al2o3和二氧化硅以粉体形式混合,混合比例为:γ-al2o3占三种粉体总质量的6%-15%,优选8%-12%,二氧化硅占三种粉体总质量的5%-15%,优选8%-12%,其余为α-al2o3;锆溶胶的加入量是以保证混合后的物料能够正常的挤出成型来确定;

25.所述润滑剂为羟甲基纤维素和羟乙基纤维素中的一种或两种,其加入量为载体质量的1%-5%,优选2%-3%;干燥的温度为80-140℃,优选100-120℃;干燥时间4-10h,优选6-8h;和/或,焙烧温度为450-550℃,优选480-520℃;焙烧时间为4-8h,优选5-6h。

26.本发明中,步骤(1)中α-al2o3由于其惰性,用作催化剂载体的主要结构成分;γ-al2o3由于其具有大的比表面积,用作提高催化剂比表面积,增加活性位,进而提高催化剂的活性;气相二氧化硅用于增加载体强度,锆溶胶作为粘结剂,将其他粉体粘结在一起进行挤出成型,同时锆溶胶酸性更弱,以此来降低催化剂的总体酸性,提高催化剂选择性;需要说

明的是,锆溶胶加入量是使得混合后物料的干湿状态达到挤条所要求的标准,太干或者太湿都无法挤条;润滑剂用于提高条的韧性,使得混合粉体能够顺利而连贯的挤出。

27.本发明方法中,步骤(2)中铁盐、钼盐和镧盐为相应的可溶性盐,所述铁盐优选为硝酸;和/或,所述钼盐优选为钼酸铵;和/或,所述镧盐优选为硝酸镧;混合盐溶液浓度为0.95mol/l~1.05mol/l左右,其中摩尔数为溶液中所有金属离子的总摩尔数。混合盐溶液的用量以能够使载体充分浸渍为准。

28.本发明中,步骤(2)中fe和mo为活性组分,la为助剂。fe与mo在焙烧后形成fe2(moo4)3结构,该结构具有高的催化活性;助剂la的加入,可以提高固o2和分散o2的作用,使得反应在催化剂表面均匀进行,在保证高转化率的同时,减少过度氧化反应,提高hcn收率,同时降低甲醛和羟基乙腈副产物的生成量。

29.本发明方法中,步骤(3)中干燥的温度80-140℃,优选100-120℃;干燥时间4-10h,优选6-8h;和/或,焙烧温度为650-750℃,优选680-720℃;焙烧时间为4-8h,优选5-6h。

30.在一种实施方式中,本发明所述方法制备的催化剂优选为4mm*4mm圆柱体,内部结构为蛋壳型,即活性组分分布在载体外层,其中活性组分层的厚度为载体半径的1/3-2/3之间。

31.本发明中,催化剂呈现蛋壳型结构,一方面活性组分分布在载体表面,能够很好地与原料气体接触,保证高转化率,同时内部无活性的载体对渗透进来的原料气无催化作用,防止了过氧化或其他副反应发生,提高催化剂的选择性和收率。

32.本发明方法制备的催化剂在催化甲醇与氨氧气反应制备氢氰酸的用途,其中,反应压力为常压,反应温度为350-400℃,反应气体的摩尔比甲醇:氨气:空气=1:(0:9-1.1):(5-7.5),其中甲醇为汽态。

33.本发明的有益效果在于,本发明以简单的方法制备得到高活性、高选择性的催化剂,用于催化甲醇与氨氧气反应制备氢氰酸时,甲醇转化率可以达到98.5%及以上,hcn的选择性可以达到85%及以上,均处于较高水平;产物中主要副产物甲醛的量在35ppm以下,羟基乙腈的量在125ppm以下,均处于较低水平。

具体实施方式

34.下面结合实施例对本发明方法加以详细描述,但不局限于实施例。

35.甲醇及羟基乙腈的分析采用安捷伦7890a气相色谱仪分析。检测器为氢火焰检测器,色谱柱为db-5ms(30m

×

0.25mm

×

0.25μm)。色谱操作条件:载体为氮气,分流比50:1,进样口温度260℃,检测器温度260℃,进样量0.2μl。色谱升温程序:初始50℃

→

保持5min

→

10℃/min升温到120℃

→

保持15min

→

20℃/min升温到250℃

→

保持25min

→

降温。

36.甲醛含量采用比色法进行检测,氢氰酸采用电位还原滴定检测。

37.以下实施例中所用的化学原料和试剂均为分析纯,用量计算均不包含结晶水。催化剂浸渍采用过量浸渍法,单批次载体的制备量为100g,载体吸水率在25%-30%左右。由于润滑剂为有机物,在焙烧后分解为二氧化碳和水,因此不算入载体质量中。

38.实施例1

39.催化剂活性组分按照femo2la

0.8o8.7

配比,载体原粉按照80%α-al2o3+10%γ-al2o3+10%sio2+锆溶胶比例进行混合制备。

40.取80gα-al2o3粉、10gγ-al2o3粉、2g羟甲基纤维素和10g气相二氧化硅混合均匀,然后加入固含量40%的锆溶胶并混合直至其干湿程度适宜挤条为止,混合均匀后进行挤条成型。将挤出的条在100℃烘箱内干燥6h,并在焙烧炉内500℃焙烧6h取出,备用。

41.称取硝酸铁24.2g,钼酸铵39.2g,硝酸镧26g,全部加入到380g水中溶解,配制成浸渍液。

42.将制备好的载体取出放入小烧瓶中,向烧瓶中加入浸渍液直至没过载体,浸渍1h,然后将多余的浸渍液倒出,并将浸渍后的载体放入100℃烘箱干燥6h,在焙烧炉内700℃焙烧6h,得到催化剂a。

43.实施例2

44.催化剂活性组分按照femo

1.5

la

0.8o7.2

配比,载体原粉按照80%α-al2o3+8%γ-al2o3+12%sio2+锆溶胶比例进行混合制备。

45.取80gα-al2o3粉、8gγ-al2o3粉、3g羟乙基纤维素和12g气相二氧化硅混合均匀,然后加入固含量40%的锆溶胶并混合直至其干湿程度适宜挤条为止,混合均匀后进行挤条成型。将挤出的条在80℃烘箱内干燥10h,并在焙烧炉内480℃焙烧8h取出,备用。

46.称取硝酸铁24.2g,钼酸铵29.4g,硝酸镧26g,全部加入到330g水中溶解,配制成浸渍液。

47.将制备好的载体取出放入小烧瓶中,向烧瓶中加入浸渍液直至没过载体,浸渍1h,然后将多余的浸渍液倒出,并将浸渍后的载体放入120℃烘箱干燥6h,在焙烧炉内680℃焙烧6h,得到催化剂b。

48.实施例3

49.催化剂活性组分按照femo

2.5

la

0.8o10.2

配比,载体原粉按照80%α-al2o3+12%γ-al2o3+8%sio2+锆溶胶比例进行混合制备。

50.取80gα-al2o3粉、12gγ-al2o3粉、1g羟甲基纤维素和8g气相二氧化硅混合均匀,然后加入固含量40%的锆溶胶并混合直至其干湿程度适宜挤条为止,混合均匀后进行挤条成型。将挤出的条在120℃烘箱内干燥8h,并在焙烧炉内520℃焙烧5h取出,备用。

51.称取硝酸铁24.2g,钼酸铵49g,硝酸镧26g,全部加入到430g水中溶解,配制成浸渍液。将制备好的载体取出放入小烧瓶中,向烧瓶中加入浸渍液直至没过载体,浸渍1h,然后将多余的浸渍液倒出,并将浸渍后的载体放入80℃烘箱干燥10h,在焙烧炉内720℃焙烧5h,得到催化剂c。

52.实施例4

53.催化剂活性组分按照femo2la

0.6o8.4

配比,载体原粉按照79%α-al2o3+6%γ-al2o3+15%sio2+锆溶胶比例进行混合制备。

54.取79gα-al2o3粉、6gγ-al2o3粉、4g羟乙基纤维素和15g气相二氧化硅混合均匀,然后加入固含量40%的锆溶胶并混合直至其干湿程度适宜挤条为止,混合均匀后进行挤条成型。将挤出的条在140℃烘箱内干燥4h,并在焙烧炉内550℃焙烧4h取出,备用。

55.称取硝酸铁24.2g,钼酸铵39.2g,硝酸镧19.5g,全部加入到360g水中溶解,配制成浸渍液。将制备好的载体取出放入小烧瓶中,向烧瓶中加入浸渍液直至没过载体,浸渍1h,然后将多余的浸渍液倒出,并将浸渍后的载体放入140℃烘箱干燥4h,在焙烧炉内750℃焙烧4h,得到催化剂d。

56.实施例5

57.催化剂活性组分按照femo2la1o9配比,载体原粉按照80%α-al2o3+15%γ-al2o3+5%sio2+锆溶胶比例进行混合制备。

58.取80gα-al2o3粉、15gγ-al2o3粉、5g羟甲基纤维素和5g气相二氧化硅混合均匀,然后加入固含量40%的锆溶胶并混合直至其干湿程度适宜挤条为止,混合均匀后进行挤条成型。将挤出的条在120℃烘箱内干燥6h,并在焙烧炉内450℃焙烧8h取出,备用。

59.称取硝酸铁24.2g,钼酸铵39.2g,硝酸镧32.5g,全部加入到400g水中溶解,配制成浸渍液。将制备好的载体取出放入小烧瓶中,向烧瓶中加入浸渍液直至没过载体,浸渍1h,然后将多余的浸渍液倒出,并将浸渍后的载体放入120℃烘箱干燥5h,在焙烧炉内650℃焙烧8h,得到催化剂e。

60.实施例6

61.催化剂活性组分按照femo2la

1.2o9.3

配比,载体原粉按照80%α-al2o3+10%γ-al2o3+10%sio2+锆溶胶比例进行混合制备。

62.取80gα-al2o3粉、10gγ-al2o3粉、3g羟甲基纤维素和10g气相二氧化硅混合均匀,然后加入固含量40%的锆溶胶并混合直至其干湿程度适宜挤条为止,混合均匀后进行挤条成型。将挤出的条在120℃烘箱内干燥6h,并在焙烧炉内450℃焙烧8h取出,备用。

63.称取硝酸铁24.2g,钼酸铵39.2g,硝酸镧39g,全部加入到420g水中溶解,配制成浸渍液。将制备好的载体取出放入小烧瓶中,向烧瓶中加入浸渍液直至没过载体,浸渍1h,然后将多余的浸渍液倒出,并将浸渍后的载体放入120℃烘箱干燥5h,在焙烧炉内650℃焙烧8h,得到催化剂f。

64.对比例1

65.催化剂活性组分按照femo1la

0.8o5.7

配比,其余条件同实施例1,制备得到催化剂g。

66.对比例2

67.催化剂活性组分按照femo3la

0.8o11.7

配比,其余条件同实施例1,制备得到催化剂h。

68.对比例3

69.活性组分配比同实施例1,载体组成在实施例1基础上将γ-al2o3替换成等量的α-al2o3,其余条件同实施例1,制备得到催化剂i。

70.对比例4

71.在实施例1基础上,将载体成型时所用的锆溶胶更换为硅溶胶,其余制备条件同实施例1,制备得到催化剂j。

72.对比例5

73.活性组分配比同实施例1,载体组成在实施例1基础上去掉气相二氧化硅,其余条件同实施例1,制备得到催化剂k。

74.对比例6

75.催化剂活性组分按照femo2o

7.5

配比,不加la助剂,其余制备条件同实施例1,制备得到催化剂l。

76.实施例7

77.催化剂评价:将实施例1-6、对比例1-6制备得到的催化剂a-l分别用于催化甲醇与氨氧气反应制备氢氰酸反应。

78.反应条件如下:反应压力为常压,反应温度为360℃,反应气体的摩尔比为甲醇:氨气:空气=1:1:6,其中甲醇为汽态。

79.反应尾气用10%硫酸溶液吸收,对吸收液进行气相色谱分析确定甲醇和羟基乙腈的含量,用分光光度法测量吸收液确定甲醛含量,用还原滴定法确定hcn的含量。

80.反应完成后对拆卸下来的催化剂颗粒进行强度测量。

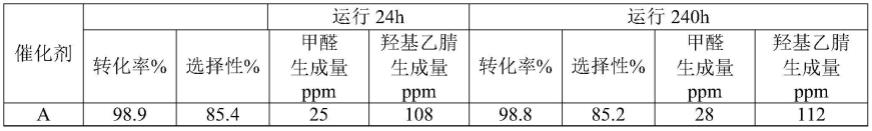

81.反应结果和强度测量结果详见表1和表2。

82.表1催化剂评价结果

[0083][0084][0085]

注:表中甲醇的转化率=(1-反应液中残留的甲醇的摩尔数/原料中含有的甲醇的摩尔数)*100%;选择性为氢氰酸选择性=生成的氢氰酸的摩尔数/已转化的甲醇的摩尔数*100%。

[0086]

表2反应前后催化剂强度

[0087]

催化剂反应前催化剂侧压强度n/粒*反应240h后催化剂侧压强度n/粒a140120b142123c138118d156119e166132f147121g155118h152116i148109j160112k9676l150112

[0088]

*n/粒是催化剂强度单位,即使1粒催化剂破碎所施加的力。

[0089]

从上表1和2可以看出:

[0090]

一、mo的比例过低会带来过度氧化反应,导致hcn收率降低;mo比例过高导致副产物生成量增多,同时hcn选择性下降。

[0091]

二、载体制备过程中不加γ-al2o3,反应转化率偏低,副产物的量增加,hcn选择性降低。

[0092]

三、以硅溶胶代替锆溶胶,催化剂酸性增加,反应选择性降低,副产物的生成量增加。

[0093]

四、不加入气相二氧化硅,催化剂强度变差,稳定性降低。

[0094]

五、不加入la助剂,催化剂活性和选择性都降低,副产物的生成量大幅度增加。

[0095]

综合以上实施例可以看出,采用本发明方法制备的催化剂用于甲醇氨氧化制备hcn,具有良好的活性和选择性的同时,副产物甲醛和羟基乙腈的生成量维持在较低水平,此外催化剂同时具有优异的使用强度,保证了催化剂的稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1