一种层析柱内气吹混匀填料的装填方法及其应用与流程

1.本发明属于液相层析分离领域,具体涉及一种向层析柱中装填填料的方法及其在抗体纯化中的应用。

背景技术:

2.液相层析(liquid chromatograph,lc)又称液相色谱,为实验室及工业生产中常用的分析、分离和纯化手段。在液相层析技术中,液体流动相中待分离物质因为结构成分、大小、疏水性、电荷分布不同,在流经固定相(即层析柱中的填料)时与填料之间的相互作用存在差异,故待分离物质按照不同的保留时间顺序流出层析柱,从而达到分析分离的目的。液相层析根据分离的原理不同,可以分为吸附层析、分配层析、凝胶过滤层析、离子交换层析、亲和层析等。

3.适用于各种类型层析的填料(又称树脂、基质或介质)也多种多样,就其化学结构骨架而言,包括例如以硅胶、氧化铝、多孔玻璃基质等为代表的无机材料;以纤维素、葡聚糖、琼脂糖、交联多糖等为代表的天然多糖改性高分子;还有以聚丙烯酸酯、聚苯乙烯、聚丙烯酰胺等为代表的合成高分子聚合物。

4.层析柱中填料均匀紧实的状态,对于分离性能至关重要。如果填料压缩不均匀,存在气泡和/或断层,具体表现为填料高度远超预期值,且柱效(即理论塔板数,number of theoretical plate)低,则会导致待分离物质在层析柱中经历的分离过程不一致,保留时间与工艺规程中要求的不一致,从而造成其谱带展宽,影响层析柱的分离效率甚至是产品质量。在这种情况下,技术人员将不得不重新装柱,耗时耗力。

5.目前比较常用的装柱方法可以分为干法装填和湿法装填。

6.干法装填是将填料以固体粉末或颗粒的方式直接加入层析柱内,并利用自身的重力或外加压力来保证填料之间的紧密性。湿法装填则是先使填料与液体混合形成匀浆,再加入层析柱中,并在常压下或者借助外加压力,利用装柱液的冲洗作用,使填料相对于干法装柱更紧密。

7.专利申请cn102989198a公开了一种将固体填料分批次倒入制备柱中,每批均以棍子搅匀并以外加压力压实的干法装柱方法。该方法需要等前次加压装柱的柱内压力完全释放后,才能添加下批填料,然后再加压,再释压,再填料,如此循环,增大了工作强度,故操作起来耗时、耗力、耗财。

8.发明专利cn103487533b以碱盐缓冲液代替纯化水与凝胶配成悬液,在外加压力下借助碱盐缓冲液的冲洗进行湿法装柱。该方法使用碱盐缓冲液冲压柱子,且需要外加压力,装柱成本高。

9.实用新型专利cn205109614u公开了一种塔器填料气吹分布器及其应用,对干法装填的填料进行气吹,以取代人工平整实现自动进料和填料的均匀分布。该方法在填料之后需要先把气吹分布器从塔器中取出,才能启动塔器的运作,操作复杂。而且气吹使得干法装填的固有缺点更加突出,即填料颗粒之间本就存在摩擦作用,采用气源压力为0.1-0.5mpa

(相当于1-5bar,因为1mpa=10bar),会增大摩擦,且造成大量气泡,难免造成填料中的气泡和/或断层,实际装填效果存疑。此外,该实用新型专利文件未提示气吹在提高柱效中的作用,也未披露气管规格、气吹时间等气吹条件。

10.发明专利cn102077087b公开了一种分离介质浆料罐,对从多个储料罐传送到中间罐的不同种类和颗粒大小的分离介质进行气吹,使介质浆料变成均质混合物。然后根据需要对浆料进行脱气处理,才传送到分离柱中。该方法对中间罐中分离介质先通气、再脱气,然后才传送到分离柱中,步骤繁琐,且浆料传送过程中难免又引入气泡,实际装填效果存疑。此外,该专利文件未提示层析柱中气吹在提高柱效中的作用,也未披露气管规格、气吹压力、气吹时间等气吹条件。

11.因此,如何提高装柱成功率,把填料均匀、紧实地装填进层析柱,使填料高度达到预期值,提升柱效,一直是本领域亟待解决的技术问题。

12.发明概述

13.一方面,本发明提供了一种层析柱填料装填方法,其特征在于所述方法包括气吹步骤,通过一个或多个气管向层析柱底部吹出空气,使层析柱内的填料充分混匀。

14.在一些方案中,所述一个或多个气管连接在层析柱底部。

15.在一些方案中,所述气管为相对于层析柱底部中心圆点而言等距连接在层析柱底部的多个气管。

16.在一些方案中,所述气吹步骤中一个或多个气管通过层析柱顶端伸入层析柱内部靠近底部的位置。

17.在一些方案中,所述空气是压缩空气,例如0.3-0.5bar,优选0.5bar的压缩空气。

18.在一些方案中,所述一个或多个,管连接在层析柱底部,所述空气为压缩空气,所述填料为填料匀浆。。

19.在一些方案中,所述填料匀浆浓度为50%-60%,优选50%。

20.在一些方案中,所述气管为硬质气管,规格为6#,8#或10#,优选10#气管。

21.在一些方案中,所述气吹时间为10-30分钟,优选30分钟。

22.在一些方案中,所述气吹步骤之前还包括搅拌打散层析柱中沉降的填料的步骤。

23.在一些方案中,所述填料为无机材料或合成高分子聚合物材料,例如选自硅胶、氧化铝、多孔玻璃基质的无机填料。

24.在一些方案中,所述多孔玻璃基质为系列基质,优选ultra plus或va系列基质。

25.在一些方案中,所述填料为ultra plus,匀浆浓度为50%、气吹压力为0.5bar、气管规格为10#,且气吹时间为30分钟。

26.另一方面,本发明涉及用前述方法装填的层析柱在抗体分离中的应用。示例性的抗体包括阿达木单抗(adalimumab)、阿利西尤单抗(alirocumab)、benmelstobart单抗、贝伐珠单抗(bevacizumab)、比美吉珠单抗(bimekizumab)、达雷妥尤单抗(daratumumab)、地舒单抗(denosumab)、依洛尤单抗(evolocumab)、古塞奇尤单抗(guselkumab)、伊匹木单抗(ipilimumab)、依奇珠单抗(ixekizumab)、美泊利珠单抗(mepolizumab)、纳武利尤单抗(nivolumab)、奥妥珠单抗(obinutuzumab)、帕博利珠单抗(pembrolizumab)、帕妥珠单抗(pertuzumab)、雷莫芦单抗(ramucirumab)、利妥昔单抗(rituximab)、洛莫索珠单抗

(romosozumab)、司库奇尤单抗(secukinumab)、曲妥珠单抗(trastuzumab)或乌司奴单抗(ustekinumab)。

27.发明详述

28.本发明提供了一种层析柱填料装填方法,其特征在于所述方法包括气吹步骤,通过一个或多个气管向层析柱底部吹出空气,使层析柱内的填料充分混匀。

29.在一些方案中,所述一个或多个气管连接在层析柱底部。

30.在一些方案中,所述气管为相对于层析柱底部中心圆点而言等距连接在层析柱底部的多个气管。

31.在一些方案中,所述气吹步骤中一个或多个气管通过层析柱顶端伸入层析柱内部靠近底部的位置。

32.在一些方案中,所述空气是压缩空气,例如0.3-0.5bar,优选0.5bar的压缩空气。

33.在一些方案中,所述一个或多个气管连接在层析柱底部,所述空气为压缩空气,所述填料为填料匀浆。

34.在一些方案中,所述气管优选为硬质气管,气管规格为6#、8#或10#(对应外径6、8或10mm),优选10#。这些都是行业标准气管,常见供应商包括例如费斯托(festo)。

35.在一些防范中,所述气吹时间是10-30分钟,优选30分钟。

36.本发明方法所用的填料类型可以根据待分离物质的性质和层析类型来进行选择,优选是无机材料或合成高分子聚合物材料。无机填料可以是硅胶、氧化铝、多孔玻璃基质,例如系列蛋白a亲和层析多孔玻璃基质,优选ultra plus或va蛋白a亲和层析多孔玻璃基质。合成高分子聚合物材料可以是聚丙烯酸酯、聚苯乙烯、聚丙烯酰胺等。

37.以固态形式供应的填料,可以直接和装柱液一起配制成50%-60%浓度的匀浆,优选50%,然后人工倾倒或者通过隔膜泵或蠕动泵转移到层析柱内。

38.以液体形式供应的填料,如果储存液和装柱液不一致,需要以装柱液(通常是纯化水,也可以是其他与填料适配的缓冲液)来置换储存液。可以在储液罐中进行缓冲液置换,通过直接倾倒或以其他方式移除上清液,然后加入装柱液搅拌配成50%-60%的匀浆。使之静置约半小时使填料沉降,移除上清液,再次加入新鲜装柱液,如此反复2-3次以保证充分置换。也可以利用层析柱进行缓冲液置换,可事先将保存在储存液中的填料均匀倾倒或泵入层析柱内,再用大约3倍柱体积的装柱液冲洗进行置换,只要保证置换后的填料浓度占比50%-60%,优选50%即可。

39.填料无论以何种形式加入层析柱内,如果发生了沉降,可以先利用搅拌棒人工或自动搅拌,使沉降的填料打散,避免结块,再进行气吹,以达到最佳的混匀效果。本领域技术人员熟悉搅拌操作,例如,可以绕层析柱内壁贴底部沿一个方向低速匀速画圈,力度以能打散沉降的填料为准,搅拌1-5min即可停止。

40.在完成本发明所述气吹混匀步骤之后,接下来可以按传统的湿法装填方法,根据填料供应商推荐的装柱指南或装填说明书进行操作。一般包括待填料自然沉降后,在常压或加压条件下以装柱液按推荐的速度和时长反复冲洗,直至柱床高度达到预期值或者不再下降为止。可选地,为进一步压实填料,并消除填料内可能残存的气泡或孔穴,可按供应商的推荐,在装柱液冲洗的间隔期间,以橡皮管、木棍或搅拌棒敲击柱体(对于实验室用或柱

径小于100mm的小型柱子而言),或者通过外置振荡器对柱体(中试或生产用柱子,例如柱径大于等于100mm的柱子)进行加压震荡。可选地,还可以利用超声波震荡的手段辅助压实填料或去除气泡。

41.本发明的装填方法尤其适用于中试和/或生产用层析柱,例如柱径100-600mm的层析柱,优选柱径100、140、150、300、450或600mm的层析柱。在本发明公开内容和方法的基础上,本领域技术人员能够根据中试及生产中的实际需要,调整填料匀浆浓度、气管规格、气吹压力和气吹时间等参数,以获得最理想的装柱效果。

42.在优选的实施方案中,本发明所述方法包括如下步骤:

43.(1)气吹步骤,通过连接在层析柱底部的气管以压缩空气向上气吹,使层析柱内的填料匀浆充分混匀;和

44.(2)装柱步骤,利用装柱液反复冲洗进行装柱。

45.可选地,在所述装柱步骤中,是在外加压力的情况下,利用装柱液进行冲洗。

46.可选地,在所述装柱步骤中,还利用外置振荡器对柱体进行加压震荡辅助装柱。

47.可选地,在所述装柱步骤中,还利用超声波震荡的手段辅助装柱。

48.可选地,本发明所述方法还包括:(3)柱效检测步骤,利用1-4m氯化钠(nacl)溶液上样测试柱效。

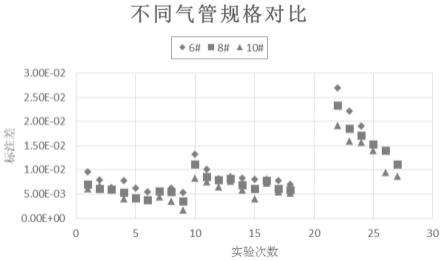

49.本发明的有益技术效果在于:(1)本发明装柱方法可重复性高,高达100%的装柱成功率,实现了一次性装柱成功过,克服了传统方法装柱平均成功率只有20%~50%而需要反复装柱的缺陷。(2)本发明装柱方法使填料高度达到预期值,克服了传统方法造成的填料体积过大的问题。(3)本发明装柱方法得到的柱效高。(4)本发明方法采取的气吹步骤,首次实现了标准化和自动化操作,充分保证了不同生产批次层析分离纯化结果的一致性。(5)本发明装填方法装柱体积小,进而能够规避传统方法装柱在生产过程中冲洗体积数不足、洗脱体积过大、与现有设备不匹配等情况的发生,从而降低了生产过程中带来的风险。

附图说明

50.图1.五个采样位置点示意图,即填料表面柱中央点的位置、其对称两侧靠近柱壁的两个位置,以及柱中部以下靠近柱壁的两个位置。

51.图2.不同匀浆浓度标准差对比图。

52.图3.不同气吹混匀时间标准差对比图。

53.图4.不同气管规格标准差对比图。

54.图5.不同气吹压力标准差对比图。

具体实施方式

55.为清楚起见,进一步用实施例来阐述本发明,但是实施例并非限制本发明的范围。本发明所使用的试剂通常是市售的,无需进一步纯化即可使用。

56.实施例1对照实施例——按生产商推荐的传统装柱法装填柱子

57.本实施例采取默克密理博(merck millipore)公司的ultra plus蛋白a亲和层析填料(pup填料),参照生产商提供的操作指南(ultra plus affinity chromatography media operating instructions,2012)进行装填。所用层析平台系统为

cytiva(思拓凡)公司的process

tm

蛋白层析系统。层析柱为利穗科技公司的sac-bio-450-550-10层析柱,内径450mm,柱高550mm,目标装柱体积为21.5l。

58.1.1装柱前的准备工作——pup填料缓冲液置换/转移至层析柱中

59.根据该指南,由于pup填料保存在含1%苯甲醇、ph 5.2

±

0.5的0.1m醋酸钠储存液中,先利用储液罐或层析柱进行缓冲液置换。

60.若利用储液罐置换,则根据储液中pup填料的浓度,计算出21.5l纯pup填料所需料液的体积,通过直接倾倒或以其他方式移除上清液,然后加入装柱液(对于pup填料而言,使用纯化水即可)搅拌配成50%-70%的匀浆。使之静置约半小时使填料沉降,移除上清液,再次加入新鲜装柱液,重复所述沉降、移除上清再加入装柱液的步骤至少两次以保证充分置换。pup填料经缓冲液置换后填料混匀倒入或泵入层析柱中。

61.若利用层析柱进行置换,即根据储液中pup填料的浓度,取相当于21.5l纯pup填料的料液混匀倒入或泵入层析柱中,用约65l的纯化水以100cm/h的线速度置换缓冲液,并使填料匀浆浓度达到50%-70%。

62.1.2人工搅拌混匀pup填料

63.pup填料为多孔玻璃基质,与其他层析填料相比,其沉降速度相对更快,因此按生产商的操作指南,需要对层析柱内置换过缓冲液的填料利用人工搅拌棒搅拌30分钟,使之充分混匀,然后进行自然沉降,当上清液面2-3cm时,再启动如下正式装柱操作。

64.1.3装柱操作

65.将密封圈调节至半紧状态,均匀下压柱头,确保上筛板没有气泡后,完全释放密封圈气压,至密封圈全紧状态。下压柱头至胶面上方2-3cm,下压过程保持胶面稳定。

66.用纯化水以300cm/h的线速度正向冲压5-10min,至柱床高度不再下降。

67.设置柱子方向为bypass(为不经过层析柱位的旁路模式),通过对称分布在层析柱底座钢板上的两个振荡器施加30psi的压缩空气使柱子震荡1min。

68.用纯化水以300cm/h的线速度正向冲压1min,然后关泵,设置柱子方向为bypass。

69.对振荡器施加30psi的压缩空气使柱子震荡1min,然后停止震荡,取消bypass设置。

70.重复前述纯化水冲压1min再振荡器震荡1min的步骤22次。

71.下压柱头至胶面上方2-3cm。

72.用纯化水以300cm/h的线速度正向冲压1min,然后关泵,设置柱子方向为bypass。

73.对振荡器施加30psi的压缩空气使柱子震荡1min,然后停止震荡,取消bypass设置。

74.重复前述纯化水冲压1min再振荡器震荡1min的步骤8次。

75.用纯化水以300cm/h的线速度冲压3-5min,至柱床高度不再下降。

76.匀速下压柱头至无法下压为止。

77.用纯化水300cm/h的线速度正向冲压柱床10min。

78.用纯化水300cm/h的线速度反向冲压柱床10min。

79.下压柱头至目标高度,并记录实际装柱体积。对于pup填料,可接受的实际装柱体积与理论装柱体积相比不得高出10%,实际值与理论值越接近越好。

80.1.4平衡操作

81.用1-3倍柱体积的0.1m氯化钠溶液以100cm/h的线速度正向平衡填料。

82.1.5柱效检测和参数计算

83.用1-2%柱体积的1m氯化钠溶液上样测试柱效。

84.根据所得的色谱图来计算评估柱效的两个参数,即理论塔板数n(number of theoretical plates)以及不对称系数as(asymmetry factor)。

85.其中n=5.54

×

t2/d2,其中t为测试样品(此处为氯化钠)保留时间,d为半高峰宽。

86.as=b/a,其中b为10%峰高时右侧峰宽,a为10%峰高时左侧峰宽。

87.对于pup填料,可接受的柱效参数范围为n≥800,且as=0.8-1.8,且n值越大越好,as越接近1越好。

88.按上述步骤分三个批次进行了pup装填,三次装柱的体积及柱效结果如下表1所示:

89.表1:传统方法装柱的体积及柱效结果

[0090][0091]

可见,使用传统装填方法,虽然不对称系数(1.37-1.49)和理论塔板数(1505.1-2319.3)在可接受的参数范围内(as=0.8-1.8,n≥800),但是实际装柱体积偏高,远远高过理论装柱体积的10%,达不到预期值。所以三次装柱均以失败告终。

[0092]

实施例2气吹条件的优化

[0093]

本发明提高柱效的装柱方法,其改进之处在于,在湿法装填过程中增加气吹步骤,通过连接在层析柱底部的气管以压缩空气向上气吹,使层析柱内的填料匀浆充分混匀。

[0094]

本实施例对气吹混匀条件进行探索和优化,方法如下:

[0095]

2.1气管规格(6#、8#、10#)、匀浆比(50%、60%、70%)、压缩空气(0.3bar、0.4bar、0.5bar)、混匀时间(10min、20min、30min)的组合优化

[0096]

对50%匀浆比21.5l的pup填料如实施例1所述进行缓冲液置换/转移至层析柱内。如果转移过程中pup填料发生了沉降,可先使用搅拌棒沿着层析柱壁底部顺时针搅拌,将沉降的填料打散,避免填料结块,迅速取出搅拌棒。

[0097]

立即采用6#气管,连接层析柱底部,并向柱内通入0.3bar的压缩空气,分别搅拌10min、20min、30min的时间。在层析柱内如图1所示的五个位置点,分别取样12ml,并分别放入15ml的离心管中,自然沉降12h,观察离心管内状况,记录此时的匀浆高度(即装柱液+沉降填料的总高度)和沉降填料高度(cm)。然后再更换8#、10#气管,重复上述步骤。结果总结于下表2。

[0098]

表2:不同规格气管匀浆比50%、0.3bar压缩空气混匀后的采样结果

[0099]

[0100]

更改压缩空气分别为0.4bar、0.5bar的压力,重复前述采样沉降步骤,记录匀浆和填料高度(cm)数据,如下表3,表4所述。

[0101]

表3:不同规格气管匀浆比50%、0.4bar压缩空气混匀后的采样结果

[0102][0103]

表4:不同规格气管匀浆比50%、0.5bar压缩空气混匀后的采样结果

[0104][0105]

改变填料的匀浆比分别为60%、70%,重复前述采样沉降步骤,记录匀浆和填料高度(cm)数据,如下表5-10所述。

[0106]

表5:不同规格气管匀浆比60%、0.3bar压缩空气混匀后的采样结果

[0107][0108]

表6:不同规格气管匀浆比60%、0.4bar压缩空气混匀后的采样结果

[0109][0110]

表7:不同规格气管匀浆比60%、0.5bar压缩空气混匀后的采样结果

[0111][0112]

表8:不同规格气管匀浆比70%、0.3bar压缩空气混匀后的采样结果

[0113][0114]

表9:不同规格气管匀浆比70%、0.4bar压缩空气混匀后的采样结果

[0115][0116]

表10:不同规格气管匀浆比70%、0.5bar压缩空气混匀后的采样结果

[0117][0118]

2.2标准差的统计学分析

[0119]

针对2.1中的实验,通过计算沉降后的填料高度与取样的匀浆高度之间的比值,求该比值的平均值,并据此计算每组五个比值数据的标准差,得出如下表11所示的结果。

[0120]

因为70%填料匀浆比,在0.3bar的气吹压力的条件下,无论是哪种不同规格的气管型号,吹多长时间,肉眼可见的填料都不能很好打散,故未进行该条件下的实验数据统计分析,

[0121]

同样的,在匀浆比是70%,气吹压力为0.4bar的压力下,使用6#气管进行气吹,也能从外观条件下可以判断出,该条件下混匀效果不太明显,故该条件也被舍弃。

[0122]

表11:不同匀浆比、气吹压力、气管规格、混匀时间条件下的标准差统计

[0123][0124][0125]

通过表11统计的标准差可以看出,标准差越小,表明每组5个数据之间的离散程度越小,说明五个点之间的差别越小,也表明五个点之间的填料混匀浓度比较接近。

[0126]

2.3标准差的散点作图

[0127]

进一步对表11统计的标准差分别就匀浆浓度、气吹时间、气管规格和气吹压力进行散点作图,见附图2-5。

[0128]

如图2所示,在一定的气吹压力,气管规格和气吹搅拌时间下,匀浆浓度越高,其标准差越大,说明选择的三个初始匀浆浓度的条件下,50%的匀浆浓度最利于混匀。

[0129]

如图3所示,在相同的匀浆浓度条件下,对比相同的气吹压力和气管规格,随着气吹搅拌时间的加长,其每组数据之间的标准差也越来越小,说明时间越长,填料搅拌的越均匀,因此在搅拌时间上,最佳的气吹时间是30min。

[0130]

如图4所示,对比相同的匀浆浓度、相同的气吹搅拌时间,一定的气吹压力条件下,发现气管的规格越大,其标准差越小,因此,最佳的气管规格为10#。

[0131]

如图5所示,在相同的匀浆比、气吹搅拌时间、气管的规格为条件下,对比数据,可以发现,气吹的压力越大,其标准差越小,因此在气吹搅拌的压力,最佳选择条件为0.5bar。

[0132]

综上所述,最佳的气吹条件为,气管规格为10#、气吹的压力为0.5bar、匀浆比为50%、气吹时间为30min。综合表11的结果,也发现在该条件下,其标准差越小,故可以判断在该条件下为该次试验条件下最佳的混匀效果条件。

[0133]

实施例3气吹湿法装填试验

[0134]

根据实施例2中确定的优化参数(10#气管、气吹的压力0.5bar、匀浆比50%、气吹时间30min),进行气吹湿法装填,以取代实施例1所示传统装填法中的人工搅拌手段。

[0135]

简言之,对50%匀浆比21.5l的pup填料如实施例1所述进行缓冲液置换/转移至层析柱内。如果转移过程中pup填料发生了沉降,可先使用搅拌棒绕层析柱内壁贴底部沿一个方向低速匀速搅拌,将沉降的填料打散,避免填料结块,迅速取出搅拌棒。

[0136]

立即采用10#气管,连接层析柱底部,并向柱内通入0.5bar的压缩空气,搅拌30min的时间,使填料匀浆充分混匀。若有泡沫出现,则用移液管及时把泡沫吸出。然后进行自然沉降,当上清液面2-3cm时,根据生产商提供的操作指南,按实施例1中1.3至1.5步骤所述方法进行装柱、平衡和柱效检测步骤。

[0137]

按上述步骤分两个批次进行了气吹法pup装填,两次装柱的体积及柱效结果如下表12所示:

[0138]

表12:气吹混匀装柱体积及柱效结果

[0139][0140]

可见,与实施例1的传统方法相比,使用本发明改进的气吹装填方法,实际装柱体积(22.4或22.5)能够达到预期值,即理论装柱体积(21.5)大约4%或5%的可接受范围内。此外,不对称系数(0.99或1.12)处于0.8-1.8范围内,且更接近1;而且理论塔板数(6537.3或7476.0)远高于可接受标准(n≥800),且显著提升。可见,两次装柱100%取得成功。

[0141]

实施例4抗体的分离

[0142]

如实施例3所述方法进行pup填料的装填,然后参照生产商提供的操作指南,按照如下操作对抗体样品进行处理和层析。

[0143]

4.1样品过滤处理

[0144]

将抗体样品溶解在ph 7.0

–

8.0、0.15m盐浓度的上样缓冲液(ph 7.4的pbs缓冲液;

或者25mm tris、150mm nacl、ph 7.5的缓冲液)中,而且在上样前通过0.22μm或0.45μm过滤器除去细胞碎片或其他杂质。

[0145]

4.2柱平衡

[0146]

在上样前,以5倍柱体积的平衡缓冲液(参见步骤4.1的pbs缓冲液或tris

·

nacl缓冲液)平衡柱子。

[0147]

4.3上样

[0148]

通过蠕动泵以适合带分离抗体的最佳流速进行上样。

[0149]

4.4洗涤

[0150]

用5-10倍柱体积的上样缓冲液洗涤柱子,以除去层析柱中未结合或弱结合的物质。

[0151]

4.5洗脱和收集抗体

[0152]

用至多3倍柱体积的洗脱缓冲液(0.1m甘氨酸/hcl,ph 3.0)洗脱结合的抗体,并进行目标抗体的收集。

[0153]

4.6柱再生

[0154]

层析结束后,先用3-5倍柱体积的再生缓冲液(150mm h3po4,ph 1.5)过柱,接着以5倍柱体积的平衡缓冲液过柱,再生柱子以备后用。

[0155]

用此法成功分离了可供科研或生产使用的单抗,包括阿达木单抗(adalimumab)、阿利西尤单抗(alirocumab)、benmelstobart单抗、贝伐珠单抗(bevacizumab)、比美吉珠单抗(bimekizumab)、达雷妥尤单抗(daratumumab)、地舒单抗(denosumab)、依洛尤单抗(evolocumab)、古塞奇尤单抗(guselkumab)、伊匹木单抗(ipilimumab)、依奇珠单抗(ixekizumab)、美泊利珠单抗(mepolizumab)、纳武利尤单抗(nivolumab)、奥妥珠单抗(obinutuzumab)、帕博利珠单抗(pembrolizumab)、帕妥珠单抗(pertuzumab)、雷莫芦单抗(ramucirumab)、利妥昔单抗(rituximab)、洛莫索珠单抗(romosozumab)、司库奇尤单抗(secukinumab)、曲妥珠单抗(trastuzumab)或乌司奴单抗(ustekinumab)。

[0156]

根据本发明所公开的内容,虽然根据优选实施方案对本发明的方法进行了描述,但对本领域技术人员而言,在不背离本发明的概念,精神和范围的情况下,可对在此所述的方法以及所述方法的步骤或步骤的顺序进行改变。

[0157]

本文所引用的所有文献的公开内容通过引用结合于此,引用程度为,他们提供示例性的,程序上和其他的细节补充本文所述内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1