一种异质纤维增强型PPTA中空纤维膜的制备方法与流程

一种异质纤维增强型ppta中空纤维膜的制备方法

技术领域

1.本发明属于膜分离技术领域,具体是一种异质纤维增强型ppta中空纤维膜的制备方法。

背景技术:

2.聚对苯二甲酰对苯二胺(ppta)是一种典型的芳香族聚酰胺,采用ppta制成的分离膜材料具有高亲水、耐高温、耐酸碱、耐溶剂、抗污染等特性,可广泛应用于化工、医药、生物、食品等领域污水分离纯化。然而其分解温度低于熔点,不能熔融纺丝成形;难溶于大部分常规有机溶剂,只溶于浓硫酸等,对加工设备及工艺控制要求高。随着近年来高性能对位芳纶全球市场的急速发展和市场需求量显著增加,对位芳纶下游产品如分离膜、电池隔膜等膜产品新一轮技术开发突破正在加速推进。

3.纤维增强型中空纤维膜是目前水处理领域应用最广泛的膜形式,其主要包括纤维长丝增强型中空纤维膜和编织管增强型中空纤维膜。纤维长丝增强型中空纤维膜是通过中空纤维喷丝组件的特殊设计,将长丝纤维束与成膜聚合物溶液同时挤出,在均质中空纤维膜成形过程中将长丝纤维束固定在中空纤维膜壁内部。申请号为202110406572.x的文献公开了一种纤维增强型芳香聚酰胺中空纤维膜的制备方法,可有效改善均质中空纤维膜拉伸断裂强度,不受内压式或外压式特定使用限制。但该方法成膜工艺难度高,需精确调控长丝纤维均匀分散嵌入膜壁,控制难度大,生产效率低。

4.纤维编织管增强型中空纤维膜是根据化学纤维皮/芯复合纺丝技术,将成膜聚合物溶液均匀涂覆在预先编织好的中空编织管外表面,通过非溶剂致相转化法使成膜聚合物与中空编织管成为一体。但是现有技术中,所得同质增强型ppta中空纤维膜外径较粗(>2mm),膜组件装填密度低,渗透效率差。与此同时,ppta表面分离层固含量浓度不高,在实际应用过程中仍存在表面分离层易脱落的现象,更为重要的是同质增强型ppta中空纤维膜生产成本高,应用领域受到极大限制。

技术实现要素:

5.针对现有技术的不足,本发明拟解决的技术问题是,提供一种异质纤维增强型ppta中空纤维膜的制备方法。

6.本发明解决所述技术问题的技术方案是,提供一种异质纤维增强型ppta中空纤维膜的制备方法,其特征在于,该方法包括以下步骤:

7.(1)制备增强体:将纤维长丝制成中空管状物;

8.(2)制备硫酸颗粒:将浓度为98%~100%的液态硫酸降温至0~10℃,并向其中充入的气体,搅拌发泡;再迅速降至0℃以下冷冻凝固,形成发泡固态硫酸,粉碎后得到硫酸颗粒;

9.(3)配制高浓度ppta铸膜液:将ppta树脂、致孔剂、纳米无机粒子和硫酸颗粒在固态下充分混合;随后在负压条件下升温至70~90℃在1500转/min下搅拌溶解,混合均匀形

成均一溶液,脱泡后得到高浓度ppta铸膜液;

10.(4)制备异质纤维增强型ppta中空纤维膜:采用共挤出复合纺丝工艺,将高浓度ppta铸膜液均匀复合在ppta中空管状物的表面,固化成形后,得到异质纤维增强型ppta中空纤维膜。

11.与现有技术相比,本发明有益效果在于:

12.(1)本发明首先制得中空管状物增强体,再制备固态硫酸颗粒,并以ppta树脂、致孔剂、纳米无机粒子和硫酸颗粒为原料配制高浓度ppta铸膜液,再通过共挤出复合纺丝工艺,将高浓度ppta铸膜液均匀复合在ppta中空管状物的表面,固化成形后,得到性能优异且价格低廉(低成本、高渗透通量、高分离精度及高界面结合强度)的异质纤维增强型ppta中空纤维膜。

13.(2)本发明能够制备高浓度ppta表面分离层铸膜液。采用无溶剂硫酸颗粒技术使铸膜液体系由传统的固-液混合体系转变为固-固混合体系,大大提高了硫酸与ppta树脂粉末的接触面积,避免了ppta溶解过程中的结块现象,减少树脂降解,进而提高了铸膜液混合均匀度,有效缩短溶解时间、提高溶解速率,实现均相高浓度ppta铸膜液的制备,提升了异质增强型ppta中空纤维膜的界面结合强度。

14.(3)本发明保持了ppta分离膜孔径小且分布窄(<20nm)、耐高温(>60℃)、超亲水(接触角<60

°

)等特性的同时,制备工艺简单、使用成本低廉、调控因素温和、易控且生产效率高,可广泛应用于印染废水、水中病毒细菌提取、电子行业废液净化、中药药液纯化浓缩等复杂污水处理。

15.(4)选择市场用量大且低成本的纤维长丝,降低了增强型ppta中空纤维膜的使用成本。同时,中空纤维式自支撑性好,装填密度高,可提高纳滤膜渗透通量。

16.(5)相较于受纤维纤度限制所得ppta中空编织管外径较粗、自支撑性差,通过选取低细旦的纤维长丝,设计不同的增强体组织结构,制得自支撑度高、外径尺寸小的异质中空编织管,可有效增加膜面积。

附图说明

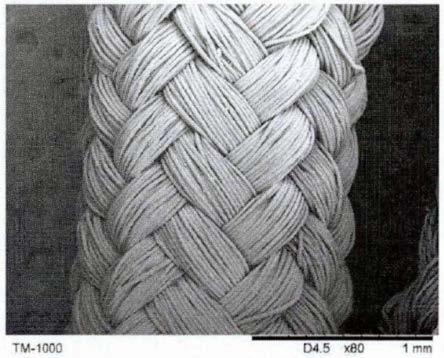

17.图1为本发明的中空编织管的sem形貌图;

18.图2为本发明的中空编织管增强的异质纤维增强型ppta中空纤维膜的横截面sem图;

19.图3为本发明的中空针织管的sem形貌图;

20.图4为本发明的中空针织管增强的异质纤维增强型ppta中空纤维膜的横截面sem图。

具体实施方式

21.下面给出本发明的具体实施例。具体实施例仅用于进一步详细说明本发明,不限制本发明权利要求的保护范围。

22.本发明提供了一种异质纤维增强型ppta中空纤维膜的制备方法(简称方法),其特征在于,该方法包括以下步骤:

23.(1)制备增强体:将纤维长丝制成中空管状物作为增强体;

24.优选地,步骤(1)具体是:采用二维编织技术或针织技术将纤维长丝制成中空编织管或中空针织管作为增强体。

25.优选地,步骤(1)中,纤维长丝为低成本纤维长丝,采用涤纶、锦纶、丙纶或醋酸纤维素纤维中的一种,纤度为50~400d。

26.优选地,步骤(1)中,中空管状物的外径为1~2mm,内径为0.8~1.8mm。

27.(2)制备硫酸颗粒:将浓度为98%~100%的液态硫酸降温至0~10℃(优选4~8℃),并在其保持低温液态下向其中充入的气体,搅拌发泡;再迅速降至0℃以下冷冻凝固,形成发泡固态硫酸,粉碎后得到固态的硫酸颗粒;

28.优选地,步骤(2)中,气体采用空气、氮气、氩气或二氧化碳。

29.优选地,步骤(2)中,充气压力为0.5~5mpa。

30.优选地,步骤(2)中,搅拌发泡的时间为5~20min,搅拌转速为50~200转/min。

31.优选地,步骤(2)中,硫酸颗粒的粒径为分米级以下,优选厘米级以下。

32.(3)配制高浓度ppta铸膜液:将ppta树脂、致孔剂、纳米无机粒子和硫酸颗粒在固态下(优选0~5℃)充分混合;随后在负压条件下升温至70~90℃进行溶解,混合均匀形成均一溶液,脱泡后得到高浓度ppta铸膜液;

33.优选地,步骤(3)的铸膜液配制过程在行星式高速混炼机中进行。

34.优选地,步骤(3)中,高浓度ppta铸膜液的质量分数组成为:3~20wt.%的ppta树脂(优选5~10wt.%)、1~5wt.%的致孔剂、0~10wt.%的纳米无机粒子和65~96wt.%的硫酸颗粒,各组分之和为100%;

35.优选地,步骤(3)中,所述ppta树脂的比浓对数黏度为3~8dl/g。

36.优选地,步骤(3)中,所述致孔剂为水溶性高分子,选自重均分子量为600~20000的peg或重均分子量为10000~100000的pvp中的至少一种;当采用peg和pvp复配时,peg与pvp的质量比为2~8:1。

37.优选地,步骤(3)中,纳米无机粒子选自二氧化硅、二氧化钛、碳纳米管、硫酸钠、氯化钠或氧化石墨烯中的至少一种。

38.优选地,步骤(3)中,负压条件为-0.1mpa,溶解条件是:在大于500转/min(优选2000~3000转/min)的高速下搅拌0.5~2h。

39.(4)制备异质纤维增强型ppta中空纤维膜:将高浓度ppta铸膜液注入双螺杆挤出机中,再采用共挤出复合纺丝工艺,将高浓度ppta铸膜液均匀复合在ppta中空管状物的表面,固化成形后,得到异质纤维增强型ppta中空纤维膜(简称ppta中空纤维膜)。

40.优选地,步骤(4)具体是:将高浓度ppta铸膜液注入双螺杆挤出机中进一步混合、脱泡,再将高浓度ppta铸膜液通过双层复合喷丝组件均匀复合在ppta中空管状物的表面,在自动张力调节绕丝辊的牵引下,经空气浴后,浸入凝固浴中固化成形,再萃洗去除致孔剂与纳米无机粒子后,得到异质纤维增强型ppta中空纤维膜。

41.优选地,步骤(4)中,纺丝温度为70~90℃;绕丝辊的牵引速度为1~30m/min;空气浴高度为1~10cm;凝固浴温度为0~40℃,凝固浴为质量浓度为0~10wt.%的硫酸水溶液;

42.优选地,步骤(4)中,萃洗工艺是浸泡于浓度为30~50wt.%的甘油水溶液中萃洗48h以上;优选地,甘油水溶液中添加有质量浓度为1.0~5.0wt.%的甲醛。

43.实施例1

44.(1)制备增强体:采用二维编织技术将200d的pet长丝编织成二维编织结构pet中空编织管,外径为1.8mm;

45.(2)制备硫酸颗粒:将浓度为98%的液态硫酸降温至8℃,在保持低温液态下向其中充入1.0mpa的氮气,搅拌发泡;随后迅速降温至0℃以下冷冻凝固,形成发泡固态硫酸,粉碎后得到硫酸颗粒;

46.(3)配制高浓度ppta铸膜液:采用行星式高速混炼机将5.0wt.%的ppta树脂(比浓对数粘度为5.0dl/g)、0.1wt.%的纳米sio2、5.0wt.%的致孔剂peg(重均分子量为2000)与硫酸颗粒在5℃下充分混合;随后在-0.1mpa下升温至80℃,在2500转/min的转速下搅拌溶解1h,混合均匀形成均一溶液,脱泡后得到高浓度ppta铸膜液;

47.(4)制备异质纤维增强型ppta中空纤维膜:将高浓度ppta铸膜液注入双螺杆挤出机进一步充分混合、脱泡,通过双层复合喷丝组件将其均匀复合在pet中空编织管表面,在自动张力调节绕丝辊的牵引下,以10m/min的牵伸速度,经过5cm的空气浴后进入25℃纯水凝固浴中固化成形,得到异质纤维增强型ppta中空纤维初生膜(简称初生膜);再将初生膜浸泡于浓度为30wt.%的甘油水溶液(其中添加浓度为2.0wt.%的甲醛)中萃洗72h,得到ppta中空纤维膜。

48.经测试,所得ppta中空纤维膜在0.1mpa条件下,纯水通量为245l

·

m-2

·

h-1

·

mpa-1

,爆破压力(即皮芯分离强度,即表面分离层和增强体的分离强度)为0.2mpa。

49.由图1可以看出,二维编织结构呈现菱形编织结构。

50.由图2可以看出,表面分离层的铸膜液可通过二维编织的菱形编织节点处及纤维缝隙之间渗入。由于其编织结构紧密,孔径小,浓硫酸仅对纤维增强体表面发生刻蚀,无铸膜液渗入增强体内部,实现表面分离层与纤维编织管的紧密复合。

51.实施例2

52.(1)制备增强体:采用二维编织技术将200d的pet长丝编织成二维编织结构pet中空编织管,外径为1.8mm;

53.(2)制备硫酸颗粒:将浓度为98%的液态硫酸降温至8℃,在保持低温液态下向其中充入1.0mpa的氮气,搅拌发泡;随后迅速降温至0℃以下冷冻凝固,形成发泡固态硫酸,粉碎后得到硫酸颗粒;

54.(3)配制高浓度ppta铸膜液:采用行星式高速混炼机将8.0wt.%的ppta树脂(比浓对数粘度为5.0dl/g)、0.1wt.%的纳米sio2、5.0wt.%的致孔剂peg(重均分子量为2000)与硫酸颗粒在5℃下充分混合;随后在-0.1mpa下升温至80℃,在2500转/min的转速下搅拌溶解2h,混合均匀形成均一溶液,脱泡后得到高浓度ppta铸膜液;

55.(4)制备异质纤维增强型ppta中空纤维膜:将高浓度ppta铸膜液注入双螺杆挤出机进一步充分混合、脱泡,通过双层复合喷丝组件将其均匀复合在pet中空编织管表面,在自动张力调节绕丝辊的牵引下,以10m/min的牵伸速度,经过5cm的空气浴后进入25℃纯水凝固浴中固化成形,得到初生膜;再将初生膜浸泡于浓度为30wt.%的甘油水溶液(其中添加浓度为2.0wt.%的甲醛)中萃洗72h,得到ppta中空纤维膜。

56.经测试,所得ppta中空纤维膜在0.1mpa条件下,纯水通量为102l

·

m-2

·

h-1

·

mpa-1

,爆破压力为0.3mpa。

57.实施例3

58.(1)制备增强体:采用二维编织技术将200d的pet长丝编织成二维编织结构pet中空编织管,外径为1.8mm;

59.(2)制备硫酸颗粒:将浓度为98%的液态硫酸降温至8℃,在保持低温液态下向其中充入1.0mpa的氮气,搅拌发泡;随后迅速降温至0℃以下冷冻凝固,形成发泡固态硫酸,粉碎后得到硫酸颗粒;

60.(3)配制高浓度ppta铸膜液:采用行星式高速混炼机将5.0wt.%的ppta树脂(比浓对数粘度为7.0dl/g)、0.1wt.%的纳米sio2、5.0wt.%的致孔剂peg(重均分子量为2000)与硫酸颗粒在5℃下充分混合;随后在-0.1mpa下升温至80℃,在2500转/min的转速下搅拌溶解1.5h,混合均匀形成均一溶液,脱泡后得到高浓度ppta铸膜液;

61.(4)制备异质纤维增强型ppta中空纤维膜:将高浓度ppta铸膜液注入双螺杆挤出机进一步充分混合、脱泡,通过双层复合喷丝组件将其均匀复合在pet中空编织管表面,在自动张力调节绕丝辊的牵引下,以10m/min的牵伸速度,经过5cm的空气浴后进入25℃纯水凝固浴中固化成形,得到初生膜;再将初生膜浸泡于浓度为30wt.%的甘油水溶液(其中添加浓度为2.0wt.%的甲醛)中萃洗72h,得到ppta中空纤维膜。

62.经测试,所得ppta中空纤维膜在0.1mpa条件下,纯水通量为152l

·

m-2

·

h-1

·

mpa-1

,爆破压力为0.2mpa。

63.实施例4

64.(1)制备增强体:采用二维编织技术将200d的pet长丝编织成二维编织结构pet中空编织管,外径为1.8mm;

65.(2)制备硫酸颗粒:将浓度为98%的液态硫酸降温至8℃,在保持低温液态下向其中充入1.0mpa的氮气,搅拌发泡;随后迅速降温至0℃以下冷冻凝固,形成发泡固态硫酸,粉碎后得到硫酸颗粒;

66.(3)配制高浓度ppta铸膜液:采用行星式高速混炼机将5.0wt.%的ppta树脂(比浓对数粘度为5.0dl/g)、0.1wt.%的纳米sio2、5.0wt.%的致孔剂peg(重均分子量为2000)与硫酸颗粒在5℃下充分混合;随后在-0.1mpa下升温至80℃,在2500转/min的转速下搅拌溶解1h,混合均匀形成均一溶液,脱泡后得到高浓度ppta铸膜液;

67.(4)制备异质纤维增强型ppta中空纤维膜:将高浓度ppta铸膜液注入双螺杆挤出机进一步充分混合、脱泡,通过双层复合喷丝组件将其均匀复合在pet中空编织管表面,在自动张力调节绕丝辊的牵引下,以20m/min的牵伸速度,经过5cm的空气浴后进入25℃纯水凝固浴中固化成形,得到初生膜;再将初生膜浸泡于浓度为30wt.%的甘油水溶液(其中添加浓度为2.0wt.%的甲醛)中萃洗72h,得到ppta中空纤维膜。

68.经测试,所得ppta中空纤维膜在0.1mpa条件下,纯水通量为340l

·

m-2

·

h-1

·

mpa-1

,爆破压力为0.2mpa。

69.实施例5

70.(1)制备增强体:采用针织技术将200d的pet长丝编织成针织结构pet中空针织管,外径为1.4mm;

71.(2)制备硫酸颗粒:将浓度为98%的液态硫酸降温至8℃,在保持低温液态下向其中充入3.0mpa的氮气,搅拌发泡;随后迅速降温至0℃以下冷冻凝固,形成发泡固态硫酸,粉碎后得到硫酸颗粒;

72.(3)配制高浓度ppta铸膜液:采用行星式高速混炼机将5.0wt.%的ppta树脂(比浓对数粘度为5.0dl/g)、0.1wt.%的纳米sio2、5.0wt.%的致孔剂peg(重均分子量为2000)与硫酸颗粒在5℃下充分混合;随后在-0.1mpa下升温至80℃,在2500转/min的转速下搅拌溶解0.5h,混合均匀形成均一溶液,脱泡后得到高浓度ppta铸膜液;

73.(4)制备异质纤维增强型ppta中空纤维膜:将高浓度ppta铸膜液注入双螺杆挤出机进一步充分混合、脱泡,通过双层复合喷丝组件将其均匀复合在pet中空编织管表面,在自动张力调节绕丝辊的牵引下,以15m/min的牵伸速度,经过5cm的空气浴后进入25℃纯水凝固浴中固化成形,得到初生膜;再将初生膜浸泡于浓度为30wt.%的甘油水溶液(其中添加浓度为2.0wt.%的甲醛)中萃洗72h,得到ppta中空纤维膜。

74.经测试,所得ppta中空纤维膜在0.1mpa条件下,纯水通量为238l

·

m-2

·

h-1

·

mpa-1

,爆破压力为0.3mpa。

75.由图3可以看出,增强体采用单面纬平针线圈结构,表面分离层铸膜液可通过线圈充满孔隙以及从纤维缝隙之间渗入。

76.由图4可以看出,相较于二维编织结构,针织组织结构孔径更大,孔隙率更高,使得表面分离层铸膜液更容易渗入纤维增强体内部,形成贯穿式增强结构。

77.实施例6

78.(1)制备增强体:采用针织技术将200d的pet长丝编织成针织结构pet中空针织管,外径为1.4mm;

79.(2)制备硫酸颗粒:将浓度为98%的液态硫酸降温至8℃,在保持低温液态下向其中充入3.0mpa的氮气,搅拌发泡;随后迅速降温至0℃以下冷冻凝固,形成发泡固态硫酸,粉碎后得到硫酸颗粒;

80.(3)配制高浓度ppta铸膜液:采用行星式高速混炼机将5.0wt.%的ppta树脂(比浓对数粘度为5.0dl/g)、0.1wt.%的纳米sio2、5.0wt.%的致孔剂peg/pvp(peg的重均分子量为2000、pvp的重均分子量为30000,peg与pvp的质量比为4:1)与硫酸颗粒在5℃下充分混合;随后在-0.1mpa下升温至80℃,在2500转/min的转速下搅拌溶解0.5h,混合均匀形成均一溶液,脱泡后得到高浓度ppta铸膜液;

81.(4)制备异质纤维增强型ppta中空纤维膜:将高浓度ppta铸膜液注入双螺杆挤出机进一步充分混合、脱泡,通过双层复合喷丝组件将其均匀复合在pet中空编织管表面,在自动张力调节绕丝辊的牵引下,以15m/min的牵伸速度,经过5cm的空气浴后浸入25℃纯水凝固浴中固化成形,得到初生膜;再将初生膜浸泡于浓度为30wt.%的甘油水溶液(其中添加浓度为2.0wt.%的甲醛)中萃洗72h,得到ppta中空纤维膜。

82.经测试,所得ppta中空纤维膜在0.1mpa条件下,纯水通量为294l

·

m-2

·

h-1

·

mpa-1

,爆破压力为0.3mpa。

83.实施例7

84.(1)制备增强体:采用针织技术将200d的pet长丝编织成针织结构pet中空针织管,外径为1.4mm;

85.(2)制备硫酸颗粒:将浓度为98%的液态硫酸降温至8℃,在保持低温液态下向其中充入3.0mpa的氮气,搅拌发泡;随后迅速降温至0℃以下冷冻凝固,形成发泡固态硫酸,粉碎后得到硫酸颗粒;

86.(3)配制高浓度ppta铸膜液:采用行星式高速混炼机将5.0wt.%的ppta树脂(比浓对数粘度为5.0dl/g)、0.1wt.%的纳米sio2、5.0wt.%的致孔剂peg/pvp(peg的重均分子量为2000、pvp的重均分子量为30000,peg与pvp的质量比为4:1)与硫酸颗粒在5℃下充分混合;随后在-0.1mpa下升温至80℃,在2500转/min的转速下搅拌溶解0.5h,混合均匀形成均一溶液,脱泡后得到高浓度ppta铸膜液;

87.(4)制备异质纤维增强型ppta中空纤维膜:将高浓度ppta铸膜液注入双螺杆挤出机进一步充分混合、脱泡,通过双层复合喷丝组件将其均匀复合在pet中空编织管表面,在自动张力调节绕丝辊的牵引下,以15m/min的牵伸速度,经过5cm的空气浴后浸入25℃、浓度为5.0wt.%硫酸水凝固浴中固化成形,得到初生膜;再将初生膜浸泡于浓度为30wt.%的甘油水溶液(其中添加浓度为2.0wt.%的甲醛)中萃洗72h,得到ppta中空纤维膜。

88.经测试,所得ppta中空纤维膜在0.1mpa条件下,纯水通量为276l

·

m-2

·

h-1

·

mpa-1

,爆破压力为0.3mpa。

89.实施例8

90.(1)制备增强体:采用针织技术将200d的pet长丝编织成针织结构pet中空针织管,外径为1.4mm;

91.(2)制备硫酸颗粒:将浓度为98%的液态硫酸降温至8℃,在保持低温液态下向其中充入3.0mpa的氮气,搅拌发泡;随后迅速降温至0℃以下冷冻凝固,形成发泡固态硫酸,粉碎后得到硫酸颗粒;

92.(3)配制高浓度ppta铸膜液:采用行星式高速混炼机将5.0wt.%的ppta树脂(比浓对数粘度为5.0dl/g)、0.1wt.%的纳米sio2、5.0wt.%的致孔剂peg/pvp(peg的重均分子量为2000、pvp的重均分子量为30000,peg与pvp的质量比为4:1)与硫酸颗粒在5℃下充分混合;随后在-0.1mpa下升温至80℃,在2500转/min的转速下搅拌溶解0.5h,混合均匀形成均一溶液,脱泡后得到高浓度ppta铸膜液;

93.(4)制备异质纤维增强型ppta中空纤维膜:将高浓度ppta铸膜液注入双螺杆挤出机进一步充分混合、脱泡,通过双层复合喷丝组件将其均匀复合在pet中空编织管表面,在自动张力调节绕丝辊的牵引下,以15m/min的牵伸速度,经过5cm的空气浴后浸入35℃、浓度为5.0wt.%硫酸水凝固浴中固化成形,得到初生膜;再将初生膜浸泡于浓度为30wt.%的甘油水溶液(其中添加浓度为2.0wt.%的甲醛)中萃洗72h,得到ppta中空纤维膜。

94.经测试,所得ppta中空纤维膜在0.1mpa条件下,纯水通量为316l

·

m-2

·

h-1

·

mpa-1

,爆破压力为0.3mpa。

95.对比例1

96.(1)制备增强体:采用二维编织技术将200d的pet长丝编织成二维编织结构pet中空编织管,外径为1.8mm;

97.(2)配制ppta铸膜液:将1.5wt.%的ppta树脂(比浓对数粘度为5.0dl/g)、0.1wt.%的纳米sio2、5.0wt.%的致孔剂peg(重均分子量为2000)溶解于浓度为98%的浓硫酸溶剂中,在80℃环境下,搅拌3h至混合均匀,脱泡后得到ppta铸膜液;

98.(3)制备异质纤维增强型ppta中空纤维膜:将ppta铸膜液注入双螺杆挤出机进一步充分混合、脱泡,通过双层复合喷丝组件将其均匀复合在pet中空编织管表面,在自动张力调节绕丝辊的牵引下,以10m/min的牵伸速度,经过5cm的空气浴后浸入35℃纯水凝固浴

中固化成形,得到初生膜;再将初生膜浸泡于浓度为30wt.%的甘油水溶液(其中添加浓度为2.0wt.%的甲醛)中萃洗72h,得到ppta中空纤维膜。

99.经测试,所得ppta中空纤维膜在0.1mpa条件下,纯水通量为436l

·

m-2

·

h-1

·

mpa-1

,爆破压力为0.1mpa。

100.表1实施例1-8以及对比例1制备的ppta中空纤维膜的性能

[0101][0102][0103]

结合实施例与对比例所示制备参数及表1数据可知:(1)随着ppta固含量增加及ppta比浓对数粘度提高、凝固浴中溶剂含量增加,所得膜致孔率降低,膜表面分离层致密度提高,所得异质纤维增强型ppta中空纤维膜纯水通量显著降低,界面结合强度增大;(2)卷绕速率越快,所得膜表面分离层壁厚越薄;致孔剂含量越高,复合致孔剂组成,所得膜孔隙率越高,所得异质纤维增强型ppta中空纤维膜纯水通量显著增大,界面结合强度降低;(3)针织组织结构相较于二维编织组织结构,孔径大,孔隙高,有利于表面分离层渗入纤维增强体,界面结合强度提高;(4)结合对比例1可知,ppta树脂-固体硫酸颗粒的固-固溶解过程可获得高浓度ppta铸膜液,与此同时,高压气体有利于获得粒径适宜的硫酸颗粒,进而提高铸膜液混合均匀度,有效缩短溶解时间,改善异质纤维增强型ppta中空纤维膜界面结合强度。综上所述,综合调控纤维中空编织管编织结构、ppta溶解方式及表面分离层与中空编织管表面腐蚀作用时间,可实现渗透效率与两相界面结合的最优状态。

[0104]

本发明未述及之处适用于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1