吸附材料及其制备方法和用途与流程

1.本发明涉及一种吸附材料及其制备方法和用途。

背景技术:

2.人体主要从饮水及食物中获得氟,摄入适量的氟可以促进钙磷代谢,促进牙齿和骨骼的发育。但是,氟过量摄入对人体是不利的,会引起人体氟中毒。大部分被摄入的氟在形成含钙组织釉质的磷灰石晶格时被吸收。氟离子取代羟基离子是因为氟磷灰石比羟基磷灰石更稳定。因此,大量的氟化物结合在这些组织中,只有少量被排出。过多摄入的氟破坏人体正常的钙、磷代谢,轻度氟中毒表现为氟斑牙或氟骨症。氟斑牙会导致牙齿的凹痕、穿孔和碎裂,而氟骨症会导致关节严重疼痛,继而僵硬,最终导致瘫痪。

3.水体中氟污染的问题受到了广泛的关注。离子交换法是处理含氟废水的主流方法之一。离子交换法的基本原理是使用离子交换树脂或离子交换纤维上的可交换离子与水中的氟离子进行交换,从而实现水体中氟的去除。离子交换树脂具有以下特点:流体性能,机械性能好;有较强的耐氧化、耐酸碱和耐有机溶剂的特性,使用寿命长;比表面积大,吸附容量高;适用范围宽,适用性好;无需添加药剂,解吸再生容易;工艺简单,运行费用较低。但常规的离子交换树脂对氟离子交换能力较差,导致树脂对氟的吸附容量较低。

4.因此,亟需一种对氟离子具有高选择性和高吸附容量的吸附材料。

技术实现要素:

5.有鉴于此,本发明的一个目的在于提供一种吸附材料的制备方法,其所制得的吸附材料对氟离子具有良好的吸附效果。本发明的另一目的在于提供一种根据上述制备方法制备的吸附材料。本发明的再一个目的在于提供一种吸附材料的用途。

6.本发明通过如下技术方案实现上述目的。

7.一方面,本发明提供了一种吸附材料的制备方法,包括以下步骤:

8.1)将可溶性淀粉、碱金属氯化物与水混合,得到分散相;其中,可溶性淀粉与碱金属氯化物的重量比为1:2~6;分散相中的总溶质浓度为4.5~6.5wt%;

9.2)将甲基丙烯酸缩水甘油酯、二乙烯苯、偶氮二异丁腈和c5~c8的烷烃混合,得到有机相;其中,甲基丙烯酸缩水甘油酯与二乙烯苯的重量比为3~6:1;偶氮二异丁腈的重量为甲基丙烯酸缩水甘油酯和二乙烯苯的重量之和的0.85~2.0%;c5~c8的烷烃的重量与甲基丙烯酸缩水甘油酯和二乙烯苯的重量之和的比值为0.7~2:1;

10.3)将有机相加入到分散相中,搅拌形成球珠,升温至75~96℃固化反应,得到共聚物交联微球;其中,分散相与有机相的体积比为1.2~1.7:1;

11.4)将共聚物交联微球与三氯化铝的水溶液混合并反应,得到吸附材料;其中,共聚物交联微球与三氯化铝的重量之比为1:1.2~3.5。这样所制得的吸附材料对氟离子的吸附率较高。

12.在本发明的步骤1)中,分散相中的总溶质指的是可溶性淀粉和碱金属氯化物。碱

金属氯化物优选为氯化钠或氯化钾,更优选为氯化钠。

13.可溶性淀粉的来源没有特别限制。可溶性淀粉和碱金属氯化物的重量比为1:2~6,优选为1:2.7~4.2,更优选为1:3~4。分散相中的总溶质浓度可以为4.5~6.5wt%,优选为4.6~6wt%。这样获得的吸附材料对氟离子具有更高的吸附率。

14.步骤1)中,可以采用加热促进溶解,加热温度可以为45~70℃,优选为55~65℃。

15.在本发明中,甲基丙烯酸缩水甘油酯可以简写为gma。本发明的甲基丙烯酸缩水甘油酯与二乙烯苯的重量比可以为3~6:1,优选为3~5:1。偶氮二异丁腈的重量为甲基丙烯酸缩水甘油酯和二乙烯苯的重量之和的0.85~2.0%,优选为0.85~1.5%。c5~c8的烷烃为正庚烷或环己烷,优选为正庚烷。c5~c8的烷烃的重量与甲基丙烯酸缩水甘油酯和二乙烯苯的重量之和的比值可以为0.7~2:1,优选为0.8~1.8:1。

16.本发明发现,将上述参数控制在特定范围内,有利于获得对氟离子吸附率较高的吸附材料。

17.在本发明的步骤3)中,分散相与有机相的体积比为1.2~1.7:1,优选为1.5~1.7:1。固化反应温度可以为75~95℃,优选为85~95℃。固化反应时间可以为10~20h,优选为10~16h。这样有利于形成共聚物交联微球。

18.步骤3)中,反应结束后去除c5~c8的烷烃,得到共聚物交联微球。在本发明中,可以通过加热水洗去除c5~c8的烷烃。

19.在本发明的步骤4)中,共聚物交联微球与三氯化铝的重量之比可以为1:1.2~3.5,优选为1:1.5~2.5。三氯化铝的水溶液可以由三氯化铝与水混合而得,其中,三氯化铝与水的重量比可以为1:0.8~2,优选为1:1~1.5。反应温度为40~90℃,优选为40~85℃,更优选为60~85℃。反应时间为8~20h,优选为10~18h。

20.步骤4)中,反应结束后水洗,干燥,得到吸附材料。干燥温度可以为80~120℃,优选为90~110℃。干燥时间可以为4~10h,优选为4~7h。这样有利于使得到的吸附材料对氟离子有较高的吸附率。

21.根据本发明所述的制备方法,优选地,步骤1)中,所述碱金属氯化物为氯化钠或氯化钾。

22.根据本发明所述的制备方法,优选地,步骤1)中,可溶性淀粉与碱金属氯化物的重量比为1:2.7~4.2;分散相中的溶质浓度为4.6~6wt%。

23.根据本发明所述的制备方法,优选地,步骤2)中,所述c5~c8的烷烃为正庚烷或环己烷。

24.根据本发明所述的制备方法,优选地,步骤3)中,将有机相加入到分散相中,搅拌形成球珠,升温至75~96℃固化反应,反应结束后去除c5~c8的烷烃,得到共聚物交联微球。

25.根据本发明所述的制备方法,优选地,步骤3)中,固化反应时间为10~20h。

26.根据本发明所述的制备方法,优选地,步骤4)中,将共聚物交联微球与三氯化铝的水溶液混合并反应,反应结束后水洗,干燥,得到吸附材料。

27.根据本发明所述的制备方法,优选地,步骤4)中,反应温度为40~90℃;反应时间为8~20h。

28.另一方面,本发明还提供一种如上所述的制备方法所制备得到的吸附材料。

29.再一方面,本发明还提供一种根据如上所述的吸附材料在去除氟离子中的用途,所述吸附材料对溶液中的氟离子的吸附率达到97%以上。吸附材料对溶液中的氟离子的吸附率优选达97.5%以上。

30.本发明的制备方法所制得的吸附材料对氟离子的吸附效果较好,吸附率为97%以上。

附图说明

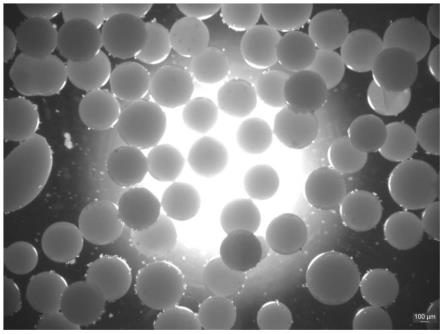

31.图1为实施例1所得共聚物交联微球的偏光显微镜照片。

32.图2为实施例1所得吸附材料的偏光显微镜照片。

具体实施方式

33.下面结合具体实施方式对本发明作进一步的说明,但本发明的保护范围并不限于此。

34.下面介绍测试方法:

35.(1)吸附率测试:取制备的吸附材料1g,在100ml的氟浓度为20mg/l(c0)的ph值为3.5的吸附原液中开展静态吸附试验,吸附温度为室温,吸附时间为8h,吸附尾液氟离子浓度为c

t

。吸附率的计算公式为:吸附率=(c

0-c

t

)/c0×

100%。

36.(2)吸附材料中铝含量:采用icp-ms测定。

37.(3)显微镜照片:显微镜的厂家为leica,型号为dfc450c,得到共聚物交联微球以及负载铝后的吸附材料的偏光显微镜照片。

38.实施例1

39.1)根据表1的配方,将可溶性淀粉、氯化钠加入到去离子水中,加热至65℃,至固体全部溶解,得到分散相。

40.2)将甲基丙烯酸缩水甘油酯、二乙烯苯、偶氮二异丁腈和正庚烷混合均匀,得到有机相。

41.3)将有机相加入到上述分散相中,搅拌形成大小均匀的球珠,缓慢升温到90℃,固化12小时。反应结束后,去除正庚烷,得到共聚物交联微球。

42.4)将共聚物交联微球加入三氯化铝的水溶液中,在80℃条件下搅拌反应16h。反应结束后用水洗涤,110℃真空干燥4h,得到吸附材料。

43.将所得到的吸附材料对氟离子进行吸附测试,结果如表2所示。

44.比较例1~4

45.原料种类及用量见表1,其余与实施例1相同。

46.将所得到的吸附材料对氟离子进行吸附测试,结果如表2所示。

47.表1

[0048][0049]

表2

[0050]

序号吸附率%实施例197.65比较例186.65比较例283.95比较例390.16比较例494.32实施例1所得共聚物交联微球18.2

[0051]

将实施例1所得的共聚物交联微球和吸附材料进行显微镜测试。结果见图1和图2。如图所示,交联微球在偏光显微镜下有透明光环,载铝后的吸附材料表面透明光环消失,出现黑色阴影,说明铝离子已经负载到吸附材料骨架中。

[0052]

将实施例1以及比较例1、比较例2所得的吸附材料测量铝含量,结果如表3。

[0053]

表3

[0054]

名称铝含量%实施例119.8比较例19.8比较例212.3

[0055]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1