一种以氨基修饰的金属有机骨架为填料的气体分离膜的制备方法

1.本发明属于膜分离材料技术领域,具体涉及到一种以氨基修饰的金属有机骨架为填料的气体分离膜的制备方法。

背景技术:

2.工业生产造成的二氧化碳排放量上升对全球环境构成严重威胁,并阻碍现代文明的进步。通过将二氧化碳从烟气中分离出来实现碳捕集,是减少二氧化碳排放和回收二氧化碳资源的迫切需要。为了减少二氧化碳排放,人们提出了各种技术,包括化学吸附、变压吸附、低温蒸馏和膜分离等。近年来,膜分离技术因其节能、操作方便、环境友好等优点而受到广泛关注,膜分离技术的研究已经吸引了全世界的关注,如在废水处理、海水脱盐、气体分离等方面具有巨大潜力。然而纯聚合物膜通常因其具有致密的非晶态结构,往往面临选择-渗透方面的平衡。无机膜如分子筛、陶瓷膜等,虽然具有良好的气体分离性能,但由于其可加工性能较差而不易于规模化。

3.将聚合物与无机填料混合构建混合基质膜(mmms),可以结合无机填料的孔隙度和聚合物的可加工性,从而具有良好的渗透-选择性。如聚合物醋酸纤维素(ca),具有固有的co2溶解度、持久的链稳定性、易于加工和可规模化等优点,在工业h2净化和与co2相关的气体分离方面显示出巨大的前景。然而,ca膜在选择性和渗透性之间存在平衡问题,阻碍了其更广泛的应用。在过去十几年,金属有机骨架(mofs)因其高孔隙率、均一可调的孔径和可调的表面性能而在混合基质膜的制备中得到广泛的应用。mofs由金属离子和有机配体连接组装而成,将其作为填料可以大幅改善复合膜的气体分离性能。因此mubashir等人将mil-53-nh2、zif-62掺杂到ca基质中制备混合基质膜,达到了提升气体分离性能的效果。然而,无机填料与聚合物基质之间的界面相容性差、界面固化问题却仍然存在。因此研究者们通常对填料进行官能团改性、引入第三组分等方法以达到改善填料-聚合物界面相容性的问题,而采用聚合物接枝填料表面功能化改性的方法则比较少。

4.最近很多研究者通过对mofs改性达到提升复合膜气体分离性能的目的。如对uio-66氨基化得到uio-66-nh2,改变zif-8的配体得到zif-8-nh2。而本发明采用pei-zif-8作为无机填料,通过原位合成的方式引入聚乙烯亚胺(pei)进行zif-8表面接枝改性,得到胺化表面。pei为富含氨基(-nh2)的聚合物分子链,在pei-zif-8合成过程中与2-甲基咪唑(2-hmim)起协同连接作用,促进了咪唑配体与zn2+结合。将合成的pei-zif-8嵌入到ca基质中通过溶剂刮涂法制备混合基质膜。引入pei的目的是实现填料表面的胺化,并获得良好的聚合物/mofs界面相容性。类似通过引入聚合物链进行纳米颗粒表面接枝的方法在过往文献中鲜有报道。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施

例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于上述和/或现有技术中存在的问题,提出了本发明。

7.因此,本发明的目的是,克服现有技术中的不足,提供一种以氨基修饰的金属有机骨架为填料的气体分离膜的制备方法。

8.为解决上述技术问题,本发明提供了如下技术方案:一种以氨基修饰的金属有机骨架为填料的气体分离膜的制备方法,其包括如下步骤,

9.准备ca:将ca进行干燥处理,去溶剂,混合;

10.准备pei-zif-8:将2-hmim、pei和zn(no3)

·

6h2o甲醇溶液中搅拌反应得到白色悬浮液,经过洗涤、干燥得到pei-zif-8;

11.加入pei-zif-8:将ca颗粒溶解与nmp溶剂中,然后在混合液中加入pei-zif-8,超声处理;

12.加入ca:加入超声处理后的溶液静置处理除泡制得铸膜液;

13.刮涂成膜:使用玻璃板和刮刀将铸膜液刮涂成膜,烘干后剥离得到复合膜。

14.作为本发明所述的以氨基修饰的金属有机骨架为填料的气体分离膜的制备方法的一种优选方案,其中:准备ca中,所述ca置于60℃烘箱中干燥9h。

15.作为本发明所述的以氨基修饰的金属有机骨架为填料的气体分离膜的制备方法的一种优选方案,其中:准备pei-zif-8中,先将2-hmim和pei两者混合,在将其加入zn(no3)

·

6h2o甲醇溶液中搅拌反应得到白色悬浮液。

16.作为本发明所述的以氨基修饰的金属有机骨架为填料的气体分离膜的制备方法的一种优选方案,其中:按照重量计,准备pei-zif-8中,zn(no3)

·

6h2o:2-hmim:pei=368:812:9。

17.作为本发明所述的以氨基修饰的金属有机骨架为填料的气体分离膜的制备方法的一种优选方案,其中:2-hmim和pei混合后,反应体系一直处于500rpm的搅拌环境中,搅拌持续到进行洗涤。

18.作为本发明所述的以氨基修饰的金属有机骨架为填料的气体分离膜的制备方法的一种优选方案,其中:刮涂成膜中,所述铸膜液倒于玻璃板上刮涂成膜。

19.作为本发明所述的以氨基修饰的金属有机骨架为填料的气体分离膜的制备方法的一种优选方案,其中:刮涂成膜中,所述烘干为60℃烘干12h,所述得到的膜约为15μm的复合膜。

20.作为本发明所述的以氨基修饰的金属有机骨架为填料的气体分离膜的制备方法的一种优选方案,其中:准备pei-zif-8中,洗涤为3次甲醇6500rpm离心洗涤。

21.作为本发明所述的以氨基修饰的金属有机骨架为填料的气体分离膜的制备方法的一种优选方案,其中:准备pei-zif-8中,所述0.736g zn(no3)

·

6h2o、1.624g 2-hmim和0.18g pei溶解于20~50ml甲醇中。

22.作为本发明所述的以氨基修饰的金属有机骨架为填料的气体分离膜的制备方法的一种优选方案,其中:加入ca中,所述使用1200rpm搅拌24h使其充分溶解,然后将搅拌均匀的铸膜液静置12h除泡。

23.本发明有益效果:

24.(1)本发明制备的ca@pei-zif-8复合膜具有良好的机械性能、热稳定性以及长时间操作稳定性,可持续重复工作;复合材料易得、成本低、可再生可降解,为气体分离技术提供了一个可持续的多功能平台;其特点在于以zif-8纳米颗粒为基础,在其表面链接pei聚合物分子链,使其获得胺化表面;同时,pei作为柔性链段可以有效填补填料-聚合物界面空隙、晶间间隙等非选择性空隙,在提升复合膜气体分离性能方面具有很大作用。相比于纯ca、ca@pei、和ca@zif-8膜,本发明产品ca@pei-zif-8复合膜分离性能大幅提升,co2渗透性为90.3barrer,co2/n2和co2/ch4理想选择性分别为48.3和54.7。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

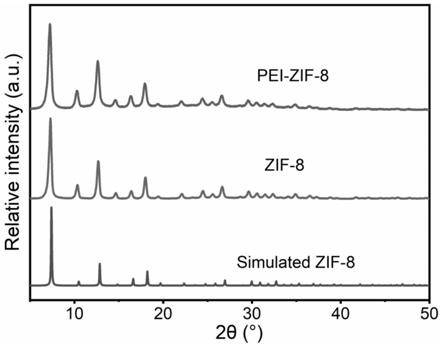

26.图1为本发明制得zif-8和pei-zif-8的xrd图;

27.图2为本发明实施例2样品的tga曲线图;

28.图3为本发明zif-8和pei-zif-8的n2吸脱附曲线图;

29.图4为本发明zif-8和pei-zif-8的co2吸脱附曲线图;

30.图5为本发明实施例2制得样品的zeta电位对比分析图;

31.图6为本发明实施例8中制得膜的应力-应变曲线;

32.图7为本发明实施例8中制得膜的xrd图;

33.图8为本发明实施例8中制得膜的ft-ir谱图;

34.图9为本发明实施例8中制得膜的dsc曲线;

35.图10为本发明实施例8中制得膜的ffv分析图;

36.图11为不同负载量下ca@pei-zif-8的分离性能趋势;

37.图12为温度对分离性能的影响;

38.图13为复合膜在不同压力下的性能变化趋势。

具体实施方式

39.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

40.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

41.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

42.实施例1

43.将0.736g zn(no3)

·

6h2o、1.624g 2-hmim分别溶解于50ml甲醇中,将两者混合液在500r/min搅拌下反应4h得到白色悬浮液,经过3次甲醇6500r/min离心洗涤,在60℃真空

下干燥12h得到zif-8粉末。

44.实施例2

45.将0.736g zn(no3)

·

6h2o、1.624g 2-hmim和0.18g pei分别溶解于50ml、20ml、30ml甲醇中,将上述2-hmim和pei两者混合500r/min搅拌1h,在将其加入zn(no3)

·

6h2o甲醇溶液中于500r/min搅拌下反应4h得到白色悬浮液,经过3次甲醇6500r/min离心洗涤,在60℃真空下干燥12h,得到pei-zif-8。

46.参见附图,图1给出了zif-8和pei-zif-8的xrd图,证实了样品的成功合成,在7.1

°

、12.8

°

和17.8

°

附近可以明显观察到特征峰。

47.参见附图,图2给出了样品tga曲线图,在270~330℃下pei-zif-8的失重归因于pei聚合物链的分解,表明pei的成功引入。

48.参加附图,图3和图4给出了zif-8和pei-zif-8的n2和co2吸脱附曲线图,由于pei富含-nh2,导致了pei-zif-8对co2的吸附能力得到增强。

49.参见附图,图5给出了样品的zeta电位对比分析图,pei的引入,增强了纳米颗粒的电正性。

50.实施例3

51.首先将ca颗粒置于60℃烘箱中干燥6h,取9g nmp溶剂于小烧杯中,称取烘干后的ca固体颗粒1g加入溶剂中,以1200r/min的转速搅拌24h使其充分溶解,将搅拌均匀的ca@nmp铸膜液静置12h除泡,随后将洗净的玻璃板和刮刀(空气间隙为150μm)置于60℃烘箱中预热1h,再将铸膜液倒于玻璃板刮涂成膜,在60℃下烘干12h,最后将膜从玻璃板上剥离得到厚度约为15μm的ca纯膜。

52.实施例4

53.首先将ca颗粒置于60℃烘箱中干燥6h,取9g nmp溶剂于小烧杯中,取0.05g pei-zif-8粉末分散于溶剂中,100hz超声30min,称取烘干后的ca固体颗粒1g加入上述溶液中,以1200r/min的转速搅拌24h使其充分溶解,将搅拌均匀的ca@pei-zif-8铸膜液静置12h除泡,随后将洗净的玻璃板和刮刀(空气间隙为150μm)置于60℃烘箱中预热1h,再将铸膜液倒于玻璃板刮涂成膜,在60℃下烘干12h,最后将膜从玻璃板上剥离得到厚度约为15μm的ca@pei-zif-8复合膜。

54.实施例5

55.将ca颗粒置于60℃烘箱中干燥6h,取9g nmp溶剂于小烧杯中,取0.10g pei-zif-8粉末分散于溶剂中,100hz超声30min,称取烘干后的ca固体颗粒1g加入上述溶液中,以1200r/min的转速搅拌24h使其充分溶解,将搅拌均匀的ca@pei-zif-8铸膜液静置12h除泡,随后将洗净的玻璃板和刮刀(空气间隙为150μm)置于60℃烘箱中预热1h,再将铸膜液倒于玻璃板刮涂成膜,在60℃下烘干12h,最后将膜从玻璃板上剥离得到厚度约为15μm的ca@pei-zif-8复合膜。

56.实施例6

57.将ca颗粒置于60℃烘箱中干燥6h,取9g nmp溶剂于小烧杯中,取0.15g pei-zif-8粉末分散于溶剂中,100hz超声30min,称取烘干后的ca固体颗粒1g加入上述溶液中,以1200r/min的转速搅拌24h使其充分溶解,将搅拌均匀的ca@pei-zif-8铸膜液静置12h除泡,随后将洗净的玻璃板和刮刀(空气间隙为150μm)置于60℃烘箱中预热1h,再将铸膜液倒于

玻璃板刮涂成膜,在60℃下烘干12h,最后将膜从玻璃板上剥离得到厚度约为15μm的ca@pei-zif-8复合膜。

58.实施例7

59.将ca颗粒置于60℃烘箱中干燥6h,取9g nmp溶剂于小烧杯中,取0.20g pei-zif-8粉末分散于溶剂中,100hz超声30min,称取烘干后的ca固体颗粒1g加入上述溶液中,以1200r/min的转速搅拌24h使其充分溶解,将搅拌均匀的ca@pei-zif-8铸膜液静置12h除泡,随后将洗净的玻璃板和刮刀(空气间隙为150μm)置于60℃烘箱中预热1h,再将铸膜液倒于玻璃板刮涂成膜,在60℃下烘干12h,最后将膜从玻璃板上剥离得到厚度约为15μm的ca@pei-zif-8复合膜。

60.实施例8

61.将ca颗粒置于60℃烘箱中干燥6h,取9g nmp溶剂于小烧杯中,取0.25g pei-zif-8粉末分散于溶剂中,100hz超声30min,称取烘干后的ca固体颗粒1g加入上述溶液中,以1200r/min的转速搅拌24h使其充分溶解,将搅拌均匀的ca@pei-zif-8铸膜液静置12h除泡,随后将洗净的玻璃板和刮刀(空气间隙为150μm)置于60℃烘箱中预热1h,再将铸膜液倒于玻璃板刮涂成膜,在60℃下烘干12h,最后将膜从玻璃板上剥离得到厚度约为15μm的ca@pei-zif-8复合膜。

62.参见附图,图6给出了膜的应力-应变曲线,复合膜的强度的得到提升。

63.图7为膜的xrd图,表明纳米填料的晶体结构在复合膜中得到保留。

64.图8为膜的ft-ir谱图,分析了复合膜的化学结构,在1121cm-1

和1737cm-1

处分别对应c-o和c=o的伸缩振动。

65.图9和图10为膜的dsc曲线和ffv分析图,表明ca@pei-zif-8相对于ca@zif-8具有更好的填料-聚合物界面相容性。

66.实施例9

67.将膜剪成面积为2.84cm2的圆形形状,封装于膜组件,在0.1~0.5mpa跨膜压差下进行测试;一定时间内通过膜的气体通量由皂泡流量计记录;膜的厚度由螺旋测微计测量。分别从负载量、温度和压力对膜分离性能的影响。

68.参见附图,图11为不同负载量下ca@pei-zif-8的分离性能趋势,填料量的不断增加,提高了co2的通量,但由于负载量过多,导致纳米颗粒团聚,晶间间隙和界面空隙的产生降低了co2/n2、co2/ch4的理想选择性。最有负载量为16.7wt%(相对于总固体质量)。

69.图12为温度对分离性能的影响,温度升高,增加了气体分子的热运动,导致分子在膜层间的扩散性增强,而n2和ch4的变化幅度更为明显,在一定程度上会导致选择性的降低。

70.图13为复合膜在不同压力下的性能变化趋势,压力的变化没有明显该复合膜的分离性能,因此,ca@pei-zif-8膜表现出良好的稳定性。

71.总之,本发明提供一种以氨基修饰的金属有机骨架为填料的气体分离膜制备,将pei连接到zif-8表面形成pei-zif-8,再将其嵌入ca基质中制备ca@pei-zif-8混合基质膜。探讨了pei的引入对复合膜气体分离性能的提升。pei分子链的大量-nh2增强了填料与ca基质的界面作用力,且促进了对co2的优先吸附,同时达到有效填补膜中非选择性空隙的效果。其分离性能达到了2008年robeson上限。因此,本发明的复合膜在工业co2分离中具有广阔的应用前景。这种复合材料易制备,成本低,在实际环境对于碳捕获分离处理中具有很大

的潜力。

72.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1