一种尖晶石催化剂、其制备方法与应用

1.本发明涉及催化技术领域,尤其涉及一种尖晶石催化剂、其制备方法与应用。

背景技术:

2.氮氧化物(no

x

)是常见的五种氮的氧化物的统称,包括n2o、no、no2、n2o3和n2o5,其中no和no2在大气环境中的比例最高,是现今大气中的主要污染物之一。no

x

的存在会引起光化学烟雾、酸雨、温室效应和臭氧层破坏等重大环境问题。同时,由于no

x

具有生物呼吸毒性,其对生态环境和人类健康造成了巨大的危害。为了保护环境,世界各国特别是发达国家对no

x

的排放有严格的限制,排放标准越来越严格,在我国对于no

x

的排放也具有越来越严格的排放标准。因此需要更加高效的消除no

x

催化技术,如何有效地消除no

x

催化技术已成为当今环境保护中的重要课题。

3.氮氧化物消除的方法很多,其中以nh3为还原剂选择性催化还原no

x

,即nh

3-scr(4nh3+4no+o2→

4n2+6h2o)技术,是目前最有效的固定源no

x

消除技术,这主要得益于它的高效率和高选择性。商业化的nh

3-scr催化剂是v2o

5-wo3/tio2,最佳活性温度为350℃左右,属于中温段催化剂。尽管v2o

5-wo3/tio2催化剂具有脱硝效率高,抗so2中毒能力强等优点,并已在烟道气脱硝中得到广泛应用,但该催化剂体系尚存在诸多不足:含有有毒物质v2o5,若使用过程中发生v2o5脱落,进入到环境中具有生物毒性;低温活性差,操作温度窄、高温时生成大量温室气体n2o;高温易烧结热稳定性差;抗碱和抗砷能力弱;钒钨价格较高(仲钨酸铵为110000元/吨,偏钒酸铵80000元/吨)等缺点。因此,很多研究人员致力于开发新型具有高nh

3-scr活性、宽操作温度窗口、高温稳定性好、抗中毒能力强的无钒或低钒廉价脱硝催化剂。

技术实现要素:

4.本发明解决的技术问题在于提供一种尖晶石催化剂,其作为催化还原氮氧化物的催化剂具有较高的选择还原氮氧化物的活性、选择性、稳定性,特别是在低温具有较高的活性。

5.有鉴于此,本技术提供了一种如式(ⅰ)所示的尖晶石催化剂,

6.rmn

x

o4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(ⅰ);

7.其中,r选自fe、cu、co和li中的一种或多种;

8.x为0.5~3。

9.优选的,所述r选自fe、cu、co或li。

10.本技术还提供了所述的尖晶石催化剂的制备方法,包括以下步骤:

11.按照原料配比将锰源、r源和络合剂在有机溶剂中混合、搅拌、加热,得到溶胶;

12.将所述溶胶加热,得到凝胶;

13.将所述凝胶煅烧,得到尖晶石催化剂。

14.优选的,所述锰源选自乙酸锰或硝酸锰;所述r源选自硝酸铁、氯化铁、硝酸铜、硝

酸钴、碳酸钴、醋酸锂或碳酸锂;所述络合剂选自柠檬酸、乙酰乙酸乙酯或乙二胺四乙酸。

15.优选的,所述搅拌时间为0.5~2h。

16.优选的,得到溶胶的过程中,所述加热的温度为50~80℃,时间为20~30h。

17.优选的,得到凝胶的过程中,所述加热的温度为100~150℃,时间为8~12h。

18.优选的,所述煅烧的温度为400~600℃,时间为2~5h。

19.本技术还提供了所述的尖晶石催化剂或所述的制备方法所制备的尖晶石催化剂在催化还原氮氧化物中的应用。

20.本技术还提供了所述的尖晶石催化剂或所述的制备方法所制备的尖晶石催化剂在尾气净化上的应用。

21.本技术提供了一种如式rmn

x

o4所示的尖晶石催化剂,其具有结晶度高、氧空位多、表面酸性较强、表面氧浓度高、氧化还原性强的特点,因此,其在低温下催化还原氮氧化物具有较高的活性、选择性、稳定性;进一步的,本技术提供的催化剂采用普通的过渡金属铁、钴、铜、锂和过渡金属锰的复合氧化物为活性组分,制备原料低廉易得,使用条件简单,且对生态环境没有毒害作用。

附图说明

22.图1为实施例1制备的limn2o4尖晶石催化剂的tem照片;

23.图2为实施例1制备的limn2o4尖晶石催化剂的sem照片;

24.图3为实施例1制备的limn2o4尖晶石催化剂的xrd谱图。

具体实施方式

25.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

26.鉴于现有技术中nh

3-scr钒基催化剂体系存在的操作温度窗口窄、低温活性差以及对生态环境和人体健康存在潜在危害的问题,本技术提供了一种尖晶催化剂,其用于催化还原氮氧化物具有较好的催化活性,且可在较宽的温度范围内具有较高的选择还原氮氧化物活性、选择性、稳定性,特别是在低温时具有较高的活性和n2选择性。具体的,本技术提供了本发明实施例公开了一种如式(ⅰ)所示的尖晶石催化剂,

27.rmn

x

o4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(ⅰ);

28.其中,r选自fe、cu、co和li中的一种或多种;

29.x为0.5~3。

30.具体的,本技术中,所述r具体选自fe、cu、co或li。

31.更具体地,所述尖晶石催化剂选自limn2o4、femn2o4、cumn2o4或comn2o4。

32.本技术还提供了尖晶石催化剂的制备方法,包括以下步骤:

33.按照原料配比将锰源、r源和络合剂在有机溶剂中混合、搅拌、加热,得到溶胶;

34.将所述溶胶加热,得到凝胶;

35.将所述凝胶煅烧,得到尖晶石催化剂。

36.在尖晶石催化剂的制备过程中,本技术首先将锰源、r源和络合剂在有机溶剂中混

合、搅拌、加热,得到溶胶;在此过程中,所述锰源具体选自乙酸锰或硝酸锰;所述r源选自硝酸铁、氯化铁、硝酸铜、硝酸钴、碳酸钴、醋酸锂或碳酸锂;所述络合剂选自柠檬酸、乙酰乙酸乙酯或乙二胺四乙酸。实验结果表明,在同等条件下,以碳酸锂作为锂源,硝酸锰作为锰源,制备得到的尖晶石催化剂脱硝性能最好,温度范围最宽。所述搅拌的时间为0.5~2h,所述加热的温度为50~80℃,时间为20~30h;更具体地,所述搅拌的时间为1~1.5h。所述加热的温度为60~75℃,时间为24~30h。水解温度影响溶胶和凝胶的制备,加热能缩短溶胶制备以及凝胶形成时间,温度太高容易生成其他不易挥发的有机物,影响凝胶的性质,从而影响尖晶石的形成。实验结果表明,在65℃下溶胶时间为24h制备的催化剂的脱硝性能最好,稳定性较好。

37.本技术然后将所述溶胶加热,得到凝胶;在此过程中,所述加热的温度为100~150℃,时间为8~12h;更具体地,所述加热的温度为120~140℃。

38.按照本发明,最后将凝胶煅烧,即得到尖晶石催化剂。所述煅烧的温度为400~600℃,时间为2~5h;更具体地,所述煅烧的温度为450~550℃,时间为3~4h;在煅烧的过程中,升温速率为2~5℃/min。升温速率也会影响尖晶石结构的形成,由多孔疏松凝胶转变成尖晶石结构的材料至少有4个历程:毛细收缩、缩合-聚合、结构弛豫和粘滞烧结;煅烧的目的是消除干凝胶中的气孔,使制品的相组成和显微结构能满足产品性能的要求。在加热过程中,干凝胶先在低温下脱去吸附在表面的水和醇,265~300℃发生(-or)基的氧化,300℃以上则脱去结构中的(-oh)基。由于煅烧过程伴随较大的体积收缩、各种气体的释放(co2、h2o、roh)加之(-or)基在非充分氧化时还可能炭化,在制品中留下炭质颗粒,所以升温速度不宜过快,一般为2℃/min。实验结果表明,同等条件下,在500℃煅烧3h制备的尖晶石催化剂的脱硝性能最好,温度范围最宽。

39.本技术还提供了上述尖晶石催化剂在催化还原氮氧化物中的应用。

40.本技术还提供了上述尖晶石催化剂在尾气净化上的应用。

41.本发明提供的尖晶石催化剂选用普通的过渡金属铁、铜、钴、碱金属锂和过渡金属锰的复合氧化物为活性组分,制备原料低廉易得,使用条件简单,且对生态环境没有毒害作用;其可在较宽的温度范围(50~450℃)高空速条件下具有较高的选择还原氮氧化物活性、选择性、稳定性,特别是在低温时具有较高的活性和n2选择性。本发明提供的尖晶石催化剂催化还原氮氧化物为无害的氮气和水,转化率在90%以上,在150℃下连续反应40h不失活。本发明的催化剂为尖晶石催化剂,结构稳定,易于涂覆在蜂窝陶瓷或金属蜂窝陶瓷等基体上得到涂层催化剂,有望取代v基催化剂成为可用于燃煤电厂的烟道气、硝酸生产厂的尾气以及水泥生产厂的尾气处理技术。

42.为了进一步理解本发明,下面结合实施例对本发明提供的尖晶石催化剂、其制备方法及其应用进行详细说明,本发明的保护范围不受以下实施例的限制。

43.实施例1

44.称取0.3695g碳酸锂和4.9018g乙酸锰溶于40ml水中,搅拌至溶液呈透明状,将上述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至65℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至500℃煅烧3h,得到用于选择催化还原氮氧化物的limn2o4尖晶石催化剂,称为催化剂1。最后将催化剂压片,研磨,筛分取40~80目大小颗粒备用。

45.图1为实施例1制备的limn2o4尖晶石催化剂的tem照片;

46.图2为实施例1制备的limn2o4尖晶石催化剂的sem照片,可知limn2o4尖晶石催化剂为无定型状;

47.图3为实施例1制备的limn2o4尖晶石催化剂的xrd谱图。

48.实施例2

49.称取0.6894g硝酸锂和4.9018g乙酸锰溶于40ml水中,搅拌至溶液呈透明状,将上述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至65℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至500℃煅烧3h,得到用于选择催化还原氮氧化物的limn2o4尖晶石催化剂,称为催化剂2。最后将催化剂压片,研磨,筛分取40~80目大小颗粒备用。

50.实施例3

51.称取0.6894g硝酸锂和7.158g 50wt%硝酸锰溶液溶于40ml水中,搅拌至溶液呈透明状,将上述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至65℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至500℃煅烧3h,得到用于选择催化还原氮氧化物的limn2o4尖晶石催化剂,称为催化剂3。最后将催化剂压片,研磨,筛分取40~80目大小颗粒备用。

52.实施例4

53.称取0.3695g碳酸锂和7.158g 50wt%硝酸锰溶液溶于40ml水中,搅拌至溶液呈透明状,将上述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至65℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至500℃煅烧3h,得到用于选择催化还原氮氧化物的limn2o4尖晶石催化剂,称为催化剂4。最后将催化剂压片,研磨,筛分取40~80目大小颗粒备用。

54.实施例5

55.称取0.3695g碳酸锂和4.9018g乙酸锰溶于40ml水中,搅拌至溶液呈透明状,将上述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至65℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至400℃煅烧3h,得到用于选择催化还原氮氧化物的limn2o4尖晶石催化剂,称为催化剂5。最后将催化剂压片,研磨,筛分取40~80目大小颗粒备用。

56.实施例6

57.称取0.3695g碳酸锂和4.9018g乙酸锰溶于40ml水中,搅拌至溶液呈透明状,将上述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至65℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至600℃煅烧3h,得到用于选择催化还原氮氧化物的limn2o4尖晶石催化剂,称为催化剂5。最后将催化剂压片,研磨,筛分取40~80目大小颗粒备用。

58.实施例7

59.称取0.3695g碳酸锂和4.9018g乙酸锰溶于40ml水中,搅拌至溶液呈透明状,将上述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至65℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至500℃煅烧4h,得到用于选择催化还原氮氧化物的limn2o4尖晶石催化剂,称为催化剂7。最后将催化剂压

片,研磨,筛分取40~80目大小颗粒备用。

60.实施例8

61.称取4.04g硝酸铁和4.9018g乙酸锰溶于40ml水中,搅拌至溶液呈透明状,将上述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至65℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至500℃煅烧3h,得到用于选择催化还原氮氧化物的femn2o4尖晶石催化剂,称为催化剂8。最后将催化剂压片,研磨,筛分取40~80目大小颗粒备用。

62.实施例9

63.称取4.04g硝酸铁和7.158g 50wt%硝酸锰溶液溶于40ml水中,搅拌至溶液呈透明状,将上述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至65℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至500℃煅烧3h,得到用于选择催化还原氮氧化物的femn2o4尖晶石催化剂,称为催化剂9。最后将催化剂压片,研磨,筛分取40~80目大小颗粒备用。

64.实施例10

65.称取4.04g硝酸铁和5.3685g 50wt%硝酸锰溶液溶于40ml水中,搅拌至溶液呈透明状,将上述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至65℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至500℃煅烧3h,得到用于选择催化还原氮氧化物的femn2o4尖晶石催化剂,称为催化剂10。最后将催化剂压片,研磨,筛分取40~80目大小颗粒备用。

66.实施例11

67.称取2.416g硝酸铜和4.9018g乙酸锰溶于40ml水中,搅拌至溶液呈透明状,将上述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至65℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至500℃煅烧3h,得到用于选择催化还原氮氧化物的cumn2o4尖晶石催化剂,称为催化剂11。最后将催化剂压片,研磨,筛分取40~80目大小颗粒备用。

68.实施例12

69.称取2.416g硝酸铜和7.158g 50wt%硝酸锰溶液溶于40ml水中,搅拌至溶液呈透明状,将上述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至65℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至500℃煅烧3h,得到用于选择催化还原氮氧化物的cumn2o4尖晶石催化剂,称为催化剂12。最后将催化剂压片,研磨,筛分取40~80目大小颗粒备用。

70.实施例13

71.称取2.416g硝酸铜和5.3685g 50wt%硝酸锰溶液溶于40ml水中,搅拌至溶液呈透明状,将上述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至65℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至500℃煅烧3h,得到用于选择催化还原氮氧化物的cumn2o4尖晶石催化剂,称为催化剂13。最后将催化剂压片,研磨,筛分取40~80目大小颗粒备用。

72.实施例14

73.称取2.9163g硝酸钴和4.9018g乙酸锰溶于40ml水中,搅拌至溶液呈透明状,将上

述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至65℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至500℃煅烧3h,得到用于选择催化还原氮氧化物的comn2o4尖晶石催化剂,称为催化剂14。最后将催化剂压片,研磨,筛分取40~80目大小颗粒备用。

74.实施例15

75.称取2.9163g硝酸钴和5.3685g 50wt%硝酸锰溶液溶于40ml水中,搅拌至溶液呈透明状,将上述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至65℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至500℃煅烧3h,得到用于选择催化还原氮氧化物的comn2o4尖晶石催化剂,称为催化剂15。最后将催化剂压片,研磨,筛分取40~80目大小颗粒备用。

76.实施例16

77.称取2.9163g硝酸钴和5.3685g 50wt%硝酸锰溶液溶于40ml水中,搅拌至溶液呈透明状,将上述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至50℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至500℃煅烧3h,得到用于选择催化还原氮氧化物的comn2o4尖晶石催化剂,称为催化剂16。最后将催化剂压片,研磨,筛分取40~80目大小颗粒备用。

78.实施例17

79.称取2.9163g硝酸钴和5.3685g 50wt%硝酸锰溶液溶于40ml水中,搅拌至溶液呈透明状,将上述溶液滴加到6.9346g柠檬酸溶于60ml水形成的澄清透明溶液,搅拌1h至溶液均匀,在不断搅拌下加热至80℃,搅拌24h形成溶胶,120℃凝胶10h,研磨,2℃/min升温至500℃煅烧3h,得到用于选择催化还原氮氧化物的comn2o4尖晶石催化剂,称为催化剂17。最后将催化剂压片,研磨,筛分取40~80目大小颗粒备用。

80.实施例18

81.将0.1g实施例1~4催化剂放置于管式固定床反应器中反应,实验条件如下所示:

82.反应条件为no:1000ppm,nh3:1000ppm,o2:5%,ar为平衡气,气体总流量为400ml/min,反应空速(ghsv)240000ml

·

g-1

·

h-1

,反应温度区间从50℃到450℃;no和nh3均用质谱检测。

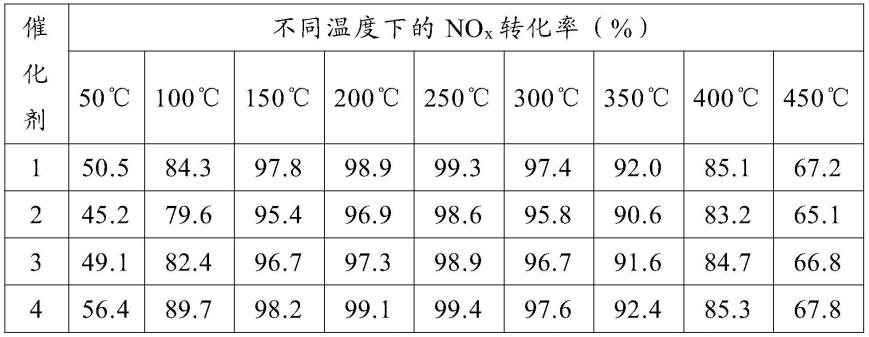

83.表1不同反应温度下催化剂催化还原氮氧化物的活性

[0084][0085]

从表1可以看出,碳酸锂做为锂源,硝酸锰做为锰源所制得的limn2o4尖晶石催化剂脱硝性能最好,温度范围最宽。

[0086]

实施例19

[0087]

将0.1g实施例1、5、6催化剂放置于管式固定床反应器中反应,实验条件如下所示:

[0088]

反应条件为no:1000ppm,nh3:1000ppm,o2:5%,ar为平衡气,气体总流量为400ml/min,反应空速(ghsv)240000ml

·

g-1

·

h-1

,反应温度区间从50℃到450℃;no和nh3均用质谱检测。

[0089]

表2不同反应温度下催化剂催化还原氮氧化物的活性

[0090][0091]

从表2可以看出,在500℃下煅烧时间为3h所制得的催化剂的脱硝性能最好。

[0092]

实施例20

[0093]

将0.1g实施例8~15催化剂放置于管式固定床反应器中反应,实验条件如下所示:

[0094]

反应条件为no:1000ppm,nh3:1000ppm,o2:5%,ar为平衡气,气体总流量为400ml/min,反应空速(ghsv)240000ml

·

g-1

·

h-1

,反应温度区间从50℃到450℃;no和nh3均用质谱检测。

[0095]

表3不同反应温度下催化剂催化还原氮氧化物的活性

[0096][0097]

从表3可以看出,mn和r的摩尔比为2:1所制得的催化剂的脱硝性能最好。

[0098]

实施例21

[0099]

将0.1g实施例15~17催化剂放置于管式固定床反应器中反应,实验条件如下所示:

[0100]

反应条件为no:1000ppm,nh3:1000ppm,o2:5%,ar为平衡气,气体总流量为400ml/min,反应空速(ghsv)240000ml

·

g-1

·

h-1

,反应温度区间从50℃到450℃;no和nh3均用质谱检测。

[0101]

表4不同反应温度下催化剂催化还原氮氧化物的活性

[0102][0103]

从表4可以看出,在65℃下溶胶时间为24h所制得的催化剂的脱硝性能最好。

[0104]

实施例22

[0105]

将0.1g实施例4催化剂放置于管式固定床反应器中反应,实验条件如下所示:

[0106]

反应条件为no:1000ppm,nh3:1000ppm,o2:5%,ar为平衡气,气体总流量为400ml/min,反应空速(ghsv)240000ml

·

g-1

·

h-1

,反应温度区间从50℃到450℃。反应温度设在250℃,连续反应40h,并每隔3~5h进行一次活性测试,no和nh3均用质谱检测。实验结果表明,催化剂氮氧化物的转化率一直保持在90%以上,没有出现失活或者活性降低的情况。

[0107]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0108]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1