一种低温微孔ZSM-5分子筛脱硝催化剂的制备方法与流程

本发明涉及烟气脱硝,具体提供了一种zsm-5分子筛脱硝催化剂的制备方法以及制得的催化剂。

背景技术:

1、粉煤灰是燃煤电厂高温燃烧的副产品。目前,中国是世界上最大的煤炭生产国和消费国,随着煤炭消费的增加,燃煤电厂排放的粉煤灰已成为最大的工业固体废弃物之一。粉煤灰本身是一种潜在的“城市矿产”,其化学组分主要包括sio2、al2o3、fe2o3、cao、mgo、k2o、na2o、p2o5、tio2、mno、so3等,其中sio2质量分数约为35.6%~57.2%,al2o3质量分数约为18.8%~55.0%,是典型的硅铝酸盐矿物。当前,中国的粉煤灰综合利用主要集中于水泥、混凝土、墙体材料、农业以及路基建设等行业,虽然可以消纳一部分的粉煤灰,但是其附加值不高。因此,实现粉煤灰高附加值利用成为近几年研究的热点。

2、另一方面,煤炭燃烧除产生废弃物粉煤灰外,还有电厂烟气颗粒,氮氧化物,碳氧化物,二氧化硫等。氮氧化物(nox)主要存在形式是n2o、no、n2o3、no2、n2o4、n2o5等,其中以no为主,约占nox总量的90%以上,其次是no2。在大气中,no又会被氧化为no2,而no2在紫外线照射的条件下,与烟气中的chx反应,生成一种光化学烟雾,毒性是no的4~5倍,对人体多数器官以及动植物均有极大的危害。n2o虽然含量较低,是形成近地表大气臭氧污染、二次微细颗粒物污染以及地表水富营养化的前提物质,由此引起的环境问题已成为大气环境污染的热点问题。2003年我国nox排放超过1600万t,到2012年已达2194万t,成为世界第一nox排放国。以现在的污染物排放水平,到2020年,nox的排放量将达到3000万t。目前我国nox排放量的快速增长加剧了区域酸雨的恶化,甚至部分抵消了我国在so2控制方面所付出的巨大努力。统计表明,我国nox排放量的增长导致酸雨污染已经由硫酸型向硫酸和硝酸复合型转变,硝酸根离子在酸雨中所占的比例从20世纪80年代的10%逐步上升到近年来的30%。同时,nox也是形成区域细粒子污染和灰霾的重要原因,由于近几年nox排放大幅增加,我国大气能见度日趋下降,灰霾天气不断增加。因此,控制nox排放已成为大气污染治理的重要任务。目前实现工业化应用的脱硝技术主要是以nh3为还原剂的选择性催化还原(scr)脱硝技术。催化剂是scr脱硝技术的核心,目前,已商业化的催化剂是以v2o5+wo3(moo3)/tio2(锐钛矿)作为活性组分,该催化剂的活性温度窗口在300~400℃,在高温区易受烟气中so2和灰的影响而降低催化剂寿命,因此,高效、低温scr催化剂成为近年来的研究热点。

技术实现思路

1、本发明的目的在于提供一种低温微孔zsm-5分子筛脱硝催化剂的制备方法,以作为废弃物的粉煤灰比如燃煤电厂粉煤灰为原料制备分子筛脱硝催化剂,既可解决粉煤灰堆弃及由其引起的环境问题,充分利用粉煤灰中的硅、铝、铁资源,制备过渡金属负载型分子筛脱硝催化剂,并且可以用于燃煤电厂尾气脱硝,达到以废治废的效果。

2、为实现上述目的,本发明采用以下技术方案:

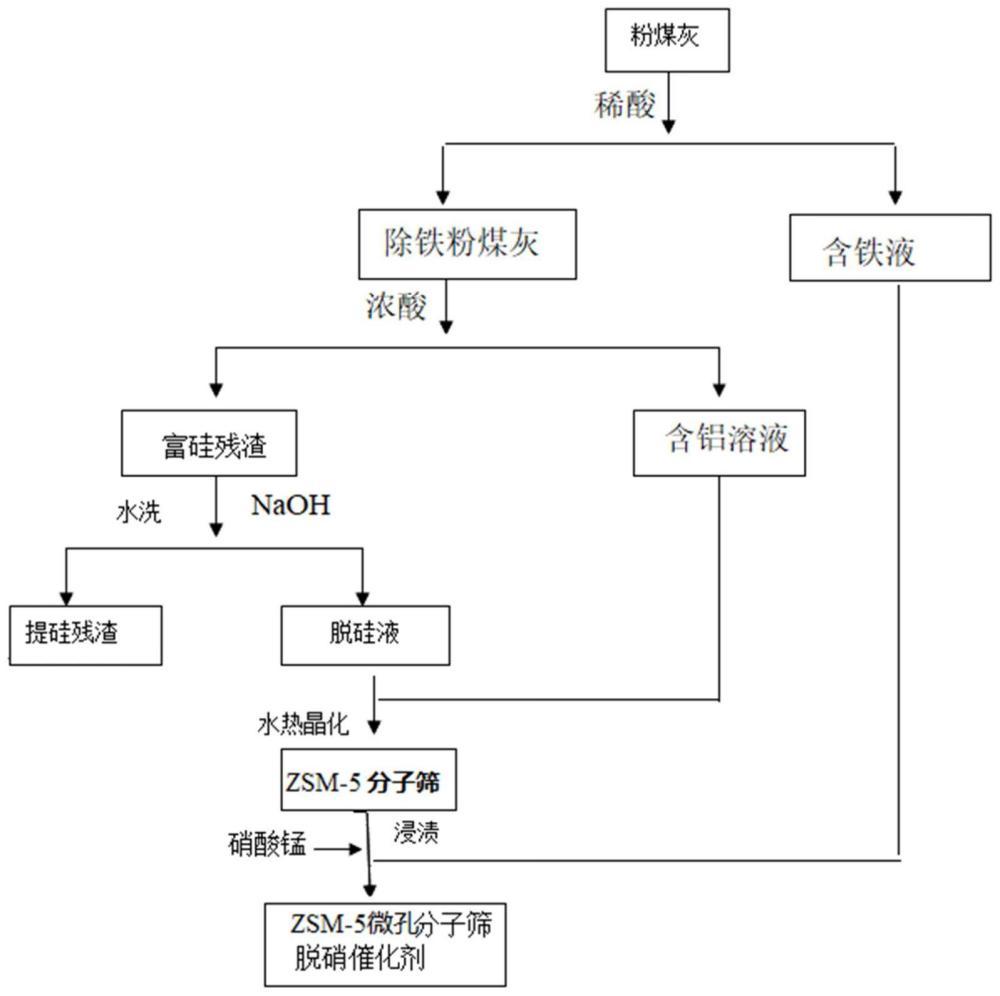

3、一种低温微孔zsm-5分子筛脱硝催化剂的制备方法,所述制备方法包括如下步骤:

4、(1)将粉煤灰与稀酸混合后溶解除铁、过滤,得到作为滤饼的除铁粉煤灰和作为滤液的含铁液;

5、(2)将除铁粉煤灰和浓酸混合,进行酸溶提铝,然后过滤得到含铝滤液和含硅滤饼;

6、(3)将所述含硅滤饼与碱溶液混合,进行碱溶提硅,然后过滤,得到含硅滤液;

7、(4)将含铝滤液与和含硅滤液混合,并在碱性条件下,进行水热晶化反应;

8、(5)将步骤(4)反应后得到的混合物过滤,并将过滤所得胶体洗涤、干燥并锻烧,得到粉状粉煤灰基zsm-5分子筛;

9、(6)利用步骤(5)得到的zsm-5分子筛浸渍含锰溶液和步骤(1)中的含铁液,并干燥、煅烧,即得过渡金属负载的zsm-5分子筛脱硝催化剂;

10、其中,所述zsm-5分子筛脱硝催化剂负载的铁元素含量为5-7.5%,比如5.5%、6%或7%、负载的锰元素含量为5-7.5%,比如5.5%、6%或7%。

11、在本发明的步骤(1)中,可以利用稀酸在常温下(比如10-40℃,例如20-25℃)溶出粉煤灰中的铁,以制备含铁液。在一种实施方式中,所采用的稀酸为稀hcl或稀h2so4,所述稀酸的浓度为1-3mol/l,比如1:2,稀酸具体用量可以根据实际需要确定,比如粉煤灰与稀酸的质量比可以为10:(5-10),比如10:7。在一种实施方式中,所述粉煤灰的质量与稀酸的摩尔量之比为10g:(0.01-0.03)mol,比如10g:0.02mol。

12、在一种实施方式中,调节所述含铁液中fe3+与fe2+的摩尔比为(2-6):1比如3:1、4:1或5:1,例如可以通过添加氧化或还原剂进行调节,以便促进后续负载锰的活性。在一种实施方式中,所述含铁液中fe3+含量为200-400mg/ml比如235mg/ml、260mg/ml、300mg/ml、350mg/ml或380mg/ml、fe2+含量为50-100mg/ml比如67mg/ml、70mg/ml、80mg/ml或90mg/ml。

13、在一种实施方式中,所述除铁粉煤灰中剩余铁含量不超过4%,比如为2-3%例如2.5%,也即铁元素并未完全溶出。

14、在本发明的步骤(2)中,利用浓酸对粉煤灰中的铝进行溶出,得到铝盐溶液。本领域技术人员理解,在酸溶提铝过程中,粉煤会中的其它金属元素比如钙和铁同样会有部分溶出,但由于含量较少,在本发明的分子筛水热合成中并未发现明显负面影响;甚至,其中的fe元素会在后续水热合成中部分进入分子筛,从而可能够诱导zsm-5分子筛在更低的温度下生成。

15、在一种实施方式中,所述浓酸为浓hcl或h2so4,所述浓酸的浓度为10-20mol/l,除铁粉煤灰中的al2o3与所述酸液中h+的摩尔比为1∶6-10,比如1:7或1:8。在一种实施方式中,控制酸溶提铝反应温度为100-150℃,反应时间为1-3小时,以便于铝的提取。

16、在本发明的步骤(3)中,利用碱溶液溶出含硅滤饼中的硅,生成可溶硅酸盐,从而过滤可得到含硅滤液。在一种实施方式中,所用碱溶液为氢氧化钠或氢氧化钾溶液,碱溶反应时,含硅滤饼以干基计的质量与加入的碱中氢氧根离子的摩尔量之比为100g:(0.8-2)mol,比如100g:1mol、100g:1.2mol、100g:1.5mol或100g:1.8mol。

17、在一种实施方式中,步骤(3)中碱溶反应温度为90-100℃比如92℃、95℃或98℃,反应时间为2-6h比如4h,以便硅溶出。

18、在本发明的步骤(4)中,将含铝滤液与和含硅滤液混合,并在碱性条件下,进行水热晶化反应,比如倾倒进聚四氟乙烯内衬的不锈钢反应釜中进行水热晶化反应。在一种实施方式中,将含铝滤液和含硅滤液按照si:al质量比(40-100):1混合,比如以50:1、60:1或80:1混合,并调节体系ph值为10-12比如采用氨水或氢氧化钠或氢氧化钾溶液,晶化反应温度为80-130℃,比如100、110或120℃、晶化时间24-72h,比如48h。

19、在本发明的步骤(5)中,将步骤(4)反应后得到的混合物过滤,并将过滤所得胶体洗涤,例如用去离子水洗至中性,然后干燥,例如在烘箱中进行干燥,比如干燥温度可以为90-100℃,比如95℃,干燥时间可以为2-12h,比如3h,本领域技术人员可以根据实际情况确定;干燥后再进行煅烧处理,以得到粉末状粉煤灰基zsm-5分子筛。在一种实施方式中,煅烧温度为500-600℃,比如550℃,煅烧时间4-10h,比如6h或8h,升温速率为3-7℃/min,比如5℃/min。本发明制得的zsm-5分子筛具有微孔结构,在一种实施方式中,微孔孔容为0.15-0.3cm3/g,比表面积为240-500m2/g,比如249-495m2/g,例如260m2/g、300m2/g、350m2/g、420m2/g或480m2/g,孔径为0.3-2nm,比如0.31-1.96nm,例如0.5、1.0或1.5nm。

20、在本发明的步骤(6)中,将制得的zsm-5分子筛通过浸渍含锰溶液和步骤(1)中的含铁液以负载活性组分,然后干燥得到催化剂。在一种实施方式中,向zsm-5分子筛加入含铁液和含锰溶液,并在60℃磁力搅拌24h后,然后加入乙醇搅拌蒸干,并煅烧得到fe-mn/zsm-5分子筛脱硝催化剂。在一种实施方式中,所述含锰溶液为0.01-0.1mol/l比如0.02mol/l mn(no3)2溶液。在一种实施方式中,步骤(6)煅烧温度为500-600℃,比如550℃,煅烧时间4-10h,比如6h或8h,升温速率为3-7℃/min,比如5℃/min。

21、在一种实施方式中,步骤(6)中分子筛脱硝催化剂负载的fe/mn活性组分总量占催化剂质量的10%-15%,比如12%;在一种实施方式中,两者质量比可以为1.5:1-1:1.5,比如1:1或1:1.2

22、在本发明的一种实施方式中,所用粉煤灰中,铁含量为4-10%、铝含量为19-35%、硅含量为40-60%。

23、在本发明中,如无特别说明,粉煤灰中各金属元素含量以其氧化物计;所述含量或百分比为质量含量或质量百分比。

24、本发明与现有技术相比,具有以下优点:

25、1、本发明利用燃煤锅炉排放的固体废弃物—粉煤灰合成分子筛脱硝催化剂,该制备方法操作简单,成本低廉,原料的利用率高,可以将粉煤灰中的铝元素和硅元素转化为分子筛中的有效成分,粉煤灰含铁液中的铁作为活性组分负载到分子筛上,使铝、铁和硅元素得到充分利用,达到固废资源化,增加粉煤灰的附加值的目的;

26、2、zsm-5分子筛制备过程中直接以含铝滤液和含硅滤液水热晶化合成,可以不需要模板剂,降低了成本,有利于实现工业化生产;

27、3、本发明的脱硝催化剂安全无毒,与现有脱硝催化剂相比,该催化剂的低温脱硝效率较高,在100-300℃低温区间可使气体中nox的浓度降低90%-98%。

- 还没有人留言评论。精彩留言会获得点赞!