一种湿法隔膜萃取装置及工艺的制作方法

1.本发明属于锂离子电池技术领域,具体涉及一种锂离子电池湿法隔膜淋浴式萃取装置及工艺。

背景技术:

2.由于锂离子电池具有高电压、高能量密度、高安全性、低自放电率等优点,使锂离子电池已经代替传统电池的地位,并且作为大量设备的移动电源,在电动汽车、太阳能储能电池、储能电站、智能手机、手提电脑等领域进行应用。同时人们对锂离子电池的要求越来越高,需要锂离子电池具备有高容量性、高倍率性、高稳定性、高安全性和高一致性。

3.隔膜是锂电池结构中的关键内层组件之一,主要材质为多孔质高分子膜,它的主要功能是电子绝缘、离子导通,即隔离正负极防止短路,同时让电解液中的锂离子通过;还可以在电池过热时,通过闭孔功能来阻隔电流传导。隔膜的性能决定了电池的界面结构、内阻等,隔膜的稳定性、一致性、安全性对于锂电池的放电倍率、能量密度、循环寿命、安全性有着决定性影响。当前,隔膜生产工艺有干法单拉、干法双拉、湿法同步、湿法异步四种技术路线,其中湿法同步代表了行业最高水平和发展方向。相比于干法隔膜,湿法隔膜在厚度均匀性、力学性能(拉伸强度、抗穿刺强度)、透气性能、理化性能(润湿性、化学稳定性、安全性)等材料性质方面均更为优良,有利于电解液的吸液保液并改善电池的充放电及循环能力,适合做高容量电池。

4.湿法制备隔膜是以聚乙烯(pe)为主料,石蜡油(lp)为稀释剂,高温高压下,剪切混炼形成均相熔体,经快速冷却,pe结晶析出,lp液滴分散于其中。以二氯甲烷(mc)为萃取剂,通过萃取干燥过程,先后发生了mc与lp、空气与mc的置换,最终得到了pe微孔膜。萃取过程主要利用石蜡油溶于二氯甲烷且二氯甲烷沸点低的特性,将白油从薄膜的微孔结构中萃取出来。

5.目前商业化使用的锂离子电池湿法隔膜的主要萃取装置是将拉伸后隔膜利用主动辊和被动辊配合传动在萃取槽内浸液式循环萃取。这种浸液式的萃取方式对萃取剂消耗量极大,对储液量需求巨大,不但使用成本高,而且已造成原料的浪费。

技术实现要素:

6.本发明的目的在于提供一种锂离子电池湿法隔膜淋浴式萃取装置及工艺,使用萃取槽内循环淋浴装置并结合萃取剂逆向溢流萃取的方式来实现对成孔剂石蜡油的萃取过程,可以更好的提升隔膜萃取效果及萃取剂利用率,一定程度上降低萃取剂消耗量。

7.为实现上述目的,本发明采取的技术方案之一是:一种湿法隔膜萃取装置,其包括萃取槽,所述萃取槽内均设有喷淋机构,所述喷淋机构包括淋浴板,所述淋浴板设置至少两片,并且淋浴板上下依次间隔设置,隔膜来回穿过各个淋浴板之间的间隙,萃取剂通过淋浴板喷洒在隔膜的膜面上。

8.进一步的,所述萃取槽至少设置两个,且各个萃取槽依次并列设置。

9.进一步的,各个萃取槽内均设置有便于萃取液收集倾斜挡板,所述倾斜挡板位于最底端的淋浴板和萃取剂页面之间,且倾斜挡板设置两块,两块倾斜挡板相对设置,两者之间留有供萃取剂落回槽体底部的间隙。

10.进一步的,所述淋浴板的下表面上阵列分布若干的淋浴孔,并且在淋浴板的两端各设置一个进水孔,每个进水孔分别通过管路连接一个循环增压泵,循环增压泵用于将萃取槽底部的萃取剂泵入淋浴板后喷洒在隔膜的膜面上。

11.更进一步的,所述淋浴板设置五片,所述循环增压泵设置两个,且循环增压泵设置在槽体外部。

12.进一步的,所述淋浴板之间的间距为180-220mm,每个淋浴板的宽度为200-300mm,长度为2800-3500mm,淋浴板喷淋萃取剂流量控制在55

±

10l/min。

13.进一步的,靠近出口端一侧的萃取槽上设置有萃取剂进口,该萃取剂进口连接萃取剂输送系统;靠近进口端一侧的萃取槽上设置有萃取剂外排口,该萃取剂外排口连接外工程回收系统。

14.进一步的,各个萃取槽之间设置有单向的溢流口,溢流方向由隔膜出口端向隔膜进口端。

15.进一步的,所述萃取槽的两端设有进口端液封槽和出口端液封槽,在进口端液封槽和出口端液封槽内均设有隔板,隔板下端位于液面下方。

16.更进一步的,各个萃取槽、进口端液封槽和出口端液封槽集成设置在一个萃取箱体内,萃取箱体的两端设有隔膜进口和隔膜出口。

17.进一步的,所述萃取槽的上方均设有可开启的盖板,盖板中间部分设有玻璃观察窗。

18.本发明采取的技术方案之二是:一种湿法隔膜萃取工艺,其利用方案一中所述湿法隔膜萃取装置进行萃取,步骤如下;

19.步骤一、拉伸定型后的隔膜进入进口端液封槽,从进口端液封槽内液面下通过再从其出口进入萃取槽;

20.步骤二、隔膜在萃取槽内上下传动,依次来回穿梭于各个淋浴板之间,此过程中淋浴板对膜面进行淋浴萃取,多余的萃取液落回萃取槽底部,其中淋浴板喷洒萃取剂流量控制在55

±

10l/min;

21.步骤三、经过多段淋浴萃取后,隔膜进入出口端液封槽,从出口端液封槽内液面下通过后从其出口进入萃取槽进入干燥炉烘干。

22.进一步的,整个萃取过程中,萃取装置热身速度设置10-15m/min,用于萃取断膜空转及牵膜过程运转;高速产线速度55-60m/min时,萃取工段联动速度50-55m/min,入口辊速比设置为101.5%、102.2%、102%、100.2%,100.3%中任一种,后段辊速比多设置100.0%,萃取装置整体为提速过程;隔膜在槽内完成萃取后,经过传动至出口干燥炉,炉内设置热风刀结合干燥炉辊面温度烘干膜面萃取剂及水分残留,其中风刀频率设置20-40hz,温度设置50-60℃,另外设置萃取剂排气风扇频率为25-45hz,用于干燥炉内残留萃取剂成分回收利用。

23.本发明的有益效果如下:

24.(1)本发明中,隔膜在萃取槽中进行充分的淋浴萃取,将石蜡油从微孔结构中萃取

出来;经过萃取工序后,隔膜进入干燥炉进行烘干干燥,将残留在隔膜上的二氯甲烷萃取剂及少量水份充分挥发。

25.该方式相对浸液式萃取方式,萃取槽内部淋浴式萃取可对萃取剂流量有效控制,同时各槽内通过循环萃取极大程度降低萃取剂消耗量,如浸液式萃取萃取剂流量设计30

±

15l/min,喷淋萃取控制流量55

±

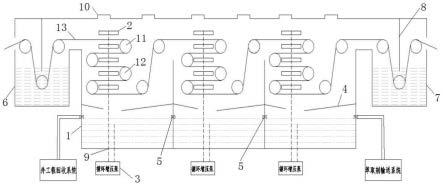

10l/min,每分钟消耗量降低30-40l。故相比浸液式萃取,其解决了储液量需求巨大的限制,大大节约了原料成本。

26.(2)本发明中,淋浴式萃取结合萃取剂逆向溢流使得槽内萃取剂流动性更好,达到更好的萃取效果。

27.(3)本发明在不增加萃取工段横向空间距离甚至通过改变各传动辊位置缩短工序距离的情况下便可达到同样萃取效果,有效节省生产占地空间成本。

28.(4)本发明的箱体两端设置软水液封槽,可以防止萃取槽内的萃取剂挥发外泄,造成环境污染。

29.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

30.图1是本发明的整体结构示意图;

31.图2是本发明的喷淋机构结构原理图;

32.图3是本发明的喷淋板结构示意图。

33.图中标记为:1-萃取槽,2-淋浴板,3-循环增压泵,4-倾斜挡板,5-溢流口,6-进口端液封槽,7-出口端液封槽,8-隔板,9-循环管道,10-盖板,11-主动辊,12-从动辊,13-隔膜。

具体实施方式

34.下面结合附图和具体实施例对本发明进行详细说明。

35.实施例一

36.如图1至3,一种锂离子电池湿法隔膜淋浴式萃取装置,包括进口端液封槽6,出口端液封槽7以及三个依次并列设置的萃取槽1,每一个萃取槽1内均设有喷淋机构,所述喷淋机构包括淋浴板2和循环增压泵3,所述淋浴板2共设置五片,并且淋浴板2上下依次间隔设置,隔膜13来回穿过各个淋浴板2之间的间隙,在各个萃取槽1内还均设置有便于萃取液收集的倾斜挡板4,同时各个萃取槽1之间设置有单向的溢流口5,溢流方向由隔膜出口端向隔膜进口端。

37.本实施例中,所述循环增压泵3用于将萃取槽1底部的萃取剂泵入淋浴板2后喷洒在隔膜13的膜面上。膜面两侧淋浴板2通过循环增压泵3控制输送压从而控制淋浴流量及对膜面萃取压力,以达到不同的萃取成孔效果。优选的,所述循环增压泵3设置两个,且循环增压泵3设置在槽体外部。

38.如图2和3,本实施例中,所述淋浴板2的下表面上阵列分布若干的淋浴孔,并且在淋浴板2的两端各设置一个进水孔,每个进水孔分别通过管路连接一个循环增压泵3,这样的结构设置可以实现各个淋浴孔的出液压力相近,提高喷淋的萃取效果。通常,淋浴板之间

的间距为200mm,槽内轧辊直径210mm,辊长2800mm,辊间距400mm,膜面通过淋浴板间速度由整体线速影响。每个淋浴板的宽度为200mm,长度为2800mm,淋浴板喷淋萃取剂流量控制在55

±

10l/min。同时,淋浴板面设计6列喷头,横向间距20mm,纵向间距100mm。淋浴孔位置固定,通过循环泵调节进液压力,随之影响萃取剂循环流量。

39.本实施例中,可通过调节主动辊转速和拖曳速比控制萃取段隔膜传动速度以及张力大小。

40.本实施例中,通过槽体底部左右设置倾斜挡板4实现对淋浴洒落的萃取剂进行有效收集,同时还能一定程度减少底部收集区萃取剂扩散挥发量。

41.本实施例中,各个萃取槽1、进口端液封槽6和出口端液封槽7可集成设置在一个萃取箱体内,萃取箱体的两端设有隔膜进口和隔膜出口。同时每一个萃取槽1的上方均设有可开启的盖板10,盖板10中间部分设有玻璃观察窗,可以便于观察槽体内部情况。

42.本发明萃取装置的工作原理:萃取剂输送系统将萃取剂输送至第三萃取槽底部萃取剂收集区,随着第三萃取槽液位升高至一定高度通过溢流口依次逆向溢流至第二萃取槽槽、第一萃取槽槽内部,同时各槽内循环增压泵抽取萃取剂通过淋浴板对膜面进行淋浴萃取,萃取液依靠重力汇集底部。第一萃取槽的外排口将含有石蜡油的萃取剂与水进行分层输送至外部工程处理回收利用。

43.本发明萃取装置的隔膜萃取过程为:进口端液封槽

→

三个萃取槽内隔膜上下传动

→

各槽体内膜面平行方向两侧设置淋浴板对膜面进行淋浴萃取

→

出口端液封槽

→

干燥炉干燥烘干。其中,隔膜在萃取槽中进行充分的淋浴萃取,将石蜡油从微孔结构中萃取出来;经过萃取工序后,隔膜进入干燥炉进行烘干干燥,将残留在隔膜上的二氯甲烷萃取剂及少量水份充分挥发。

44.实施例二

45.一种湿法隔膜萃取工艺,其利用实施例一中所述湿法隔膜萃取装置进行萃取,步骤如下;

46.步骤一、拉伸定型后的隔膜进入进口端液封槽,从进口端液封槽内液面下通过再从其出口进入萃取槽;

47.步骤二、隔膜在萃取槽内上下传动,依次来回穿梭于各个淋浴板之间,此过程中淋浴板对膜面进行淋浴萃取,多余的萃取液落回萃取槽底部,其中淋浴板喷洒萃取剂流量控制在55

±

10l/min;

48.步骤三、经过多段淋浴萃取后,隔膜进入出口端液封槽,从出口端液封槽内液面下通过后从其出口进入萃取槽进入干燥炉烘干。

49.按照上述方法对锂离子电池隔膜进行萃取,不同的喷洒萃取剂流量下,萃取效果如下:

50.序号流量控制(l/min)膜油含量(mpa)1450.37%2550.32%3650.27%

51.整个萃取过程中,萃取装置热身速度设置10-15m/min,用于萃取断膜空转及牵膜过程运转;高速产线速度55-60m/min时,萃取工段联动速度50-55m/min,入口辊速比设置

101.5%、102.2%、102%、100.2%,100.3%等,后段辊速比多设置100.0%,萃取装置整体为提速过程,各主动辊速比依据槽内膜面运行情况及萃取效果作相应具体调整。隔膜在槽内完成萃取后,经过传动至出口干燥炉,炉内通过设置热风刀频率及温度,结合干燥炉辊面温度达到烘干膜面萃取剂及水分残留的作用。风刀频率通常设置20-40hz,温度设置50-60℃,另外设置萃取剂排气风扇频率25-45hz,用于干燥炉内残留萃取剂成分回收利用,减少排放。此上即为隔膜萃取过程相关设备及工艺原理流程。

52.以上显示和描述了本发明的基本原理、主要特征和优点。本领域的普通技术人员应该了解,上述实施例不以任何形式限制本发明的保护范围,凡采用等同替换等方式所获得的技术方案,均落于本发明的保护范围内。

53.本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1