一种空气压缩机气液分离装置的制作方法

1.本技术涉及压缩机元件的技术领域,尤其是涉及一种空气压缩机气液分离装置。

背景技术:

2.空气压缩机是一种用以压缩气体的设备,其构造与水泵构造类似。大多数空气压缩机是以往复活塞,旋转叶片或旋转螺杆的方式对空气进行压缩。气液分离器,又称为集液器,在制冷系统中用于回收液态冷媒,防止压缩机中出现“液击”的现象。

3.相关技术中的气液分离机一般只会在内腔设置挡水板,当两相混合的工质输入到气液分离装置内时,相对较重的液态冷媒会在自身的惯性作用下冲击在挡板上并汇集成液态,顺着挡板滴落在气液分离机内腔的底部,完成气液分离。

4.针对上述中的相关技术,发明人发现在大规模制冷系统中,制冷工质的流速较快,流量较大。仅依靠制冷系统中工质的流动惯性进行冲击凝结进行气液分离效果较差,气液分离机中输出的工质中仍包括较多的水分。在气液分离机输出的工质进入到压缩机后会将气动设备内大量的润滑油带走,造成压缩机的损坏。

技术实现要素:

5.为了提高气液分离装置对于气液两相工质的分离效果,减少分离后工质中的水分含量,从而减少压缩机的损伤,本技术提供一种空气压缩机气液分离装置。

6.本技术提供的一种空气压缩机气液分离装置采用如下的技术方案:一种空气压缩机气液分离装置,包括主体罐和离心组件,所述主体罐中部位置设置有入口管,入口管管口处的主体罐内壁上固接有挡水板,所述主体罐的顶部设置有出气管;所述离心组件包括离心电机和多块离心扇叶,多块所述离心扇叶围绕并固接在离心电机的输出轴上,所述离心扇叶设置于入口管与出气管之间。

7.通过采用上述技术方案,气态工质在主体罐内从入口管到出气管的过程中,会经过离心组件的区域,离心扇叶在离心电机的带动下进行旋转,带动气态工质产生涡流现象。质量较大的雾状液体工质成分会在旋转的离心力下,冲击在主体罐的内壁上汇流成液态与气态工质进一步分离,提高了气液分离装置对气态工质的气液分离效果,减少了从出气管输出的气态工质中所携带的水分,减少了压缩机的损伤。

8.可选的,所述离心扇叶在旋转方向上从低到高倾斜设置;所述主体罐的内壁上固接有遮挡环,遮挡环同轴设置在离心电机输出轴的周围,离心扇叶远离输出轴的端部上方位置处。

9.通过采用上述技术方案,离心扇叶在随着离心电机进行转动的过程中,会给气态工质施加一个向上的作用力,提高了气态工质在主体罐内的流通效率。同时遮挡环能够在叶片端部上方对水滴进行遮挡,减少了水滴的移动范围,加快了水滴的凝结过程。

10.可选的,所述主体罐的顶壁上同轴固接有隔离筒,隔离筒的上部伸出主体罐,隔离

筒的下部同轴设置有密封轴承,所述离心电机固接在隔离筒的内壁上,离心电机的输出轴穿过密封轴承后伸入到主体罐内。

11.通过采用上述技术方案,通过隔离减少了离心电机与主体罐内水分的接触,减少了水汽对离心电机的损伤,同时离心电机位于主体罐外,更有利于电机的散热。

12.可选的,所述遮挡环上方的主体罐内固接有多个波纹环,多个波纹环之间设置有多根连接杆,多个所述波纹环之间预留有波纹状的波纹腔道。

13.通过采用上述技术方案,经过离心电机和离心扇叶的气态工质在离心电机的引导下加速冲入波纹状的波纹腔道内,气态工质在惯性的冲击下在波纹腔道内进一步凝结,进一步减少了气态工质中的水分含量。

14.可选的,所述遮挡环上表面的高度在靠近离心电机的方向上逐渐增加,所述主体罐的侧壁上开设有若干引流孔,所述引流孔的上部孔口位于遮挡环上侧与主体罐接触的位置处,所述引流孔的下部孔口位于离心扇叶的下方位置处。

15.通过采用上述技术方案,波纹环内部分凝结的水流会汇集在遮挡环上侧,并通过引流孔到达主体罐的下部空间内,减少了凝结的水流与向上流动的气态工质之间的接触和对冲。

16.可选的,所述波纹环的正上方固接有将波纹腔道遮挡的除雾网。

17.通过采用上述技术方案,除雾网与气态工质中的水分充分接触,使得气态工质中的水分在除雾网上进一步凝结,降低了气液分离装置输出的气态工质中的水分含量。

18.可选的,所述除雾网设置有多层,多层除雾网在波纹环与出气管之间等间距布设。

19.通过采用上述技术方案,进一步降低了气液分离装置输出的气态工质中的水分含量。

20.可选的,所述主体罐内设置有出液组件,出液组件包括液位开关和出液管,所述出液开关用于随主体罐内液态工质的液面高度控制出液管的通断。

21.通过采用上述技术方案,主体罐内的液态工质的量会在主体罐内达到平衡。

22.可选的,所述主体罐内设置有液位开关,主体罐的底部设置有出液管,出液管上安装有电磁阀,所述液位开关与电磁阀接通,且电磁阀受到液位开关的控制。

23.通过采用上述技术方案,当主体罐内的液面高度到达第一设定高度时,电磁阀打开,主体罐内的液体从出液管流出,当主体罐内的液面高度到达第二设定高度时,电磁阀关闭。从而将主体罐内的液体存量进行控制,使得企业分离装置能够持续不断地运转,减少了由于主体罐内液体过多对气态工质的湿度造成的影响。

24.可选的,所述出气管的顶端竖直伸入到主体罐的底部,所述出液管液位开关包括铰接在主体罐内壁上的连接杆,以及固接在连接杆上的浮球。所述连接杆上竖直设置有封堵锥,所述封堵锥的尖端搭接并伸入到出气端的管口处进行封堵。

25.综上所述,本技术包括以下至少一种有益技术效果:1.通过在入口管和出气管之间设置离心组件,搅动气态工质,利用离心力对工质进行气液分离,强化了分离装置的气液分离效果;2.通过在离心扇叶的上方设置波纹环,配合离心扇片对气态工质的加速对气态工质进行进一步气液分离,进一步强化了分离装置的气液分离效果。

附图说明

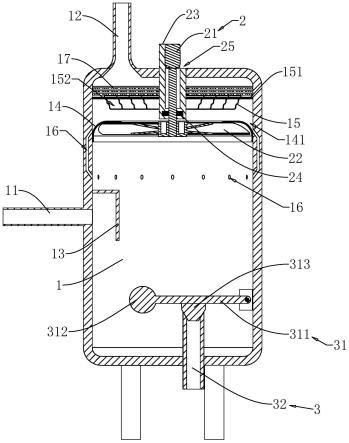

26.图1是本技术实施例中分离装置的外部结构示意图。

27.图2是本技术实施例中分离装置的内部结构剖视图。

28.附图标记说明:1、主体罐;11、入口管;12、出气管;13、挡水板;14、遮挡环;141、环形区域;15、波纹环;151、连接杆;152、波纹腔道;16、引流孔;17、除雾网;2、离心组件;21、离心电机;22、离心扇叶;23、隔离筒;24、密封轴承;25、让位口;3、出液组件;31、液位开关;32、出液管;311、浮板;312、浮球;313、封堵锥。

具体实施方式

29.以下结合附图1-2对本技术作进一步详细说明。

30.本技术实施例公开一种空气压缩机气液分离装置。参照图1和图2,分离装置包括主体罐1和离心组件2,所述主体罐1中部位置水平设置有将主体罐1内腔和外界连通的入口管11,主体罐1的顶部设置有出气管12,所述离心组件2设置于入口管11与出气管12之间。

31.参照图2,主体罐1内壁上固接有挡水板13,挡水板13包括一体成型的水平板和竖直板,水平板固接在入口管11与主体罐1连通位置的正上方,竖直板位于水平板远离主体管内壁的下表面边缘位置处。当两相混杂的工质通过入口管11后,会在自身惯性作用下冲击在竖直板上,液态工质会顺着竖直板向下流动并聚集在主体罐1的底部。

32.离心组件2包括离心电机21和多块离心扇叶22,离心电机21与主体罐1内腔同轴设置,多块离心扇叶22围绕并固接在离心电机21的输出轴上,且离心扇叶22远离输出轴的端部与主体罐1内周壁之间预留有较小的晃动间隙。

33.在气态工质从入口管11道出气管12的过程中,必然会经过离心扇叶22旋转的区域。离心扇叶22会带动气态工质产生旋转,质量相对较大的水分分子会在离心力的作用下甩在主体罐1内壁上凝结成液态并向下与液态工质合流,提高了气液分离装置对气态工质的气液分离效果,减少了从出气管12输出的气态工质中所携带的水分,减少了压缩机的损伤。

34.参照图2,离心扇叶22在旋转方向上从低到高倾斜设置。同时主体罐1的内壁上固接有遮挡环14,本实施例中遮挡环14的宽度为离心扇叶22长度的三分之一。遮挡环14同轴设置在离心电机21输出轴的周围,离心扇叶22远离输出轴的端部上方位置处对离心扇叶22甩出的工质进行遮挡。

35.离心扇叶22在随着离心电机21进行转动的过程中,为工质提供离心力的同时会给工质施加一个向上的作用力,提高了气态工质在主体罐1内的流通效率。同时遮挡环14能够在叶片端部上方对工质进行遮挡,减少了工质的移动距离,减少了工质冲击在遮挡环14上后水分凝结的效率,加快了水滴的凝结过程。

36.为了减少主体罐1内水分对离心电机21的影响,同时提高离心电机21的散热能力,主体罐1的顶壁上同轴固接有圆柱状的隔离筒23,隔离筒23的上部伸出主体罐1,隔离筒23的下部内壁上同轴固接有密封轴承24,离心电机21竖直固接在隔离筒23伸出主体罐1的内壁上,离心电机21的输出轴穿过密封轴承24后伸入到主体罐1内,离心扇叶22固接在输出轴伸入主体罐1端部的外周壁上。

37.为了强化离心电机21的散热效果,隔离筒23的顶端伸出主体罐1的部分开设有让

位口25,以加强离心电机21与外界的接触。

38.参照图2,遮挡环14上方的主体罐1内壁上固接有多个直径不同结构相似的波纹环15,本技术中波纹环15在高度方向上呈不少于两次弯折的波纹状结构。多个波纹环15之间设置有多根连接杆151,且多个波纹环15相互套设并通过连接杆151相对固定,使得相邻两个波纹环15之间形成波纹状的波纹腔道152。

39.当工质经过离心扇叶22后,会在离心电机21的引导下加速冲入波纹腔道152内,工质中的水分在惯性的冲击下在波纹腔道152内壁上进一步凝结并滴落到遮挡环14的上表面,进一步减少了气态工质中的水分含量。

40.遮挡环14上表面的高度在靠近离心电机21的方向上逐渐增加,使得遮挡环14与主体罐1的内壁形成了一个截面近似三角形的环形区域141,主体罐1的侧壁内开设有若干引流孔16,所述引流孔16的上部孔口位于环形区域141的最低点位置处,且引流孔16的下部孔口位于离心组件2的下方与主体罐1的内腔连通。

41.波纹腔道152内凝结的液态工质滴落在环形区域141内,再经过引流孔16在主体罐1的底部汇集。同时引流孔16的设置能够尽可能减少环形区域141内液态工质在流向主体罐1底部的过程中,被离心扇叶22的转动而打散的情况。

42.波纹环15的正上方水平设置有多层不锈钢除雾网17,多层除雾网17等间距固接在主体罐1的内壁与隔离筒23的外壁之间。通过波纹腔道152的气态工质与除雾网17进行充分的接触,残留的水雾会附着在除雾网17上,并滴落在波纹腔道152内流向主体罐1的底部位置处。

43.参照图2,主体罐1的内部设置有出液组件3,出液组件3包括液位开关31和出液管32,液位开关31用于随主体罐1内液态工质的液面高度控制出液管32的通断。

44.具体来说,液位开关31包括铰接在主体罐1内壁上的浮板311、固接在浮板311远离主体罐1端部的浮球312,以及固接在浮板311下表面的封堵锥313,封堵锥313的底端尖锥伸入出液管32的顶端对出液管32进行封堵。

45.随着气液分离装置的持续工作,主体罐1内的页面逐渐上升。浮力球上浮并带动浮板311发生转动,此时封堵锥313脱离出液管32,出液管32将主体罐1内部与外界连通,主体罐1内高出出液管32的液态工质通过出液管32排出,使得主体罐1内的液态工质的量得以保持,减少了主体罐1内液态工质过多将入口管11淹没的情况。

46.在其他实施例中,出液组件3还可以包括相互接通的液位开关31和电磁阀。液位开关31选用常见的液面高度测量仪,液位高度测量仪设置有第一设定高度和第二设定高度。电磁阀安装在出液管32上。

47.当主体罐1内的液面高度到达第一设定高度时,电磁阀打开,主体罐1内的液体从出液管32流出,当主体罐1内的液面高度到达第二设定高度时,电磁阀关闭。从而将主体罐1内的液体存量进行控制,使得气液分离装置能够持续不断地运转,减少了由于主体罐1内液体过多对气态工质的湿度造成的影响。

48.本技术实施例一种空气压缩机气液分离装置的实施原理为:当气液混合工质通过入口管11冲入到主体罐1内部后,会在挡水板13的作用下进行第一次气液分离。此时大部分液态的工质会直接在重力作用下直接流动并汇集到主体罐1的底部位置处。

49.然后以气态为主体的工质会逐渐向上移动,并通过离心扇叶22的位置,离心扇叶

22在离心电机21的带动下,搅动气态工质使其发生旋转。一方面来说,气态工质中较重的雾状微粒会在旋转离心力的作用下更加远离离心电机21的输出轴,并且冲击在主体罐1的内壁上汇流成液态工质第二次对气态工质和液态工质进行了分离,强化了分离装置的气液分离程度。

50.之后在离心扇叶22的带动下,气态工质加速冲向波纹腔道152的内壁上,进行凝结,第三次将少量的液态工质分离出气态工质,分离出的液态工质通过波纹腔道152和引流孔16后到达主体罐1的底部。

51.最后多层除雾网17与通过波纹腔道152的气态工质充分接触,第四次进行气液分离,尽可能减少了从出气管12输出的气态工质的水分含量。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1