一种DMP型高性能二氧化碳吸附剂及其制备方法与流程

一种dmp型高性能二氧化碳吸附剂及其制备方法

技术领域

1.本发明涉及二氧化碳吸附树脂技术领域,更具体地说,是涉及一种dmp 型高性能二氧化碳吸附剂及其制备方法。

背景技术:

2.长期以来,大量化石燃料燃烧造成大气二氧化碳排放量持续增长。控制碳排放已成为国际社会的共识,包括可再生能源的使用、能源利用率的提高以及二氧化碳的捕集、利用和封存技术 (ccus)。直接空气捕集二氧化碳技术(dac)致力于从空气中直接捕集二氧化碳,进而控制大气中的二氧化碳浓度,促进二氧化碳负排放目标的实现。

3.近年来,湿法再生co2吸附技术受到广泛关注且获得了良好发展。负载着碳酸根的纳米多孔吸附剂在置于干燥环境中时,可自动吸附环境空气中的二氧化碳;增加环境湿度后,材料又会自发释放其所吸附的二氧化碳,实现湿法再生。具体反应如下,在纳米约束下,干燥时,存在于孔隙中的水分子可电离为氢离子和氢氧根离子,如反应(1),其中氢离子和材料中的碳酸根离子结合生成碳酸氢根离子,而氢氧根离子和空气中的二氧化碳反应生成碳酸氢根离子,如反应(2)、(3),此即二氧化碳被吸附的过程;当环境湿度增加,碳酸氢根结合生成碳酸根离子和二氧化碳,如反应(4),即为二氧化碳解吸附过程。

[0004][0005][0006][0007][0008]

反应(5)为考虑水合水的总反应方程式。只有少量水分子存在时,化学反应向右移动,产生更多的oh-离子,有利于co2的吸收;反之,反应向左移动。即,可通过控制环境中的水分子数(湿度)来控制化学反应方向。

[0009]

在反应(5)中,热力学实验数据分析表明,水分子数少于7个时,反应自由能为负,有利于碳酸根离子的水解和氢氧根离子的形成;而随着水分子数从8个增加到60个,自由能迅速由负转正,且在水分子数达到20个后自由能变化趋于平缓,表明碳酸根离子不再自发水解,而逆反应开始自发进行,即碳酸氢根离子和氢氧根离子结合生成碳酸根离子。因此,材料可实现在干燥环境中吸附二氧化碳而在湿度增加时解吸附。

[0010]

常见的纳米多孔材料如活性炭、沸石等材料,在含碳酸根离子或磷酸根离子的溶液中浸泡负载上该离子后,也同样具有吸附二氧化碳的能力。但是,由于这类材料在制备过程中已经被高温等方式去除掉了其中的有效化学基团,所以即便在碳酸根或磷酸根等溶液中浸泡过,离子仍为物理负载,吸附二氧化碳的方式也为物理吸附,随着使用次数的增加,吸附性能会逐渐降低。

[0011]

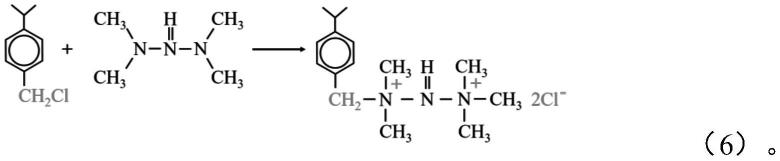

目前,常用的直接空气捕集二氧化碳(dac)吸附剂为分子中带有碱性基团的阴离子交换树脂,它是一种具有网状结构、不溶性的高分子化合物。如式(6)所示(双季铵型阴离

子交换树脂的制备过程),通过将氯甲基聚苯乙烯树脂和1,1,3,3-四甲基胍反应,可将其改性为季铵基,因此产物为双季胺强碱性阴离子交换树脂,氯离子为负载其上的阴离子官能团,在后续的离子交换处理中,氯离子被取代为碳酸根离子(co

32-)或磷酸根(po

43-),可拥有吸附二氧化碳的能力。

[0012][0013]

但是,这种双季铵型阴离子交换树脂的二氧化碳吸附性能不稳定,受环境条件影响较大,约为1.2~1.4mmol/g,未能达到理论吸附能力。

技术实现要素:

[0014]

有鉴于此,本发明的目的在于提供一种dmp型高性能二氧化碳吸附剂及其制备方法,本发明提供的制备方法得到的dmp型高性能二氧化碳吸附剂在不影响吸附速率的前提下提高了二氧化碳吸附树脂的吸附性能,即同质量的树脂,本发明提供的dmp型高性能二氧化碳吸附剂(双季铵阴离子交换树脂) 的二氧化碳吸附量更高。

[0015]

本发明提供了一种dmp型高性能二氧化碳吸附剂的制备方法,包括以下步骤:

[0016]

a)将树脂溶胀后,与1,4-二甲基哌嗪混合,在25℃~60℃下搅拌反应 10h~14h,再经过滤和洗涤,得到第一反应产物;

[0017]

b)将步骤a)得到的第一反应产物沥干水分后,先加入四氢呋喃、碘甲烷和氢氧化钠水溶液,再加入四丁基溴化铵,在50℃~60℃下搅拌反应 10h~14h,再经过滤和洗涤,得到第二反应产物;

[0018]

c)将步骤b)得到的第二反应产物过滤后,加入na2co3溶液进行若干次离子交换反应,再经水洗、过滤后,在40℃~60℃下干燥,得到dmp型高性能二氧化碳吸附剂。

[0019]

优选的,步骤a)中所述树脂为氯甲基化的聚苯乙烯树脂,交联度为 5%~10%,氯含量为3mmol/g~6mmol/g。

[0020]

优选的,步骤a)中所述溶胀的过程所用的溶胀剂选自n,n-二甲基甲酰胺、四氢呋喃、苯和甲苯中的一种或多种;所述溶胀剂的用量为每1g树脂用 4ml~6ml溶胀剂溶胀;所述溶胀的时间为12h~25h。

[0021]

优选的,步骤a)中所述树脂与1,4-二甲基哌嗪的摩尔比为1:(2~4)。

[0022]

优选的,步骤a)中所述洗涤的过程具体为:

[0023]

将过滤后的产物依次进行第一次水洗、0.5~1.5mol/l的盐酸水溶液洗涤、第二次水洗至中性、0.5~1.5mol/l的naoh水溶液淋洗至流出液检测无cl-,最后第三次水洗至中性,得到第一反应产物。

[0024]

优选的,步骤b)中所述四氢呋喃的用量为每1g步骤a)的树脂用 0.5ml~1.5ml四氢呋喃浸没;所述碘甲烷与步骤a)的树脂的摩尔比为(2~4): 1;所述四氢呋喃与氢氧化钠水溶液的体积比为1:(2~5),所述氢氧化钠水溶液的摩尔浓度为0.8mol/l~1.2mol/l;所述四丁基溴化铵与步骤a)的树脂的质量比为1:(80~120)。

[0025]

优选的,步骤c)中所述若干次离子交换反应的过程具体为:

[0026]

将过滤后的第二反应产物,加入0.4mol/l~0.6mol/l的na2co3溶液80ml~120ml搅拌4h~8h,然后过滤、水洗、再过滤,完成一次离子交换;重复上述离子交换若干次。

[0027]

优选的,所述若干次为4次~6次。

[0028]

优选的,步骤c)中所述干燥的方式为通风条件下干燥,得到dmp型高性能二氧化碳吸附剂。

[0029]

本发明还提供了一种dmp型高性能二氧化碳吸附剂,其特征在于,采用权利要求1~9任一项所述的制备方法制备而成。

[0030]

本发明提供了一种dmp型高性能二氧化碳吸附剂及其制备方法;该制备方法包括以下步骤:a)将树脂溶胀后,与1,4-二甲基哌嗪混合,在25℃~60℃下搅拌反应10h~14h,再经过滤和洗涤,得到第一反应产物;b)将步骤a) 得到的第一反应产物沥干水分后,先加入四氢呋喃、碘甲烷和氢氧化钠水溶液,再加入四丁基溴化铵,在50℃~60℃下搅拌反应10h~14h,再经过滤和洗涤,得到第二反应产物;c)将步骤b)得到的第二反应产物过滤后,加入na2co3溶液进行若干次离子交换反应,再经水洗、过滤后,在40℃~60℃下干燥,得到dmp型高性能二氧化碳吸附剂。与现有技术相比,本发明提供的制备方法选择1,4-二甲基哌嗪为反应原料,在特定工艺步骤、条件及参数下,实现整体较好的相互作用,从而制备得到dmp型高性能二氧化碳吸附剂;该dmp型高性能二氧化碳吸附剂在不影响吸附速率的前提下提高了二氧化碳吸附树脂的吸附性能,即同质量的树脂,本发明提供的dmp型高性能二氧化碳吸附剂 (双季铵阴离子交换树脂)的二氧化碳吸附量更高。

[0031]

同时,本发明提供的制备方法具有工艺简单、能耗低、经济环保等优点,且成本低,因此在dac技术领域中将有着良好的应用前景和潜力。

附图说明

[0032]

图1为本发明实施例1提供的制备方法制备得到的dmp型高性能二氧化碳吸附剂的ftir表征图谱;

[0033]

图2为树脂对co2的吸附量测试的示意图。

具体实施方式

[0034]

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

本发明提供了一种dmp型高性能二氧化碳吸附剂的制备方法,包括以下步骤:

[0036]

a)将树脂溶胀后,与1,4-二甲基哌嗪混合,在25℃~60℃下搅拌反应 10h~14h,再经过滤和洗涤,得到第一反应产物;

[0037]

b)将步骤a)得到的第一反应产物沥干水分后,先加入四氢呋喃、碘甲烷和氢氧化钠水溶液,再加入四丁基溴化铵,在50℃~60℃下搅拌反应 10h~14h,再经过滤和洗涤,得到第二反应产物;

[0038]

c)将步骤b)得到的第二反应产物过滤后,加入na2co3溶液进行若干次离子交换反

应,再经水洗、过滤后,在40℃~60℃下干燥,得到dmp型高性能二氧化碳吸附剂。

[0039]

本发明首先将树脂溶胀后,与1,4-二甲基哌嗪混合,在25℃~60℃下搅拌反应10h~14h,再经过滤和洗涤,得到第一反应产物。在本发明中,所述树脂优选为氯甲基化的聚苯乙烯树脂,交联度优选为5%~10%,更优选为6%,氯含量优选为3mmol/g~6mmol/g,更优选为3.9mmol/g~4mmol/g。本发明对所述树脂的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

[0040]

在本发明中,所述溶胀的过程所用的溶胀剂优选选自n,n-二甲基甲酰胺、四氢呋喃、苯和甲苯中的一种或多种,更优选为n,n-二甲基甲酰胺(dmf);本发明对所述溶胀剂的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

[0041]

在本发明中,所述溶胀剂的用量优选为每1g树脂用4ml~6ml溶胀剂溶胀,更优选为每1g树脂用5ml溶胀剂溶胀。

[0042]

在本发明中,所述溶胀的时间优选为12h~25h,更优选为24h。

[0043]

在本发明中,所述1,4-二甲基哌嗪(dmp)的结构式如下:

[0044][0045]

本发明对所述1,4-二甲基哌嗪的来源没有特殊限制,采用本领域技术人员熟知的市售商品或自制品均可。

[0046]

在本发明中,所述树脂与1,4-二甲基哌嗪的摩尔比优选为1:(2~4),更优选为1:3。

[0047]

本发明在25℃~60℃下搅拌反应10h~14h,优选在60℃环境中反应12h。

[0048]

本发明对所述过滤的过程没有特殊限制,目的是获得树脂产物。

[0049]

在本发明中,所述洗涤的过程优选具体为:

[0050]

将过滤后的产物依次进行第一次水洗、0.5~1.5mol/l的盐酸水溶液洗涤、第二次水洗至中性、0.5~1.5mol/l的naoh水溶液淋洗至流出液检测无cl-,最后第三次水洗至中性,得到第一反应产物;

[0051]

更优选为:

[0052]

将过滤后的产物依次进行第一次水洗、1mol/l的盐酸水溶液洗涤、第二次水洗至中性、1mol/l的naoh水溶液淋洗至流出液检测无cl-,最后第三次水洗至中性(流出水酚酞不变色),得到第一反应产物。

[0053]

得到所述第一反应产物后,本发明将得到的第一反应产物沥干水分后,先加入四氢呋喃、碘甲烷和氢氧化钠水溶液,再加入四丁基溴化铵,在50℃~60℃下搅拌反应10h~14h,再经过滤和洗涤,得到第二反应产物。

[0054]

本发明对所述四氢呋喃、碘甲烷、氢氧化钠水溶液和四丁基溴化铵的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

[0055]

在本发明中,所述四氢呋喃的用量优选为每1g步骤a)的树脂用 0.5ml~1.5ml四氢呋喃浸没,更优选为每1g步骤a)的树脂用1ml四氢呋喃浸没;所述碘甲烷与步骤a)的树脂的摩尔比优选为(2~4):1,更优选为2:1;所述四氢呋喃与氢氧化钠水溶液的体积比优选为1:(2~5),更优选为1:2.5;所述氢氧化钠水溶液的摩尔浓度优选为0.8mol/l~1.2mol/l,

更优选为1mol/l;所述四丁基溴化铵与步骤a)的树脂的质量比优选为1:(80~120),更优选为1:100。

[0056]

本发明在50℃~60℃下搅拌反应10h~14h,优选在60℃搅拌反应12h。

[0057]

本发明对所述过滤的过程没有特殊限制,目的是获得树脂产物。

[0058]

在本发明中,所述洗涤的过程优选具体为:

[0059]

将过滤后的产物依次进行第一次水洗、0.5~1.5mol/l的盐酸水溶液洗涤、第二次水洗至中性、0.5~1.5mol/l的naoh水溶液淋洗至流出液检测无cl-,最后第三次水洗至中性,得到第二反应产物;

[0060]

更优选为:

[0061]

将过滤后的产物依次进行第一次水洗、1mol/l的盐酸水溶液洗涤、第二次水洗至中性、1mol/l的naoh水溶液淋洗至流出液检测无cl-,最后第三次水洗至中性(流出水酚酞不变色),得到第二反应产物。

[0062]

得到所述第二反应产物后,本发明将得到的第二反应产物过滤后,加入 na2co3溶液进行若干次离子交换反应,再经水洗、过滤后,在40℃~60℃下干燥,得到dmp型高性能二氧化碳吸附剂。

[0063]

本发明对所述过滤的过程没有特殊限制,目的是获得树脂产物。

[0064]

本发明对所述na2co3溶液的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

[0065]

在本发明中,所述若干次离子交换反应的过程优选具体为:

[0066]

将过滤后的第二反应产物,加入0.4mol/l~0.6mol/l的na2co3溶液 80ml~120ml搅拌4h~8h,然后过滤、水洗、再过滤,完成一次离子交换;重复上述离子交换若干次;

[0067]

更优选为:

[0068]

将过滤后的第二反应产物,加入0.5mol/l的na2co3溶液100ml搅拌6h,然后过滤、水洗、再过滤,完成一次离子交换;重复上述离子交换若干次。

[0069]

在本发明中,所述若干次优选为4次~6次,更优选为5次。

[0070]

在本发明中,在40℃~60℃下干燥,优选在40℃下干燥。

[0071]

在本发明中,所述干燥的方式优选为通风条件下干燥,得到dmp型高性能二氧化碳吸附剂。

[0072]

本发明提供的制备方法的反应式如下:

[0073][0074]

本发明提供的制备方法选择1,4-二甲基哌嗪为反应原料,在特定工艺步骤、条件及参数下,实现整体较好的相互作用,从而制备得到dmp型高性能二氧化碳吸附剂;本发明提供的制备方法具有工艺简单、能耗低、经济环保等优点,且成本低,因此在dac技术领域中

将有着良好的应用前景和潜力。

[0075]

本发明还提供了一种dmp型高性能二氧化碳吸附剂,采用上述技术方案所述的制备方法制备而成。

[0076]

本发明提供的dmp型高性能二氧化碳吸附剂的具体结构式如下:

[0077][0078]

该dmp型高性能二氧化碳吸附剂在不影响吸附速率的前提下提高了二氧化碳吸附树脂的吸附性能,即同质量的树脂,本发明提供的dmp型高性能二氧化碳吸附剂(双季铵阴离子交换树脂)的二氧化碳吸附量更高。

[0079]

本发明提供了一种dmp型高性能二氧化碳吸附剂及其制备方法;该制备方法包括以下步骤:a)将树脂溶胀后,与1,4-二甲基哌嗪混合,在25℃~60℃下搅拌反应10h~14h,再经过滤和洗涤,得到第一反应产物;b)将步骤a) 得到的第一反应产物沥干水分后,先加入四氢呋喃、碘甲烷和氢氧化钠水溶液,再加入四丁基溴化铵,在50℃~60℃下搅拌反应10h~14h,再经过滤和洗涤,得到第二反应产物;c)将步骤b)得到的第二反应产物过滤后,加入na2co3溶液进行若干次离子交换反应,再经水洗、过滤后,在40℃~60℃下干燥,得到dmp型高性能二氧化碳吸附剂。与现有技术相比,本发明提供的制备方法选择1,4-二甲基哌嗪为反应原料,在特定工艺步骤、条件及参数下,实现整体较好的相互作用,从而制备得到dmp型高性能二氧化碳吸附剂;该dmp型高性能二氧化碳吸附剂在不影响吸附速率的前提下提高了二氧化碳吸附树脂的吸附性能,即同质量的树脂,本发明提供的dmp型高性能二氧化碳吸附剂 (双季铵阴离子交换树脂)的二氧化碳吸附量更高。

[0080]

同时,本发明提供的制备方法具有工艺简单、能耗低、经济环保等优点,且成本低,因此在dac技术领域中将有着良好的应用前景和潜力。

[0081]

为了进一步说明本发明,下面通过以下实施例进行详细说明。本发明以下实施例所用的原料均为市售。

[0082]

实施例1

[0083]

(1)将20g树脂(氯甲基化的聚苯乙烯树脂,交联度为6%,氯含量为3.95mmol/g),用100ml溶胀剂n,n-二甲基甲酰胺(dmf)溶胀24h后过滤,大量水洗,真空干燥至恒重;然后逐滴加入3倍摩尔量的1,4-二甲基哌嗪 (dmp),在磁力搅拌下进行反应,于60℃环境中反应12h;再过滤,大量水洗,用1mol/l的盐酸水溶液洗涤,大量水洗至中性,1mol/l的naoh水溶液淋洗至流出液检测无cl-,再大量水洗至中性。

[0084]

(2)沥干水分后加入20ml四氢呋喃(thf)和树脂2倍摩尔量的碘甲烷及50ml氢氧化钠水溶液(1mol/l),然后加入0.2g四丁基溴化铵,在磁力搅拌下进行反应,在60℃搅拌反应12h,过滤出树脂,大量水洗,用1mol/l的盐酸水溶液洗涤,大量水洗至中性,1mol/l的naoh

水溶液淋洗至流出液检测无cl-,再大量水洗至中性。

[0085]

(3)过滤,加入0.5mol/l的na2co3溶液100ml搅拌6h进行离子交换后过滤,大量di水冲洗,再过滤,重复离子交换过程5次后,大量di水冲洗过滤,在40℃通风条件下干燥,得到dmp型高性能二氧化碳吸附剂(双季铵二氧化碳吸附树脂)。

[0086]

对本发明实施例1提供的制备方法制备得到的dmp型高性能二氧化碳吸附剂(dmp型双季铵阴离子交换树脂)进行ftir表征,结果参见图1所示。

[0087]

树脂对co2的吸附量测试的示意图参见图2所示,具体测试方法(循环加湿法)如下:

[0088]

将材料置于密闭腔体内,调节系统内的初始co2浓度,打开气泵提高系统内的湿度,样品释放co2,直到系统内的co2浓度不再升高,此时样品完全释放co2,记录数据。最后通过初始与结束时的co2浓度差计算出样品的co2释放量。

[0089]

经测试,本发明实施例1提供的制备方法制备得到的dmp型高性能二氧化碳吸附剂对co2的吸附量为1.73mmol/g。

[0090]

实施例2

[0091]

采用实施例1提供的制备方法,区别在于:步骤(3)中在60℃通风条件下干燥,得到dmp型高性能二氧化碳吸附剂(双季铵二氧化碳吸附树脂)。

[0092]

经检测,本发明实施例2提供的制备方法得到的dmp型高性能二氧化碳吸附剂对co2的吸附量为1.58mmol/g。

[0093]

对比例1

[0094]

采用实施例1提供的制备方法,区别在于:步骤(1)中使用1,1,3,3-四甲基胍作为反应物替换1,4-二甲基哌嗪(dmp),得到二氧化碳吸附剂(双季铵 co2吸附树脂)。

[0095]

经检测,对比例1制备得到的二氧化碳吸附剂对co2的吸附量为 1.31mmol/g。

[0096]

对比例2

[0097]

采用实施例1提供的制备方法,区别在于:步骤(1)中使用三甲胺作为反应物替换1,4-二甲基哌嗪(dmp),并省略步骤(2),得到二氧化碳吸附剂(单季铵co2吸附树脂)。

[0098]

经检测,对比例3制备得到的二氧化碳吸附剂对co2的吸附量为 0.64mmol/g。

[0099]

对比例3

[0100]

采用实施例1提供的制备方法,区别在于:步骤(1)中使用四甲基脲作为反应物替换1,4-二甲基哌嗪(dmp),得到二氧化碳吸附剂(双季铵co2吸附树脂)。

[0101]

经检测,对比例4制备得到的二氧化碳吸附剂对co2的吸附量为 0.08mmol/g,《0.1mmol/g,几乎无吸附能力。

[0102]

对比例4

[0103]

采用实施例1提供的制备方法,区别在于:步骤(3)中在80℃通风条件下干燥,得到二氧化碳吸附剂(双季铵co2吸附树脂)。

[0104]

经检测,对比例5提供的制备方法得到的二氧化碳吸附剂对co2的吸附量为0.87mmol/g;分析原因是最末端季胺基团在温度较高时不稳定。

[0105]

对比例5

[0106]

采用实施例1提供的制备方法,区别在于:步骤(1)中于25℃环境中反应12h,得到二氧化碳吸附剂(双季铵co2吸附树脂)。

[0107]

经检测,对比例6提供的制备方法得到的二氧化碳吸附剂对co2的吸附量为1.35mmol/g。

[0108]

综上,普通树脂或膜的二氧化碳吸附能力为0.55~0.9mmol/g,普通双季铵树脂的二氧化碳吸附能力约1.2~1.4mmol/g(现有的普通双季型阴离子交换树脂的二氧化碳吸附性能不稳定,受环境条件影响较大,约为1.2~1.4mmol/g,与理论吸附量2.1~2.2mmol/g差距较大),在同等质量下,本发明提供的制备方法制备得到的树脂的二氧化碳吸附性能更好,最高可达到1.73mmol/g;与此同时,本发明提供的制备方法制备得到的树脂的基底仍具有多级孔结构,其吸附速率与普通树脂相比几乎一致;因此本技术方案在不影响吸附速率的前提下,提高了树脂的二氧化碳吸附性能。

[0109]

所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1