一种纤维素纳米纤丝凝胶的烘缸加热浓缩装置、方法和应用

1.本发明属于纳米纤维素的浓缩处理技术领域,尤其是一种纤维素纳米纤丝凝胶的烘缸加热浓缩装置、方法和应用。

背景技术:

2.纤维素纳米纤丝(cnf)具有良好的物理机械性能、高亲水性、可再生、易降解、绿色无毒、反应活性高等优点,成为一种极具发展潜力的绿色增强材料,在医学、食品、造纸、石油开采、电子产品等领域有着广泛的应用。cnf直径一般小于100nm、其长度在几微米到几十微米之间,既包含结晶区又包含非结晶区,具有较高的长径比。cnf通常采用生物或化学预处理辅助机械法制得,如高压均质、冷冻粉碎、超声处理等。目前,高压均质是最常用的方法。在高压均质处理制备纤维素纳米纤丝的过程中,为了防止纤维在纳米纤化过程中因其强大的吸水保水能力生成凝胶并堵塞高压均质管道,所配制的纸浆悬浮液浓度不能太高,一般在0.01wt%-1wt%左右,所制得的cnf水凝胶呈现透明果冻状,具有很高的水分(99wt%-99.99wt%)和黏度值,严重影响了cnf的后续储存和使用,并极大增加了运输成本。常规烘箱浓缩干燥不能解决纤维素纳米纤丝凝胶的受热不均匀、浓缩效率低等瓶颈问题,而且纳米纤维的过度浓缩干燥会在氢键作用下产生密实牢固的纤维团聚体,严重影响其再分散性能,并且,由于cnf水凝胶具有优异的保水性,利用常规烘箱等方法干燥并不能有效去除水凝胶水分以提高其浓度,浓缩效率极低,而且常规的干燥方法很可能导致cnf水凝胶局部受热不均而引起cnf成膜甚至碳化,严重影响cnf产品的品质和后续应用,且常规干燥方法也会消耗大量的热量和能量,在“双碳”背景下不利于“碳达峰、碳中和”目标的实现。鉴于此,开发一种操作简单、浓缩时间短、水分蒸发均匀、浓缩效率高、能量消耗低、易于实现工业化生产的cnf凝胶的浓缩方法具有重要的实际意义。

3.通过检索,发现如下两篇与本发明专利申请相关的专利公开文献:

4.1、一种以生物质纳米纤丝化纤维素为模板制备无机氧化物气凝胶的方法(cn103112830a),本发明的目的是要解决现有制备无机氧化物气凝胶的方法存在工艺复杂、成本昂贵及产率低的问题。方法:一、制备生物质纳米纤丝化纤维素水溶液;二、制备生物质纳米纤丝化纤维素无水乙醇溶液;三、混合得到无机/生物质纳米纤丝化纤维素混合溶液;四、制备无机/生物质纳米纤丝化纤维素复合材料分散液;五、置换浓缩得到无机/生物质纳米纤丝化纤维素复合材料/叔丁醇悬浮液;六、干燥处理得到叔丁醇/无机/生物质纳米纤丝化纤维素复合材料;七、经脱模板处理,即得到无机氧化物气凝胶。本发明主要用于制备无机氧化物气凝胶。

5.2、一种提高纳米纤丝纤维素热性能的方法(cn107216396a),该方法通过1)纳米纤丝纤维素甲苯悬浮液的制备、2)乙酸酐反应体系的制备、3)乙酰化纳米纤丝纤维素的制备和4)对纳米纤丝纤维素进行乙酰化改性处理四个步骤完成提高纳米纤丝纤维素热性能的方法。本发明使得纳米纤丝纤维素的热性能显著提高,极大地拓宽其研究与应用范围。

6.通过对比,本发明专利申请与上述专利公开文献存在本质的不同。

技术实现要素:

7.本发明的目的在于克服现有技术上存在的问题,提供一种纤维素纳米纤丝凝胶的烘缸加热浓缩法。

8.本发明解决技术问题所采用的技术方案是:

9.一种纤维素纳米纤丝凝胶的烘缸加热浓缩装置,所述装置包括低浓度cnf凝胶储存槽、烘缸、电机、第一刮刀、第二刮刀,所述低浓度cnf凝胶储存槽沿水平方向设置,该储存槽内能够盛放待浓缩的低浓度cnf凝胶;

10.所述烘缸设置于低浓度cnf凝胶储存槽底部的上方,且该烘缸的下部设置于低浓度cnf凝胶储存槽内,设置于低浓度cnf凝胶储存槽内的烘缸的外表面能够与低浓度cnf凝胶相接触设置,且低浓度cnf凝胶能够吸附在烘缸的外表面上,该烘缸能够对吸附在其外表面上的cnf涂膜进行浓缩操作;所述烘缸与电机相连接设置,该电机能够带动该烘缸沿圆周方向旋转;

11.所述第一刮刀、第二刮刀分别设置于烘缸的水平两侧,第一刮刀靠近烘缸的外表面间隔设置,且第一刮刀能够调节cnf涂膜的厚度,第二刮刀与烘缸的外表面接触设置,且第二刮刀能够将烘缸外表面且经过浓缩处理的cnf涂膜刮下。

12.进一步地,所述低浓度cnf凝胶能够均匀吸附在烘缸的外表面上。

13.进一步地,所述烘缸内设置有水蒸气,该水蒸气能够控制烘缸外表面的温度。

14.进一步地,所述装置还包括成品浓缩cnf凝胶储存槽,该成品浓缩cnf凝胶储存槽设置在第二刮刀的下方,该成品浓缩cnf凝胶储存槽能够用来收集第二刮刀刮下的cnf涂膜。

15.如上所述的装置在纤维素纳米纤丝凝胶浓缩方面中的应用。

16.利用如上所述的装置的纤维素纳米纤丝凝胶的烘缸加热浓缩法,包括如下步骤:

17.步骤1:将cnf凝胶加入到低浓度cnf凝胶储存槽内,通过转动着的烘缸带动cnf凝胶流送;

18.步骤2:通过调节烘缸内的水蒸气压力改变烘缸外表面温度;通过调节烘缸转速来调节cnf涂膜在烘缸上的加热时间;通过调节第一刮刀与烘缸外表面间的距离来调节cnf涂膜的厚度;

19.步骤3:将步骤2浓缩好的cnf涂膜通过第二刮刀刮取、收集。

20.进一步地,所述步骤1中浓缩前的cnf凝胶的浓度为0.1wt%-2wt%,所述步骤3中浓缩后cnf凝胶的浓度为1.2wt%-100wt%。

21.进一步地,所述步骤2中第一刮刀到烘缸外表面的距离为0.2-0.6cm,所述烘缸的运行速度为0.01-0.5r/min。

22.进一步地,所述步骤2中烘缸内的水蒸气的压强为0.2-1.5mpa。

23.如上所述的方法在纤维素纳米纤丝凝胶浓缩方面中的应用。

24.本发明取得的有益效果是:

25.1、本发明纤维素纳米纤丝凝胶的烘缸加热方法具有操作简单、浓缩时间短、水分蒸发均匀、浓缩效率高、能量消耗低的优势,同时,易于实现工业化生产。本发明装置及方法能够克服传统浓缩干燥方法受热不均匀、浓缩效率低、易产生纳米纤维的团聚和碳化等瓶颈问题。

26.2、本发明的一种cnf凝胶的浓缩方法操作简单,浓缩时间短,根据转速0.1-0.5r/min可推算,其浓缩时间在1min-10min,过程可控,能量消耗低(本发明利用烘缸表面与纤维素纳米纤丝凝胶之间的吸附力(氢键力、范德华力等),在烘缸转动并将其烘缸表面与低浓纤维素纳米纤丝凝胶均匀接触时,低浓纤维素纳米纤丝凝胶会均匀黏附在烘缸表面,并且在第一刮刀的作用下,凝胶表面被进一步刮平,以进一步控制被干燥凝胶层的厚度。故:烘缸表面的热量传导至纤维素纳米纤丝凝胶层的效率比较高,干燥效率也较高,凝胶层受热均匀,水分蒸发效率高,凝胶层厚度可控,通过调整烘缸转速、烘缸内蒸气压力和凝胶层厚度等参数,对浓缩后凝胶的浓度可精确控制。),浓缩效率高,易于实现大规模生产。特别适合cnf等高黏度、高含水量的流体的浓缩过程。

27.3、本发明浓缩方法实现了cnf凝胶的高浓度化,经过烘缸浓缩处理后可大大提高cnf凝胶的浓度,便于储存与运输,降低储存和运输成本。

附图说明

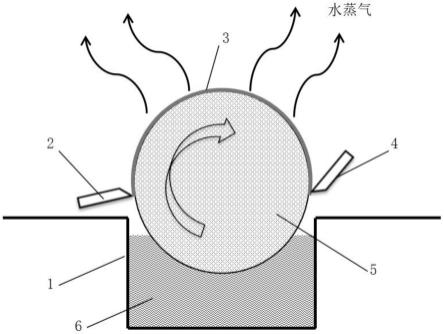

28.图1为本发明装置的结构连接示意图及cnf凝胶的烘缸加热浓缩过程图。

具体实施方式

29.为更好理解本发明,下面结合实施例对本发明做进一步地详细说明,但是本发明要求保护的范围并不局限于实施例所表示的范围。

30.本发明中所使用的原料,如无特殊说明,均为常规市售产品,本发明中所使用的方法,如无特殊说明,均为本领域常规方法,本发明所使用的各物质质量均为常规使用质量。

31.一种纤维素纳米纤丝凝胶的烘缸加热浓缩装置,如图1所示,所述装置包括低浓度cnf凝胶储存槽1、烘缸5、电机(图中未示出)、第一刮刀2、第二刮刀4,所述低浓度cnf凝胶储存槽沿水平方向设置,该储存槽内能够盛放待浓缩的低浓度cnf凝胶6;

32.所述烘缸设置于低浓度cnf凝胶储存槽底部的上方,且该烘缸的下部设置于低浓度cnf凝胶储存槽内,设置于低浓度cnf凝胶储存槽内的烘缸的外表面能够与低浓度cnf凝胶相接触设置,且低浓度cnf凝胶能够吸附在烘缸的外表面上,该烘缸能够对吸附在其外表面上的cnf涂膜3进行浓缩操作;所述烘缸与电机相连接设置,该电机能够带动该烘缸沿圆周方向旋转;

33.所述第一刮刀、第二刮刀分别设置于烘缸的水平两侧,第一刮刀靠近烘缸的外表面间隔设置,且第一刮刀能够调节cnf涂膜的厚度,第二刮刀与烘缸的外表面接触设置,且第二刮刀能够将烘缸外表面且经过浓缩处理的cnf涂膜刮下。

34.在本实施例中,所述低浓度cnf凝胶能够均匀吸附在烘缸的外表面上。

35.在本实施例中,所述烘缸内设置有水蒸气,调整水蒸气压力能够控制烘缸外表面的温度。

36.在本实施例中,所述装置还包括成品浓缩cnf凝胶储存槽(图中未示出),该成品浓缩cnf凝胶储存槽设置在第二刮刀的下方,该成品浓缩cnf凝胶储存槽能够用来收集第二刮刀刮下的cnf涂膜。

37.如上所述的装置在纤维素纳米纤丝凝胶浓缩方面中的应用。

38.利用如上所述的装置的纤维素纳米纤丝凝胶的烘缸加热浓缩法,包括如下步骤:

39.步骤1:将cnf凝胶加入到低浓度cnf凝胶储存槽内,通过转动着的烘缸带动cnf凝胶流送;

40.步骤2:通过调节烘缸内的水蒸气压力改变烘缸外表面温度;通过调节烘缸转速来调节cnf涂膜在烘缸上的加热时间;通过调节第一刮刀与烘缸外表面间的距离来调节cnf涂膜的厚度;

41.步骤3:将步骤2浓缩好的cnf涂膜通过第二刮刀刮取、收集。

42.较优地,所述步骤1中浓缩前的cnf凝胶的浓度为0.1wt%-2wt%,所述步骤3中浓缩后cnf凝胶的浓度为1.2wt%-100wt%。

43.较优地,所述步骤2中第一刮刀(4)到烘缸外表面的距离为0.2-0.6cm,所述烘缸的运行速度为0.1-0.5r/min

44.较优地,所述步骤2中烘缸内的水蒸气的压强为0.2-1.5mpa。

45.本发明烘缸加热浓缩装置的一种工作原理可以为:

46.步骤1:将一定浓度的低浓度cnf凝胶加入到设备下方的cnf储存槽内,储存槽上方安装具有一定水蒸气压力的烘缸,通过电机转动带动烘缸转动,通过烘缸表面与cnf凝胶接触并均匀吸附一层cnf凝胶,涂敷在烘缸表面的cnf凝胶随着烘缸转动而移动,同时烘缸表面的热量会均匀传递到cnf凝胶层,以促进cnf凝胶层水分的蒸发,提高cnf凝胶的浓度。

47.步骤2:通过调节烘缸内部水蒸气压力来改变烘缸表面温度;通过调节烘缸转速来调节cnf凝胶涂层在烘缸表面上的加热蒸发浓缩时间;通过调节第一刮刀2与烘缸表面间的距离来调节涂敷在烘缸表面cnf凝胶涂层的厚度。

48.步骤3:将步骤2浓缩后的cnf凝胶涂层通过第二刮刀4收集,例如收集到设备右边的成品浓缩cnf凝胶储存槽内。

49.所述浓缩前的cnf凝胶浓度为0.1wt%-2wt%。可通过调整烘缸内部蒸气压力(0.2-1.5mpa)、烘缸转动速度(0.01-0.5r/min)和cnf凝胶在烘缸表面的涂层厚度(0.2-0.6cm)来调节cnf凝胶的浓缩效率和最后成品cnf凝胶的浓度(1.2wt%-100wt%)。

50.实施例1

51.利用如上所述的装置的纤维素纳米纤丝凝胶的烘缸加热浓缩法,包括如下步骤:

52.步骤1:将cnf凝胶(初始cnf凝胶浓度为1wt%)加入到低浓度cnf凝胶储存槽内,通过转动着的烘缸带动cnf凝胶流送;

53.步骤2:通过调节烘缸内的水蒸气压力改变烘缸外表面温度;通过调节烘缸转速来调节cnf涂膜在烘缸上的加热时间;通过调节第一刮刀与烘缸外表面间的距离来调节cnf涂膜的厚度;

54.步骤3:将步骤2浓缩好的cnf涂膜通过第二刮刀刮取、收集;

55.其中,第一刮刀到烘缸表面的距离为0.5cm。

56.烘缸运行速度为0.2r/min。

57.烘缸内部水蒸气压强为0.4mpa。

58.将cnf凝胶加入到设备下方的cnf储存槽内,通过转动的烘缸带动其流送,经过烘缸干燥浓缩,收集好的浓缩后的cnf浓度为1.7wt%。

59.实施例2

60.利用如上所述的装置的纤维素纳米纤丝凝胶的烘缸加热浓缩法,包括如下步骤:

61.步骤1:将cnf凝胶(初始cnf凝胶浓度为1wt%)加入到低浓度cnf凝胶储存槽内,通过转动着的烘缸带动cnf凝胶流送;

62.步骤2:通过调节烘缸内的水蒸气压力改变烘缸外表面温度;通过调节烘缸转速来调节cnf涂膜在烘缸上的加热时间;通过调节第一刮刀与烘缸外表面间的距离来调节cnf涂膜的厚度;

63.步骤3:将步骤2浓缩好的cnf涂膜通过第二刮刀刮取、收集;

64.其中,第一刮刀到烘缸表面的距离为0.5cm。

65.烘缸运行速度为0.1r/min。

66.烘缸内部水蒸气压强为0.6mpa。

67.将cnf凝胶加入到设备下方的cnf储存槽内,通过转动的烘缸带动其流送,经过烘缸干燥浓缩,收集好的浓缩后的cnf浓度为3wt%。

68.实施例3

69.利用如上所述的装置的纤维素纳米纤丝凝胶的烘缸加热浓缩法,包括如下步骤:

70.步骤1:将cnf凝胶(初始cnf凝胶浓度为1.8wt%)加入到低浓度cnf凝胶储存槽内,通过转动着的烘缸带动cnf凝胶流送;

71.步骤2:通过调节烘缸内的水蒸气压力改变烘缸外表面温度;通过调节烘缸转速来调节cnf涂膜在烘缸上的加热时间;通过调节第一刮刀与烘缸外表面间的距离来调节cnf涂膜的厚度;

72.步骤3:将步骤2浓缩好的cnf涂膜通过第二刮刀刮取、收集;

73.其中,第一刮刀到烘缸表面的距离为0.3cm。

74.烘缸运行速度为0.05r/min。

75.烘缸内部水蒸气压强为1mpa。

76.将cnf凝胶加入到设备下方的cnf储存槽内,通过转动的烘缸带动其流送,经过烘缸干燥浓缩,收集好的浓缩后的cnf浓度为50wt%。

77.实施例4

78.利用如上所述的装置的纤维素纳米纤丝凝胶的烘缸加热浓缩法,包括如下步骤:

79.步骤1:将cnf凝胶(初始cnf凝胶浓度为1.2wt%)加入到低浓度cnf凝胶储存槽内,通过转动着的烘缸带动cnf凝胶流送;

80.步骤2:通过调节烘缸内的水蒸气压力改变烘缸外表面温度;通过调节烘缸转速来调节cnf涂膜在烘缸上的加热时间;通过调节第一刮刀与烘缸外表面间的距离来调节cnf涂膜的厚度;

81.步骤3:将步骤2浓缩好的cnf涂膜通过第二刮刀刮取、收集;

82.其中,第一刮刀到烘缸表面的距离为0.35cm。

83.烘缸运行速度为0.2r/min。

84.烘缸内部蒸气压为0.8mpa。

85.将cnf凝胶加入到设备下方的cnf储存槽内,通过转动的烘缸带动其流送,经过烘缸干燥浓缩,收集好的浓缩后的cnf浓度为31%。

86.实施例5

87.利用如上所述的装置的纤维素纳米纤丝凝胶的烘缸加热浓缩法,包括如下步骤:

88.步骤1:将cnf凝胶(初始cnf凝胶浓度为1wt%)加入到低浓度cnf凝胶储存槽内,通过转动着的烘缸带动cnf凝胶流送;

89.步骤2:通过调节烘缸内的水蒸气压力改变烘缸外表面温度;通过调节烘缸转速来调节cnf涂膜在烘缸上的加热时间;通过调节第一刮刀与烘缸外表面间的距离来调节cnf涂膜的厚度;

90.步骤3:将步骤2浓缩好的cnf涂膜通过第二刮刀刮取、收集;

91.其中,第一刮刀到烘缸表面的距离为0.5cm。

92.烘缸运行速度为0.3r/min。

93.烘缸内部蒸气压为0.5mpa。

94.将cnf凝胶加入到设备下方的cnf储存槽内,通过转动的烘缸带动其流送,经过烘缸干燥浓缩,收集好的浓缩后的cnf浓度为1.9wt%。

95.实施例6

96.利用如上所述的装置的纤维素纳米纤丝凝胶的烘缸加热浓缩法,包括如下步骤:

97.步骤1:将cnf凝胶(初始cnf凝胶浓度为1wt%)加入到低浓度cnf凝胶储存槽内,通过转动着的烘缸带动cnf凝胶流送;

98.步骤2:通过调节烘缸内的水蒸气压力改变烘缸外表面温度;通过调节烘缸转速来调节cnf涂膜在烘缸上的加热时间;通过调节第一刮刀与烘缸外表面间的距离来调节cnf涂膜的厚度;

99.步骤3:将步骤2浓缩好的cnf涂膜通过第二刮刀刮取、收集;

100.其中,第一刮刀到烘缸表面的距离为0.4cm。

101.烘缸运行速度为0.2r/min。

102.烘缸内部蒸气压为0.4mpa。

103.将cnf凝胶加入到设备下方的cnf储存槽内,通过转动的烘缸带动其流送,经过烘缸干燥浓缩,收集好的浓缩后的cnf浓度为2.3wt%。

104.实施例7

105.利用如上所述的装置的纤维素纳米纤丝凝胶的烘缸加热浓缩法,包括如下步骤:

106.步骤1:将cnf凝胶(初始cnf凝胶浓度为1.5wt%)加入到低浓度cnf凝胶储存槽内,通过转动着的烘缸带动cnf凝胶流送;

107.步骤2:通过调节烘缸内的水蒸气压力改变烘缸外表面温度;通过调节烘缸转速来调节cnf涂膜在烘缸上的加热时间;通过调节第一刮刀与烘缸外表面间的距离来调节cnf涂膜的厚度;

108.步骤3:将步骤2浓缩好的cnf涂膜通过第二刮刀刮取、收集;

109.其中,第一刮刀到烘缸表面的距离为0.35cm。

110.烘缸运行速度为0.1r/min。

111.烘缸内部蒸气压为0.5mpa。

112.将cnf凝胶加入到设备下方的cnf储存槽内,通过转动的烘缸带动其流送,经过烘缸干燥浓缩,收集好的浓缩后的cnf浓度为18wt%。

113.本发明的相关检测如下:

114.1、与现有技术中的干燥设备相比,本发明装置及方法的优势是操作方便、参数控

制简单、干燥效率较高、克服传统烘箱干燥的干燥不均匀、局部受热过高时会发生纤维结块絮聚、甚至发生纤维碳化等现象,严重影响产品的质量、再分散性能等。

115.2、本发明方法中第一刮刀到烘缸表面的距离、烘缸运行速度、烘缸内部蒸气压之间具有协同作用的相关检测

116.较优的方案为:第一刮刀到烘缸表面的距离(0.2-0.6cm)、烘缸运行速度0.01-0.5r/min、烘缸内水蒸气压力为0.2-1.5mpa。

117.表1本发明实施例1至7及对比例的条件及结果表

118.119.[0120][0121]

其中,表1中对比例1、2的相关检测方法、参数等除了表1中记载的不同之外,其余均同实施例1;表1中对比例3的相关检测方法、参数等除了表1中记载的不同之外,其余均同实施例3;表1中对比例4的相关检测方法、参数等除了表1中记载的不同之外,其余均同实施例7。

[0122]

从表1可以看出,由实施例1和实施例2结果对比可知,浓缩前cnf浓度相同(1wt%),第一刮刀到烘缸表面距离均为0.5cm,由于实施例2中烘缸运行速度为0.1r/min,低于实施例1中的烘缸运行速度0.2r/min,说明相同时间中,实施例2中转动的速度更慢,经高温蒸发水分的时间更长,另外烘缸内部水蒸气实施例2中为0.6mpa,高于实施例1的0.4mpa,说明在单位时间内所蒸发的水分含量更多。综上所述,实施例2中所得到浓缩后的cnf凝胶的浓度为3wt%,高于实施例中的浓缩后的cnf浓度1.7wt%。故,增强烘缸运行速度和烘缸内部水蒸气压力这两种因素,可导致浓缩后cnf凝胶的固含增加1.3wt%。

[0123]

另外,对比实施例6和实施例1的结果,两个实施例具有相同的浓缩前cnf浓度(1wt%),相同的烘缸运行速度(0.2r/min),相同的烘缸内部水蒸气压力(0.4mpa),唯一不同的因素为第一刮刀到烘缸表面的距离,实施例1为0.5cm,实施例6为0.4cm,说明实施例6中的cnf凝胶涂层更薄,水分蒸发速率更大,所得到的浓缩后cnf浓度,实施例6为2.3wt%,高于实施例1结果1.7wt%,差值为0.6wt%。故,综合上述两组对比,可得结论:两种因素叠加的结果(即增强烘缸运行速度和烘缸内部水蒸气压力)可以提高cnf凝胶浓度差值1.3wt%,要高于单一因素(第一刮刀到烘缸表面的距离)所导致的cnf凝胶浓度的差值0.6wt%,这说明单独使用某个条件或替换成具有类似功能的其它条件时,两个因素可以发

挥协同叠加效果,双因素叠加可以产生比单一因素更好的蒸发浓缩效果。

[0124]

对比表1中的实施例和对比例可知,对比例中的实验参数超过了本发明所保护的参数范围,当第一刮刀2到烘缸表面的距离过小,则cnf膜厚度较小,cnf膜很容易失水,发生纤维絮聚凝结、碳化现象,不利于cnf的再分散。如果距离过大时,cnf膜较大,不容易脱水浓缩,影响浓缩效果。当烘缸运行速度过低,则蒸发时间过长,则cnf膜失水过多,导致cnf膜内水分蒸发不均匀,纤维絮聚、凝结,发生局部碳化现象,当烘缸运行速度过高,则蒸发时间过短,cnf膜脱水量小,浓缩效果差。当烘缸内水蒸气压过小,则烘缸表面温度过低,cnf膜脱水量小,蒸发浓缩效果差,达不到浓缩目的;当烘缸内水蒸气压过大,这温度过高,cnf膜局部受热导致纤维快速脱水发生絮聚、凝结、碳化现象,影响cnf分散效果。所以,实施例中的条件的符合本发明所保护的参数范围,相关检测结果符合所预期的浓缩效果,同时,当对比例条件超过本发明所保护的范围时,所得到的浓缩结果不能达到所预期的浓缩效果。这些对比例的检测结果能够显著低于对应实施例的检测结果。

[0125]

通过表1可以看出,本发明中当同时使用较优的方案即第一刮刀到烘缸表面的距离(0.2-0.6cm)、烘缸运行速度0.01-0.5r/min、烘缸内水蒸气压力为0.2-1.5mpa协同浓缩处理时,所得浓缩处理产品的质量、再分散性能明显要高于单一处理,或者两因素同时处理时的效果。由此可见,本发明中较优的方案即第一刮刀到烘缸表面的距离(0.2-0.6cm)、烘缸运行速度0.01-0.5r/min、烘缸内水蒸气压力为0.2-1.5mpa之间具有协同作用。

[0126]

综上,调整第一刮刀到烘缸表面的距离、烘缸运行速度烘缸内部水蒸气压力这三个因素可以有效改善cnf凝胶的蒸发浓缩效率和最终的cnf凝胶的浓度。而且,改变双因素可以产生叠加协同效应,比单一因素产生更好的蒸发浓缩效果。

[0127]

尽管为说明目的公开了本发明的实施例,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本发明的范围不局限于实施例所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1