一种管式陶瓷膜材料及其制备方法与应用

1.本发明涉及一种陶瓷材料,特别涉及一种管式陶瓷膜材料及其制备方法与应用。

背景技术:

2.膜分离技术由于其高效、节能、过程简单、容易操作和控制而被广泛应用于水体中有机污染物的去除和降解。膜材料按照性质可以分为无机膜、有机膜和金属膜。其中,无机膜优点突出,特别是陶瓷膜具有化学稳定性好、容易清洁、耐高温和腐蚀、孔径大小可控制、陈本低廉、应用范围广泛等优点,在废水处理中有很大的应用潜力。通过依据陶瓷膜的生产方式所具有的特点以及其所具有的结构,可以将陶瓷膜分为平板陶瓷膜和管式陶瓷膜。在管式陶瓷膜中,其管壁周围分布非常多的微孔,当有原料液在管中通过的时候,就会因为受到重力作用,使得原料液就会在膜管的外侧或者内侧进行流动,而在流动的过程当中,一些分子构成较小的物质就会穿过膜,而分子结构较大的物质就会被留下来,这样就能够实现对原料液的分离、纯化以及浓缩的目的。但单独的陶瓷膜过滤对污染物的去除效果有限,因此目前的研究常将其与光催化过程连用提高对污染物的降解能力。

3.tio2基催化剂是光催化中使用最多的光催化剂,因为它具有更大的比表面积、发达有序的孔道结构、较强的催化活性、相对较长的电子-空穴对寿命、广泛的ph耐受能力、低毒性。然而,由于其带隙较窄,在可见光照射下活性较低。所以在紫外线范围内显示出较低的太阳能利用效率。

技术实现要素:

4.发明目的:本发的第一目的为提供一种在可见光下催化效率高的管式陶瓷膜材料;本发明的第二目的为提供该材料的制备方法;本发明的第三目的为提供该材料在催化降解有机物中的应用。

5.技术方案:本发明所述的管式陶瓷膜材料,在管式陶瓷膜上负载tio2和g-c3n4组成的催化剂,tio2附着在g-c3n4片层表面,形成异质结。

6.所述管式陶瓷膜为载体,tio2和g-c3n4组成的催化剂吸附在陶瓷膜上,管式陶瓷膜的主要成分为氧化铝。

7.优选的,所述g-c3n4占催化剂总量的0.60~5.76wt%。

8.本发明所述管式陶瓷膜材料的制备方法,包括以下步骤:

9.(1)将钛酸四丁酯溶于溶剂制备成凝胶状液体,然后加入g-c3n4,搅拌均匀;

10.(2)将管式陶瓷膜浸渍在步骤(2)液体中,陈化,干燥,定型,煅烧到在管式陶瓷膜表面呈现白色粉末,得到管式陶瓷膜光催化材料。

11.所述步骤(2)中管式陶瓷膜浸渍在凝胶状溶液中陈化后干燥为一个循环,可多次循环,在管式陶瓷膜上负载更多的凝胶状物质。

12.优选的,所述煅烧温度为500~550℃。所述煅烧过程,随着温度的升高,钛酸四丁酯生成二氧化钛,二氧化钛的组织形式逐步由锐钛矿型转变为金红石型,这一过程由于管

式陶瓷膜载体具有较强的吸附性能,从而提供了大量的附加表面能,使得核的临界半径减小,易于稳定的二氧化钛晶核生成。

13.优选的,所述陈化时间为5~12小时。陈化过程凝胶状液体吸收到管式陶瓷膜的孔隙中。

14.所述定型温度为120~150℃,定型过程可以使得负载在管式陶瓷膜表面的材料在适当的张力下保持均匀的尺寸。

15.优选的,步骤(1)中将将钛酸四丁酯溶于溶剂制备成凝胶状液体的方法为:将钛酸四丁酯溶于乙醇,然后缓慢加入醋酸水溶液,形成凝胶状液体。

16.其中所述g-c3n4的合成方法为:

17.将12g尿素和6g硫脲加入到200ml乙醇中,在80℃下连续搅拌1h,通过乙醇蒸发重结晶。将得到的粉末以5℃/min的速度加热,并在带空气盖的氧化铝坩埚中保持 400℃加热2h,得到淡黄色粉末,即为g-c3n4。

18.本发明所述的管式陶瓷膜材料在降解有机物中的应用,所述有机物为盐酸四环素。

19.发明机理:g-c3n4是一种的重要的多功能n型窄禁带(2.7ev)半导体,独特的电子能带结构使其表现优异的可见光光催化性能,具有价廉无毒、催化活性高、氧化能力强、化学稳定性好等优点,但是局限性在于较小的比表面积。而tio2的优点在于具备更大的比表面积和发达有序的孔道结构,可增加其与污染物的反应位点可以缩短空穴和电子扩散到表面的时间,从而提高其光催化性能,但是局限性在于只能吸收紫外光,对于太阳能的利用率不高。

20.本发明将二者复合形成的g-c3n4/tio2催化剂,是典型的z型异质结,如图9所示, g-c3n4和tio2在光照下在其内部分别形成光生电子(e-)和空穴(h

+

),根据价带(vb) 和导带(cb)在g-c3n4和tio2中的相对位置,e-会从g-c3n4转移到tio2。在界面处, g-c3n4界面由于失去e-而呈现正电荷,而tio2界面由于获得e-而呈现负电荷,在界面处形成内部电场(ief)。在全光谱照射下,由于ief的作用,tio

2 cb上的e-被加速到g-c3n4的vb,然后与h

+

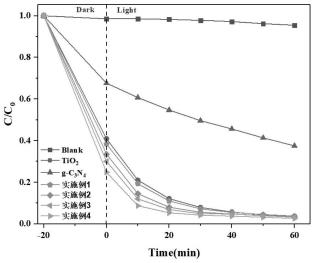

复合。同时,tio

2 vb低于h2o/

·

oh位置,vb上积累的h

+

与h2o发生氧化反应生成

·

oh,而g-c3n4的cb中的保留e-与o2反应生成

·o2-,有机物作为电子受体而被降解。z型异质结的tio2的cb中相对无用的e-和g-c3n4的vb中的h

+

,但保留g-c3n4的cb中的有用e-和tio2的vb中的h

+

,h

+

、

·

oh、

·o2-都为降解有机物做出了贡献。

21.有益效果:与现有技术相比,本发明具有如下显著优点:(1)该管式陶瓷膜上负载的催化材料中g-c3n4和tio2复合,协同作用可以显著增大g-c3n4的比表面积,拓展tio2的光激发范围,从而提高了在可见光下的光催化性能;(2)管式陶瓷膜上负载催化剂过程简单,负载效果好;(3)该管式陶瓷膜材料应用于有机物降解,降解效果好,对四环素的降解效率最高为为97.08%。

附图说明

22.图1为实施例1~4制备和对比例1~2制备的材料的xrd;

23.图2为对比例2合成的g-c3n4的sem图;

24.图3为对比例1合成的tio2的sem图;

25.图4为实施例4制备的管式陶瓷膜材料的低倍镜下的电镜图;

26.图5为实施例4制备的管式陶瓷膜材料的高倍镜下的电镜图;

27.图6为实施例4制备的管式陶瓷膜材料的eds-mapping扫描图;

28.图7为实施例1~4制备的管式陶瓷膜材料、tio2和g-c3n4催化降解盐酸四环素结果图;

29.图8为实施例4制备的管式陶瓷膜材料在不同ph条件下催化降解盐酸四环素结果图;

30.图9为本发明管式陶瓷膜材料的异质结机理图。

具体实施方式

31.下面结合实施例对本发明的技术方案作进一步说明。

32.实施例1

33.本发明的陶瓷膜材料,在管式陶瓷膜上负载tio2和g-c3n4组成的催化剂,g-c3n4占催化剂总量的0.60wt%,其制备方法包括如下步骤:

34.(1)g-c3n4的制备

35.将12g尿素和6g硫脲加入到200ml乙醇中,在80℃下连续搅拌1h,通过乙醇蒸发重结晶。将得到的粉末以5℃/min的速度加热,并在带空气盖的氧化铝坩埚中保持 400℃加热2h,得到淡黄色粉末,即为g-c3n4;

36.(2)将10ml钛酸四丁酯(密度0.996g/ml)溶于50ml无水乙醇中形成溶液a;将1ml冰醋酸加入100ml水中形成溶液b;将溶液a缓慢滴加到溶液b中,同时剧烈搅拌,待滴加完毕后继续常温下搅拌2h,形成均匀凝胶状溶液,然后加入13.6mg g-c3n4,搅拌均匀;

37.(3)将直径25.4mm,长度20cm的氧化铝管式陶瓷膜浸渍在步骤(2)液体中,放置陈化5小时,取出60℃烘干,重复浸渍3次;然后120℃烘烤1小时定型,最后在马弗炉内,以5℃/min升温至500℃,保温热处理2h,然后用去离子水反复洗涤煅烧完的管式陶瓷膜,烘干后得到管式陶瓷膜材料,管式陶瓷膜上负载30.2mg催化剂。

38.实施例2

39.本发明的陶瓷膜材料,管式陶瓷膜上负载tio2和g-c3n4组成的催化剂,g-c3n4占催化剂总量的1.97wt%,其制备方法包括如下步骤:

40.(1)g-c3n4的制备同实施例1;

41.(2)将10ml钛酸四丁酯(密度0.996g/ml)溶于50ml无水乙醇中形成溶液a;将1ml冰醋酸加入100ml水中形成溶液b;将溶液a缓慢滴加到溶液b中,同时剧烈搅拌,待滴加完毕后继续常温下搅拌2h,形成均匀凝胶状溶液,然后加入45.5mg g-c3n4,搅拌均匀;

42.(3)将直径25.4mm,长度20cm的氧化铝管式陶瓷膜浸渍在步骤(2)液体中,放置陈化5小时,取出70℃烘干,重复浸渍3次;然后130℃烘烤1小时定型,最后在马弗炉内,以5℃/min升温至500℃,保温热处理4h,然后用去离子水反复洗涤煅烧完的管式陶瓷膜,烘干后得到管式陶瓷膜材料,管式陶瓷膜上负载30.4mg催化剂。

43.实施例3

44.本发明的陶瓷膜材料,管式陶瓷膜上负载tio2和g-c3n4组成的复合催化剂,g-c3n4占催化剂总量的3.65wt%,其制备方法包括如下步骤:

45.(1)g-c3n4的制备同实施例1;

46.(2)将10ml钛酸四丁酯(密度0.996g/ml)溶于50ml无水乙醇中形成溶液a;将1ml冰醋酸加入100ml水中形成溶液b;将溶液a缓慢滴加到溶液b中,同时剧烈搅拌,待滴加完毕后继续常温下搅拌2h,形成均匀凝胶状溶液,然后加入85.9mg g-c3n4,搅拌均匀;

47.(3)将直径25.4mm,长度20cm氧化铝管式陶瓷膜浸渍在步骤(2)液体中,放置陈化5小时,取出80℃烘干,重复浸渍3次;然后150℃烘烤1小时定型,最后在马弗炉内,以5℃/min升温至550℃,保温热处理2h,然后用去离子水反复洗涤煅烧完的管式陶瓷膜,烘干后得到管式陶瓷膜材料,管式陶瓷膜上负载30.5mg催化剂。

48.实施例4

49.本发明的陶瓷膜材料,管式陶瓷膜上负载tio2和g-c3n4组成的复合催化剂,g-c3n4占催化剂总量的5.76wt%,其制备方法包括如下步骤:

50.(1)g-c3n4的制备同实施例1;

51.(2)将10ml钛酸四丁酯(密度0.996g/ml)溶于50ml无水乙醇中形成溶液a;将1ml冰醋酸加入100ml水中形成溶液b;将溶液a缓慢滴加到溶液b中,同时剧烈搅拌,待滴加完毕后继续常温下搅拌2h,形成均匀凝胶状溶液,然后加入138.7mg g-c3n4,搅拌均匀;

52.(3)将直径25.4mm,长度20cm氧化铝管式陶瓷膜浸渍在步骤(2)液体中,放置陈化5小时,取出80℃烘干,重复浸渍3次;然后150℃烘烤1小时定型,最后在马弗炉内,以5℃/min升温至550℃,保温热处理2h,然后用去离子水反复洗涤煅烧完的管式陶瓷膜,烘干后得到管式陶瓷膜材料,管式陶瓷膜上负载30.3mg催化剂。

53.对比例1

54.取2ml冰醋酸和60ml无水乙醇,搅拌30min,然后加入2ml去离子水和7ml钛酸四异丙酯,室温下继续搅拌30min。在不锈钢高压釜中,150℃高温水热20h,水热处理后冷却溶液。然后离心水洗3次。最后将化合物在80℃下干燥,450℃下煅烧4h,所得即为tio2。

55.对比例2

56.将12g尿素和6g硫脲加入到200ml乙醇中,在80℃下连续搅拌1h,通过乙醇蒸发重结晶。将得到的粉末以5℃/min的速度加热,并在带空气盖的氧化铝坩埚中保持 400℃加热2h,得到淡黄色粉末,即为g-c3n4。

57.结构表征

58.对实施例1~4制备和对比例1~2制备的材料采用xrd进行分析,结果如图1所示。从图中可得,g-c3n4在2θ=13.1

°

,27.3

°

有两个特征峰,其中在27

°

左右出现的最强峰同共轭芳香烃的叠加有一定关联,而在13

°

左右出现的最高峰是因为前驱体单元的有序排列引发的。实施例1~4材料中随着g-c3n4的含量增加,在27.5

°

出现的与g-c3n4相一致的特征峰也不断增强。而tio2为典型的锐钛矿型,通过对比tio2的xrd图谱与实施例 1~4材料的相应位置,从中可以发现,锐钛矿tio2的特征峰的所在位置、特征峰的强度以及特征峰的宽度的变化都不太明显,这也说明了煅烧过后管式陶瓷膜材料中锐钛矿型的tio2的晶粒结构得到了相应地保留。

59.图2为g-c3n4的sem图,由图可得,g-c3n4呈现片状结构,分布有较多的孔隙,便于与tio2纳米颗粒复合。

60.图3为tio2的sem图,由图可得,tio2纳米颗粒的均匀的分散。

61.图4为实施例4制备的管式陶瓷膜材料的低倍镜下的电镜图,由图可得,有明显分层结构,左侧为陶瓷膜的管外壁,中间层为附着均匀粒径较小的的g-c3n4/tio2复合光催化剂颗粒,外层为附着的粒径较大的g-c3n4/tio2复合光催化剂颗粒。

62.图5为实施例4制备的管式陶瓷膜材料的高倍镜下的电镜图,由图可得,g-c3n4/tio2复合光催化剂均匀地分散在陶瓷膜的表面,表明g-c3n4/tio2光催化剂在陶瓷上的成功负载,其中还分布大小均一的孔隙,这也有利于污染物充分的同催化剂接触,增大了比表面积,便于污染物的降解去除。

63.图6为实施例4制备的管式陶瓷膜材料的eds-mapping扫描图,由图可得,材料中c、n、o、ti等元素分布均匀,其中,其中c、n来自于g-c3n4,ti来自于tio2, o来自于其中的晶格氧。这些元素在陶瓷球表面均匀分布是因为一方面陶瓷膜表面孔隙较多,易于接纳复合材料颗粒。另一方面是g-c3n4/tio2复合材料比表面积大,且呈现片层结构,有利于颗粒均匀吸附在基底上。

64.应用

65.将实施例1~4制备的管式陶瓷膜材料应用于降解盐酸四环素。

66.降解方法:采用led灯作为光源,固定在光催化反应装置中,对浓度为10ppm的盐酸四环素进行光催化降解,测定实施例1~4制备的管式陶瓷膜材料和对比例1制备的 tio2、对比例2制备的g-c3n4的光催化性能,其中tio2和g-c3n4的加入量为30.5mg。

67.催化降解结果如图7所示,图中blank是不添加任何催化剂,直接光照的结果;tio2和g-c3n4是对比例1和对比例2制备的对比材料的降解效果。从图4中可得,tio2在 20min时,降解效果为82.31%;在60min时,降解效果为94.88%;g-c3n4在20min时,降解效果为45.3%;在60min时,降解效果为62.5%;实施例1在20min时,降解效果为89.13%;在60min时,降解效果为96.25%;实施例2在20min时,降解效果为90.25%;在60min时,降解效果为96.64%;实施例3在20min时,降解效果为91.18%;在60min 时,降解效果为96.82%;实施例4在20min时,降解效果为92.25%;在60min时,降解效果为97.08%;实施例1~4制备的管式陶瓷膜材料的催化效果均优于g-c3n4与tio2,实施例4的降解效果最佳。

68.采用实施例4制备的管式陶瓷膜材料在不同ph条件下浓度为10ppm盐酸四环素降解效果进行测试,如图8所示,从图中可以发现,在ph=3~9中,盐酸四环素的降解达到100%;在ph=1时,降解效果为90%;在ph=11时,降解效果为80%,说明材料具有较宽的ph适用范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1