铝电解石油焦自动精准配料系统及方法与流程

1.本发明涉及冶金技术领域,尤其涉及一种铝电解石油焦自动精准配料系统及方法。

背景技术:

2.煅后石油焦作为铝用炭素材料生产的主要原料之一,是铝用炭素发展的重要影响因素。铝电解炭素生产与石油焦体积密度、粒度、co2和空气反应性、强度、真密度、线膨胀系数、灰分、硫份等各种特性息息相关。石油焦的各个特性指标变化范围较大,依石油焦品质、粒度不同而变化,同一粒度范围内变化也很大,因此对石油焦的混配要求精度高。但实际生产中石油焦配料以硫份为主,通过工艺技术人员简单硫份计算,兼顾矾、镍、钠、钙、镁等微量元素指标后向原料库下达石油焦混配配比,天车操作人员依据混配比配料,配料量按照抓斗容量估算,配料精度差,受人为因素的影响较大。各类石油焦混配不准确,造成煅后焦的粉末比电阻、真比重等指标不稳定。

3.有鉴于此,急需提供一种铝电解石油焦自动精准配料系统,以解决上述问题。

技术实现要素:

4.本发明的目的在于提供一种铝电解石油焦自动精准配料系统,该配料系统可实现与检验数据、仓储库存数据联网,依据石油焦成分、库存量自动计算需要的石油焦指标(各种微量元素的占比)和数量,然后将数据通过无线电传输到抓斗天车(无人驾驶)接收站,接收站将指令传输到天车的plc系统,最后抓斗天车将不同产地、不同批次、不同仓号的原料抓入不同的漏斗,通过定量给料机(电子皮带秤)按比例下料,实现石油焦混配,从而得到了理想的混合石油焦,实现精确配料。进而有效避免了日常作业时受人为因素的影响,进一步提高了产品质量。

5.为实现上述目的,本发明提供如下技术方案:

6.一种铝电解石油焦自动精准配料系统,所述系统包括:

7.若干存料仓,用于分别存放不同成分含量的石油焦原料;

8.mes系统,用于自动获取每个所述存料仓中的第一数据,并依据所述第一数据自动计算并优选配料配方,将最优配方指令发送至抓斗天车,所述第一数据为石油焦成分及库存量数据;

9.抓斗天车,用于依照所述最优配方指令自动选取存料仓并从中自动抓取石油焦原料输送至中间料斗;

10.电子皮带称,用于对所述中间料斗中的落料实时称重,并依据称重结果以特定的传送速度将落料传输至自动混料机构混合,从而完成石油焦自动精准配料。

11.作为本发明的进一步改进,所述电子皮带秤还用于将称重结果实时反馈至mes系统;所述mes系统还用于将实时称重结果与所述最优配方指令相比较并进行实时纠偏,直到所述电子皮带秤的实时称重结果与所述最优配方指令相一致;

12.所述mes系统还用于发送实时纠偏指令对所述电子皮带秤的运料速度进行变频控制,以确保每种物料能够在单位时间内以特定的给料量输送至自动混料机构。

13.作为本发明的进一步改进,在每个所述存料仓中均设置rfid电子标签;

14.所述mes系统通过rfid电子标签获取每个所述存料仓中石油焦成分及库存量的实时数据信息。

15.作为本发明的进一步改进,所述抓斗天车包括大小车行走机构、抓斗、plc控制器以及rfid阅读器;

16.所述mes系统用于发送配方指令到所述plc控制器,所述rfid阅读器通过读取所述存料仓中的电子标签信息,自动选取存料仓;而后由所述plc控制器操纵所述大小车行走机构自动行走至选取到的所述存料仓并操纵所述抓斗自动抓取石油焦原料输送至中间料斗。

17.作为本发明的进一步改进,所述电子皮带秤包括称重模块、传送皮带、驱动电机、测速模块、以及变频器,以实现传输物料的过程中根据所述实时纠偏指令进行pid自动调节。

18.作为本发明的进一步改进,所述中间料斗以一对一或多对一的形式设置在所述存料仓的侧方,所述中间料斗呈漏斗形设置,底部设有放料口,所述放料口设置于所述电子皮带秤的正上方,并与所述电子皮带秤密封连接。

19.本发明还提供了一种铝电解石油焦自动精准配料方法,所述方法包括:

20.将不同成分含量的石油焦原料分别存放于不同的存料仓内;

21.利用mes系统自动获取每个所述存料仓中的第一数据,并依据所述第一数据自动计算并优选配料配方,将最优配方指令发送至抓斗天车,所述第一数据为石油焦成分及库存量数据;

22.所述抓斗天车依照所述最优配方指令自动选取存料仓并从中自动抓取石油焦原料输送至中间料斗;

23.利用电子皮带称实时称取中间料斗中的落料重量,并依据称重结果以特定的传送速度将落料传输至自动混料机构混合,从而完成石油焦自动精准配料。

24.作为本发明的进一步改进,所述利用电子皮带称实时称取中间料斗中的落料重量,并依据称重结果以特定的传送速度将落料传输至自动混料机构混合包括:

25.所述电子皮带秤将称重结果实时反馈至mes系统;

26.所述mes系统将实时称重结果与所述最优配方指令相比较并进行实时纠偏,直到所述电子皮带秤的实时称重结果与所述最优配方指令相一致;

27.所述mes系统发送实时纠偏指令对所述电子皮带秤的运料速度进行变频控制,以确保每种物料能够在单位时间内以特定的给料量输送至自动混料机构。

28.作为本发明的进一步改进,所述利用mes系统自动获取每个所述存料仓中的第一数据包括:

29.在每个所述存料仓中均设置rfid电子标签;

30.所述mes系统通过rfid电子标签获取每个所述存料仓中石油焦成分及库存量的实时数据信息。

31.作为本发明的进一步改进,所述抓斗天车依照所述最优配方指令自动选取存料仓并从中自动抓取石油焦原料输送至中间料斗包括:

32.在所述抓斗天车内设置大小车行走机构、抓斗、plc控制器以及rfid阅读器;

33.所述mes系统发送配方指令到所述plc控制器,所述rfid阅读器通过读取所述存料仓中的电子标签信息,自动选取存料仓;而后由所述plc控制器操纵所述大小车行走机构自动行走至选取到的所述存料仓并操纵所述抓斗自动抓取石油焦原料输送至中间料斗。

34.本发明的技术效果和优点:

35.本发明的铝电解石油焦自动精准配料系统及方法,设置有用于分别存放不同成分含量石油焦原料的若干存料仓;用于自动获取每个存料仓中的石油焦成分及库存量数据,并依据这些石油焦成分和库存量数据自动计算并优选配料配方,同时将最优配方指令发送至抓斗天车的mes系统;用于依照计算出的最优配方指令自动选取存料仓并从中自动抓取石油焦原料输送至中间料斗的抓斗天车以及用于对中间料斗中的落料实时称重,并依据称重结果按照特定的传送速度将落料传输至自动混料机构混合的电子皮带称。通过以上方式,本发明实现了石油焦混配的全程自动化操控,不仅降低了操作工人的劳动强度、提高了劳动效率、降低了人工成本,而且明显提高了物料的配料精度,有效解决了日常作业受人为因素影响大的技术难题,从而有效提升了产品质量。

36.本发明的铝电解石油焦自动精准配料系统及方法,通过将电子皮带秤的称重结果实时反馈至mes系统;而后由mes系统将实时称重结果与最优配方指令相比较并进行实时纠偏,直到实时称重结果与最优配方指令相一致;同时,将实时纠偏指令发送至电子皮带秤对皮带的运料速度进行变频控制,进而通过对皮带运行速度的实时调控,确保了每种物料能够在单位时间内以特定的给料量输送至自动混料机构,从而进一步确保物料混配的精准控制。

37.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

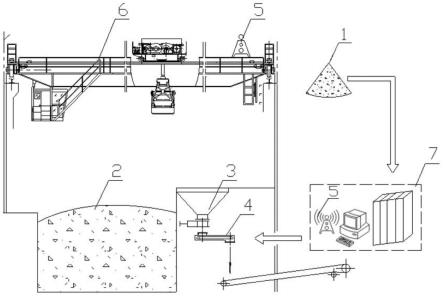

38.图1为本发明的铝电解石油焦自动精准配料系统的整体结构示意图;

39.附图标记

40.1、第一数据;2、存料仓;3、中间料斗;4、电子皮带秤;5、无线基站;6、抓斗天车;7、mes系统。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.为解决现有技术的不足,本发明公开了一种铝电解石油焦自动精准配料系统,请参阅图1所示,该系统包括用于分别存放不同成分含量石油焦原料的若干存料仓2;用于自动获取每个存料仓2中的第一数据1(该第一数据具体指的是石油焦的成分及库存量数据),并依据该石油焦成分和库存量数据自动计算并优选配料配方,同时将最优配方指令发送至

抓斗天车6的mes(manufacturing execution system)系统7;用于依照计算出的最优配方指令自动选取存料仓2并从中自动抓取石油焦原料输送至中间料斗3的抓斗天车6以及用于对中间料斗3中的落料实时称重,并依据称重结果按照特定的传送速度将落料传输至自动混料机构混合的电子皮带称4。如此设置,本发明实现了石油焦混配的全程自动化操控,不仅降低了操作工人的劳动强度、提高了劳动效率、降低了人工成本,而且明显提高了物料的配料精度,有效解决了日常作业受人为因素影响大的技术难题,从而有效提升了产品质量。

43.进一步的,该系统中设置的电子皮带称4还可用于将称重结果实时反馈至mes系统7,而后由mes系统7将实时称重结果与前述最优配方指令相比较,根据比较结果通过多变量数据耦合模型进行实时纠偏;与此同时,该mes系统7还能够将纠偏结果通过纠偏指令实时发送至电子皮带秤4,实现对电子皮带秤4运料速度的变频控制,进而通过对皮带运行速度的实时调控,控制单位时间内输送至自动混料机构的特定物料的给料量保持恒定,从而实现物料给料量的精准控制。与此同时,前述的实时纠偏过程会反复进行,直至电子皮带称4的实时称重结果与最优配方指令的数值相一致,从而确保了每种物料能够在单位时间内以特定的给料量被输送至自动混料机构,实现了铝电解颗粒料的自动精准配料,进而实现了对混料配方关键指标s、微量元素ca、fe、na的准确混配,达到进一步确保甚至提升产品质量的技术效果,并延长煅烧设备使用寿命,取得稳定的最终产品。

44.具体的,本发明中的电子皮带秤4具体包括有用于对中间料斗3中承接的物料进行实时称重的称重模块、用于实现物料实时变频传送的传送皮带、变频器以及驱动电机、用于实时监控皮带运行速度的测速模块等。以实现物料能够在传输至混料机构的过程中根据实时纠偏指令进行pid(proportional integral derivative,比例积分微分)自动调节。

45.进一步的,为实现前述mes系统7自动获取每个存料仓2中石油焦成分及库存量数据1的自动化过程,本发明利用rfid识别技术(radio frequency identification,简称rfid,射频识别技术),在每个存料仓2中均设置了rfid电子标签;使得mes系统7通过识别各存料仓2中的电子标签即可实时获取仓中的成分信息及库存量信息。

46.具体的,对于每个存料仓2中的物料成分含量数据,在石油焦原料卸入不同的存料仓2后便已检测完成,生产单位依据生产需求,在mes系统7中输入需求;mes系统中因设置了具有数据存储分析功能的多变量自动耦合模型,因此可以实现自动计算配方,并自动选择最优方案;同时将优选出的最优方案通过无线基站5将命令传送给抓斗天车6。而抓斗天车6依照最优配方指令自动选取存料仓2并从中自动抓取石油焦原料输送至中间料斗3的自动化过程则可以通过在抓斗天车6内设置大小车行走机构、抓斗、plc控制器以及rfid阅读器等来实现,具体的,mes系统7发送的配方指令将被传送给抓斗天车上的plc控制器,此外,抓斗天车上的rfid阅读器通过读取存料仓2中的电子标签信息,能够自动选取存料仓2;而后由plc(programmable logic controller,简称plc,可编程逻辑控制器)控制器操纵大小车行走机构自动行走至选取到的存料仓2旁,随后操纵抓斗自动抓取石油焦原料输送至中间料斗3。

47.进一步的,中间料斗3可以以一对一或者多对一的形式设置在各存料仓2的侧方,以方便抓斗实施抓取功能。此外,中间料斗3优选呈漏斗形设置,且底部设有放料口,该放料口设置于电子皮带秤4的正上方,并与其密封连接。以确保在落料的过程中能有效避免物料的损失,使下落至电子皮带秤4上的物料都能够被准确计量。另外,电子皮带秤4上的传输皮

带也可选用裙边皮带,同样能够起到减免物料运行过程中从皮带两端滑落的技术效果,进一步确保配料的精确性。

48.具体的,本发明中的mes系统7、抓斗天车6、电子皮带秤4以及存料仓2等均通过无线基站5发射的无线电信号实现的信号连接,相应的,为确保信号的传输稳定性,本发明中的无线基站5优选设置在存料仓2内和mes系统7旁。

49.下面对本发明中的铝电解石油焦自动精准配料系统的生产过程进行具体说明:

50.首先,不同产地、不同批次的石油焦原料依据成分分析结果被分别存放至不同的存料仓2中,由于每个存料仓2中都设置有rfid电子标签,mes系统7可依据标签信息自动获取到每个存料仓2中的物料成分信息和库存量数据,而后工作人员可依据实际生产需求,在mes系统7中输入对应的需求信息,系统将根据获取到的每个存料仓2的物料成分和库存量数据自动计算配方并优选出最佳的配料方案,将该方案通过无线网络传输至抓斗天车6;随后抓斗天车6根据接受到的配方指令,利用rfid定位识别技术自动行驶至对应的存料仓2旁,操控抓斗自动抓取物料传送至中间料斗3,由于中间料斗3设置成漏斗形状,料斗内的物料将通过底部放料口下落至电子皮带秤4上,电子皮带秤4自动称重后将实时称重结果反馈至mes系统7与最优配方指令相比较,若比较后发现,电子皮带秤4的实时称重结果小于配方指令的数值,此时将发送纠偏信号至电子皮带秤4使其提升运料速度,确保单位时间内运送到混料机构中该种物料的质量仍旧能够以预定的给料量输送至混料机构混合,从而进一步保证混料时每种既定物料的精确用量,确保了配料的精确性。反之,若mes系统7将实时称重结果与最优配方指令相比较后发现,电子皮带秤4的实时称重结果大于配方指令的数值,则将发送纠偏指令控制电子皮带秤4适当降低运料速度,同理,也能够确保单位时间内该种物料的准确混料量。最终实现每种物料的准确混配。

51.综上所述,本发明的铝电解石油焦自动精准配料系统及方法,设置有用于分别存放不同成分含量石油焦原料的若干存料仓;用于自动获取每个存料仓中的石油焦成分及库存量数据,并依据这些石油焦成分和库存量数据自动计算并优选配料配方,同时将最优配方指令发送至抓斗天车的mes系统;用于依照计算出的最优配方指令自动选取存料仓并从中自动抓取石油焦原料输送至中间料斗的抓斗天车以及用于对中间料斗中的落料实时称重,并依据称重结果按照特定的传送速度将落料传输至自动混料机构混合的电子皮带称。通过以上方式,本发明实现了石油焦混配的全程自动化操控,不仅降低了操作工人的劳动强度、提高了劳动效率、降低了人工成本,而且明显提高了物料的配料精度,有效解决了日常作业受人为因素影响大的技术难题,从而有效提升了产品质量。此外,该系统还通过将电子皮带秤的称重结果实时反馈至mes系统;而后由mes系统将实时称重结果与最优配方指令相比较并进行实时纠偏,直到实时称重结果与最优配方指令相一致;同时,将实时纠偏指令发送至电子皮带秤对皮带的运料速度进行变频控制,进而通过对皮带运行速度的实时调控,确保了每种物料能够在单位时间内以特定的给料量输送至自动混料机构,从而进一步确保物料混配的精准控制。

52.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的

保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1