一种高脱硼率的复合膜及其制备方法与流程

1.本发明属于水处理高分子分离膜技术领域,具体涉及一种高脱硼率的复合膜及其制备方法。

背景技术:

2.硼在海水中浓度大约5ppm,据报道,反复摄入包含硼浓度超过0.5ppm的水导致健康问题。因此,在使用反渗透技术进行海水淡化处理时,具有足够高脱硼率是非常重要的。早期反渗透膜对于硼只有约50%的脱除率,远远低于对钠盐的脱除率(》99%)。海水脱硼难度高主要是由于硼在海水中不解离(一般以硼酸形式存在),是一种不带电荷的质子酸,能和膜上有效部分以氢键结合,与水以相同的方式扩散到离子浓度低的溶液中;另一方面是由于硼酸的分子径小于2.72埃,而反渗透膜的膜孔由1-3埃的网络孔和具有3.5-4.5埃的聚集孔组合构成,硼酸分子接近膜的网络孔半径且小于聚集孔半径,这使得反渗透膜对硼的去除更为困难。目前,对于海水脱硼大多数反渗透工艺是通过采取二级过滤的形式来达到降低硼浓度,虽然这些处理工艺能够一定程度上降低硼浓度,但同时也增加了成本,增大了能源消耗,因此期待开发出具有高脱硼率的复合膜。

3.专利cn102380318a公开了具有高效脱硼率的反渗透膜及其制作方法,利用高分子凝胶涂层或有机/无机杂化凝胶涂层提高海水淡化用反渗透膜脱硼能力的技术,但脱硼率均不超过95%,且水通量不高。也有通过水相/油相溶液组分进行改进,比如,专利cn113856483a-公开了将环丙胺嗪分子加入到含间苯二胺的水相溶液中,通过减小反渗透膜的孔径,增加硼酸分子透过阻力,同时降低硼酸分子与水分子间的氢键作用;而专利cn114345149a-以通过在有机相中引入柔性聚异丁烯胺高分子进一步调节膜的微纳结构,调节孔径大小,填补反渗透膜的缺陷,结果脱硼率均未超过95%,且水通量也较低。而专利cn101053787公开用含碘原子的化合物处理过的膜显示出显著的脱硼率最高可以达到97%,但仍然难以实现超过95%的平均脱硼率,且水通量严重下降。

4.因此,虽然现有技术中已提供了一些提高聚酰胺反渗透膜脱硼效果的技术方案,但是在提升脱硼效果时均会不同程度导致膜片其它性能的降低,尤其是难以兼顾膜片分离与透过性能,技术方案有待进一步改善。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种高脱硼率的复合膜及其制备方法,通过水相、油相制膜配方的调整及后处理工艺的改进,共同作用来增加复合膜分离层的交联密度,从而提高硼的脱除率,同时达到较好的通量和脱盐率。

6.本发明首要目的是提供一种高脱硼率的复合膜的制备方法。

7.本发明通过以下技术方案实现上述目的:

8.一种高脱硼率的复合膜的制备方法,包括如下步骤:

9.s1、将基膜与水相溶液接触形成水相液层,再与油相溶液接触进行界面聚合反应,

在基膜上形成聚酰胺功能层;

10.其中,所述水相溶液组分为间苯二胺、均苯三胺、樟脑磺酸、三乙胺、水;所述油相溶液组分为均苯三甲酰氯、甲苯二异氰酸酯、石脑油;

11.s2、将步骤s1所得含有聚酰胺功能层基膜依次接触含有醛类的溶液、亚硝酸钠溶液进行处理,得到高交联密度的聚酰胺功能层;

12.s3、将步骤s2所得含有高交联密度聚酰胺功能层的基膜经过nahso3溶液处理,再浸入甘油溶液保护,得到所述高脱硼率的复合膜。

13.本发明与之前研究相比,采用简化配方组成,避免选择醇类和表面活性剂,表面活性剂在制膜时会产生泡沫,影响界面聚合的致密性;醇类可以提高膜片通量,其挥发会对膜片通量有影响,需要不断补加,成本增加。但于本发明体系中,在没有醇的存在下依然能达到相同通量效果。

14.本发明通过科学合理地调整水相、油相配方,在水相中以间苯二胺和均苯三胺复合使用,油相中添加甲苯二异氰酸酯能调节通量及改善脱硼率。由于均苯三胺有三个反应基团,形成的聚酰胺交联密度高,而甲苯二异氰酸酯可再次与未反应的氨基基团反应,填补空隙。再进一步通过改进后处理工艺,研究发明醛类溶液的处理增加了复合膜分离层的交联密度,但同时会导致通量下降,采用亚硝酸钠溶液的后处理平衡通量,最终在提高脱硼率的同时达到较好的通量效果。

15.优选地,步骤s1中所述所述基膜为无纺布支撑的超滤膜,所述超滤膜为聚砜膜、聚醚砜膜或磺化聚砜膜。

16.优选地,步骤s1中所述水相溶液组分以质量百分比计为:1.0%~1.4%间苯二胺、1.0%~1.4%均苯三胺、1%~1.4%樟脑磺酸、0.5%~0.7%三乙胺、余量水;所述油相溶液组分以质量百分比计为:0.25%~0.35%均苯三甲酰氯、0.05%~0.2%甲苯二异氰酸酯,余量石脑油。

17.优选地,步骤s1中所述与水相溶液接触的时间为30~90s,与油相溶液接触的时间为30~90s。

18.优选地,步骤s2中所述醛类包括丁醛、戊醛、己醛、糠醛、戊二醛。

19.优选地,步骤s2中所述醛类溶液的质量浓度为0.35%~1.0%,处理时间为30~90s。

20.优选地,步骤s2中所述亚硝酸钠溶液的质量浓度为0.2%~0.5%,处理时间为30~90s。

21.优选地,步骤s3中所述nahso3溶液质量浓度为6%~10%,,处理时间为3~6min;所述甘油溶液的质量浓度为5%~8%,浸入时间为3~10min。

22.本发明还提供了上述方法制备得到的一种高脱硼率的复合膜。

23.本发明还提供了上述复合膜在水处理中提高硼的脱除率方面的应用。

24.与现有技术相比,本发明的有益效果是:

25.本发明通过水相、油相制膜配方的调整及后处理工艺的改进,共同作用来增加复合膜分离层的交联密度,从而提高硼的脱除率,达到了均超过95%的脱硼率,并同时保证了较好的脱盐率和水通量,为海水淡化处理中提高硼的脱除率提供了新的解决方案。

具体实施方式

26.下面将结合本发明实施例和对比例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.下述实施例中所使用的试验方法如无特殊说明,均为常规方法;所使用的材料、试剂等,如无特殊说明,为可从商业途径得到的试剂和材料。

28.本发明实施例中所用聚砜基膜采用常规制备方法,具体步骤为:将质量分数为15%-17%聚砜溶于n,n-二甲基甲酰胺中搅拌溶解成均一铸膜液,粘度范围在400~470mpa.s,静置脱泡,将铸膜液刮涂到无纺布上,接着在凝固浴中固化成膜,从而在无纺布上形成聚合物多孔支撑层。

29.实施例1

30.一种高脱硼率的复合膜的制备方法,包括如下步骤:

31.s1、将无纺布支撑的聚砜膜与水相溶液(1.0%间苯二胺、1.0%均苯三胺、1.0%樟脑磺酸、0.5%三乙胺、余量水)接触60s,晾至无明显水珠,然后将油相溶液(0.25%均苯三甲酰氯、0.05%甲苯二异氰酸酯,余量石脑油)淋至多孔支撑层表面接触60s,热处理50℃,2min,从而在聚合物多孔支撑层上形成聚酰胺功能层;

32.s2、将在步骤s1中得到的具有聚酰胺功能层的无纺布支撑的聚砜膜依次与0.5%丁醛溶液接触60s、0.35%亚硝酸钠溶液接触60s,得到高交联密度的聚酰胺功能层;

33.s3、然后过8%nahso3溶液处理3min,再浸入8%甘油溶液保护3min得到高脱硼率的复合膜。

34.实施例2

35.一种高脱硼率的复合膜的制备方法,包括如下步骤:

36.s1、将无纺布支撑的聚砜膜与水相溶液(1.4%间苯二胺、1.4%均苯三胺、1.4%樟脑磺酸、0.7%三乙胺、余量水)接触60s,晾至无明显水珠,然后将油相溶液(0.35%均苯三甲酰氯、0.2%甲苯二异氰酸酯,余量石脑油)淋至多孔支撑层表面接触60s,热处理50℃,2min,从而在聚合物多孔支撑层上形成聚酰胺功能层;

37.s2、将在步骤s1中得到的具有聚酰胺功能层的无纺布支撑的聚砜膜依次与0.5%戊二醛溶液接触60s、0.35%亚硝酸钠溶液接触60s,得到高交联密度的聚酰胺功能层;

38.s3、过8%nahso3溶液处理5min,再浸入8%甘油溶液保护5min得到高脱硼率的复合膜。

39.实施例3

40.一种高脱硼率的复合膜的制备方法,包括如下步骤:

41.s1、将无纺布支撑的聚砜膜与水相溶液(1.2%间苯二胺、1.2%均苯三胺、1.2%樟脑磺酸、0.6%三乙胺、余量水)接触60s,晾至无明显水珠,然后将油相溶液(0.30%均苯三甲酰氯、0.1%甲苯二异氰酸酯,余量石脑油)淋至多孔支撑层表面接触60s,热处理50℃,2min,从而在聚合物多孔支撑层上形成聚酰胺功能层;

42.s2、将在步骤s1中得到的具有聚酰胺功能层的无纺布支撑的聚砜膜依次与0.5%己醛溶液接触60s、0.35%亚硝酸钠溶液接触60s,得到高交联密度的聚酰胺功能层;

43.s3、过8%nahso3溶液处理4min,再浸入8%甘油溶液保护4min得到高脱硼率的复合膜。

44.对比例1

45.对比例1与实施例1的区别在于,步骤s1中油相溶液为0.25%均苯三甲酰氯、余量石脑油,其他制备步骤及条件与实施例1相同,此处不再重述。

46.对比例2

47.对比例2与实施例1的区别在于,步骤s1中水相溶液为2.0%间苯二胺、1.0%樟脑磺酸、0.5%三乙胺、余量水,其他制备步骤及条件与实施例1相同,此处不再重述。

48.对比例3

49.对比例3与实施例1的区别在于省略步骤s2,其他制备步骤及条件与实施例1相同,此处不再重述。

50.对比例4

51.对比例4与实施例1的区别在于,步骤s1中油相溶液为0.25%均苯三甲酰氯、0.05%磷酸三丁酯、余量石脑油,其他制备步骤及条件与实施例1相同,此处不再重述。

52.对比例5

53.对比例5与实施例1的区别在于,步骤s1中水相溶液为1.0%间苯二胺、1.0%乙二胺、1.0%樟脑磺酸、0.5%三乙胺、余量水,其他制备步骤及条件与实施例1相同,此处不再重述。

54.对比例6

55.对比例6与实施例1的区别在于,不进行步骤s2中0.5%丁醛溶液处理操作,其他制备步骤及条件与实施例1相同,此处不再重述。

56.对比例7

57.对比例7与实施例1的区别在于,不进行步骤s2中0.35%亚硝酸钠溶液处理操作,其他制备步骤及条件与实施例1相同,此处不再重述。

58.性能检测与分析

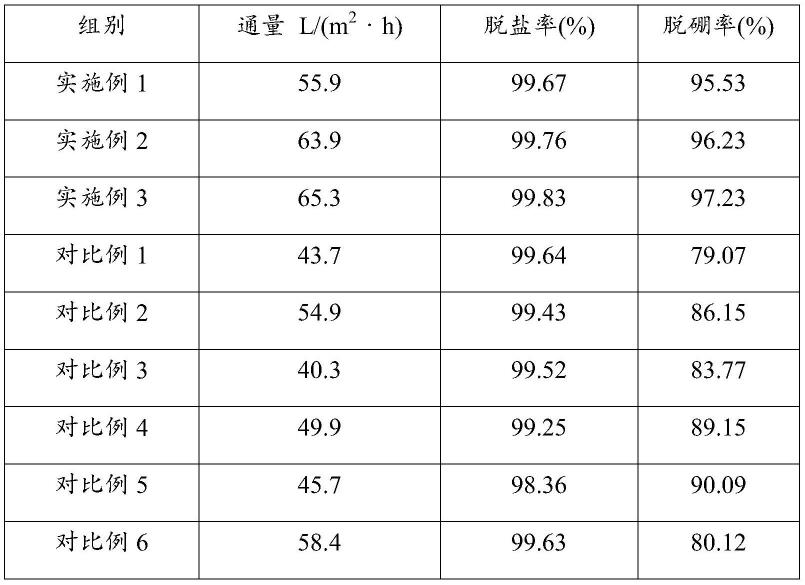

59.将本发明实施例和对比例制备的复合膜片进行性能测试,按照gb/t32373-2015进行测试,测试条件为:温度:25℃;压力:5.5mpa/800psi;nacl浓度:32000ppm;30ppm硼酸(5ppm硼);测试结果见表1。

60.表1

[0061][0062][0063]

通过表1数据可知,本发明实施例在通量、脱氯化钠的效率及脱硼率都能达到较高水平。对比例1缺少甲苯二异氰酸酯,通量显著下降,脱硼仅为79.07%,说明甲苯二异氰酸酯具有调节通量及改善脱硼率的作用,且从对比例4更能看通常改善通量的添加剂磷酸三丁酯效果远不如甲苯二异氰酸酯,且不能同时提高脱硼的效率,说明制备的复合膜发挥作用时水相/油相组分之间还需要一定的适配性。对比例2和5可看出水相胺类的选择与匹配性对复合膜性能的影响,本发明采用其他脂肪胺,比如乙二胺/丙二胺/1,2-二氨基环己烷,不仅降低了氯化钠的脱除率,通量和脱硼率也显著下降,可能是由于脂肪胺没有苯环,刚性结构较少,形成的膜孔易坍塌导致通量、脱盐率均下降。且从对比例3、6和7可以看出后处理对膜性能的影响,醛类处理和亚硝酸钠结合的后处理使复合膜兼具良好的通量和脱硼率。

[0064]

应用例

[0065]

将实施例1制备的高脱硼率的复合膜、进水格网、产水格网围绕产水中心管卷制,并与端盖、外壳封装而成的sw-8040膜元件,按照gb/t34241-2017中测试条件温度:25℃;压力:5.5mpa/800psi;nacl浓度:32000ppm,额外添加5ppm硼(30ppm硼酸)。测试产水量为35.8m3/d,脱盐率为99.71%,脱硼率为94.40%(gb/t34241-2017 sw-8040性能指标要求为:产水量≥22.7m3/d,脱盐率≥99.6%)。

[0066]

显然,本发明的上述实施例仅仅是为了清楚地说明本发明技术方案的所作的举例,而并非是对本发明的具体实施方式的限定。凡在本发明权利要求书的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1