用于合成聚碳酸酯二醇的非均相TiO2/SiO2催化剂及其制备方法

用于合成聚碳酸酯二醇的非均相tio2/sio2催化剂及其制备方法

技术领域

1.本发明属于催化剂领域,特别涉及一种用于合成聚碳酸酯二醇的非均相tio2/sio2催化剂及其制备方法。

背景技术:

2.聚碳酸酯二醇是一种重要的化工中间体,主要作为合成聚氨酯的软段结构,与传统聚醚型二醇、聚酯型二醇相比,碳酸酯型二醇的力学性能、机械性能、耐水解性、耐候性、低温柔顺性、耐生物降解性、耐磨性、耐油性都很优异,所以被用于广泛化工产业。

3.金属催化剂对合成聚碳酸酯二醇表现出优异的性能,主要有:锡类催化剂,但产品颜色较深,且锡类化合物是极端的生物灭杀剂;锑系催化剂,但锑化合物本身具有毒性,且会造成水质富营养化;锗系催化剂,但锗资源稀少,价格昂贵,而且容易从反应体系中挥发;钛系催化剂,活性较高,价格便宜,容易获得,但是钛酸酯容易水解,对后续反应有影响,而且用钛系催化剂所得聚酯颜色略呈黄色,因此使用受到限制。

技术实现要素:

4.为了克服背景技术部分指出的现有催化剂存在的技术问题,本发明提供一种催化剂的制备方法以及聚碳酸酯二醇的合成方法,简化催化剂组分,减少工业生产步骤,具有产业价值。

5.本发明遵循了绿色化学的宗旨,制备催化剂原料种类少、催化剂反应工艺简单且收率高,进而大幅降低了制备聚碳酸酯二醇的成本,具有产业应用前景。

6.为了实现该目的,所采用的技术方案为:

7.合成聚碳酸酯二醇的催化剂为非均相钛硅复合催化剂,包括摩尔比为4:1~1:2的二氧化钛和二氧化硅,催化剂比表面积为100~300m2/g,孔径为2~7nm。该催化剂可以在缩聚阶段提供活性中心,加快反应进程,缩短反应时间。

8.催化剂是钛化合物和硅化合物用水解的方法制备的,催化剂的具体制备方法包括如下操作步骤:

9.s1.将钛化合物、硅化合物溶于乙醇,配置成a溶液;去离子水与无水乙醇混合,配置成b溶液;

10.钛化合物为钛酸四丁酯或四氯化钛,硅化合物为正硅酸乙酯;

11.钛化合物与硅化合物的摩尔比为3:1~1:3;去离子水与乙醇的摩尔比为1:5;

12.钛化合物与和硅化合物在30~60℃、搅拌速度100~400r/min下搅拌反应;

13.s2.将b溶液缓慢加入a溶液,或将a溶液缓慢加入b溶液,不停搅拌至滴加结束,继续搅拌后老化,得到催化剂前驱体1;

14.在温度30~60℃下老化2h;

15.s3.将催化剂前驱体1洗涤、抽滤、干燥,得到催化剂前驱体2,焙烧后制得非均相

tio2/sio2催化剂

16.在60℃~100℃下干燥脱去水分后,研磨过筛(200目),在300℃~600℃下焙烧3h后投入使用。

17.本发明提供的合成聚碳酸酯二醇的方法,采用非均相tio2/sio2催化剂,在负压条件下催化碳酸二苯酯和1,4-丁二醇进行酯交换反应,得到聚碳酸酯二醇;反应条件:温度190℃~230℃;催化剂用量0.01%~0.5%;碳酸二苯酯和1,4-丁二醇的摩尔比为1:1~1:1.5。

18.负压条件范围为-0.025mpa~-0.095mpa。

19.本发明具有以下有益效果:

20.本发明遵循绿色化学的宗旨制得催化剂,用于催化制备聚碳酸酯二醇,通过反应条件的改变,使聚碳酸酯二醇的产率达到89.8%,重均分子量达到15628g/mol,数均分子量9125g/mol。解决了传统制备聚碳酸酯二醇产率低、分子量低等问题,通过控制反应时间可有效控制产物分子量误差在1000g/mol之内。同时本发明制备催化剂原料种类少、催化剂反应工艺简单,因此制备聚碳酸酯二醇成本也极大的降低。

附图说明

21.图1为实施例2制备的tio2/sio2催化剂的sem图;

22.图2为实施例6制备的tio2/sio2催化剂的sem图。

具体实施方式

23.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,对依据本发明提出的一种合成聚碳酸酯二醇的方法,其具体实施方式、特征及其功效,详细说明如后。

24.实施例1

25.(1)催化剂的制备方法:

26.s1.在搅拌条件下,将102g钛酸四丁酯和21g正硅酸乙酯溶于500g无水乙醇(溶液a);

27.s2.将30g去离子水与371g无水乙醇混合(溶液b)。

28.s3.将溶液a升温至30℃,以8ml/min的速率将溶液b滴加到溶液a中,滴加完成后40℃老化2h,将滤饼用去离子水洗涤两遍、无水乙醇洗涤一遍。

29.s4.将滤饼在65℃下干燥8h,研磨(200目),用马弗炉在500℃焙烧3h,得到tio2/sio2催化剂。

30.通过bet表征,制备的催化剂比表面积226.72m2/g,孔径3.04nm,icp表征得到tio2/sio2催化剂的实际钛硅比为3.96:1。

31.(2)钛硅分子筛催化剂性能评价:

32.s1.将107g dpc(1mol)与50g bdo(1.1mol)投于250ml带有机械搅拌的四口烧瓶中,加入0.321g tio2/sio2(占dpc质量的0.3%),氮气保护,反应温度为200℃。

33.s2.预聚阶段3h,有大量副产物苯酚蒸出;缩聚时缓慢提升真空度,馏分温度保持在110℃,真空抽到-0.095mpa时停止反应;

34.s3.反应结束后用二氯甲烷溶解四口烧瓶中的淡黄色固体,再用乙醇析出,抽滤,将抽滤后的固体在50℃条件下真空干燥12h,得到产物pcdl。

35.pcdl的产率为67.0%,数均分子量为5560g/mol,重均分子量为8666g/mol,pdi为1.56。

36.实施例2

37.(1)钛硅分子筛催化剂的制备方法:

38.s1.在搅拌条件下,将96g钛酸四丁酯和26g正硅酸乙酯溶于500g无水乙醇(溶液a)

39.s2.将30g去离子水与371g无水乙醇混合(溶液b)。

40.s3.将溶液a升温至30℃,以8ml/min的速率溶液b滴加到溶液a中,滴加完成后40℃老化2h,将滤饼用去离子水洗涤两遍、无水乙醇洗涤一遍。

41.s4.将滤饼在65℃下干燥8h,研磨(200目),用马弗炉500℃焙烧3h,得到tio2/sio2催化剂。

42.通过bet表征,催化剂比表面积258.81m2/g,孔径2.78nm,通过icp表征得到实际钛硅比为2.87:1的tio2/sio2催化剂。。

43.(2)利用上述钛硅分子筛催化剂制备聚碳酸酯二醇的方法:

44.s1.将107g dpc(1mol)与50g bdo(1.1mol)投于250ml带有机械搅拌的四口烧瓶中,加入0.321g tio2/sio2(占dpc质量的0.3%),氮气保护,反应温度为200℃。

45.s2.预聚阶段3h,有大量副产物苯酚蒸出;缩聚时缓慢提升真空度,馏分温度保持在110℃,真空抽到-0.095mpa时停止反应;

46.s3.反应结束后用二氯甲烷溶解四口烧瓶中的淡黄色固体,再用乙醇析出,抽滤,将抽滤后的固体在50℃条件下真空干燥12h,得到产物pcdl。

47.聚碳酸酯二醇的产率为73.8%,数均分子量为6215g/mol,重均分子量为11189g/mol,pdi为1.80。

48.实施例3

49.(1)钛硅分子筛催化剂的制备方法:

50.s1.在搅拌条件下,将85g钛酸四丁酯和35g正硅酸乙酯溶于500g无水乙醇(溶液a)

51.s2.将30g去离子水与371g无水乙醇混合(溶液b)。

52.s3.将溶液a升温至30℃,以8ml/min的速率溶液b滴加到溶液a中,滴加完成后40℃老化2h,将滤饼用去离子水洗涤两遍、无水乙醇洗涤一遍。

53.s4.将滤饼在65℃下干燥8h,研磨(200目),用马弗炉500℃焙烧3h,得到tio2/sio2催化剂。

54.通过bet表征,催化剂比表面积226.64m2/g,孔径2.89nm,通过icp表征得到实际钛硅比为2.11:1的tio2/sio2催化剂。

55.(2)利用上述钛硅分子筛催化剂制备聚碳酸酯二醇的方法:

56.s1.将107g dpc(1mol)与50g bdo(1.1mol)投于250ml带有机械搅拌的四口烧瓶中,加入0.321g tio2/sio2(占dpc质量的0.3%),氮气保护,反应温度为200℃。

57.s2.预聚阶段3h,有大量副产物苯酚蒸出;缩聚时缓慢提升真空度,馏分温度保持在110℃,真空抽到-0.095mpa时停止反应;

58.s3.反应结束后用二氯甲烷溶解四口烧瓶中的淡黄色固体,再用乙醇析出,抽滤,

将抽滤后的固体在50℃条件下真空干燥12h,得到产物pcdl。

59.聚碳酸酯二醇的产率为71.6%,数均分子量为5099g/mol,重均分子量为8821g/mol,pdi为1.73。

60.实施例4

61.(1)钛硅分子筛催化剂的制备方法:

62.s1.在搅拌条件下,将36g四氯化钛和35g正硅酸乙酯溶于500g无水乙醇(溶液a)

63.s2.将30g去离子水与371g无水乙醇混合(溶液b)。

64.s3.将溶液a升温至30℃,以8ml/min的速率溶液b滴加到溶液a中,滴加完成后40℃老化2h,将滤饼用去离子水洗涤两遍、无水乙醇洗涤一遍。

65.s4.将滤饼在65℃下干燥8h,研磨(200目),用马弗炉500℃焙烧3h,得到tio2/sio2催化剂。

66.通过bet表征,催化剂比表面积147.57m2/g,孔径2.59nm,通过icp表征得到实际钛硅比为1.02:1的tio2/sio2催化剂。

67.(2)利用上述钛硅分子筛催化剂制备聚碳酸酯二醇的方法:

68.s1.将107g dpc(1mol)与50g bdo(1.1mol)投于250ml带有机械搅拌的四口烧瓶中,加入0.321g tio2/sio2(占dpc质量的0.3%),氮气保护,反应温度为200℃。

69.s2.预聚阶段3h,有大量副产物苯酚蒸出;缩聚时缓慢提升真空度,馏分温度保持在110℃,真空抽到-0.095mpa时停止反应;

70.s3.反应结束后用二氯甲烷溶解四口烧瓶中的淡黄色固体,再用乙醇析出,抽滤,将抽滤后的固体在50℃条件下真空干燥12h,得到产物pcdl。

71.聚碳酸酯二醇的产率为20.0%,数均分子量为687g/mol,重均分子量为1202g/mol,pdi为1.75。

72.实施例5

73.(1)钛硅分子筛催化剂的制备方法:

74.s1.在搅拌条件下,将43g钛酸四丁酯和69g正硅酸乙酯溶于500g无水乙醇(溶液a)

75.s2.将30g去离子水与371g无水乙醇混合(溶液b)。

76.s3.将溶液a升温至30℃,以8ml/min的速率溶液b滴加到溶液a中,滴加完成后40℃老化2h,将滤饼用去离子水洗涤两遍、无水乙醇洗涤一遍。

77.s4.将滤饼在65℃下干燥8h,研磨(200目),用马弗炉在500℃焙烧3h,得到tio2/sio2催化剂。

78.通过bet表征,催化剂比表面积107.84m2/g,孔径3.21nm,通过icp表征得到实际钛硅比为1:1.96的tio2/sio2催化剂。

79.(2)利用上述钛硅分子筛催化剂制备聚碳酸酯二醇的方法:

80.s1.将107g dpc(1mol)与50g bdo(1.1.1mol)投于250ml带有机械搅拌的四口烧瓶中,加入0.321g tio2/sio2(占dpc质量的0.3%),氮气保护,反应温度为200℃。

81.s2.预聚阶段3h,有大量副产物苯酚蒸出;缩聚时缓慢提升真空度,馏分温度保持在110℃,真空抽到-0.095mpa时停止反应;

82.s3.反应结束后用二氯甲烷溶解四口烧瓶中的淡黄色固体,再用乙醇析出,抽滤,将抽滤后的固体在50℃条件下真空干燥12h,得到产物pcdl。

83.聚碳酸酯二醇的产率为5.8%,数均分子量为671g/mol,重均分子量为1215g/mol,pdi为1.81。

84.实施例6

85.(1)钛硅分子筛催化剂的制备方法:

86.s1.在搅拌条件下,将96g钛酸四丁酯和26g正硅酸乙酯溶于500g无水乙醇(溶液a)

87.s2.将30g去离子水与371g无水乙醇混合(溶液b)。

88.s3.将溶液b升温至30℃,以8ml/min的速率溶液a滴加到溶液b中,滴加完成后40℃老化2h,将滤饼用去离子水洗涤两遍、无水乙醇洗涤一遍。

89.s4.将滤饼在65℃下干燥8h,研磨(200目),用马弗炉在500℃焙烧3h,得到tio2/sio2催化剂。

90.通过bet表征,催化剂比表面积274.50m2/g,孔径6.75nm,通过icp表征得到实际钛硅比为2.87:1的tio2/sio2催化剂。

91.(2)利用上述钛硅分子筛催化剂制备聚碳酸酯二醇的方法:

92.s1.将107g dpc(1mol)与50g bdo(1.1.1mol)投于250ml带有机械搅拌的四口烧瓶中,加入0.321g tio2/sio2(占dpc质量的0.3%),氮气保护,反应温度为200℃。

93.s2.预聚阶段3h,有大量副产物苯酚蒸出;缩聚时缓慢提升真空度,馏分温度保持在110℃,真空抽到-0.095mpa时停止反应;

94.s3.反应结束后用二氯甲烷溶解四口烧瓶中的淡黄色固体,再用乙醇析出,抽滤,将抽滤后的固体在50℃条件下真空干燥12h,得到产物pcdl。

95.聚碳酸酯二醇的产率为89.8%,数均分子量为9125g/mol,重均分子量为15628g/mol,pdi为1.71。

96.实施例7

97.(1)钛硅分子筛催化剂的制备方法:

98.s1.在搅拌条件下,将96g钛酸四丁酯和26g正硅酸乙酯溶于500g无水乙醇(溶液a)

99.s2.将30g去离子水与371g无水乙醇混合(溶液b)。

100.s3.将溶液b升温至30℃,以8ml/min的速率溶液a滴加到溶液b中,滴加完成后40℃老化2h,将滤饼用去离子水洗涤两遍、无水乙醇洗涤一遍。

101.s4.将滤饼在65℃下干燥8h,研磨(200目),用马弗炉在300℃焙烧3h,得到tio2/sio2催化剂。

102.通过bet表征,催化剂比表面积231.52m2/g,孔径5.15nm,通过icp表征得到实际钛硅比为2.87:1的tio2/sio2催化剂。

103.(2)利用上述钛硅分子筛催化剂制备聚碳酸酯二醇的方法:

104.s1.将107g dpc(1mol)与50g bdo(1.1.1mol)投于250ml带有机械搅拌的四口烧瓶中,加入0.321g tio2/sio2(占dpc质量的0.3%),氮气保护,反应温度为190℃。

105.s2.预聚阶段3h,有大量副产物苯酚蒸出;缩聚时缓慢提升真空度,馏分温度保持在110℃,真空抽到-0.095mpa时停止反应;

106.s3.反应结束后用二氯甲烷溶解四口烧瓶中的淡黄色固体,再用乙醇析出,抽滤,将抽滤后的固体在50℃条件下真空干燥12h,得到产物pcdl。

107.聚碳酸酯二醇的产率为81.9%,数均分子量为6134g/mol,重均分子量为10734g/

mol,pdi为1.75。

108.实施例8

109.(1)钛硅分子筛催化剂的制备方法:

110.s1.在搅拌条件下,将96g钛酸四丁酯和26g正硅酸乙酯溶于500g无水乙醇(溶液a)

111.s2.将30g去离子水与371g无水乙醇混合(溶液b)。

112.s3.将溶液b升温至30℃,以8ml/min的速率溶液a滴加到溶液b中,滴加完成后40℃老化2h,将滤饼用去离子水洗涤两遍、无水乙醇洗涤一遍。

113.s4.将滤饼在65℃下干燥8h,研磨(200目),用马弗炉在600℃焙烧3h,得到tio2/sio2催化剂。

114.通过bet表征,催化剂比表面积270.98m2/g,孔径6.32nm,通过icp表征得到实际钛硅比为2.87:1的tio2/sio2催化剂。

115.(2)利用上述钛硅分子筛催化剂制备聚碳酸酯二醇的方法:

116.s1.将107g dpc(1mol)与50g bdo(1.1.1mol)投于250ml带有机械搅拌的四口烧瓶中,加入0.321g tio2/sio2(占dpc质量的0.3%),氮气保护,反应温度为230℃。

117.s2.预聚阶段3h,有大量副产物苯酚蒸出;缩聚时缓慢提升真空度,馏分温度保持在110℃,真空抽到-0.095mpa时停止反应;

118.s3.反应结束后用二氯甲烷溶解四口烧瓶中的淡黄色固体,再用乙醇析出,抽滤,将抽滤后的固体在50℃条件下真空干燥12h,得到产物pcdl。

119.聚碳酸酯二醇的产率为80.3%,数均分子量为8105g/mol,重均分子量为13211g/mol,pdi为1.63。

120.实施例9

121.(1)钛硅分子筛催化剂的制备方法:

122.s1.在搅拌条件下,将96g钛酸四丁酯和26g正硅酸乙酯溶于500g无水乙醇(溶液a)

123.s2.将30g去离子水与371g无水乙醇混合(溶液b)。

124.s3.将溶液b升温至30℃,以8ml/min的速率溶液a滴加到溶液b中,滴加完成后30℃老化2h,将滤饼用去离子水洗涤两遍、无水乙醇洗涤一遍。

125.s4.将滤饼在65℃下干燥8h,研磨(200目),用马弗炉在500℃焙烧3h,得到tio2/sio2催化剂。

126.通过bet表征,催化剂比表面积223.41m2/g,孔径3.88nm,通过icp表征得到实际钛硅比为2.87:1的tio2/sio2催化剂。

127.(2)利用上述钛硅分子筛催化剂制备聚碳酸酯二醇的方法:

128.s1.将107g dpc(1mol)与50g bdo(1.1.1mol)投于250ml带有机械搅拌的四口烧瓶中,加入0.321g tio2/sio2(占dpc质量的0.3%),氮气保护,反应温度为200℃。

129.s2.预聚阶段3h,有大量副产物苯酚蒸出;缩聚时缓慢提升真空度,馏分温度保持在110℃,真空抽到-0.095mpa时停止反应;

130.s3.反应结束后用二氯甲烷溶解四口烧瓶中的淡黄色固体,再用乙醇析出,抽滤,将抽滤后的固体在50℃条件下真空干燥12h,得到产物pcdl。具体数据见表1和表2。

131.实施例10

132.(1)钛硅分子筛催化剂的制备方法:

133.s1.在搅拌条件下,将96g钛酸四丁酯和26g正硅酸乙酯溶于500g无水乙醇(溶液a)

134.s2.将30g去离子水与371g无水乙醇混合(溶液b)。

135.s3.将溶液b升温至30℃,以8ml/min的速率溶液a滴加到溶液b中,滴加完成后60℃老化2h,将滤饼用去离子水洗涤两遍、无水乙醇洗涤一遍。

136.s4.将滤饼在65℃下干燥8h,研磨(200目),用马弗炉在500℃焙烧3h,得到tio2/sio2催化剂。

137.通过bet表征,催化剂比表面积168.54m2/g,孔径5.25nm,通过icp表征得到实际钛硅比为2.87:1的tio2/sio2催化剂。

138.(2)利用上述钛硅分子筛催化剂制备聚碳酸酯二醇的方法:

139.s1.将107g dpc(1mol)与50g bdo(1.1.1mol)投于250ml带有机械搅拌的四口烧瓶中,加入0.321g tio2/sio2(占dpc质量的0.3%),氮气保护,反应温度为200℃。

140.s2.预聚阶段3h,有大量副产物苯酚蒸出;缩聚时缓慢提升真空度,馏分温度保持在110℃,真空抽到-0.095mpa时停止反应;

141.s3.反应结束后用二氯甲烷溶解四口烧瓶中的淡黄色固体,再用乙醇析出,抽滤,将抽滤后的固体在50℃条件下真空干燥12h,得到产物pcdl。具体数据见表1和表2。

142.实施例11

143.s1.采用实施例6催化剂。

144.s2.将107g dpc(1mol)与50g bdo(1.1.1mol)投于250ml带有机械搅拌的四口烧瓶中,加入0.107g tio2/sio2(占dpc质量的0.1%),氮气保护,反应温度为200℃。

145.s3.预聚阶段3h,有大量副产物苯酚蒸出;缩聚时缓慢提升真空度,馏分温度保持在110℃,真空抽到-0.095mpa时停止反应;

146.s4.反应结束后用二氯甲烷溶解四口烧瓶中的淡黄色固体,再用乙醇析出,抽滤,将抽滤后的固体在50℃条件下真空干燥12h,得到产物pcdl。具体数据见表1和表2。

147.实施例12

148.s1.采用实施例6催化剂。

149.s2.将107g dpc(1mol)与50g bdo(1.1.1mol)投于250ml带有机械搅拌的四口烧瓶中,加入0.535g tio2/sio2(占dpc质量的0.5%),氮气保护,反应温度为200℃。

150.s3.预聚阶段3h,有大量副产物苯酚蒸出;缩聚时缓慢提升真空度,馏分温度保持在110℃,真空抽到-0.095mpa时停止反应;

151.s4.反应结束后用二氯甲烷溶解四口烧瓶中的淡黄色固体,再用乙醇析出,抽滤,将抽滤后的固体在50℃条件下真空干燥12h,得到产物pcdl。具体数据见表1和表2。

152.实施例13

153.s1.采用实施例6催化剂。

154.s2.将107g dpc(1mol)与45g bdo(1mol)投于250ml带有机械搅拌的四口烧瓶中,加入0.321g tio2/sio2(占dpc质量的0.3%),氮气保护,反应温度为200℃。

155.s3.预聚阶段3h,有大量副产物苯酚蒸出;缩聚时缓慢提升真空度,馏分温度保持在110℃,真空抽到-0.095mpa时停止反应;

156.s4.反应结束后用二氯甲烷溶解四口烧瓶中的淡黄色固体,再用乙醇析出,抽滤,将抽滤后的固体在50℃条件下真空干燥12h,得到产物pcdl。具体数据见表1和表2。

157.实施例14

158.s1.采用实施例6催化剂。

159.s2.将107g dpc(1mol)与68g bdo(1.1.5mol)投于250ml带有机械搅拌的四口烧瓶中,加入0.321g tio2/sio2(占dpc质量的0.3%),氮气保护,反应温度为200℃。

160.s3.预聚阶段3h,有大量副产物苯酚蒸出;缩聚时缓慢提升真空度,馏分温度保持在110℃,真空抽到-0.095mpa时停止反应;

161.s4.反应结束后用二氯甲烷溶解四口烧瓶中的淡黄色固体,再用乙醇析出,抽滤,将抽滤后的固体在50℃条件下真空干燥12h,得到产物pcdl。具体数据见表1和表2。

162.对比例1

163.本对比例与实施例6的区别在于,步骤(1)催化剂的制备方法中s1不加正硅酸乙酯,称取96g钛酸四丁酯溶于500g无水乙醇中(溶液a);

164.对比例2

165.本对比例与实施例6的区别在于,步骤(1)催化剂的制备方法中s1不加钛酸四丁酯,称取26g正硅酸乙酯溶于500g无水乙醇中(溶液a);

166.对比例3

167.本对比例与实施例6的区别在于,催化剂为市售zsm-5。

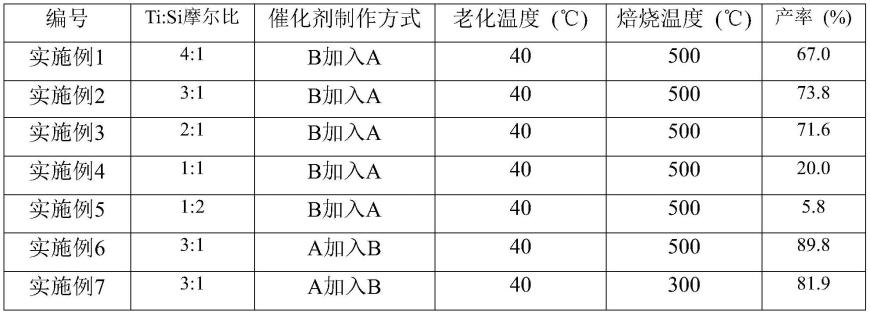

168.表1催化剂考察因素

[0169][0170][0171]

表2工艺条件优化

[0172][0173]

实施例13

[0174]

s1.采用实施例6催化剂。

[0175]

s2.反应温度200℃,催化剂用量为dpc质量的0.3wt%,原料摩尔投料比为dpc:bdo=1:1.1,合成了pcdl。预聚3h,缩聚时真空从-0.025mpa抽到-0.095mpa后又继续反应2h,

[0176]

s3.探讨了从缩聚阶段开始、反应1h(-0.025mpa)、2h(-0.060mpa)、3h(-0.095mpa)、4h(-0.095mpa)、5h(-0.095mpa)产物pcdl分子量大小及其分布情况,做三次平行实验,不同反应时间所得pcdl的分子量如表3所示:

[0177]

表3

[0178][0179]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例展示如上,但并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等

同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1