一种高脱盐抗氧化聚酰胺反渗透膜、其制备方法及其应用与流程

1.本发明涉及反渗透技术领域,特别涉及一种高脱盐抗氧化聚酰胺反渗透膜、制备方法及其应用。

背景技术:

2.当前,反渗透膜元件在水处理领域的应用越来越广泛,作为反渗透膜元件的核心组成部分,反渗透膜的性能越来越受到使用者的关注。目前市场上广泛使用的反渗透膜多数为芳香聚酰胺反渗透膜。该反渗透膜是利用间苯二胺和均苯三甲酰氯在聚砜多孔支撑层的表面通过界面缩聚反应形成的。由于这种芳香聚酰胺反渗透膜的脱盐率、渗透通量和耐酸碱性能较好,因而广泛应用于纯水制造、废水处理/回用和海水淡化等领域。

3.根据应用场景和进水水源的不同,会对反渗透膜提出不同的需求。如当进水水质较差时,常常需要反渗透膜具有较好的截留性能,以确保产水中总溶解盐、总硬度、化学耗氧量及特殊离子含量等指标达标。关于提升反渗透膜截留的方法,通常是增强反渗透膜脱盐层的致密度或提升膜表面的电荷性来实现。例如中国发明专利cn1211151c公开了在涂布酰氯溶液一定时间后,待有机相未干燥之前,再次涂布高浓度的酰氯溶液,二次反应使得反渗透膜的致密度提升,同时多余的酰氯水解产生更多的羧基使得膜的亲水性提升,该膜对氯化钠的截留率由原来的93%提升至97%,显著提升了反渗透膜的截留性能。中国发明专利cn104781001a公开了在聚酰胺活性层上涂布挥发度小于第一有机溶剂的第二有机溶剂,以促使聚酰胺活性层上剩余的酰氯与胺类化合物的未反应部分之间发生额外的界面聚合反应,来提升反渗透的致密度,相比对比例,该反渗透膜的脱盐率显著提高。

4.另外,在进水水源中活性氯含量较高的场景则需要所使用的反渗透膜具有较好的抗氧化性能。次氯酸钠作为一种杀菌消毒剂被广泛应用于工业用水和生活饮用水的杀菌消毒,是反渗透膜进水中最广泛出现的氧化性物质,为了控制反渗透膜进水中活性氯的含量至不破坏聚酰胺脱盐层,还需要使用还原性物质如亚硫酸氢钠等消耗掉多余的次氯酸钠。但当预处理出现波动时,过量的次氯酸钠就进入到反渗透膜装置导致聚酰胺脱盐层不可逆的降解,从而降低膜的性能和使用寿命。因此,提升反渗透膜的耐氧化性能是十分必要且有价值的。活性氯破坏聚酰胺反渗透膜通常是由于脱盐层内含有的酰胺基和伯氨基的活泼氢很容易被活性氯取代而发生后续的聚合物降解。作为提升反渗透膜耐氧化性的方法,通常是在聚酰胺层内部引入抗氧化性的化合物或表面接枝牺牲性保护层。作为这些方法的实践,目前已经有了大量的工作。例如,中国发明专利cn104379243a通过在有机相酰氯溶液中添加溶度参数值未9(j/cm3)

1/2

为22(j/cm3)

1/2

的抗氧化剂,从而显著提升反渗透膜的耐氧化性。中国发明专利cn109173742a、cn109794174a通过在膜表面涂布脂肪族醛、缩水甘油醚类物质、聚乙烯醇作为反渗透膜表面的交联保护层,进而提升了耐氧化性能,然而保护层的引入不可避免地降低了膜的渗透通量。中国发明专利cn110975644a和cn111282458a通过化学接枝的方法,在反渗透膜表面引入了多肽类物质、谷胱甘肽等含硫物质,作为活性氯的攻击位点,明显提高了膜的耐氧化性能。

5.以上提升反渗透膜脱盐率和耐氧化性能的方法,很难做到在提升脱盐率下同时提升膜的耐氧化性能。

技术实现要素:

6.本发明的目的是提供一种高脱盐抗氧化聚酰胺反渗透膜,来改善现有技术中脱盐率和耐氧化性能无法兼顾问题。

7.本发明的另一目的是提供这种高脱盐抗氧化聚酰胺反渗透膜制备方法。

8.本发明的再一目的是提供这种高脱盐抗氧化聚酰胺反渗透膜在水处理组件、装置、水处理方法中的应用。

9.本发明为达到其目的,采用的技术方案如下:

10.一种高脱盐抗氧化聚酰胺反渗透膜,包括聚砜超滤支撑膜、形成于聚砜超滤支撑膜上的第一聚酰胺层,还包括在所述第一聚酰胺层上形成的含有二酰肼类化合物的第二聚酰胺层。

11.其中,所述二酰肼类化合物选自乙二酸二酰肼,丙二酸二酰肼,丁二酸二酰肼,戊二酸二酰肼,己二酸二酰肼,酒石酸二酰肼,间苯二甲酰肼,对苯二甲酰肼,邻苯二甲酰肼,吡啶-2,6-二甲酸二酰肼中的任一种或多种。

12.所述第一聚酰胺层由含多官能胺单体与含多元酰基氯反应制备得到;

13.所述第二聚酰胺层由将含有二酰肼类化合物的第二水相溶液涂覆于具备第一聚酰胺层的初生态反渗透膜表面热处理得到。

14.本发明的另一方面,提供一种高脱盐抗氧化聚酰胺反渗透膜的制备方法,所述方法包含以下步骤:(1)首先将聚砜超滤支撑膜与含多官能胺单体的第一水相溶液接触;(2)随后与含多元酰基氯的有机相溶液接触形成具备第一聚酰胺层的初生态反渗透膜;(3)然后将含有二酰肼类化合物的第二水相溶液涂覆于具备第一聚酰胺层的初生态反渗透膜表面,在一定温度下进行热处理,即得到高脱盐抗氧化聚酰胺反渗透膜。

15.在一个具体的实施方式中,所述高脱盐抗氧化聚酰胺反渗透膜的制备方法,其特征在于,包括以下步骤:

16.(1)将聚砜超滤支撑膜浸渍于含有多官能胺单体的第一水相溶液中;取出后除去聚砜超滤支撑膜表面残留的第一水相溶液;

17.(2)将配制好的含有多元酰基氯的有机相溶液倾倒在步骤(1)得到的聚砜超滤支撑膜表面进行界面聚合反应,随后倒掉有机相溶液,采用风刀或气刀的方式均匀吹扫膜表面,形成具备第一聚酰胺层的初生态反渗透膜;

18.(3)将配制好的含二酰肼类化合物的第二水相溶液倾倒在步骤(2)中形成的初生态反渗透膜表面进行二次聚合反应,倒掉多余的第二水相溶液后放入烘箱中进行热处理,最后将膜片取出水洗,得到高脱盐抗氧化聚酰胺反渗透膜。

19.本发明中,所述步骤(1)中聚砜超滤支撑膜的制备可采用本领域现有的公知技术,对此不作任何限定。一个优选的具体实施方式中,制备聚砜超滤支撑膜的高分子溶液中可以含有15.0~20.0wt%的聚砜树脂,这些组分溶解于极性溶剂中得到聚砜铸膜液;之后将过滤脱泡的聚砜铸膜液涂刮在无纺布(例如聚酯无纺布等)上;然后进入凝胶浴中经相转化成膜,清洗后得到聚砜超滤支撑膜;所述的极性溶剂优选包括n,n-二甲基甲酰胺、n,n-二甲

基乙酰胺或n-甲基吡咯烷酮中的一种或多种。

20.本发明中,所述步骤(1)中聚砜超滤支撑膜与多官能胺单体的第一水相溶液的浸渍接触时间优选为10~300秒,更优选为30~180秒;接触温度优选为10~50℃,更优选为15~35℃。

21.本发明中,所述步骤(1)第一水相溶液中的多官能胺单体为含有至少两个伯胺基的芳香族胺或脂肪族胺;优选地,所述芳香族胺包括以邻位、间位、对位键合在苯环上的间苯二胺、邻苯二胺、对苯二胺、苯二甲胺、1,3,5-三氨基苯,所述脂肪族胺包括乙二胺、丙二胺、哌嗪;更优选地,所述多官能胺为间苯二胺;所述第一水相溶液中,多官能胺的质量百分比为0.5~10.0wt%,优选地为1.0~5.0wt%。

22.其中,所述步骤(1)中第一水相溶液中,优选还含有酸接收剂,所述酸接收剂选自弱碱,或弱碱与酸所组成的缓冲对,或碱金属的氢氧化物、碳酸盐及碳酸氢盐,或有机化合物;其中,所述的弱碱包括三乙胺、磷酸钠;所述的缓冲对包括三乙胺盐酸盐、三乙胺樟脑磺酸盐;所述碱金属的氢氧化物、碳酸盐及碳酸氢盐包括氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾;所述有机化合物包括氢氧化四甲铵、氢氧化四乙铵;优选地,所述酸接收剂为三乙胺樟脑磺酸盐;优选地,所述第一水相溶液中含有1.1~3.5wt%的三乙胺和2.3~6.5wt%的樟脑磺酸;更优选地,第一水相的ph为9-12。

23.本发明中,所述步骤(2)中有机相溶液中溶剂选自沸点高于160℃的异构烷烃类,优选为正己烷、正癸烷、isopar g、isopar l中的一种或几种混合溶剂。

24.本发明中,所述步骤(2)中多元酰氯选自芳香族和/或脂肪族的多元酰氯,所述芳香族多元酰氯选自均苯三甲酰氯、间苯二甲酰氯、对苯二甲酰氯、萘二羧酰氯中的任一种,所述脂肪族多元酰氯选自己二酰氯、环丙烷三羧酰氯中的任一种;优选地,所述多元酰氯为均苯三甲酰氯;所述多元酰基氯的有机相溶液中,多元酰氯的质量浓度为0.01~1wt%,优选为0.05~0.5wt%。

25.本发明中,所述步骤(2)中聚砜超滤支撑膜与多元酰基氯的界面聚合反应时间优选为5~120秒,更优选为10~60秒;反应温度优选为10~50℃,更优选为15~35℃。

26.本发明中,所述步骤(3)中第二水相溶液中二酰肼类化合物浓度为0.01~5.0wt%,优选为0.1~3.0%;所述第二水相溶液的温度为10~50℃,优选为15~35℃。

27.本发明中,所述步骤(3)初生态反渗透膜与第二水相二次聚合反应的时间优选为5~300秒,更优选在10~120秒;二次聚合反应的温度优选在10~50℃,更优选在15~35℃。

28.其中,所述步骤(3)中热处理温度为50~120℃,优选为60~100℃;所述的热处理时间为3~10分钟,优选为5~8分钟。

29.在一个优选的具体实施方案中,所述第一聚酰胺层是由间苯二胺和均苯三甲酰氯通过界面缩聚形成的具有三维网状结构的交联芳香族聚酰胺。随后在第一聚酰胺层表面涂布第二水相后热处理得到含有二酰肼类化合物的第二聚酰胺层,水洗后获得高脱盐抗氧化聚酰胺反渗透膜。

30.最后,本发明提供了高脱盐抗氧化聚酰胺反渗透膜,在应用于水处理组件、装置和/或水处理方法中的用途。

31.所述“水处理组件或装置”可以是任意的可以应用于水处理过程中的安装有本发明的高脱盐抗氧化聚酰胺反渗透膜的组件或装置。所述“应用于水处理组件或装置中”包括

32373-2015《反渗透膜测试方法》对反渗透膜进行分离性能评价。

43.脱盐率(r)定义为:在一定的操作条件下,进料液盐浓度(cf)与渗透液中盐浓度(c

p

)之差,再除以进料液盐浓度(cf),如式(1)。

[0044][0045]

渗透通量定义为:在一定的操作条件下,单位时间内透过单位膜面积的水的体积,其单位为l

·

m-2

·

h-1

。

[0046]

本发明中反渗透膜性能测定采用的操作条件为:进料液为250ppm的氯化钠水溶液,溶液ph为7.5

±

0.5,操作压力为60psi,操作温度为25

±

1℃。

[0047]

2.抗氧化性能评价

[0048]

对制备好的高脱盐抗氧化聚酰胺反渗透膜进行初始性能测试,将测试后的膜片浸泡于25℃,ph=7.0,有效氯为500ppm的naclo溶液中24h,随后取出膜片使用去离子水清洗,而后浸泡于1%的亚硫酸钠溶液中还原10min,再次使用去离子水清洗后评价测试。

[0049]

实施例1

[0050]

在n,n-二甲基甲酰胺中配制含16.5wt%聚砜树脂的聚砜铸膜液;接着将过滤脱泡后的聚砜铸膜液均匀涂刮在聚酯无纺布上;立即浸渍于凝固浴去离子水中经相转化成膜,再经清洗得到聚砜超滤膜;

[0051]

将上述制备的聚砜基膜裁切成合适尺寸黏贴在板框上,浸入含间苯二胺质量百分比为2.5%,樟脑磺酸质量百分比为3.2%,三乙胺质量百分比为1.6%的第一水相溶液中保持30s,随后取出板框放置于塑料板顶部的纸巾上,并用压辊轻轻挤压去除表面残留的多余水相溶液,之后将其与含均苯三甲酰氯质量百分比为0.1%的正癸烷溶液接触反应30s,将多余的正癸烷溶液倒掉,随后采用风刀均匀吹扫直至膜表面无残留溶剂,立即涂布含乙二酸二酰肼质量百分比为0.1%,樟脑磺酸质量百分比为3.2%,三乙胺质量百分比为1.6%的第二水相溶液,反应时间为1min,随后去除多余第二水相溶液,放入80℃烘箱中进行热处理,热处理时间为6min,最后将膜片取出水洗,得到第二聚酰胺层中含有乙二酸二酰肼的高脱盐抗氧化聚酰胺反渗透膜。

[0052]

实施例2

[0053]

采用实施例1中的制备工艺制备高脱盐抗氧化聚酰胺反渗透膜。区别在于第一水相使用质量分数为1.5%的间苯二胺代替2.5%的间苯二胺,有机相中使用质量分数为0.08%的均苯三甲酰氯代替0.1%的均苯三甲酰氯,第二水相溶液中乙二酸二酰肼质量百分比为0.5%。

[0054]

实施例3

[0055]

采用实施例1中的制备工艺制备高脱盐抗氧化聚酰胺反渗透膜。区别在于第一水相使用质量分数为4.0%的间苯二胺代替2.5%的间苯二胺,有机相中使用质量分数为0.20%的均苯三甲酰氯代替0.1%的均苯三甲酰氯,第二水相溶液中乙二酸二酰肼质量百分比为1.0%。

[0056]

实施例4

[0057]

采用实施例1中的制备工艺制备高脱盐抗氧化聚酰胺反渗透膜。区别在于第一水相使用质量分数为6.0%的间苯二胺代替2.5%的间苯二胺,使用质量分数为6.5%的樟脑

磺酸代替3.2%的樟脑磺酸,使用质量分数为3.2%的三乙胺代替1.6%的三乙胺,有机相溶剂使用isopar l代替正癸烷,使用质量分数为0.30%的均苯三甲酰氯代替0.1%的均苯三甲酰氯,第二水相溶液中乙二酸二酰肼质量百分比为3.0%。

[0058]

实施例5

[0059]

采用实施例1中的制备工艺制备高脱盐抗氧化聚酰胺反渗透膜。区别在于第一水相使用质量分数为4.0%的樟脑磺酸代替3.2%的樟脑磺酸,使用质量分数为2.0%的三乙胺代替1.6%的三乙胺,有机相溶剂使用isopar l代替正癸烷,第二水相溶液中丙二酸二酰肼质量百分比为1.0%。

[0060]

实施例6

[0061]

采用实施例1中的制备工艺制备高脱盐抗氧化聚酰胺反渗透膜。区别在于第一水相使用质量分数为2.3%的樟脑磺酸代替3.2%的樟脑磺酸,使用质量分数为1.1%的三乙胺代替1.6%的三乙胺,使用质量分数为0.16%的均苯三甲酰氯代替0.1%的均苯三甲酰氯,第二水相溶液中丁二酸二酰肼质量百分比为1.0%。

[0062]

实施例7

[0063]

采用实施例1中的制备工艺制备高脱盐抗氧化聚酰胺反渗透膜。区别在于第二水相溶液中己二酸二酰肼质量百分比为1.0%。

[0064]

实施例8

[0065]

采用实施例1中的制备工艺制备高脱盐抗氧化聚酰胺反渗透膜。区别在于第二水相溶液中间苯二甲酰肼质量百分比为1.0%。

[0066]

实施例9

[0067]

采用实施例1中的制备工艺制备高脱盐抗氧化聚酰胺反渗透膜。区别在于第二水相溶液中酒石酸二酰肼质量百分比为1.0%。

[0068]

实施例10

[0069]

采用实施例1中的制备工艺制备高脱盐抗氧化聚酰胺反渗透膜。区别在于有机相溶剂使用isopar g代替正癸烷,第二水相溶液中乙二酸二酰肼质量百分比为0.5%,己二酸二酰肼的质量百分比为0.5%。

[0070]

实施例11

[0071]

采用实施例1中的制备工艺制备高脱盐抗氧化聚酰胺反渗透膜。区别在于有机相溶剂使用正庚烷代替正癸烷,第二水相溶液中乙二酸二酰肼质量百分比为0.5%,己二酸二酰肼的质量百分比为0.25%,间苯二甲酰肼质量百分比为0.25%。

[0072]

对比例1

[0073]

在n,n-二甲基甲酰胺中配制含16.5wt%聚砜树脂的聚砜铸膜液;接着将过滤脱泡后的聚砜铸膜液均匀涂刮在聚酯无纺布上;立即浸渍于凝固浴去离子水中经相转化成膜,再经清洗得到聚砜超滤膜;

[0074]

将上述制备的聚砜基膜黏贴在板框上,浸入含间苯二胺质量百分比为2.5%,樟脑磺酸质量百分比为3.2%,三乙胺质量百分比为1.6%的第一水相溶液中保持30s,随后取出板框放置于塑料板顶部的纸巾上,并用压辊轻轻挤压去除表面残留的多余水相溶液,之后将其与含均苯三甲酰氯质量百分比为0.1%的正癸烷溶液接触反应30s,将多余的有机相溶液倒掉,随后采用风刀均匀吹扫直至膜表面无残留溶剂,放入80℃烘箱中进行热处理,热处

理时间为6min,最后将膜片取出水洗,得到无第二聚酰胺层的反渗透膜。

[0075]

对比例2

[0076]

采用对比例1中的制备工艺制备高脱盐抗氧化聚酰胺反渗透膜。区别在于采用风刀均匀吹扫膜表面无残留溶剂后,立即涂布含间苯二胺质量百分比为0.1%,樟脑磺酸质量百分比为3.2%,三乙胺质量百分比为1.6%的第二水相溶液,反应时间为1min,随后去除多余第二水相溶液,得到第二聚酰胺层无二酰肼的反渗透膜。

[0077]

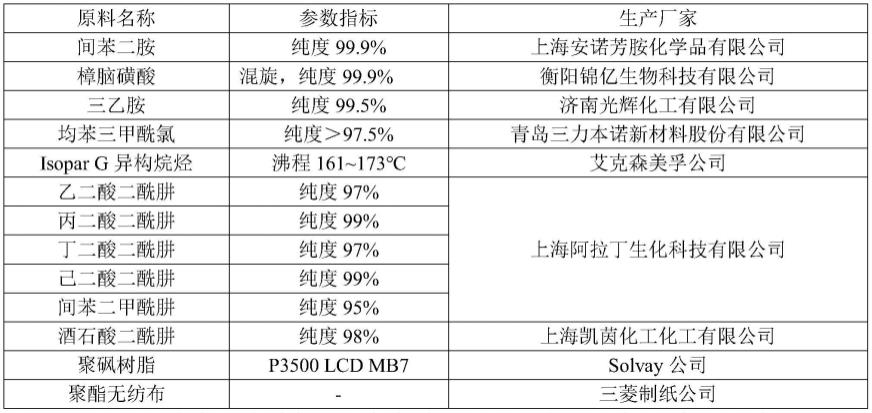

本发明的实施例或对比例的各原料用量和反应条件列入下表2和表3中,制备的反渗透膜的性能指标数据列入表4。

[0078]

表2反应配料表一

[0079][0080][0081]

表3反应配料表二

[0082][0083]

表4反渗透膜的性能

[0084][0085][0086]

从表4的实验结果可以看出,相比对比例1和对比例2具备含有二酰肼类化合物第二聚酰胺层的反渗透膜,在氧化处理后,脱盐率损失更少,表现出更好的抗氧化性能,具备较好的应用前景。

[0087]

上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1