一种C2+烷烃和二氧化碳向合成气转化反应的催化剂及制备

本发明涉及碳中和利用技术及低碳烷烃增效利用,具体涉及一种c2+烷烃和二氧化碳向合成气转化反应的催化剂及制备。

背景技术:

1、近年来,由于全球能源消费需求的增加,具有丰富供储量的页岩气引起了人们的广泛关注。作为一种潜在的化学品廉价生产原料,页岩气中未经充分利用的c2+组分(乙烷、丙烷、丁烷等)为工业化学品的合成提供了机会,其中,温室气体二氧化碳和c2+烷烃共升级转化技术有望推进页岩气和二氧化碳向化学品利用技术的可持续生产。

2、以c2+低碳烷烃中乙烷和二氧化碳同时升级转化反应为例,该反应的关键在于反应路径的选择,即乙烷ch3-ch3中c-c(重整)和c-h(氧化脱氢)键的竞争性裂解使得乙烷-二氧化碳可以通过两种不同的途径进行转化:①重整生成合成气(c2h6+2co2=4co+3h2)、②氧化脱氢生成乙烯(c2h6+co2=c2h4+co+h2o),此外,由于乙烷分子中的碳含量高于甲烷,c2中间体更容易迅速多聚形成石墨化焦炭,导致活性位点的失活。这些要求为催化材料的设计提出了新的挑战,不仅要开发出对所需路径具有高活性及可控选择性的催化剂,还需能抑制c2+中间体更严峻的结焦问题。

3、乙烷由具有强局域电子对的c-c、c-h键组成,在典型的活化官能团反应条件下表现出了相对的惰性。而ni金属具有很强的c-c和c-h键裂解能力,能够主宰乙烷-二氧化碳向合成气(h2+co)转化路径的选择,因此,对于c2h6-co2合成气生产,我们使用了具有高工业应用潜力的ni基催化剂。同时,为了克服乙烷在ni基催化剂表面上反应过程中高结焦趋向所引起的失活问题,我们利用第二金属引入产生的特殊配体和应变效应,使得活性位点表现出与相应母体金属不同的电子和化学性质,为设计具有增强催化性能的新型催化材料提供了解决策略。

技术实现思路

1、本发明的目的是提供一种c2+烷烃和二氧化碳向合成气转化反应的催化剂及应用,所述催化剂具备双金属协同、界面协同以及孔道限域结构,在高温反应下能有效抑制活性组分烧结、c-c键聚合结焦;且有利于乙烷中的c-c键裂解,生产高纯度合成气。

2、为了达到上述目的,本发明采用了下列技术方案:

3、一种c2+烷烃和二氧化碳向合成气转化反应的催化剂,所述催化剂由活性金属、第二金属、助剂氧化物和载体组成,采用一锅回流晶化法得到c2+烷烃和二氧化碳向合成气转化反应的催化剂,所述催化剂微孔孔径小于2nm,介孔孔径8~20nm,孔体积0.23~0.67cm3g-1,所述催化剂比表面积为227~402m2g-1。

4、进一步,所述活性金属为ni(镍),所述第二金属为fe(铁),co(钴),cu(铜),zn(锌)中的任意一种,所述助剂氧化物为cao(氧化钙)、mgo(氧化镁)、mno(氧化锰)、ceo(氧化铈)中的一种或两种,所述载体为zro2(二氧化锆),所述催化剂中各组分的重量百分比:ni为5.3~16.9wt%、第二金属为1.6~44.0wt%,助剂氧化物为0.2~35.0wt%、zro2为33.4~89.2wt%。

5、一种c2+烷烃和二氧化碳向合成气转化反应的催化剂的制备,采用一锅回流晶化法得到c2+烷烃和二氧化碳向合成气转化反应的催化剂,具体包括以下步骤:

6、(1)以蒸馏水为溶剂,按催化剂组成,将活性金属、第二金属、助剂氧化物和载体的可溶性盐在蒸馏水中混合均匀,然后加入表面活性剂,得到混合盐溶液a;以蒸馏水为溶剂,加入一定量碱溶解,得到碱溶液,即沉淀剂b;

7、(2)在30~100℃的晶化温度下,使用计量泵将混合盐溶液a与沉淀剂b以一定体积流量比并流输送到搅拌釜中,输送时长为6~24h,同时保持溶液一定的ph值,将得到的浆料继续搅拌12~48h,搅拌结束后,在母体溶液中继续放置2~12h,最后使用板框压滤机过滤,得到沉淀产物;

8、(3)将沉淀产物转移至浆料池中并加入蒸馏水,保持强力搅拌,待分散的沉淀悬浮于水中形成混合均匀的浆料后,将所得浆料输送到加热釜内,并在釜底放置一定量瓷环,加热釜升温至130~200℃并使内部浆料处于鼓泡沸腾状态,加热釜顶端连接外部换热器,将产生的汽相冷凝回流并从加热釜下端重新输入,外循环回流的同时对内部浆料持续加热24~72h;

9、(4)将得到的浆料冷却后通过板框压滤机过滤,得到的滤饼在浆料池里与蒸馏水混合搅拌均匀后再次输入到板框压滤机中过滤,如此重复3~5次后,将所得沉淀产物在80~120℃下干燥12~36h,于煅烧气氛、500~900℃条件下焙烧2~6h,于还原气氛600~900℃原位还原2~10h,即得到催化剂。

10、进一步,步骤(1)所述的活性金属、第二金属、助剂氧化物和载体的可溶性盐按摩尔比1:0.25~4:0.05~1:2~5配合组成,其中,所述活性金属的可溶性盐为硝酸镍、氯化镍和硫酸镍中的任意一种;所述第二金属的可溶性盐为硝酸铁、硝酸钴、硝酸铜和硝酸锌中的任意一种;所述助剂氧化物的可溶性盐为硝酸钙、硝酸镁、硝酸锰和硝酸铈中的任意一种;所述的载体的可溶性盐为硝酸锆或硝酸氧锆或氧氯化锆的一种。

11、进一步,步骤(1)所述的表面活性剂为聚氧乙烯-聚氧丙烯-聚氧乙烯嵌段共聚物(p123)、聚氧乙烯-聚氧丙烯醚嵌段共聚物(f127)、聚乙二醇(peg)、柠檬酸或柠檬酸钠中的任意一种,其中,活性金属的可溶性盐与表面活性剂的摩尔比为1:0.01~0.5。

12、进一步,步骤(1)所述的混合盐溶液a中活性金属浓度范围为0.006~0.03摩尔/升,所述碱为氢氧化钠、碳酸钠和氢氧化钾中的任意一种,碱溶液的浓度为0.5~3摩尔/升。

13、进一步,步骤(2)所述混合盐溶液a与沉淀剂b的体积流量比为3~20:1;所述的溶液ph值为9~13。

14、进一步,步骤(3)所述蒸馏水的添加量为20~30l;所述瓷环直径为25~50mm,其中,浆料体积与瓷环添加量的比例为1l:25~30g。

15、进一步,步骤(4)所述的煅烧气氛为空气或氮气,所述的还原气氛为氢气或氢气和氮气的混合气,其中,氢气:氮气的流量比为1:0~3。

16、一种乙烷-二氧化碳向合成气转化反应的方法,采用上述催化剂,在固定床中评价,使用20~80目的催化剂颗粒填充反应管,催化剂的用量为0.05~1g,反应原料c2h6与co2的体积比为1:1.8~2.2,反应压力为0.1mpa,反应空速为1680~38400ml/(h·g),反应温度为600~750℃。

17、使用本发明提供的催化剂用于乙烷二氧化碳重整反应中,乙烷转化率达61~99%,co2转化率达50%~98%。

18、与现有技术相比本发明具有以下优点:

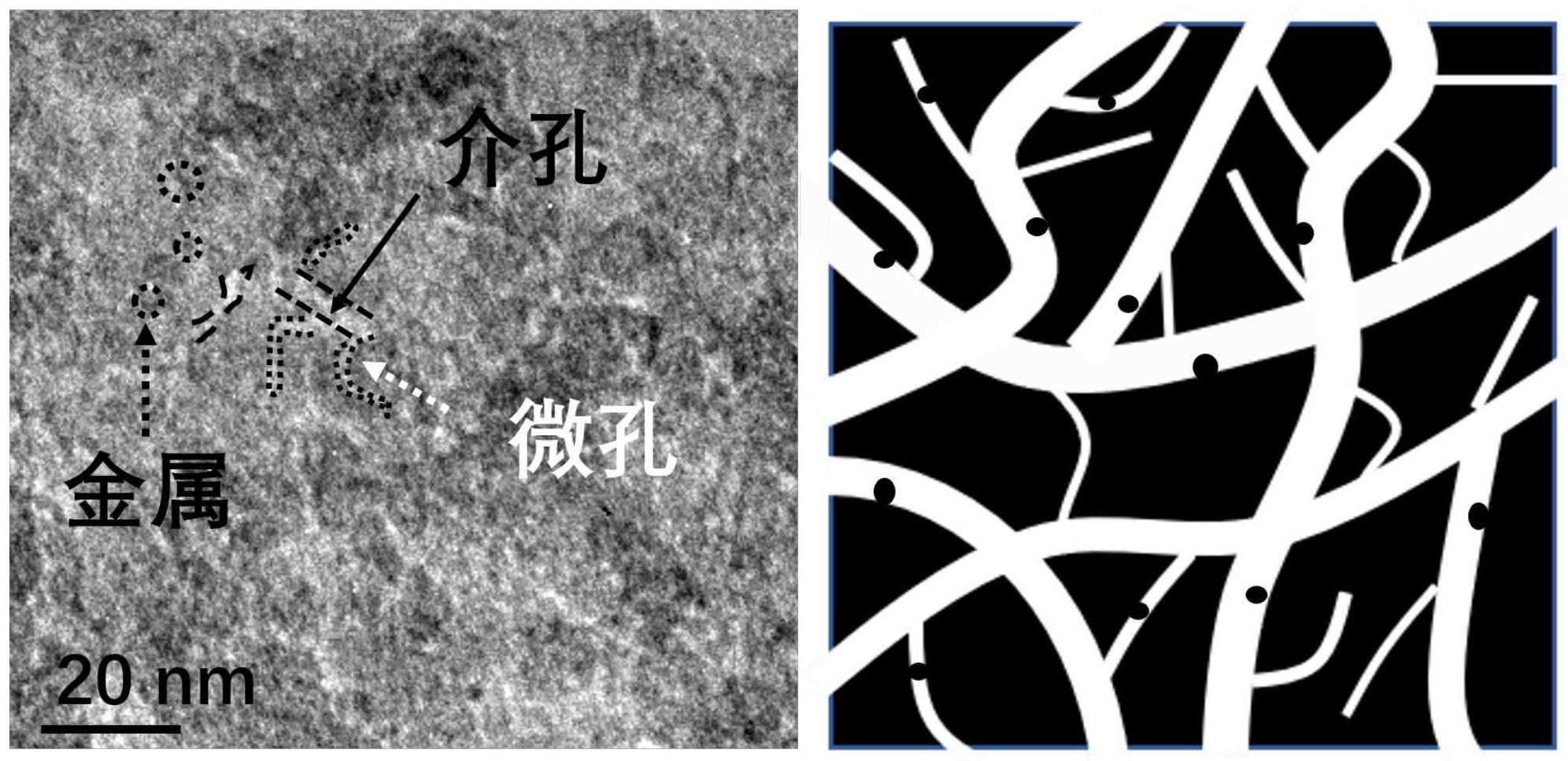

19、1、本发明通过一锅回流晶化法制得催化剂,其中,浆料在加热釜内加热沸腾时,富含微孔结构的瓷环起到汽化核的作用,引导大量气泡形成,防止暴沸的同时帮助造孔;此外,表面活性剂的加入进一步改善了催化剂的孔隙率,促进了交叉介孔结构的形成(如图1所示);瓷环与表面活性剂的加入使得催化剂形成了“树干/树枝”形微孔/介孔的多级交叉孔道(如图1所示),有利于活性金属的分散以及催化活性的提高。

20、2、碱性金属氧化物助剂的添加可与活性位点以及载体zro2形成原子级分散分布,增加活性金属的分散度(如图2所示),阻止高温反应过程中金属颗粒的烧结;此外,碱性助剂有利于c2h6-co2合成气转化反应中co2的吸附与活化,大量的吸附态co2可以加快c2+中间物种的扩散和消除速率,促进催化剂表面碳物种的转化,从而增强催化剂的稳定性。通过“介孔限域结构”与“分子栅栏”的双重物理限域效应,显著提升了催化体系的稳定性和活性。

21、3、第二金属与ni在制备过程中形成均一合金结构,双金属表面的形成降低了c-c键断裂的活化能以及吸附氧合物的结合强度,当co2解离产生的吸附氧(o*)存在时,热力学上,乙烷氧化生成乙氧基(c2h5o*)优先于乙烷脱氢生成ch3ch2*,然后引导ch3ch2o*连续经过两次脱氢反应生成ch3co*,进而引导c-c键裂解形成ch3*和co*,促进c2h6-co2反应进入dre途径,生成合成气;同时,合金的形成降低了单金属与烷烃碳吸附位点的结合能,限制了c2物种的深度脱氢,使c2+中间体向焦炭转化趋势的下降,并转向到产物形成过程中。

22、4、本发明中,可还原氧化物载体zro2具有较高的氧储存/释放能力,是c2h6-co2合成气转化反应的启动子,其利用表面晶格缺陷(氧空位)激活二氧化碳,进而通过zr3+/zr4+的氧化还原行为建立一个抑制结焦的氧池,有效避免惰性积炭物种的大量生成。

23、5、在纳米复合氧化物结构催化剂上,金属-zro2形成界面协同作用,双功能marsvan krevelen氧化还原机制使二氧化碳在金属-zro2界面上被激活,形成的活性氧随后与乙烷活化形成的c2h5*(或h*)发生反应,促进*c2h5o(或羟基)物种的形成,最终产生co或(oh或水)。

24、6、本发明催化剂中,纳米级活性镍位点来源于起始纳米复合结构中金属组分的还原生长,并点缀于催化剂孔道结构中,一方面,孔道结构对金属的强锚定作用使得催化剂在具有高ni负载量的同时实现了高ni分散性,这种高分散的纳米化结构极大地增强了活性位点的暴露面积,提高了反应活性;另一方面,活性位与载体间的强金属载体相互作用(smsi)抑制了高温反应中活性组分的团聚与烧结,从而有效阻止了金属位点的生长,阻断了包覆碳或石墨碳在催化剂表面的生成;此外,纳米级金属ni的d带中心趋于费米能级,给电子能力增强,有利于co2的吸附与活化,进而大幅提高催化剂于高空速下c2h6-co2重整反应的活性、稳定性。

- 还没有人留言评论。精彩留言会获得点赞!