一种航天用高效复合式空气净化装置及其装配工艺的制作方法

1.本发明涉及航天用空气净化装置技术领域,尤其涉及一种航天用高效复合式空气净化装置及其装配工艺。

背景技术:

2.人员在密闭空间中居留时,由于人体新陈代谢产生约每人1kg/d的二氧化碳和一些微量有害气体,如一氧化碳和挥发性有机气体丙酮、乙醇等。密闭空间中的其他设备和材料也会脱气挥发产生种类繁多的微量有害气体。这些气体在空气中累积到一定量值,就会影响人员的身体健康和工作效能。因此,必须对二氧化碳和微量有害气体进行净化。

3.在密闭空间中短期居留或应急时,均需要进行空气净化。短期通常采用消耗性的技术。二氧化碳的去除一般采用碱石灰、氢氧化锂等,用化学吸收的方式去除;微量有害气体通常采用活性炭以物理吸附的方式去除,还有部分气体如一氧化碳采用催化氧化的方式去除。

4.矿山、石化、舰艇等场所中也经常会用到空气净化装置,对二氧化碳、一氧化碳、微量有害气体等中的一种或几种实施净化。但是由于应用环境不同,对装置内部空间的使用效率和装置的重量、体积、流阻、出口洁净度等并没有很高的要求。而且,常规的气体净化器结构不需要耐受严苛的航天发射力学环境。而航天用的空气净化装置必须满足以上系列要求,为了达到这一目标,除了进行装置结构设计,还必须创新装配工艺以保证产品功能的实现。

5.因此,本领域技术人员提供了一种航天用高效复合式空气净化装置及其装配工艺,以解决上述背景技术中提出的问题。

技术实现要素:

6.本发明提供了在有限的重量、体积约束条件下,将二氧化碳、一氧化碳和挥发性有机气体的净化技术进行结合,保证装置净化效率高、流阻低、出口洁净度高,且保证装置在经受航天发射严苛的力学环境考核后,仍然具备高效的净化性能的一种航天用高效复合式空气净化装置及其装配工艺。

7.为了实现上述目的,本发明提供如下技术方案:

8.本发明的一种航天用高效复合式空气净化装置,该装置包括:

9.外筒体,所述外筒体的一端安装出口端盖,外筒体的另一端安装有进口端盖,所述进口端盖上安装有进气口;

10.三个同轴设置的网筒,三个所述网筒上均开设有多个圆孔,位于最外侧的网筒设置于外筒体内;三个所述网筒的一端与出口端盖连接,所述出口端盖上且位于外筒体和最外侧的网筒之间设置有出气口,三个所述网筒的另一端与进口端盖连接,所述进气口穿过进口端盖与为最内侧的网筒连通,位于中间的网筒与位于最外侧的网筒之间形成的空腔内填装有氢氧化锂药层;位于最内侧的网筒与位于中间的网筒之间形成的空腔内填装有活性

炭与一氧化碳催化剂混合层。

11.进一步的,位于中间的所述网筒与位于最外侧的网筒之间且远离进气口的一端安装有第一环形金属压板,第一环形金属压板的内侧填装有氢氧化锂药层,所述第一环形金属压板上远离氢氧化锂药层的侧面与出口端盖之间抵靠有多个第一弹簧,多个所述第一弹簧沿着网筒的轴线环形分布。

12.进一步的,所述第一环形金属板与氢氧化锂药层之间设置有橡胶隔离层,所述橡胶隔离层上远离外筒体的一端沿着位于中间的网筒外壁伸入第一环形金属压板和出口端盖之间、且橡胶隔离层靠近出口端盖端部通过棉线捆扎在位于中间网筒的外壁上。

13.进一步的,所述橡胶隔离层上位于棉线和第一环形金属压板之间的部位向外筒体的方向弯曲形成发卡形伸缩结构。

14.进一步的,位于最内侧的所述网筒与位于中间的网筒之间且远离进气口的一端安装有第二环形金属压板,所述第二环形金属压板的内侧填装有活性炭与一氧化碳催化剂混合层,所述第二环形金属压板上远离活性炭与一氧化碳催化剂混合层的侧面与出口端盖之间抵靠有多个第二弹簧,多个所述第二弹簧沿着网筒的轴线环形分布。

15.进一步的,位于最内侧的所述网筒上远离进气口的一端为盲端。

16.进一步的,三个所述网筒的外侧均设置有过滤层,位于最外侧和中间的两个所述网筒的内侧也分别设置有过滤层,所述过滤层由聚丙烯滤布或超细玻璃纤维制成。

17.进一步的,所述出口端盖的外侧设置有出口保护帽。所述进气口上盖有进口保护帽。

18.优选的,所述网筒上的圆孔的直径为6mm。

19.本发明的一种航天用高效复合式空气净化装置的装配工艺,其包括以下步骤:

20.步骤一:将过滤层分别沿对应网筒位置圆周方向粘贴;

21.步骤二:将橡胶隔离层的一端装配于第一环形金属压板一侧,再将多个第一弹簧按环形等距分布安装在第一环形金属压板另一侧的预设位置;

22.步骤三:将多个第二弹簧按环形等距分布安装在第二环形金属压板一侧的预设位置;

23.步骤四:将进口端盖、进气口与三个网筒的端部通过螺钉连接成芯体,并用胶进行防松及密封;

24.步骤五:等待上述胶接部件的胶干透后,检查粘接质量,进行装填净化功能材料;

25.步骤六:将芯体固定在装配台上,位于最外侧的网筒外侧套上保护套,保护其上的过滤层在装配过程中不被污染,将活性炭与一氧化碳催化剂以一定的比例进行混合后,装入位于最内侧的网筒和位于中间的网筒形成的空腔内形成活性炭与一氧化碳催化剂混合层,混合比例的重量比范围为70:30~90:10。该活性炭与一氧化碳催化剂混合层达到限位高度后,再将氢氧化锂药层装入位于中间的网筒和位于最外侧的网筒之间形成的空腔内,也达到限位高度;并采用外振动的方式,将上述材料振实;

26.步骤七:在装填好的氢氧化锂药层上安放第一环形金属压板,盖在氢氧化锂药层上,并将安装好的橡胶隔离层上靠近出口端盖的端部通过棉线捆扎在位于中间的网筒端部;在装填好的活性炭与一氧化碳催化剂混合层上安放第二环形金属压板,盖在活性炭与一氧化碳催化剂混合层上;之后安装出口端盖,使多个第一弹簧抵靠在出口端盖和第一环

形金属压板之间,使多个第二弹簧抵靠在出口端盖和第二环形金属压板之间;

27.步骤八:除去位于最外侧的网筒上的保护套,确认过滤层完好;将外筒体装在芯体上,盖上出口端盖,出口端盖压紧第一弹簧和第二弹簧,用螺钉将出口端盖和芯体固定连接;

28.步骤九:出口端盖采用出口保护帽密封,进气口采用进口保护帽密封,保证装置内氢氧化锂药层活性炭与一氧化碳催化剂混合层密封保存。

29.步骤十:在进口端盖、出口端盖与外筒体结合处涂胶,确保密封;待胶干透,即完成安装。

30.在上述技术方案中,本发明提供的一种航天用高效复合式空气净化装置及其装配工艺,具有以下有益效果:

31.1、气流从进气口进入后,沿本技术装置的径向方向流动,首先经过活性炭与一氧化碳催化剂构成的混合层,该混合层可以吸收挥发性有机物,还可以将一氧化碳催化氧化成二氧化碳;然后气流进入氢氧化锂药层,该层药品可以吸收气流中的二氧化碳(包括从进气口进入的二氧化碳和由一氧化碳催化氧化产生的二氧化碳)和酸性有害气体。

32.2、本装配工艺装配后的装置结构紧凑,装填的净化功能材料重量与结构重量的比值达70%,使用效率高;

33.3、本装配工艺装配后的装置流阻较低;采用的装填方式使气流沿径向流过药层,流通面积较大,净化功能材料装填量分布适合。

34.4、本装配工艺装配后的结构设计合理,采用高强度、轻质合金的结构材料,以及弹簧压紧结构、弹性隔离层结构、结构防松设计等使气体净化装置可以耐受严苛的力学环境考核。

35.5、本装配工艺装配后的装置出口洁净度高,密封性能好;多层过滤层的装配工艺的设计,都能起到减少摩擦和过滤粉尘的作用。同时,装置各个结合部位采用胶密封和防松,进一步提高装置的密封性能。

36.6、本技术采用功能集成设计,节约了系统重量、体积和功耗,且可靠性高;将二氧化碳、微量有害气体净化功能集合在一套装置内,还有辅助净化空气中微生物的作用。

37.7、本技术创新装配工艺,筒化径向流动结构装填两种以上材料的装配过程,保证装配质量。

附图说明

38.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作筒单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

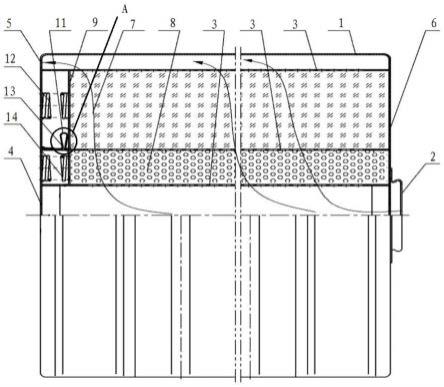

39.图1为本发明实施例提供的一种航天用高效复合式空气净化装置的结构示意图;

40.图2为本发明实施例提供的一种航天用高效复合式空气净化装置去除进口保护帽和出口保护帽的半剖视图;

41.图3为图2中a部放大结构示意图。

42.附图标记说明:

43.1、外筒体;2、进气口;3、网筒;4、出口端盖;5、出气口;6、进口端盖;7、氢氧化锂药

层;8、活性炭与一氧化碳催化剂混合层;9、第一环形金属压板;10、第一弹簧;11、橡胶隔离层;12、棉线;13、第二环形金属压板;14、第二弹簧;15、出口保护帽;16、进口保护帽;17、过滤层。

具体实施方式

44.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

45.参见图1-3所示;

46.本发明实施例所述的一种航天用高效复合式空气净化装置,该装置包括:

47.外筒体1,所述外筒体1的一端安装出口端盖4,外筒体1的另一端安装有进口端盖6,所述进口端盖6上安装有进气口2;

48.三个同轴设置的网筒3,三个所述网筒3上均开设有多个圆孔(未图示),多个圆孔均匀且紧密分布,保证空气流通效率,位于最外侧的网筒3设置于外筒体1内;三个所述网筒3的一端与出口端盖4连接,所述出口端盖4上且位于外筒体1和最外侧的网筒3之间设置有出气口5,三个所述网筒3的另一端与进口端盖6连接,所述进气口2穿过进口端盖6与为最内侧的网筒3连通,位于中间的网筒3与位于最外侧的网筒3之间形成的空腔内填装有氢氧化锂药层7;位于最内侧的网筒3与位于中间的网筒3之间形成的空腔内填装有活性炭与一氧化碳催化剂混合层8。外筒体1能够保护三个网筒构成的芯体气体导流以及储存时的密封。

49.待净化空气经由进气口2进入,并依次经过活性炭与一氧化碳催化剂混合层8和氢氧化锂药层7,之后经出气口5排出,上述待净化的空气能够依次完成对一氧化碳、二氧化碳、微量有害气体和悬浮粒子等的净化,提高了装置的使用效率。

50.将传统的轴向流动方式净化装置重新设计成径向流动方式,增宽气流通路,流阻小;流速低,反应较为充分。

51.位于中间的所述网筒3与位于最外侧的网筒3之间且远离进气口2的一端安装有第一环形金属压板9,第一环形金属压板9的内侧填装有氢氧化锂药层7,所述第一环形金属压板9上远离氢氧化锂药层7的侧面与出口端盖4之间抵靠有多个第一弹簧10,多个所述第一弹簧10沿着网筒3的轴线环形分布。多个第一弹簧10能够使由氢氧化锂颗粒形成的氢氧化锂药层7紧密排布,同时当氢氧化锂颗粒发生损耗时,氢氧化锂药层7变化差异可能出现气流短路现象,多个第一弹簧10可向第一环形金属压板9施力将氢氧化锂药层7压紧,避免气流短路的情况发生。

52.所述第一环形金属板9与氢氧化锂药层7之间设置有橡胶隔离层11,所述橡胶隔离层11上远离外筒体1的一端沿着位于中间的网筒3外壁伸入第一环形金属压板9和出口端盖4之间、且橡胶隔离层11靠近出口端盖4端部通过棉线12捆扎在位于中间网筒3的外壁上。

53.所述橡胶隔离层11上位于棉线12和第一环形金属压板9之间的部位向外筒体的方向弯曲形成发卡形伸缩结构。当氢氧化锂颗粒发生损耗时,第一环形金属压板9在多个第一弹簧11的作用下向氢氧化锂药层7移动,该发卡形伸缩结构可进行舒展,避免因橡胶隔离层11固定,而影响第一环形金属压板9移动。

54.氢氧化锂药层7可以吸收气流中的二氧化碳(包括从入口进入的二氧化碳和由一氧化碳催化氧化产生的二氧化碳)和酸性有害气体。

55.位于最内侧的所述网筒3与位于中间的网筒3之间且远离进气口的一端安装有第二环形金属压板13,所述第二环形金属压板13的内侧填装有活性炭与一氧化碳催化剂混合层8,所述第二环形金属压板14上远离活性炭与一氧化碳催化剂混合层8的侧面与出口端盖4之间抵靠有多个第二弹簧14,多个所述第二弹簧14沿着网筒3的轴线环形分布。活性炭与一氧化碳催化剂混合层8可以吸收挥发性有机物,可以将一氧化碳催化氧化成二氧化碳。

56.多个第二弹簧14能够使由活性炭颗粒和一氧化碳催化剂颗粒形成活性炭与一氧化碳催化剂混合层8紧密排布,同时当活性炭颗粒和一氧化碳催化剂颗粒发生损耗时,活性炭与一氧化碳催化剂混合层8变化差异可能出现气流短路现象,多个第二弹簧14可向第二环形金属压板13施力将活性炭与一氧化碳催化剂混合层8压紧,避免气流短路的情况发生。

57.当氢氧化锂层7发生磨损,与活性炭、一氧化碳催化剂混合层8发生磨损,产生床层长度差异时,第一环形金属压板9,橡胶隔离层11能有效防止经活性炭与一氧化碳催化剂混合层8净化后的气体经由第一环形金属压板9和第二环形金属压板13产生的间隙进入位于最外侧的网筒3和位于中间的网筒3之间,能够避免该仅仅经活性炭与一氧化碳催化剂混合层8净化后的气体由最外侧的网筒3及出气口5排出的情况发生,进而保证整体净化效果。

58.位于最内侧的所述网筒3上远离进气口的一端为盲端。该盲端使进入位于最内侧的网筒3的空气沿着该网筒径向流通。

59.三个所述网筒3的外侧均设置有过滤层17,位于最外侧和中间的两个所述网筒3上的内侧也分别设置有过滤层,所述过滤层由聚丙烯滤布或超细玻璃纤维制成。

60.除了位于最外侧的网筒3上外表面的过滤层外,其余位置对应的网筒上的过滤层均为粗过滤,采用聚丙烯滤布。位于最内侧的网筒上的过滤层,对进入的空气中较大的灰尘颗粒进行过滤,这些过滤层将避免氢氧化锂药层7或活性炭与一氧化碳催化剂混合层8漏出,降低网筒3与装填的功能材料(氢氧化锂药层7或活性炭与一氧化碳催化剂混合层8)的摩擦强度,并保证功能材料即使在经历力学环境考核中剧烈的摩擦后,也不能出现漏出。位于最外侧的网筒3上外表面的过滤层17采用超细玻璃纤维,能够进一步保证振动后产生的大于5μm粉尘不能泄漏到舱内空气中,保证出气口5洁净度达到要求。

61.所述出口端盖4的外侧设置有出口保护帽15。所述进气口2上盖有进口保护帽16。保证装置内功能材料密闭保存,防止性能损耗。

62.所述网筒3上的圆孔的直径为6mm。

63.本技术装置结构紧凑、容药率高,将多种净化技术集中在单一气体净化装置中实现,净化效率高。结构设计合理,采用高强度、轻质合金的结构材料,以及弹簧补缩结构等,使气体净化装置可以耐受严苛的力学环境考核。

64.本发明的一种航天用高效复合式空气净化装置的装配工艺,其包括以下步骤:

65.步骤一:将过滤层17分别沿对应网筒3位置圆周方向粘贴;

66.步骤二:将橡胶隔离层11的一端装配于第一环形金属压板9一侧,再将多个第一弹簧10按环形等距分布安装在第一环形金属压板9另一侧的预设位置;

67.步骤三:将多个第二弹簧14按环形等距分布安装在第二环形金属压板14一侧的预设位置;

68.步骤四:将进口端盖6、进气口2与三个网筒3的端部通过螺钉连接成芯体,并用胶进行防松及密封;

69.步骤五:等待上述胶接部件的胶干透后,检查粘接质量,进行装填净化功能材料;

70.步骤六:将芯体固定在装配台上,位于最外侧的网筒3外侧套上保护套,保护其上的过滤层17在装配过程中不被污染,将活性炭与一氧化碳催化剂以重量比为85:15进行混合后,装入位于最内侧的网筒3和位于中间的网筒3形成的空腔内形成活性炭与一氧化碳催化剂混合层8,该活性炭与一氧化碳催化剂混合层8达到限位高度后,再将氢氧化锂药层7装入位于中间的网筒3和位于最外侧的网筒3之间形成的空腔内,也达到限位高度;并采用外振动的方式,将上述材料振实;

71.步骤七:在装填完氢氧化锂药层7上安放第一环形金属压板9,盖在氢氧化锂药层7上,并将安装好的橡胶隔离层11上靠近出口端盖4的端部通过棉线12捆扎在位于中间的网筒3端部;在装填好的活性炭与一氧化碳催化剂混合层8上安放第二环形金属压板14盖在活性炭与一氧化碳催化剂混合层8上;之后安装出口端盖4,使多个第一弹簧10抵靠在出口端盖4和第一环形金属压板9之间,使多个第二弹簧14抵靠在出口端盖4和第二环形金属压板14之间;

72.步骤八:除去位于最外侧的网筒3上的保护套,确认过滤层完好;将外筒体1装在芯体上,盖上出口端盖4,出口端盖4压紧第一弹簧10和第二弹簧14,用螺钉将出口端盖4和芯体固定连接;

73.步骤九:出口端盖4采用出口保护帽17密封,进气口2采用进口保护帽18密封,保证装置内氢氧化锂药层7、活性炭与一氧化碳催化剂混合层8密封保存。

74.步骤十:在进口端盖6、出口端盖4与外筒体1结合处涂胶,确保密封;待胶干透,即完成安装。

75.本技术装配工艺,采用三个同轴网筒3将外筒体1的内部空间分隔,每个网筒3上均匀圆孔紧密分布,直径为φ6mm,保证空气流通效率。用量较少的活性炭与一氧化碳催化剂混合层8装填在位于内侧的网筒3和位于中间的网筒3之间。量大的氢氧化锂药层7装填在位中间的网筒3和位于外侧的网筒3之间。进气口2的气流从位于最内侧的网筒3进入,依次通过三个网筒3,最后集中从装置出气口5流出,反应充分。上述径向流通方式药层流通面积逐渐增大,降低了装置的流阻。

76.装填药层过程采用外振动的方式保证净化功能材料(氢氧化锂药层7、活性炭与一氧化碳催化剂混合层8)装填密实。第一弹簧10和第二弹簧14分别将装填的功能材料(活性炭与一氧化碳催化剂混合层8、氢氧化锂药层7)压紧固定。本技术装填工艺使得装置在经受力学环境考核时,当功能材料在剧烈摩擦后碎裂,出现装填体积松动,均布的第一弹簧10和第二弹簧14将产生一定量的伸长,弥补功能材料缩小的高度,避免功能材料层出现孔洞,导致气流短路,性能下降的情况出现。

77.各网筒3表面覆盖过滤层17;装填功能材料后,能起到防止材料漏出,以及减少摩擦和过滤粉尘的作用,同时,位于最外侧的网筒3上的过滤层17使得功能材料产生的大于5μm的粉尘无法进入舱内空气。

78.为减轻结构重量和保证强度,净化装置使用钛合金钣金结构,在外筒体1上设计加工加强筋提高强度。

79.装填的活性炭为精选优质椰壳炭,对多数挥发性有机气体具有较好的去除能力。co催化剂为在炭载体上负载铂、钯贵金属制成,净化效率高。

80.本装配工艺装配后的装置流阻较低。采用的装填方式使气流沿径向流过药层,流通面积较大,净化功能材料装填量分布适合。

81.本装配工艺装配后的装置结构设计合理,采用高强度、轻质合金的结构材料,以及弹簧机构补缩结构、弹性隔离层结构、结构防松设计等使气体净化装置可以耐受严苛的力学环境考核。

82.本装配工艺装配后的装置出口洁净度高,密封性能好。多层过滤层的装配工艺的设计,都能起到减少摩擦和过滤粉尘的作用。同时,装置各个结合部位采用胶密封和防松,进一步提高装置的密封性能。

83.本装配工艺装配后的装置将二氧化碳、微量有害气体净化功能集合在一套装置内,同时因为具有强碱性,还有对微生物有抑制作用。

84.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1