一种制备碳酸酯的系统及制备碳酸酯的方法与流程

1.本发明属于有机合成技术领域,具体是涉及一种制备碳酸酯的系统及制备碳酸酯的方法。

背景技术:

2.二氧化碳与环氧乙烷或环氧丙烷直接催化加成反应,是制备碳酸乙烯酯或碳酸丙烯酯的主要方法,主反应方程式为:

3.c2h4o(环氧乙烷)+co2(二氧化碳)

→

c3h4o3(碳酸乙烯酯)

4.c3h6o(环氧丙烷)+co2(二氧化碳)

→

c4h6o3(碳酸丙烯酯)

5.上述反应过程多采用均相催化剂,二氧化碳和环氧烷烃与催化剂同时溶解在相应碳酸酯溶液内后进行反应,其工业装置具有以下特点,必须在工业化过程中予以考虑:

6.(1)反应为强放热过程,需要及时移走反应热量,否则极易造成反应液和催化剂超温、反应器超压、反应过程失控;

7.(2)反应原料环氧烷烃和二氧化碳的沸点低、蒸汽压力高,在反应液超温时极易气化,造成反应液返混、反应器超压;同时,超压放空气将导致原料环氧烷烃和二氧化碳的损失,增加产品单耗;

8.(3)反应强度与反应液内的催化剂浓度、反应物浓度密切相关,是反应过程需要严格控制的参数。以立式反应器为例,环氧烷烃和催化剂溶液从反应器顶部进入,自上而下流动,二氧化碳气从反应器下部进入,自下而上流动;在催化剂作用下,二氧化碳气与环氧烷烃接触生成碳酸酯。反应器内自上而下:随着碳酸酯的不断生成,反应液的质量不断增加,环氧烷烃被逐渐消耗其质量不断减少,因此反应液中环氧烷烃和催化剂的质量浓度逐步降低;反应器上部反应液中溶解的二氧化碳质量较少,下部反应液中溶解的二氧化碳质量较多,相应的,反应液中二氧化碳质量浓度逐步增加,这与另一反应物即环氧烷烃和催化剂的浓度变化趋势正好相反。该情况将造成的现场实际现象是:反应器内自上而下,反应强度不均匀且差异幅度较大,且,反应强度的变化并非单纯的逐渐衰减或逐渐增加,而是呈波浪形波动。如此一来,在反应强度较大的区域及时、充分的移走反应热量,在反应强度较小的区域减少热量的移出,是控制整个反应器内温度均一并维持在较窄的窗口范围内、避免局部过热超温超压的关键所在,是装置必须考虑的问题;

9.(4)原料二氧化碳为气相进料,环氧烷烃为低沸点物质,两者在反应液中的均匀、充分溶解是反应充分进行、提高反应物转化率、降低原料消耗的关键;

10.(5)反应原料环氧烷烃中不可避免的含有少量水分,将有少量副产物的生成,以环氧乙烷和二氧化碳为原料制备碳酸乙烯酯为例,副反应方程式为:

11.c2h4o(环氧乙烷)+h2o(水)

→

c2h6o2(乙二醇)

12.c2h4o(环氧乙烷)+c2h6o2(乙二醇)

→

c4h

10

o3(二乙二醇)

13.c2h4o(环氧乙烷)+c4h

10

o3(二乙二醇)

→

c6h

14

o4(三乙二醇)

14.c3h4o3(碳酸乙烯酯)+h2o(水)

→

c2h6o2(乙二醇)+co2(二氧化碳)

15.其中,副产物二乙二醇与碳酸乙烯酯的沸点相当接近,相差仅为3℃,极易导致高纯度的碳酸乙烯酯产品指标不达标,这就要求将反应过程的温度控制在非常窄的窗口范围内,尽量避开副反应的活性区间。

16.中国发明专利申请号201810293831.0,授权公告号cn 108484565 b,授权公告日2021.03.19的专利文件公开了一种生产碳酸酯的系统及利用该系统生产碳酸酯的方法。该发明设置第一鼓泡塔、第二鼓泡塔和换热器,通过换热器对反应循环物料进行冷却来移走反应热量,控制鼓泡塔内的反应温度。但该发明存在以下不足之处:为控制鼓泡塔出口端的反应物料温度不超温,仅能通过换热器对循环物料进行冷却,换热器出口的循环物料温度低,鼓泡塔入口处的反应温度低,第一鼓泡塔和第二鼓泡塔内从入口端到出口端均存在较大温差、反应温度区间较宽,无法将整个反应过程的温度控制在最佳反应温度区间内,进而将导致碳酸乙烯酯或碳酸丙烯酯的收率降低、反应副产物多,催化剂失活快、催化剂损失大;同时,第一鼓泡塔、第二鼓泡塔内仅通过气体分布器进行二氧化碳气的分布,易导致二氧化碳气在反应液中发生偏流、溶解不充分、甚至将溶解在反应液中的环氧乙烷或环氧丙烷气提至气相,生产过程中为维持第一鼓泡塔顶部压力稳定,不可避免的将从其顶部排出部分含有二氧化碳和环氧乙烷或环氧丙烷的尾气,送至气液分离器的碳酸酯进行泄压气液分离时也将排出未反应的二氧化碳和环氧乙烷或环氧丙烷的尾气,但该发明未能对这些尾气进行回收利用,将导致较高的原料消耗,目标产品的收率不高。

17.中国实用新型专利申请号201822116060.6,授权公告号cn 209456353 u,授权公告日2019.10.01的专利文件公开了一种碳酸乙烯酯合成反应装置。该实用新型设置反应循环泵、循环液冷却器、循环液加热器,第一反应器底部通过循环液冷却器连接到第二反应器底部,循环液加热器的下端通过反应循环泵连接到循环液冷却器。该实用新型存在的不足之处是:第一反应器的循环液通过反应循环泵强制循环,一旦反应循环泵故障,反应热不能及时移出反应系统,将导致第一反应器和第二反应器超温超压,装置停车;在装置规模较大、反应器尺寸较高的情况下,第一反应器顶部与第一反应器底部的温差较大,不利于将反应温度控制在较窄的催化剂最佳反应温度窗口内,不利于减少反应副产物、提高碳酸乙烯酯的收率、延长催化剂的使用寿命;第一反应器顶部的放空气相在超压放空罐收集后送至薄膜蒸发器,其中夹带的二氧化碳和环氧乙烷未能重新进入反应系统回收转化为碳酸乙烯酯产品,碳酸乙烯酯产品收率偏低。

18.因此,提供一种及时移出反应热、将反应控制在较窄的温度区间内、反应过程易于控制、副反应产物少、粗产品易于精制,反应物在反应液内均匀分布溶解,有效回收反应尾气的碳酸酯合成系统和方法,将具有广阔的应用前景。

技术实现要素:

19.本发明的目的是提供一种制备碳酸酯的系统及制备碳酸酯的方法,解决了移热不及时、反应温度区间宽、反应器易超温超压、反应副产物多、粗产品难以精制合格、反应液内反应物溶解分布不均匀、反应尾气未实现有效回收的问题。

20.为实现上述目的,本发明采用的技术方案为:

21.一种制备碳酸酯的系统,包括主反应器、轻组分闪蒸罐、尾气回收反应器、稀相催化剂回收罐、浓相催化剂回收罐、粗产品冷凝器及粗产品罐;

22.所述主反应器上分别设有稳压尾气排出口、液相进料口、气相进料口及主反应器粗产物排出口,所述液相进料口连通有用于向所述主反应器通入环氧烷烃、补充催化剂及稀相催化剂的液相进料管,所述气相进料口连通有用于向所述主反应器通入二氧化碳气的气相进料管;

23.所述轻组分闪蒸罐上分别设有轻组分输出口、主反应器粗产物输入口及闪蒸后主反应器粗产物排出口,所述主反应器粗产物输入口与所述主反应器粗产物排出口相连通;

24.所述稀相催化剂回收罐上分别设有粗产品气排出口a、稀相催化剂排出口、闪蒸后主反应器粗产物输入口及尾气回收反应器粗产物输入口,所述闪蒸后主反应器粗产物输入口与所述闪蒸后主反应器粗产物排出口相连通;

25.所述浓相催化剂回收罐上分别设有粗产品气排出口b、浓相催化剂排出口及稀相催化剂输入口,所述稀相催化剂输入口与所述稀相催化剂排出口相连通;

26.所述粗产品冷凝器的输入端分别与所述粗产品气排出口a及粗产品气排出口b相连通;

27.所述粗产品罐上分别设有粗产品输入口及粗产品输出口,所述粗产品输入口与所述粗产品冷凝器的输出端连通,所述粗产品输出口与产品精制工序连通;

28.所述尾气回收反应器上分别设有尾气回收反应器顶尾气输出口、尾气回收反应器粗产物排出口、浓相催化剂输入口、稳压尾气输入口及轻组分输入口,所述尾气回收反应器粗产物排出口与所述尾气回收反应器粗产物输入口相连通,所述稳压尾气输入口与所述稳压尾气排出口相连通,所述轻组分输入口与所述轻组分输出口相连通,所述浓相催化剂输入口与所述浓相催化剂排出口相连通。

29.所述稀相催化剂排出口还与所述液相进料管相连通。

30.所述主反应器的内部由上至下设有若干层移热塔盘,每层所述移热塔盘的内部均穿设有移热管,所述移热管的一端为移热媒介进口、另一端为移热媒介出口,所述移热媒介进口与移热媒介出口均延伸至所述主反应器外侧;

31.所述移热管外侧的所述移热塔盘上开设有若干升气通道。

32.所述移热塔盘上开设有平行设置的多列升气通道,所述移热管依次绕过各列所述升气通道。

33.所述移热塔盘与所述主反应器内壁之间形成缺口,所述移热塔盘上靠近该缺口的一侧面上设有溢流堰,所述溢流堰与所述主反应器内壁之间形成降液管。

34.所述主反应器的内部由上至下设有多层移热塔盘,各层的所述缺口的设置位置与相邻近层的所述缺口设置位置分别位于所述主反应器中相反的两侧。

35.所述升气通道可采用泡罩、浮阀等型式;

36.所述移热管可采用光管、翅片管等型式;

37.移热媒介为导热油或冷却水;

38.所述主反应器的气相进料管可以为多个。

39.一种采用所述的制备碳酸酯的系统制备碳酸酯的方法,环氧烷烃与稀相催化剂混合而成的液相连续流入主反应器内与二氧化碳反应生成碳酸酯,产生的反应热由移热塔盘连续转移,主反应器粗产物进入轻组分闪蒸罐,闪蒸气与主反应器的稳压尾气通入尾气回收反应器中在浓相催化剂作用下进行反应生成碳酸酯,实现尾气回收。

40.具体的,包括以下步骤:

41.(1)将环氧烷烃、补充催化剂与稀相催化剂通入主反应器液相进料管,进入主反应器;

42.(2)将二氧化碳气通入主反应器气相进料管,进入主反应器;

43.(3)将移热媒介通入每层移热塔盘的移热媒介入口,进入移热管;

44.(4)主反应器内,环氧烷烃、补充催化剂与稀相催化剂混合而成的液相为连续相,从主反应器液相进料管进入,流经移热塔盘、溢流堰和降液管至下层移热塔盘;二氧化碳气为分散相,从主反应器气相进料管进入,经升气通道进入上层移热塔盘,与塔盘上的液相接触、溶解,并在稀相催化剂作用下,与环氧烷烃反应,生成碳酸酯;反应放出的热量由移热管内的移热媒介连续转移;

45.(5)主反应器粗产物从主反应器排出,通入轻组分闪蒸罐,闪蒸出溶解其中的未完全反应的环氧烷烃和二氧化碳,闪蒸气通入尾气回收反应器;闪蒸后的主反应器粗产物通入稀相催化剂回收罐;为维持主反应器压力稳定,从主反应器顶部排出含有环氧烷烃和二氧化碳的稳压尾气通入尾气回收反应器;

46.(6)稀相催化剂回收罐排出的稀相催化剂分为两股,一股循环回主反应器的液相进料管,一股通入浓相催化剂回收罐;稀相催化剂回收罐排出粗产品气和浓相催化剂回收罐排出的粗产品气通入粗产品冷凝器,冷却冷凝后的粗产品通入粗产品罐,最终送至产品精制工序;

47.(7)浓相催化剂回收罐排出的浓相催化剂通入尾气回收反应器,与轻组分闪蒸罐闪蒸气、主反应器稳压尾气逆流接触并将其吸收溶解,在浓相催化剂作用下,环氧烷烃和二氧化碳反应生成碳酸酯;尾气回收反应器排出回收反应器粗产物并通入稀相催化剂回收罐。

48.所述主反应器内各层移热塔盘温差小于5℃。

49.所述稀相催化剂质量浓度为2~8%,浓相催化剂质量浓度为8~25%;所述主反应器内反应液的停留时间为0.3~2.0h。

50.二氧化碳与环氧烷烃的物料质量比为(0.7~1.5):1;

51.所述催化剂为均相催化剂;

52.所述均相催化剂为四乙基溴化铵、碘化钾、四丁基卤化铵盐或羟基功能团离子液体等;

53.所述环氧烷烃为环氧乙烷或环氧丙烷;

54.所述碳酸酯为碳酸乙烯酯或碳酸丙烯酯;

55.所述步骤(6)中通入浓相催化剂回收罐的稀相催化剂占稀相催化剂回收罐底部排出的稀相催化剂总量的30~90%;

56.所述主反应器的压力为2.0~6.0mpag;

57.所述主反应器的温度为110~160℃;

58.所述尾气回收反应器压力为0.3~2.0mpag;

59.所述尾气回收反应器温度为110~160℃;

60.与现有技术相比,本发明的有益技术效果如下:

61.1.本发明主反应器内液相为连续相,从上层移热塔盘经溢流堰和降液管流动至下

层塔盘;气相为分散相,从下层塔盘经升气通道进入上层塔盘,与液相接触并溶解在液相内,主反应器内设置多层移热塔盘,二氧化碳气经移热塔盘的升气通道均匀分布、充分溶解在塔盘上的反应液中,并在催化剂的作用下与反应液中的环氧烷烃反应生成碳酸酯,避免了二氧化碳气分布不均或偏流造成的反应不均匀、局部反应热过大、反应液返混、反应器顶部放空尾气量大等问题。

62.2.本发明反应放出热量被移热塔盘的移热管及时带走,避免反应热在主反应器内的累积、超温,同时,每层移热塔盘的温度通过调整移热媒介的量单独控制,解决了因反应液中反应物和催化剂浓度变化带来的反应强度不均一且波动幅度较大、各局部区域放热量差异较大的问题,从而使主反应器内每层塔盘的温度均可精确的控制在较窄的最优温度窗口内,有效避开催化剂的副反应催化活性区间,使目标碳酸酯产品收率最大化,降低了后续产品精制难度。

63.3.本发明移热塔盘的设置实现整个反应过程温度、压力的平稳控制、反应的有序进行,有效避免反应系统的超温超压甚至安全事故的发生。

64.4.本发明将尾气回收反应器和主反应器内的反应物浓度、催化剂浓度、反应温度和压力等反应条件进行差异化设置,目标反应在主反应器和尾气回收反应器独立进行,不互相干扰、易于控制。尾气回收反应器内,在反应物二氧化碳和环氧烷烃浓度较低的情况下,通过提高尾气回收反应器内催化剂的浓度,使低浓度的反应物转化为碳酸酯产品,有效实现反应尾气的回收,提高了整个装置的原料转化率和目标碳酸酯产品收率;因尾气回收反应器可在低于主反应器压力下进行反应,无需增设尾气压缩机等增压设备,具有节省能耗的优势;同时也解决了常规无尾气回收工艺流程带来的尾气难以处理的问题。

附图说明

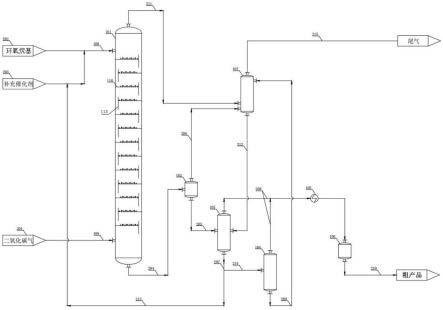

65.图1为本发明的结构示意图;

66.图2为本发明的结构示意图。

67.图中:101为主反应器,102为轻组分闪蒸罐,103为稀相催化剂回收罐,104为浓相催化剂回收罐,105为粗产品冷凝器,106为粗产品罐,107为尾气回收反应器,108为液相进料管,109为气相进料管,110为移热塔盘,111为升气通道,112为移热管,113为溢流堰;

68.201为二氧化碳气,202为环氧乙烷或环氧丙烷原料,203为补充催化剂,204为主反应器粗产物,205为闪蒸后主反应器粗产物,206为轻组分,207为稀相催化剂,208为粗产品气,209为浓相催化剂,210为粗产品,211为稳压尾气,212为尾气回收反应器粗产物,213为循环稀相催化剂,214为至浓相催化剂回收罐的稀相催化剂,215为尾气回收反应器顶尾气。

具体实施方式

69.下面将结合附图并通过本发明具体实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

70.实施例1

71.本实施例提供一种制备碳酸乙烯酯的系统,包括主反应器101、轻组分闪蒸罐102、

尾气回收反应器107、稀相催化剂回收罐103、浓相催化剂回收罐104、粗产品冷凝器105及粗产品罐106;

72.主反应器101的顶部设有稳压尾气排出口、上部设有液相进料口、下部设有气相进料口、底部设有主反应器粗产物排出口,所述液相进料口连通有用于向所述主反应器101通入环氧烷烃、补充催化剂及稀相催化剂的液相进料管108,所述气相进料口连通有用于向所述主反应器101通入二氧化碳气的气相进料管109;

73.轻组分闪蒸罐102的顶部设有轻组分输出口、中部设有主反应器粗产物输入口、底部设有闪蒸后主反应器粗产物排出口,所述主反应器粗产物输入口与所述主反应器粗产物排出口相连通;

74.稀相催化剂回收罐103的顶部设有粗产品气排出口a、底部设有稀相催化剂排出口、中部设有闪蒸后主反应器粗产物输入口及尾气回收反应器粗产物输入口,所述闪蒸后主反应器粗产物输入口与所述闪蒸后主反应器粗产物排出口相连通;

75.浓相催化剂回收罐104的顶部设有粗产品气排出口b、底部设有浓相催化剂排出口、中部设有稀相催化剂输入口,所述稀相催化剂输入口与所述稀相催化剂排出口相连通;

76.粗产品冷凝器105的输入端分别与所述粗产品气排出口a及粗产品气排出口b相连通;

77.粗产品罐106的顶部设有粗产品输入口、底部设有粗产品输出口,所述粗产品输入口与所述粗产品冷凝器105的输出端连通,所述粗产品输出口与产品精制工序连通;

78.尾气回收反应器107的顶部设有尾气回收反应器顶尾气输出口、底部设有尾气回收反应器粗产物排出口、上部设有浓相催化剂输入口、下部设有稳压尾气输入口及轻组分输入口,所述尾气回收反应器粗产物排出口与所述尾气回收反应器粗产物输入口相连通,所述稳压尾气输入口与所述稳压尾气排出口相连通,所述轻组分输入口与所述轻组分输出口相连通,所述浓相催化剂输入口与所述浓相催化剂排出口相连通。

79.稀相催化剂排出口与所述液相进料管108相连通。

80.主反应器101直径为0.9m,高度30m,主反应器101的内部由上至下设有50层移热塔盘110,相邻两层移热塔盘间距为0.5m;每层所述移热塔盘110的内部均穿设有移热管112,移热管112采用直径25mm的光管型式,移热管112长度为6.5m/层;所述移热管112的一端为移热媒介进口、另一端为移热媒介出口,所述移热媒介进口与移热媒介出口均延伸至所述主反应器101外侧,移热媒介为导热油;

81.移热管112外侧的所述移热塔盘110上开设有若干升气通道111,升气通道采用直径25mm的泡罩型式;从上至下第1~10层移热塔盘上泡罩数量为60个/层,第11~20层移热塔盘上泡罩数量为70个/层,第21~30层移热塔盘上泡罩数量为80个/层,第31~40层移热塔盘上泡罩数量为90个/层,第41~50层移热塔盘上泡罩数量为100个/层;

82.移热塔盘110上开设有平行设置的多列升气通道111,所述移热管112依次绕过各列所述升气通道111;

83.移热塔盘110与所述主反应器101内壁之间形成缺口,所述移热塔盘110上靠近该缺口的一侧面上设有溢流堰113,所述溢流堰113与所述主反应器101内壁之间形成降液管;各层的所述缺口的设置位置与相邻近层的所述缺口设置位置分别位于所述主反应器101中相反的两侧。

84.实施例2

85.环氧乙烷与二氧化碳反应利用实施例1的系统制备碳酸乙烯酯的方法,其中催化剂为四乙基溴化铵,包括以下步骤:

86.(1)将环氧乙烷202、补充催化剂203与稀相催化剂213一起通入主反应器101上部的液相进料管108,进入主反应器101;

87.(2)将二氧化碳气201通入主反应器101下部的气相进料管109,进入主反应器101;

88.(3)将移热媒介通入每层移热塔盘110的移热媒介入口,进入移热管112;

89.(4)主反应器101内,环氧乙烷202、补充催化剂203与稀相催化剂213混合而成的液相为连续相,从主反应器101上部的液相进料管108进入,流经移热塔盘110、溢流堰113和降液管至下层塔盘;二氧化碳气为分散相,从主反应器101下部的气相进料管109进入,经升气通道111进入上层移热塔盘,与塔盘上的液相充分接触、溶解,并在稀相催化剂作用下,与环氧乙烷202反应,生成碳酸乙烯酯;反应放出的热量由移热管112内的移热媒介连续带走

90.(5)主反应器粗产物204从主反应器101底部排出,通入轻组分闪蒸罐102,闪蒸出溶解其中的未完全反应的环氧乙烷和二氧化碳,闪蒸气通入尾气回收反应器107下部;闪蒸后的主反应器粗产物205通入稀相催化剂回收罐103;为维持主反应器101压力稳定,从主反应器101顶部排出含有环氧乙烷和二氧化碳的稳压尾气211通入尾气回收反应器107下部;

91.(6)稀相催化剂回收罐103底部排出的稀相催化剂207分为两股,一股213循环回主反应器101上部的液相进料管108,一股214通入浓相催化剂回收罐104;稀相催化剂回收罐103顶部排出粗产品气208和浓相催化剂回收罐104顶部排出的粗产品气208通入粗产品冷凝器105,冷却冷凝后的粗产品通入粗产品罐106,最终送至产品精制工序;

92.(7)浓相催化剂回收罐104底部排出的浓相催化剂209通入尾气回收反应器107上部,与通入其下部的轻组分闪蒸罐闪蒸气206、主反应器稳压尾气211逆流接触,并将其吸收溶解,在浓相催化剂作用下环氧乙烷和二氧化碳生成碳酸乙烯酯;尾气回收反应器107底部排出回收反应器粗产物212并通入稀相催化剂回收罐103;

93.其中,步骤(6)中稀相催化剂罐103底部排出的稀相催化剂207的催化剂质量浓度为4.5%;

94.其中,步骤(6)中通入浓相催化剂回收罐104的稀相催化剂214占稀相催化剂回收罐底部排出的稀相催化剂207总量的50%;

95.其中,步骤(7)中浓相催化剂回收罐104底部排出的浓相催化剂209的催化剂质量浓度为16.78%;

96.其中,通入主反应器101下部的二氧化碳与通入其上部的环氧乙烷的物料质量比为1.05:1;

97.其中,主反应器101内反应液的停留时间为1.0h;

98.本实施例关键技术参数见表1。

99.表1制备碳酸乙烯酯的系统和方法的关键技术参数

100.101.[0102][0103][0104]

由表1可见,采用实施例1的系统制备碳酸乙烯酯,主反应器101内的各层移热塔盘

110的最大温度仅差为2.8℃,环氧乙烷转化率可达99.995%,碳酸乙烯酯收率可达99.867%,因此本发明的装置系统解决了反应物和催化剂浓度变化带来的反应强度不均、波动幅度较大、各局部区域放热量差异较大的问题,实现了整个反应过程温度、压力的平稳控制、反应的有序进行,提高了整个装置的原料转化率和目标碳酸酯产品收率。

[0105]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1