一种固体酸耦合共溶剂催化体系综合转化生物质的方法

1.本发明涉及农林废弃物资源化利用领域,具体涉及一种固体酸耦合共溶剂催化体系综合转化生物质的方法。

背景技术:

2.草类纤维原料具有生长周期快、产量多、纤维含量高的优点,催化草类纤维原料转化为平台化学品是一种很有前途的生物质高值化转化途径。平台化学品既可以直接使用,也可以作为原料制备其他有价值的化合物。然而,纤维原料中三大组分的大分子结构差异和交织效应使细胞壁的物理结构复杂化,这也阻碍了这些成分的后续分离和高价值利用。为了打破由细胞壁复杂物理结构造成的生物精炼障碍,已经报道了许多物理、化学和生物等相关处理方法,但是这些方法要么效率低且成本高,要么环境高度敏感且过程耗时。目前来说,高效和经济的木质纤维素分级处理工艺仍然是发展生物炼制的最大挑战之一。

3.现有还没有很好的方法可以实现高效和经济的木质纤维素分级处理。

技术实现要素:

4.本发明提供一种固体酸耦合共溶剂催化体系综合转化生物质的方法,通过在秸秆类多孔活性炭上负载lewis酸位点和-so3h基团,制备了双功能碳基固体酸催化剂,并使用γ-戊内酯与水组成的共溶剂作为催化体系,可以将草类纤维原料中的纤维素和半纤维素综合转化为五羟甲基糠醛、乙酰丙酸和糠醛等高价值的小分子平台化学品。

5.本发明通过下述技术方案实现:

6.一种固体酸耦合共溶剂催化体系综合转化生物质的方法,包括以下步骤:

7.(1)对生物质样品进行研磨和筛选,将得到的生物质颗粒置于管式炉中,将生物质颗粒在n2气氛下进行预炭化,预炭化料活化处理后得到多孔活性炭;

8.(2)称取1.0g步骤(1)的多孔活性炭与0.029~0.577gfecl3先后放入含有100ml去离子水的圆底烧瓶中,超声浸渍30~40min后置于油浴锅中,待油浴锅加热至70~80℃,往圆底烧瓶中加入3~12g磺化剂,在充分搅拌下反应10~13h,反应结束后,将混合溶液过滤得到固体,用丙酮和去离子水洗涤固体3次,然后将固体置于80℃烘箱中干燥12h得到固体酸催化剂;

9.(3)称取步骤(2)干燥后的固体酸催化剂0.2~0.3g、草类纤维原料0.4~0.5g、反应溶剂30~40ml加入到高温高压反应器中,通过程序控温仪设定反应温度和反应时间,升至指定温度后开始记录保温时间,保温结束后将反应器放入冰水内冷却至室温,将反应液过滤后的滤液用气相色谱进行分析,计算平台化合物得率。

10.步骤(1)中生物质为烟杆、玉米秸秆等,生物质颗粒粒径为20~80目,预炭化温度为500℃,时间为2h,升温速率为5℃/min。

11.步骤(1)中预炭化料活化处理是将预炭化料与koh的质量比为1:1~4混合后,在500℃~950℃活化1h,升温速率为5℃/min,将活化料置于浓度为1mol/l的稀硝酸中充分搅

拌12h,再使用去离子水洗涤至中性,烘干后得到多孔活性炭。

12.步骤(2)中fe

3+

在活化碳上的负载量为1%~20%。

13.步骤(2)中所用磺化剂为对氨基苯磺酸与亚硝酸异戊酯质量比2:1的混合物。

14.步骤(3)中草类纤维原料为80~120目的蔗髓、烟杆、玉米芯等。

15.步骤(3)中反应溶剂为γ-戊内酯与水混合成的共溶剂,混合时γ-戊内酯与水的体积比为29:1~1:2。

16.步骤(3)中的反应温度为170℃~210℃,保温时间为1~8h,升温速率为5℃/min。

17.本发明的有益技术效果:

18.本发明制备活性炭时,以农林废弃物-生物质秸秆为原料,经过炭化和活化后可得到高比表面积的多孔活性炭,实现了废物利用。

19.本发明采用亚硝酸异戊酯辅助对氨基苯磺酸的磺化方法在活性炭表面负载磺酸基团,相比于使用浓硫酸的传统磺化方法,反应条件更温和、设备腐蚀性更小并且磺酸基团的接枝率更高。

20.本发明使用绿色溶剂γ-戊内酯/水作为反应体系,反应过程环境友好,反映了绿色化学的新思路,对循环经济具有重要意义。

21.本发明通过在活性炭上负载lewis酸位点和-so3h基团制备了双功能碳基固体酸催化剂,与γ-戊内酯/水共溶剂协同作用,实现了将草类纤维原料中的纤维素和半纤维素综合转化为高价值的平台化合物(五羟甲基糠醛、乙酰丙酸和糠醛),符合“生物质资源化利用”的理念。

附图说明

22.图1为实施例1中烟杆多孔活性炭的sem图;

23.图2为实施例2中的平台化合物得率;

24.图3为实施例2中烟杆固体酸催化剂的sem图;

25.图4为实施例3中的平台化合物得率;

26.图5为实施例4中的平台化合物得率;

27.图6为实施例5中的平台化合物得率;

28.图7为实施例6中的平台化合物得率;

29.图8为实施例7中的平台化合物得率;

30.图9为实施例8中的平台化合物得率。

具体实施方式

31.为了更清楚地说明本发明的技术方案,下面结合具体实施例和附图对本发明作进一步具体详细描述。本发明并不局限于以下实施方式。

32.实施例1

33.多孔活性炭的制备方法,包括以下步骤:

34.(1)对生物质样品(烟杆)进行研磨和筛选,得到的烟杆颗粒粒径为20~80目,将颗粒置于管式炉中,在n2气氛下升温至500℃预炭化2h,升温速率为5℃/min,得到预炭化料;

35.(2)将步骤(1)中得到的预炭化料与koh按照质量比为1:1、1:2、1:4混合后置于管

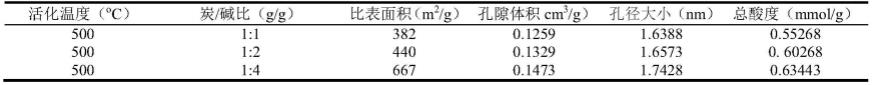

式炉中进行活化,活化过程升温速率为5℃/min,活化温度为500℃,活化1h后置于稀硝酸溶液(1m)中充分搅拌12h,再使用去离子水洗涤至中性,烘干后得到多孔活性炭;通过bet和nh

3-tpd测定多孔活性炭的结构特性,结果如表1所示;

36.(3)将步骤(1)中得到的预炭化料与koh按照质量比为1:4混合后置于管式炉中进行活化,活化过程升温速率为5℃/min,活化温度分别为600℃、700℃、800℃、950℃,活化1h后置于稀硝酸溶液(1m)中充分搅拌12h,再使用去离子水洗涤至中性,烘干后得到多孔活性炭;通过bet和nh

3-tpd测定多孔活性炭的结构特性,结果如表2所示。

37.本实施例中,当炭碱比为1:4、活化温度为800℃时,活性炭具有较大的比表面积和孔径以及较多的酸性位点,是一种优良的催化剂载体,其sem图如图1所示,可以明显看到丰富的孔结构。

38.表1不同炭碱比制备的活性炭的结构特性

[0039][0040]

表2不同活化温度制备的活性炭的结构特性

[0041][0042]

实施例2

[0043]

一种固体酸耦合共溶剂催化体系综合转化生物质的方法,包括以下步骤:

[0044]

(1)对生物质样品(烟杆)进行研磨和筛选,得到的烟杆颗粒粒径为20~80目,将颗粒置于管式炉中,在n2气氛下升温至500℃预炭化2h,升温速率为5℃/min;

[0045]

(2)将步骤(1)中得到的预炭化料与koh按照质量比为1:4混合后置于管式炉中进行活化,活化过程升温速率为5℃/min,活化温度为800℃,活化1h后置于稀硝酸溶液(1m)中充分搅拌12h,再使用去离子水洗涤至中性,烘干后得到多孔活性炭;

[0046]

(3)称取多份1.0g步骤(2)干燥后的活性炭分别与0.029g、0.144g、0.289g、0.433g、0.577g的fecl3(fe

3+

在活化碳上的负载量分别为1%、5%、10%、15%、20%)分别先后放入含有100ml去离子水的圆底烧瓶中,得到多份样品,均超声浸渍30min,结束后置于油浴锅加热至80℃,在充分搅拌下加入6g磺化试剂(4g氨基苯磺酸与2g亚硝酸异戊酯组成的混合溶液),反应12h后,将混合溶液过滤得到固体,用丙酮和去离子水洗涤固体3次,然后,将固体置于80℃烘箱中干燥12h得到固体酸催化剂,其sem图如图2所示,从图中可知水相中磺化制备得到的固体酸催化剂具有较多的孔道结构,有利于葡萄糖和木糖组分向孔道内扩散和孔道内小分子平台化合物释放进入溶液中,同时使催化剂能够暴露出更多的催化活性位点;

[0047]

(4)分别称取步骤(3)干燥后催化剂0.2g、蔗髓(80~120目)原料0.4g、反应溶剂30ml(γ-戊内酯与水体积比29:1)加入到体积为50ml的高温高压反应器中,通过程序控温仪设定反应温度和反应时间,升温速率为5℃/min,升至190℃后开始记录保温时间,保温3h后将反应器放入冰水内冷却至室温,将反应液过滤后的滤液用气相色谱进行分析,计算平台化合物得率,结果如图3所示。

[0048]

本实施例中,步骤(3)所添加fecl3质量为0.144g(fe

3+

在活化碳上的负载量为5%)时得到了最高的平台化合物综合得率。

[0049]

实施例3

[0050]

一种固体酸耦合共溶剂催化体系综合转化生物质的方法,包括以下步骤:

[0051]

(1)对生物质样品(烟杆)进行研磨和筛选,得到的颗粒粒径为20~80目,将颗粒置于管式炉中,在n2气氛下升温至500℃预炭化2h,升温速率为5℃/min;

[0052]

(2)将步骤(1)中得到的预炭化料与koh按照质量比为1:4混合后置于管式炉中进行活化,活化过程升温速率为5℃/min,活化温度为800℃,活化1h后置于稀硝酸溶液(1m)中充分搅拌12h,再使用去离子水洗涤至中性,烘干后得到多孔活性炭;

[0053]

(3)称取1.0g步骤(2)干燥后的活性炭与0.433g的fecl3(fe

3+

在活化碳上的负载量为15%)先后放入含有100ml去离子水的圆底烧瓶中,超声浸渍30min,结束后置于油浴锅加热至80℃,在充分搅拌下加入3g、6g、9g、12g磺化试剂(均是对氨基苯磺酸与亚硝酸异戊酯质量比2:1的混合溶液),得到多份样品,分别反应12h后,将混合溶液过滤得到固体,用丙酮和去离子水洗涤固体3次,然后,将固体置于80℃烘箱中干燥12h得到固体酸催化剂;

[0054]

(4)称取步骤(3)干燥后的各个催化剂0.2g、蔗髓(80~120目)原料0.4g、反应溶剂30ml(γ-戊内酯与水的体积比分别为29:1)加入到体积为50ml的高温高压反应器中,通过程序控温仪设定反应温度和反应时间,升温速率为5℃/min,升至190℃后开始记录保温时间,保温3h后将反应器放入冰水内冷却至室温,将反应液过滤后的滤液用气相色谱进行分析,计算平台化合物得率,结果如图4所示,从图中可知磺化剂的加入量对糠醛和乙酰丙酸的转化影响不大,对五羟甲基糠醛的转化有一定的影响。

[0055]

实施例4

[0056]

一种固体酸耦合共溶剂催化体系综合转化生物质的方法,包括以下步骤:

[0057]

(1)对生物质样品(烟杆)进行研磨和筛选,得到的颗粒粒径为20~80目,将颗粒置于管式炉中,在n2气氛下升温至500℃预炭化2h,升温速率为5℃/min;

[0058]

(2)将步骤(1)中得到的预炭化料与koh按照质量比为1:4混合后置于管式炉中进行活化,活化过程升温速率为5℃/min,活化温度为800℃,活化1h后置于稀硝酸溶液(1m)中充分搅拌12h,再使用去离子水洗涤至中性,烘干后得到多孔活性炭;

[0059]

(3)称取1.0g步骤(2)干燥后的活性炭与0.144g的fecl3(fe

3+

在活化碳上的负载量为5%)先后放入含有100ml去离子水的圆底烧瓶中,超声浸渍30min,结束后置于油浴锅加热至80℃,在充分搅拌下加入6g磺化试剂(4g氨基苯磺酸与2g亚硝酸异戊酯组成的混合溶液),反应12h后,将混合溶液过滤得到固体,用丙酮和去离子水洗涤固体3次,然后,将固体置于80℃烘箱中干燥12h得到固体酸催化剂;

[0060]

(4)称取步骤(3)干燥后催化剂0.2g、蔗髓(80~120目)原料0.4g、反应溶剂30ml(γ-戊内酯与水的体积比分别为29:1、19:1、5:1、2:1、1:1、1:2)加入到体积为50ml的高温高压反应器中,得到多份样品,分别通过程序控温仪设定反应温度和反应时间,升温速率为5℃/min,升至190℃后开始记录保温时间,保温3h后将反应器放入冰水内冷却至室温,将反应液过滤后的滤液用气相色谱进行分析,计算平台化合物得率,结果如图5所示,γ-戊内酯与水的体积比分别为29:1时转化效果最好。

[0061]

实施例5

[0062]

一种固体酸耦合共溶剂催化体系综合转化生物质的方法,包括以下步骤:

[0063]

(1)对生物质样品(烟杆)进行研磨和筛选,得到的颗粒粒径为20~80目,将颗粒置于管式炉中,在n2气氛下升温至500℃预炭化2h,升温速率为5℃/min;

[0064]

(2)将步骤(1)中得到的预炭化料与koh按照质量比为1:4混合后置于管式炉中进行活化,活化过程升温速率为5℃/min,活化温度为800℃,活化1h后置于稀硝酸溶液(1m)中充分搅拌12h,再使用去离子水洗涤至中性,烘干后得到多孔活性炭;

[0065]

(3)称取1.0g步骤(2)干燥后的活性炭与0.144g的fecl3(fe

3+

在活化碳上的负载量为5%)先后放入含有100ml去离子水的圆底烧瓶中,超声浸渍30min,结束后置于油浴锅加热至80℃,在充分搅拌下加入6g磺化试剂(4g氨基苯磺酸与2g亚硝酸异戊酯组成的混合溶液),反应12h后,将混合溶液过滤得到固体,用丙酮和去离子水洗涤固体3次,然后,将固体置于80℃烘箱中干燥12h得到固体酸催化剂;

[0066]

(4)称取步骤(3)干燥后催化剂0.2g、蔗髓(80~120目)原料0.4g、反应溶剂30ml(γ-戊内酯与水的体积比分别为29:1)加入到体积为50ml的高温高压反应器中,通过程序控温仪设定反应温度和反应时间,升温速率为5℃/min,升至170℃、180℃、190℃、210℃后开始记录保温时间,保温3h后将反应器放入冰水内冷却至室温,将反应液过滤后的滤液用气相色谱进行分析,计算平台化合物得率,结果如图6所示,可知反应温度为190℃的转化效果最好。

[0067]

实施例6

[0068]

一种固体酸耦合共溶剂催化体系综合转化生物质的方法,包括以下步骤:

[0069]

(1)对生物质样品(烟杆)进行研磨和筛选,得到的颗粒粒径为20~80目,将颗粒置于管式炉中,在n2气氛下升温至500℃预炭化2h,升温速率为5℃/min;

[0070]

(2)将步骤(1)中得到的预炭化料与koh按照质量比为1:4混合后置于管式炉中进行活化,活化过程升温速率为5℃/min,活化温度为800℃,活化1h后置于稀硝酸溶液(1m)中充分搅拌12h,再使用去离子水洗涤至中性,烘干后得到多孔活性炭;

[0071]

(3)称取1.0g步骤(2)干燥后的活性炭与0.144g的fecl3(fe

3+

在活化碳上的负载量为5%)先后放入含有100ml去离子水的圆底烧瓶中,超声浸渍30min,结束后置于油浴锅加热至70℃,在充分搅拌下加入6g磺化试剂(4g氨基苯磺酸与2g亚硝酸异戊酯组成的混合溶液),反应13h后,将混合溶液过滤得到固体,用丙酮和去离子水洗涤固体3次,然后,将固体置于80℃烘箱中干燥12h得到固体酸催化剂;

[0072]

(4)称取步骤(3)干燥后催化剂0.2g、蔗髓(80~120目)原料0.4g、反应溶剂30ml(γ-戊内酯与水的体积比分别为29:1)加入到体积为50ml的高温高压反应器中,通过程序控温仪设定反应温度和反应时间,升温速率为5℃/min,升至190℃后开始记录保温时间,分别保温1h、2h、3h、4h、6h、8h后将反应器放入冰水内冷却至室温,将反应液过滤后的滤液用气相色谱进行分析,计算平台化合物得率,结果如图7所示,可知反应时间为3h时,转化效果好。

[0073]

实施例7

[0074]

一种固体酸耦合共溶剂催化体系综合转化生物质的方法,包括以下步骤:

[0075]

(1)对生物质样品(烟杆)进行研磨和筛选,得到的颗粒粒径为20~80目,将颗粒置于管式炉中,在n2气氛下升温至500℃预炭化2h,升温速率为5℃/min;

[0076]

(2)将步骤(1)中得到的预炭化料与koh按照质量比为1:4混合后置于管式炉中进行活化,活化过程升温速率为5℃/min,活化温度为800℃,活化1h后置于稀硝酸溶液(1m)中充分搅拌12h,再使用去离子水洗涤至中性,烘干后得到多孔活性炭;

[0077]

(3)称取1.0g步骤(2)干燥后的活性炭与0.144g的fecl3(fe

3+

在活化碳上的负载量为5%)先后放入含有100ml去离子水的圆底烧瓶中,超声浸渍30min,结束后置于油浴锅加热至75℃,在充分搅拌下加入6g磺化试剂(4g氨基苯磺酸与2g亚硝酸异戊酯组成的混合溶液),反应10h后,将混合溶液过滤得到固体,用丙酮和去离子水洗涤固体3次,然后,将固体置于80℃烘箱中干燥12h得到固体酸催化剂;

[0078]

(4)称取步骤(3)干燥后催化剂0.25g、烟杆(80~120目)原料0.45g、反应溶剂35ml(γ-戊内酯与水的体积比为29:1)加入到体积为50ml的高温高压反应器中,通过程序控温仪设定反应温度和反应时间,升温速率为5℃/min,升至190℃后开始记录保温时间,保温3h后将反应器放入冰水内冷却至室温,将反应液过滤后的滤液用气相色谱进行分析,计算平台化合物得率,结果如图8所示。

[0079]

实施例8

[0080]

一种固体酸耦合共溶剂催化体系综合转化生物质的方法,包括以下步骤:

[0081]

(1)对生物质样品(烟杆)进行研磨和筛选,得到的颗粒粒径为20~80目,将颗粒置于管式炉中,在n2气氛下升温至500℃预炭化2h,升温速率为5℃/min;

[0082]

(2)将步骤(1)中得到的预炭化料与koh按照质量比为1:4混合后置于管式炉中进行活化,活化过程升温速率为5℃/min,活化温度为800℃,活化1h后置于稀硝酸溶液(1m)中充分搅拌12h,再使用去离子水洗涤至中性,烘干后得到多孔活性炭;

[0083]

(3)称取1.0g步骤(2)干燥后的活性炭与0.144g的fecl3(fe

3+

在活化碳上的负载量为5%)先后放入含有100ml去离子水的圆底烧瓶中,超声浸渍30min,结束后置于油浴锅加热至70℃,在充分搅拌下加入6g磺化试剂(4g氨基苯磺酸与2g亚硝酸异戊酯组成的混合溶液),反应13h后,将混合溶液过滤得到固体,用丙酮和去离子水洗涤固体3次,然后,将固体置于80℃烘箱中干燥12h得到固体酸催化剂;

[0084]

(4)称取步骤(3)干燥后催化剂0.3g、玉米芯(80~120目)原料0.5g、反应溶剂40ml(γ-戊内酯与水的体积比为:29:1)加入到体积为50ml的高温高压反应器中,通过程序控温仪设定反应温度和反应时间,升温速率为5℃/min,升至190℃后开始记录保温时间,保温3h后将反应器放入冰水内冷却至室温,将反应液过滤后的滤液用气相色谱进行分析,计算平台化合物得率,结果如图9所示。

[0085]

以上详细描述了本发明的有代表性的实施例,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,对于本领域技术人员而言显而易见的改变和组合,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1