一种铜修饰的多孔空心球状石墨相氮化碳及其制法和应用

1.本发明涉及一种铜修饰的多孔空心球状石墨相氮化碳,还涉及上述多孔空心球状石墨相氮化碳的制备方法和应用。

背景技术:

2.随着经济与工业的迅猛发展,大量药物被合成出来用于治疗人类疾病,而这些药物无法完全被人类吸收,导致被大量排放到生态环境中,从而对生态环境以及人类健康生活造成很大的影响。对乙酰氨基酚是一种常见用于治疗发烧和疼痛的药物,然而它被大量释放到水环境中,会增加人类患肾癌和哮喘的风险,同时破坏生态环境。因此,需迫切开发一种高效的有机污染物治理技术,进一步提高水质以减少对人体健康的危害。目前,研究者们致力于开发高效经济的处理水污染的方法,包括吸附法(j.catal.,2020,385:129-139),生物降解法(bioact mater,2022,17:334-343)和高级氧化法(environ sci technol,2019,53:11391-11400;water res.,2021,191:116799)。在这些方法中,高级氧化法其氧化能力强、选择性高、操作方便、避免发生二次污染等优点被广泛应用于水处理。

3.1989年,cohen已经预测出一种具有c3n4结构的化合物。1996年,teter和hemley通过理论计算提出了五种类型的c3n4晶体,包括α相、β相、c相、p相、g相,其中g-c3n4为软质相,在常温常压下较为稳定,其余均为超硬材料。g-c3n4具有类似于石墨的共轭平面,主要通过热解含氮和含碳的物质来制备。g-c3n4作为一种典型的氮化碳,其基体中高密度、均匀的氮原子以及六倍腔为在界面捕获过渡金属原子并与之相互作用提供了有利条件。

技术实现要素:

4.发明目的:本发明目的旨在提供一种铜修饰的多孔空心球状石墨相氮化碳;本发明另一目的是提供上述负载铜多孔空心球状石墨相氮化碳的制备方法;本发明最后目的是提供上述负载铜多孔空心球状石墨相氮化碳作为催化剂在降解废水中有机物中的应用。

5.技术方案:本发明所述的铜修饰的多孔空心球状石墨相氮化碳,包括呈空心球状的g-c3n4载体以及通过与n形成配位键固定在g-c3n4载体上的cu(i),g-c3n4球体上具有多孔结构。

6.多孔空心球结构能够提供更高的比表面积,从而负载更多的金属离子,提供更多的活性位点,同时还能缩短离子扩散长度,加速氧化还原动力学,从而使催化材料表现出更好的催化性能。

7.其中,cu(i)在g-c3n4球体上呈原子级分散,即载体上铜原子与铜原子之间无聚合,都是单一铜原子与载体上的至少一个n形成配位键,从而提高了催化材料上金属活性位点的数量,进而有效提高了催化材料的催化活性。

8.其中,g-c3n4球体上,cu(i)的负载量为g-c3n4球体质量的1.24%~6.54%。

9.上述铜修饰的多孔空心球状石墨相氮化碳的制备方法,包括如下步骤:

10.(1)将二价铜盐加入到分散有三聚氰胺的二甲基亚砜中,超声分散,得到溶液a;超

声法一方面促进cu

2+

充分均匀分散到三聚氰胺上,另一方面实现铜与三聚氰胺的络合;

11.(2)将氰尿酸溶解在二甲基亚砜中,超声分散,得到溶液b;

12.(3)将溶液b缓慢加入到溶液a中,反应后,将初产物过滤、洗涤、干燥;

13.(4)将步骤(3)干燥后的初产物置于惰性气氛中热处理,得到铜修饰的多孔空心球状石墨相氮化碳。在惰性气体氛围中热解时,利用石墨相氮化碳的弱还原性,将二价铜还原为一价铜,得到cu(i)-n3为活性位点的催化材料。

14.其中,步骤(1)中,二价铜盐与三聚氰胺的混合质量比为0.1~6.5:1。

15.其中,步骤(1)中,所述二价铜盐为硝酸铜、醋酸铜或氯化铜中的一种。

16.其中,步骤(3)中,氰尿酸与三聚氰胺的混合质量比为5.1:5。

17.其中,步骤(4)中,热处理温度为不高于550℃,热处理升温速率为2~5℃min-1

,热处理时间为2~6小时。

18.上述铜修饰的多孔空心球状石墨相氮化碳作为催化剂在降解废水中有机物方面的应用。

19.其中,具体应用过程为:所述催化剂的加入量为0.05g,在30~50℃下,反应液初始ph值为4~9,h2o2的浓度为50ppm~2000ppm,催化剂激发h2o2产生高活性的单线态氧和羟基自由基对水中的对乙酰氨基酚进行降解,使对乙酰氨基酚变成水和二氧化碳。

20.有益效果:本发明方法制得的石墨相氮化碳载体呈多孔的空心球状结构,能够有效提高cu在空心球状石墨相氮化碳载体上的分散性,从而获得具有更多可接触活性金属位点(cu(i)-n3为活性位点)的催化材料,进而大幅提高催化材料对于活化h2o2降解对乙酰氨基酚的催化活性。

附图说明

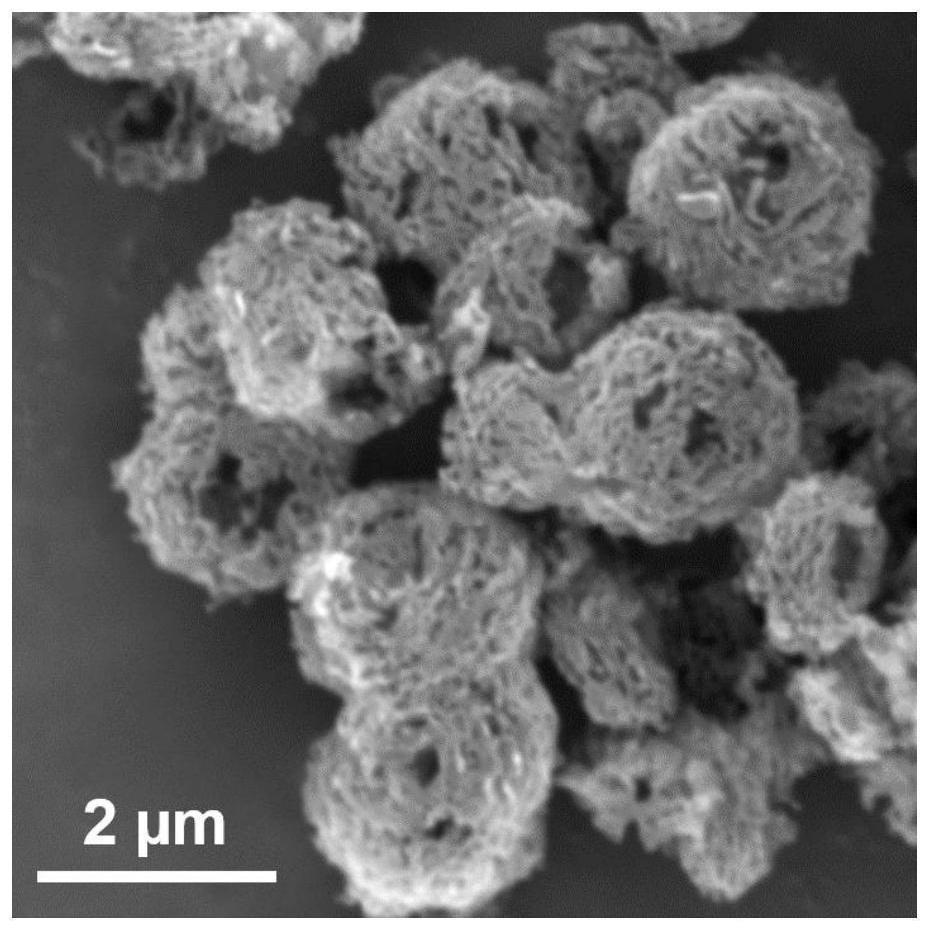

21.图1为实施例5制得的催化材料的sem图;

22.图2为实施例5、对比例1和对比例2制得的催化材料的xrd图;

23.图3为实施例5制得的催化材料的同步辐射图;

24.图4为对比例3制得的催化材料的sem图。

具体实施方式

25.实施例1

26.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

27.室温下,取0.06g三水硝酸铜与0.50g三聚氰胺(三聚氰胺为长链聚合物,长链未缠绕形成球状)溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸(三聚氰胺有弱碱性,与酸反应生成三聚氰胺盐,三聚氰胺盐的长链缠绕成球状)溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

28.采用快速液相色谱测试实施例1催化材料活化h2o2去除对乙酰氨基酚的性能:反应

条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为41.6%,此时溶液中对乙酰氨基酚的浓度为11.68mg

·

l-1

。

29.实施例2

30.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

31.室温下,取0.13g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

32.采用快速液相色谱测试实施例2催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为62.5%,此时溶液中对乙酰氨基酚的浓度为7.5mg

·

l-1

。

33.实施例3

34.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

35.室温下,取0.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

36.采用快速液相色谱测试实施例3催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为77.4%,此时溶液中对乙酰氨基酚的浓度为4.52mg

·

l-1

。

37.实施例4

38.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

39.室温下,取0.53g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在

高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

40.采用快速液相色谱测试实施例4催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为91.5%,此时溶液中对乙酰氨基酚的浓度为1.7mg

·

l-1

。

41.实施例5

42.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

43.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

44.采用快速液相色谱测试实施例5催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,溶液初始ph值为5.4(溶液初始ph值为初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液的实际ph),先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为94.8%,此时溶液中对乙酰氨基酚的浓度为1.04mg

·

l-1

。

45.实施例6

46.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

47.室温下,取3.21g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

48.采用快速液相色谱测试实施例6催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为92.8%,此时溶液中对乙酰氨基酚的浓度为1.44mg

·

l-1

。

49.实施例7

50.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

51.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声

10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氩气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

52.采用快速液相色谱测试实施例7催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为95.2%,此时溶液中对乙酰氨基酚的浓度为0.96mg

·

l-1

。

53.实施例8

54.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

55.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氦气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

56.采用快速液相色谱测试实施例8催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为94.9%,此时溶液中对乙酰氨基酚的浓度为1.02mg

·

l-1

。

57.实施例9

58.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

59.室温下,取1.11g一水醋酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

60.采用快速液相色谱测试实施例9催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为94.2%,此时溶液中对乙酰氨基酚的浓度为1.16mg

·

l-1

。

61.实施例10

62.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

63.室温下,取0.95g二水氯化铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

64.采用快速液相色谱测试实施例10催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为93.5%,此时溶液中对乙酰氨基酚的浓度为1.3mg

·

l-1

。

65.实施例11

66.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

67.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至350℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

68.采用快速液相色谱测试实施例11催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为70.5%,此时溶液中对乙酰氨基酚的浓度为5.9mg

·

l-1

。

69.实施例12

70.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

71.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至450℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

72.采用快速液相色谱测试实施例12催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先

往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为83.9%,此时溶液中对乙酰氨基酚的浓度为3.22mg

·

l-1

。

73.实施例13

74.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

75.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解2h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

76.采用快速液相色谱测试实施例13催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为86.6%,此时溶液中对乙酰氨基酚的浓度为2.68mg

·

l-1

。

77.实施例14

78.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

79.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解6h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

80.采用快速液相色谱测试实施例14催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为96.1%,此时溶液中对乙酰氨基酚的浓度为0.78mg

·

l-1

。

81.实施例15

82.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

83.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2℃的速率升温至550℃下热解4h,得到单原子铜修饰的多

孔空心球状石墨相氮化碳催化材料。

84.采用快速液相色谱测试实施例15催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为93.8%,此时溶液中对乙酰氨基酚的浓度为1.24mg

·

l-1

。

85.实施例16

86.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

87.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以5℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

88.采用快速液相色谱测试实施例16催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为94.1%,此时溶液中对乙酰氨基酚的浓度为1.18mg

·

l-1

。

89.实施例17

90.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

91.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用50ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

92.采用快速液相色谱测试实施例17催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为94.5%,此时溶液中对乙酰氨基酚的浓度为1.1mg

·

l-1

。

93.实施例18

94.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

95.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液

中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用100ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

96.采用快速液相色谱测试实施例18催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为95.6%,此时溶液中对乙酰氨基酚的浓度为0.88mg

·

l-1

。

97.实施例19

98.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

99.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和75ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

100.采用快速液相色谱测试实施例19催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为93.9%,此时溶液中对乙酰氨基酚的浓度为1.22mg

·

l-1

。

101.实施例20

102.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

103.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和100ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

104.采用快速液相色谱测试实施例20催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为95.4%,此时溶液中对乙酰氨基酚的浓度为0.92mg

·

l-1

。

105.实施例21

106.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

107.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于40℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

108.采用快速液相色谱测试实施例21催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为94.8%,此时溶液中对乙酰氨基酚的浓度为1.04mg

·

l-1

。

109.实施例22

110.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

111.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于50℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

112.采用快速液相色谱测试实施例22催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为94.8%,此时溶液中对乙酰氨基酚的浓度为2.68mg

·

l-1

。

113.实施例23

114.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

115.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥6h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

116.采用快速液相色谱测试实施例23催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为93.9%,此时

溶液中对乙酰氨基酚的浓度为1.22mg

·

l-1

。

117.实施例24

118.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

119.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥9h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

120.采用快速液相色谱测试实施例24催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为95.1%,此时溶液中对乙酰氨基酚的浓度为0.98mg

·

l-1

。

121.实施例25

122.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

123.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

124.采用快速液相色谱测试实施例25催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是30℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为65.9%,此时溶液中对乙酰氨基酚的浓度为6.82mg

·

l-1

。

125.实施例26

126.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

127.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

128.采用快速液相色谱测试实施例26催化材料活化h2o2去除对乙酰氨基酚的性能:反

应条件是50℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应120min后可降解100%的对乙酰氨基酚。

129.实施例27

130.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

131.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

132.采用快速液相色谱测试实施例27催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入37.5微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为25.8%,此时溶液中对乙酰氨基酚的浓度为14.84mg

·

l-1

。

133.实施例28

134.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

135.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

136.采用快速液相色谱测试实施例28催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入150微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为43.1%,此时溶液中对乙酰氨基酚的浓度为11.38mg

·

l-1

。

137.实施例29

138.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

139.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的

多孔空心球状石墨相氮化碳催化材料。

140.采用快速液相色谱测试实施例29催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入375微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为75.7%,此时溶液中对乙酰氨基酚的浓度为4.86mg

·

l-1

。

141.实施例30

142.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

143.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

144.采用快速液相色谱测试实施例30催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往其中加入0.05g催化材料,搅拌30min后,再加入1.5毫升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为98.8%,此时溶液中对乙酰氨基酚的浓度为0.24mg

·

l-1

。

145.实施例31

146.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

147.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

148.采用快速液相色谱测试实施例31催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往溶液中加入3ml浓度为0.2mm的h2so4溶液,使溶液的初始ph为2;再往其中加入0.05g催化材料,搅拌30min后,最后加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为1.8%,此时溶液中对乙酰氨基酚的浓度为19.64mg

·

l-1

。

149.实施例32

150.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

151.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明

溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

152.采用快速液相色谱测试实施例32催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往溶液中加入1ml浓度为0.2mm的h2so4溶液,使溶液的初始ph为3;再往其中加入0.05g催化材料,搅拌30min后,最后加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为17.5%,此时溶液中对乙酰氨基酚的浓度为16.5mg

·

l-1

。

153.实施例33

154.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

155.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

156.采用快速液相色谱测试实施例33催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往溶液中加入0.3ml浓度为0.2mm的h2so4溶液,使溶液的初始ph为4;再往其中加入0.05g催化材料,搅拌30min后,最后加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为75.5%,此时溶液中对乙酰氨基酚的浓度为4.9mg

·

l-1

。

157.实施例34

158.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

159.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

160.采用快速液相色谱测试实施例34催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往溶液中加入1μl浓度为0.2mm的h2so4溶液,使溶液的初始ph为5;再往其中加入0.05g催化材料,搅拌30min后,最后加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料

在活化h2o2反应180min后对对乙酰氨基酚的降解活性为82.6%,此时溶液中对乙酰氨基酚的浓度为3.48mg

·

l-1

。

161.实施例35

162.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

163.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

164.采用快速液相色谱测试实施例35催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往溶液中加入2μl浓度为0.2mm的koh溶液,使溶液的初始ph为6;再往其中加入0.05g催化材料,搅拌30min后,最后加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为74.6%,此时溶液中对乙酰氨基酚的浓度为5.08mg

·

l-1

。

165.实施例36

166.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

167.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

168.采用快速液相色谱测试实施例36催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往溶液中加入20μl浓度为0.2mm的koh溶液,使溶液的初始ph为7;再往其中加入0.05g催化材料,搅拌30min后,最后加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为65.4%,此时溶液中对乙酰氨基酚的浓度为6.92mg

·

l-1

。

169.实施例37

170.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

171.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在

高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

172.采用快速液相色谱测试实施例37催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往溶液中加入50μl浓度为0.2mm的koh溶液,使溶液的初始ph为8;再往其中加入0.05g催化材料,搅拌30min后,最后加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为78.4%,此时溶液中对乙酰氨基酚的浓度为4.32mg

·

l-1

。

173.实施例38

174.本发明以单原子铜修饰的多孔空心球状石墨相氮化碳的制备方法,具体为:

175.室温下,取1.34g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到单原子铜修饰的多孔空心球状石墨相氮化碳催化材料。

176.采用快速液相色谱测试实施例38催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,先往溶液中加入200μl浓度为0.2mm的koh溶液,使溶液的初始ph为9;再往其中加入0.05g催化材料,搅拌30min后,最后加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为85.8%,此时溶液中对乙酰氨基酚的浓度为2.84mg

·

l-1

。

177.通过实施例1~6对比可知,三水硝酸铜引入量不同,对最终催化材料活化h2o2去除对乙酰氨基酚的影响很大,当三水硝酸铜引入量为1.34g时,催化材料活化h2o2去除对乙酰氨基酚的效果最好;通过实施例5、7、8对比可知,惰性氛围的选择对最终催化材料的催化活性几乎没有影响;通过实施例5、9、10对比可知,二价铜盐的选取对最终催化材料的催化活性几乎没有影响;通过实施例5、11、12对比可知,热处理温度对催化材料的催化活性的影响很大,热处理温度为550℃,才能将二价铜充分还原为具有更好催化活性的一价铜;通过实施例5、13、14对比可知,热处理时间对催化材料的催化活性的影响不是很大;通过实施例5、15、16对比可知,热处理的升温速率对最终催化材料的催化活性没有影响;通过实施例5、17、18、19、20对比可知,洗涤方法中去离子水和乙醇的用量对最终催化材料的催化活性没有影响;通过实施例5、21、22、23、24对比可知,干燥的温度以及干燥时间对最终催化材料的催化活性没有影响;通过实施例5、25、26对比可知,降解反应时反应温度对催化活性有很大的影响,温度越高,催化材料活化h2o2去降解对乙酰氨基酚活性越好;通过实施例5、27、28、29、30对比可知,催化反应过程中,强氧化剂h2o2的投加量对降解效果有很大的影响。通过实施例5、31、32、33、34、35、36、37、38对比可知,反应液初始ph值对催化材料的催化活性有很大的影响,在强酸环境下,催化材料几乎没有催化活性,在弱酸性、中性环境和弱碱性条件下,均具有较好的催化性能。

178.对比例1

179.一种多孔空心球状石墨相氮化碳催化材料的制备方法,具体为:

180.室温下,取0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三聚氰胺的二甲基亚砜溶液中,产生白色沉淀;磁力搅拌10min后过滤得到白色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到多孔空心球状石墨相氮化碳催化材料。

181.采用快速液相色谱测试对比例1催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,此时溶液的ph值为5.4,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为2%。

182.对比例1制得的无铜修饰的多孔空心球状氮化碳催化材料,催化材料活化h2o2去除对乙酰氨基酚的降解效果极差,由于催化材料上没有形成一价铜和n络合的活性位点,故而无法活化h2o2产生活性自由基,进而无法降解对乙酰氨基酚。

183.对比例2

184.一种铜修饰的多孔空心球状石墨相氮化碳催化材料的制备方法,具体为:

185.室温下,取0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三聚氰胺的二甲基亚砜溶液中,产生白色沉淀;磁力搅拌10min后过滤得到白色粉末,用75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h;取1g白色粉末和0.026g三水硝酸铜混合溶解在10ml去离子水中,于50℃下水浴蒸干;将蒸干得到的混合粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到催化材料。

186.采用快速液相色谱测试对比例2催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,此时溶液的ph值为5.4,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为52%。

187.与实施例5相比,在多孔空心球状石墨相氮化碳载体上负载相同铜含量,对比例2的多孔空心球状氮化碳载体上铜原子聚集,由浸渍法制备出的对比例2,cu无法与石墨相氮化碳上的n配位,从而导致多孔空心球状氮化碳载体上铜原子出现聚集,从而使催化材料的催化活性远小于铜原子分散时催化材料的催化活性。

188.对比例3

189.一种铜修饰的纳米片状石墨相氮化碳催化材料的制备方法,具体为:

190.室温下,取6.4g三水硝酸铜与0.50g三聚氰胺溶解于20ml二甲基亚砜中,超声10min,得到绿色透明溶液;取0.51g氰尿酸溶解在10ml二甲基亚砜中,超声10min,得到透明溶液;将氰尿酸的二甲基亚砜溶液缓慢倒入三水硝酸铜和三聚氰胺混合的二甲基亚砜溶液中,绿色溶液变成蓝色溶液,而后产生白色沉淀;磁力搅拌10min后过滤得到白绿色粉末,用

75ml去离子水和50ml乙醇依次洗涤后,于60℃环境下干燥12h,获得浅绿色粉末;将粉末在高纯氮气氛围下,在管式炉中以2.3℃的速率升温至550℃下热解4h,得到铜修饰的纳米片状石墨相氮化碳催化材料。

191.采用快速液相色谱测试对比例3催化材料活化h2o2去除对乙酰氨基酚的性能:反应条件是40℃下,在500ml烧杯中加入250ml初始浓度为20mg

·

l-1

的对乙酰氨基酚溶液,此时溶液的ph值为5.4,先往其中加入0.05g催化材料,搅拌30min后,再加入750微升质量浓度为30%的过氧化氢溶液,经测试,催化材料在活化h2o2反应180min后对对乙酰氨基酚的降解活性为79%。如图4所示,对比例3得到的催化材料为纳米片状,说明过量的铜盐会破坏石墨相氮化碳的空心球状结构,会使金属在载体上进一步聚集,从而对催化材料的催化活性。

192.如图1所示,可清晰看出催化材料为多孔空心球结构;如图2所示,实施例5为采用一步热解法制得的催化材料,其图谱上并未出现cu的特征峰;而对比例2是采用浸渍法制得的与实施例5相同cu负载量的催化材料,图谱上出现明显的零价cu的衍射峰,由此说明,一步热解法制备的催化材料中的cu实现了高度分散。如图3所示,实施例5的傅里叶变换(ft)k3加权exafs光谱在约处显示出与cupc相同的主峰,对应于cu

–

n配位,在约处未检测到cu

–

cu配位峰,证实了实施例5制备的催化材料中cu在氮化碳基底上实现了原子级分散。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1