一种机床油水分离系统和方法与流程

1.本发明涉及油水分离装置技术领域,具体涉及一种机床油水分离系统和方法。

背景技术:

2.数控机床也叫数字控制机床,是一种装有程序控制系统的自动化机床,该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,用代码化的数字表示,通过信息载体输入数控装置,经运算处理由数控装置发出各种控制信号,控制机床的动作,按图纸要求的形状和尺寸,自动地将零件加工出来;数控机床在使用的过程中会同时使用到润滑油与切削液,而机床的切削液却很容易在加工的过程中混入润滑油,从而导致切削液不纯。

3.现有的技术方案中,提出了公开号:cn110449982a,该文献所公开的技术方案如下:一种数控机床用油水分离系统和方法,包括架体,所述架体的内部安装有支撑板,所述支撑板的正上方安装有分离仓,所述支撑板的顶端中部安装有电机,所述电机的顶部安装有转动轴,且所述转动轴的顶端贯穿并延伸至所述分离仓的内部,所述转动轴的两侧边中部均安装有连接杆,且所述连接杆远离所述转动轴的一端均安装有搅动板一,所述连接杆的顶端中部与底端中部且位于所述搅动板一与所述转动轴之间均安装有搅动板二。

4.针对现有技术存在以下问题:

5.1、机床油水分离装置在油液分离不均匀,导致部分液体无法分离,影响装置工作效率的问题;

6.2、机床油水分离的排料装置长时间使用,容易造成排料口堵塞,影响装置正常运行的问题。

技术实现要素:

7.本发明提供一种机床油水分离系统和方法,以解决上述背景技术中提出的问题。

8.为解决上述技术问题,本发明所采用的技术方案是:

9.第一方面,本发明提供一种机床油水分离系统,包括油水分离箱、注料箱、注料口和出料管,所述油水分离箱的顶部固定安装有注料箱,所述注料箱的顶部开设有注料口,所述油水分离箱的一端固定安装有出料管,所述油水分离箱内腔的一侧设置有沉淀室,所述沉淀室的一侧位于油水分离箱的底部设置有隔板。

10.所述沉淀室内壁的一侧固定安装有固定板,所述固定板的内侧活动安装有推动板,所述固定板一侧的底部设置有伸缩板,所述伸缩板的外侧活动套接在推动板的内部。

11.所述隔板远离沉淀室的一侧设置有分离室,所述分离室内壁的一侧固定安装有排料板,所述排料板的表面开设有排料孔,所述排料板的另一端设置有连接管,所述连接管的一端固定连接在出料管上。

12.本发明技术方案的进一步改进在于:所述固定板的两侧设置有连接板,所述连接板的侧面设置有伸缩推杆,所述伸缩推杆的另一端固定连接有固定推块,所述固定推块的

侧面固定安装有滑推板,所述滑推板的另一侧设置在推动板的两侧。

13.本发明技术方案的进一步改进在于:所述油水分离箱的内壁且位于隔板的顶部设置有上挡板,所述上挡板内腔的两端设置有活动块,所述活动块的内侧活动安装有旋转轴柱,所述旋转轴柱的一端且延伸至上挡板的外侧设置有驱动电机。

14.本发明技术方案的进一步改进在于:所述底板的两端开设有排水孔,所述排水孔的底部固定连接有集水箱。

15.本发明技术方案的进一步改进在于:所述注料箱的内壁固定安装有拆卸板,所述拆卸板的侧面设置有外框,所述外框的内部固定安装有过滤网。

16.本发明技术方案的进一步改进在于:所述排料板内腔的底部开设有驱动滑轨,所述驱动滑轨的内部活动安装有移动板,所述移动板的表面固定安装有橡胶摩擦柱,所述移动板的底部开设有排水槽。

17.第二方面,本发明提供一种机床油水分离的方法,该机床油水分离的方法,包括以下步骤:

18.步骤一:注料过滤;

19.步骤二:油水分离;

20.步骤三:清理设备。

21.本发明技术方案的进一步改进在于:所述步骤一包括:通过机床内部导料管,将油水混合物输送到注料口的内部,配合注料箱内部过滤机构,进行筛分颗粒物,方便后续设备进行分离。

22.本发明技术方案的进一步改进在于:所述步骤二包括:通过设备过滤后的油水混合物输送到油水分离箱的内部,进行油水分离,并配合推送板,把油推送到分离层进一步分离处理。

23.本发明技术方案的进一步改进在于:所述步骤三包括:分离处理的油液,配合出料管进行排出,并配合清洁机构对排料口进行清理,方便装置下次加工。

24.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

25.1、本发明提供一种机床油水分离系统和方法,通过注料口与机床内部导料管相互连接,将油水混合物从导料管输送到注料口的内部,再配合过滤网的过滤性,对混合物内部的颗粒物进行过滤筛分,方便装置后续更好的分离油水,解决了油水混合液中掺杂颗粒物,影响设备分离的功能的问题,有利于装置增加过滤功能,提高装置便捷性。

26.2、本发明提供一种机床油水分离系统和方法,通过沉淀室内注入水分,并配合静置的方式和油的密度比水大的原理,在静置一段时间,使得油液漂浮在顶部,然后由伸缩推杆,进行伸缩一段,推动固定推块和滑推板进行滑动,驱使推动板在伸缩板的外侧进行滑动,使得推动板贴着油水分界线把油层推向分离室的一侧,进行油水分离处理。解决了油液分离不均匀,导致部分液体无法分离,影响装置工作效率的问题,有利于便捷推动油液层,提高装置的工作效率。

27.3、本发明提供一种机床油水分离系统和方法,通过推动板推动顶层油液层移动时,配合驱动电机提高动力,带动旋转轴柱进行旋转,使得旋转轴柱驱使套接轴和搅拌叶进行旋转,在搅拌叶旋转的同时,扇叶带动油液快速流动,提高装置分离油液的速度,解决了分离速度较慢,影响装置工作效率大问题,有利于增加翻推功能,提高装置工作效率。

28.4、本发明提供一种机床油水分离系统和方法,通过分离室配合排料孔进行排料,使得排料孔把油液流入到连接管的内部,然后由出料管进行排料收集,达到便捷收集的功能,当设备分离结束后,利用驱动滑轨电力驱动移动板进行移动,使得移动板带动橡胶摩擦柱插接在排料孔的内部,利用移动摩擦性,达到摩擦清理的功能,解决了机床油水分离的排料装置长时间使用,容易造成排料口堵塞的问题,有利于装置增加防堵塞的功能,同时方便装置下次便捷加工。

附图说明

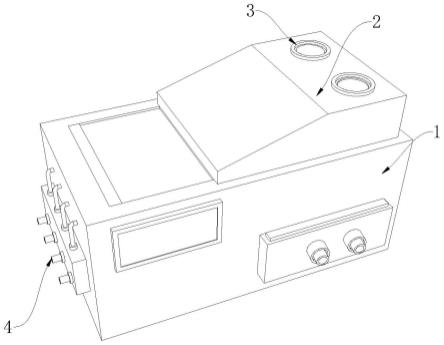

29.图1为本发明的结构示意图;

30.图2为本发明的油水分离箱结构示意图;

31.图3为本发明的推动板结构示意图;

32.图4为本发明的上挡板结构示意图;

33.图5为本发明的过滤网结构示意图;

34.图6为本发明的排料板结构示意图;

35.图7为本发明的排料孔结构示意图;

36.图8为本发明的流程图。

37.图中:1、油水分离箱;11、沉淀室;12、固定板;121、伸缩板;122、连接板;123、伸缩推杆;124、固定推块;125、滑推板;13、推动板;14、隔板;15、上挡板;151、活动块;152、旋转轴柱;153、套接轴;154、搅拌叶;155、驱动电机;16、分离室;17、排料板;18、排料孔;181、驱动滑轨;182、移动板;183、橡胶摩擦柱;184、排水槽;19、连接管;2、注料箱;21、拆卸板;22、外框;23、过滤网;3、注料口;4、出料管。

具体实施方式

38.下面结合实施例对本发明做进一步详细说明:

39.实施例1

40.第一方面,如图1-8所示,本发明提供了一种机床油水分离系统,包括油水分离箱1、注料箱2、注料口3和出料管4,油水分离箱1的顶部固定安装有注料箱2,注料箱2的顶部开设有注料口3,油水分离箱1的一端固定安装有出料管4,油水分离箱1内腔的一侧设置有沉淀室11,沉淀室11的一侧位于油水分离箱1的底部设置有隔板14,沉淀室11内壁的一侧固定安装有固定板12,固定板12的内侧活动安装有推动板13,固定板12一侧的底部设置有伸缩板121,伸缩板121的外侧活动套接在推动板13的内部,固定板12的两侧设置有连接板122,连接板122的侧面设置有伸缩推杆123,伸缩推杆123的另一端固定连接有固定推块124,固定推块124的侧面固定安装有滑推板125,滑推板125的另一侧设置在推动板13的两侧,注料箱2的内壁固定安装有拆卸板21,拆卸板21的侧面设置有外框22,外框22的内部固定安装有过滤网23。

41.在本实施例中,通过注料口3的与机床内部导料管相互连接,将油水混合物从导料管输送到注料口3的内部,再配合过滤网23的过滤性,对混合物内部的颗粒物进行过滤筛分,方便装置后续更好的分离油水,然后把油水混合物导流到沉淀室11的内部,向沉淀室11内注入水分,并配合静置的方式和油的密度比水大的原理,在静置一段时间,使得油液漂浮

在顶部,然后由伸缩推杆123,进行伸缩一段,推动固定推块124和滑推板125进行滑动,驱使推动板13在伸缩板121的外侧进行滑动,使得推动板13贴着油水分界线把油层推向分离室16的一侧,进行油水分离处理。

42.实施例2

43.如图1-8所示,在实施例1的基础上,本发明提供一种技术方案:优选的,油水分离箱1的内壁且位于隔板14的顶部设置有上挡板15,上挡板15内腔的两端设置有活动块151,活动块151的内侧活动安装有旋转轴柱152,旋转轴柱152的一端且延伸至上挡板15的外侧设置有驱动电机155,旋转轴柱152的外侧活动安装有套接轴153,套接轴153的外侧固定安装有搅拌叶154。

44.在本实施例中,通过推动板13推动顶层油液层移动时,配合驱动电机155提高动力,带动旋转轴柱152进行旋转,使得旋转轴柱152驱使套接轴153和搅拌叶154进行旋转,在搅拌叶154旋转的同时,扇叶带动油液快速流动,提高装置分离油液的速度,方便装置增加工作效率。

45.实施例3

46.如图1-8所示,在实施例1的基础上,本发明提供一种技术方案:优选的,隔板14远离沉淀室11的一侧设置有分离室16,分离室16内壁的一侧固定安装有排料板17,排料板17的表面开设有排料孔18,排料板17的另一端设置有连接管19,连接管19的一端固定连接在出料管4上,排料板17内腔的底部开设有驱动滑轨181,驱动滑轨181的内部活动安装有移动板182,移动板182的表面固定安装有橡胶摩擦柱183,移动板182的底部开设有排水槽184。

47.在本实施例中,通过分离室16配合排料孔18进行排料,使得排料孔18把油液流入到连接管19的内部,然后由出料管4进行排料收集,达到便捷收集的功能,当设备分离结束后,利用驱动滑轨181电力驱动移动板182进行移动,使得移动板182带动橡胶摩擦柱183插接在排料孔18的内部,利用移动摩擦性,达到摩擦清理的功能,有利于装置增加防堵塞的功能,同时方便装置下次便捷加工。

48.实施例4

49.第二方面,如图1-8所示,本发明提供一种机床油水分离的方法,该机床油水分离的方法,包括以下步骤:

50.步骤一:注料过滤;

51.步骤二:油水分离;

52.步骤三:清理设备;

53.步骤一包括:通过机床内部导料管,将油水混合物输送到注料口3的内部,配合注料箱2内部过滤机构,进行筛分颗粒物,方便后续设备进行分离,步骤二包括:通过设备过滤后的油水混合物输送到油水分离箱1的内部,进行油水分离,并配合推送板,把油推送到分离层进一步分离处理,步骤三包括:分离处理的油液,配合出料管4进行排出,并配合清洁机构对排料口进行清理,方便装置下次加工。

54.在本实施例中,通过注料口3的与机床内部导料管相互连接,将油水混合物从导料管输送到注料口3的内部,再配合注料箱2内部过滤机构,进行筛分混合物的颗粒物,配合油水分离箱1的内部,进行油水分离,并配合推送板,把油推送到分离层进一步分离处理,分离处理的油液,配合出料管4进行流动排出,在设备分离结束后,配合清洁机构对排料口进行

清理,方便装置下次加工。

55.综上,如图1-8所示,通过注料口3的与机床内部导料管相互连接,将油水混合物从导料管输送到注料口3的内部,再配合注料箱2内部过滤机构,进行筛分混合物的颗粒物,配合油水分离箱1的内部,进行油水分离,通过注料口3的与机床内部导料管相互连接,将油水混合物从导料管输送到注料口3的内部,再配合过滤网23的过滤性,对混合物内部的颗粒物进行过滤筛分,方便装置后续更好的分离油水,然后把油水混合物导流到沉淀室11的内部,然后向沉淀室11内注入水分,并配合静置的方式和油的密度比水大的原理,在静置一段时间,使得油液漂浮在顶部,然后由伸缩推杆123,进行伸缩一段,推动固定推块124和滑推板125进行滑动,驱使推动板13在伸缩板121的外侧进行滑动,使得推动板13贴着油水分界线把油层推向分离室16的一侧,另外通过推动板13推动顶层油液层移动时,配合驱动电机155提高动力,带动旋转轴柱152进行旋转,使得旋转轴柱152驱使套接轴153和搅拌叶154进行旋转,在搅拌叶154旋转的同时,扇叶带动油液快速流动,提高装置分离油液的速度,方便装置增加工作效率,进行油水分离处理,把油推送到分离层进一步分离处理,分离处理的油液,利用驱动滑轨181电力驱动移动板182进行移动,使得移动板182带动橡胶摩擦柱183插接在排料孔18的内部,利用移动摩擦性,达到摩擦清理的功能,有利于装置增加防堵塞的功能,同时方便装置下次便捷加工,配合出料管4进行流动排出,在设备分离结束后,通过分离室16配合排料孔18进行排料,使得排料孔18把油液流入到连接管19的内部,然后由出料管4进行排料收集,达到便捷收集的功能。

56.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1