一种收卷法制备大尺寸烧结毡的方法与流程

1.本发明涉及过滤材料生产技术领域,具体而言,涉及一种收卷法制备大尺寸烧结毡的方法。

背景技术:

2.烧结毡是一种常用的过滤材料,其采用直径为微米级的金属纤维经无纺铺制,叠配及高温烧结而成。烧结毡能连续保持过滤网布的过滤作用,且具有三维网状多孔结构,具有孔隙率高、表面积大、孔径分布均匀等特点,是理想的耐高温、耐腐蚀、高精度的过滤材料。

3.烧结毡通过弯折、卷绕等加工步骤后形成过滤器的滤芯。特种车辆在恶劣环境中使用,需要滤芯在吸附了大量灰尘后仍能具有很好的透气性,为了增加滤芯的容尘量,就要求加工的烧结毡原材料具有很长的长度从而能卷绕成多层过滤结构,要求烧结毡的长度在30m以上。现有技术一般采用固相烧结技术生产烧结毡,具体是将金属纤维制成一定形状和尺寸的压坯后,在一定的气氛环境和工艺参数条件下直接烧结形成烧结毡产品,这种生产方法使烧结毡的尺寸受到压机的限制,市场上烧结毡的最大长度不超过5m。为了制造高容尘量的滤芯,就需要将多个烧结毡拼接后使用,严重影响了生产效率,提高了生产成本。

技术实现要素:

4.本发明要解决的技术问题是如何制备长度尺寸能满足使用需要的烧结毡,加工成滤芯的过程中不需要进行拼接,提高生产效率和产品质量。

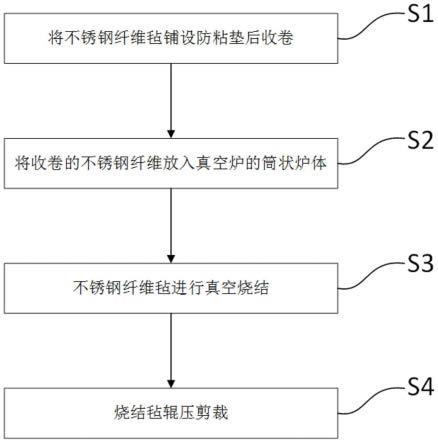

5.为解决上述技术问题,本发明提供一种收卷法制备大尺寸烧结毡的方法,包括以下步骤:

6.s1、在连续的不锈钢纤维毡底部铺设防粘垫,将不锈钢纤维毡与防粘垫用收卷装置收卷;

7.s2、将收卷的不锈钢纤维放入真空炉的筒状炉体中;

8.s3、不锈钢纤维毡在炉体中进行真空烧结,冷却后得到烧结毡;

9.s4、将烧结毡从炉体内取出,并用辊压机进行辊压,再裁剪成设计的尺寸。

10.相对于现有技术,本发明提供了一种全新的烧结毡制备方法,利用收卷法将不锈钢纤维毡卷绕成多层结构,可以整体进行真空烧结,实现大尺寸烧结毡的制备,设置防粘垫能防止相邻不锈钢纤维毡粘连,本方法制备得到的烧结毡可以根据需要进行裁切,用于制造高容尘量的滤芯,不需要进行拼接工艺,可以大幅提高生产效率,降低生产成本,还能提高过滤器的产品质量。

11.进一步地,所述收卷装置包括卷轴、压轮和调压弹簧,所述压轮设置在所述卷轴的一侧,所述调压弹簧与所述压轮连接。不锈钢纤维毡卷绕过程中表面与压轮接触,调压弹簧施压一定的压力,从而控制不锈钢纤维毡的厚度。

12.进一步地,不锈钢纤维毡收卷过程中,压轮挤压不锈钢纤维毡,将不锈钢纤维毡的

厚度控制在3~5mm。由压轮的挤压作用使不锈钢纤维毡得厚度满足设定要求,提高孔隙率。

13.进一步地,所述步骤s1中,收卷后不锈钢纤维毡的最大直径为500mm。不锈钢纤维毡收卷后的直径与真空炉的炉体尺寸匹配,便于取放,烧结毡的最大长度可以达到350m左右,相较于现有技术最大的烧结毡增加了约70倍,具有明显的规模生产优势,实现了超大尺寸烧结毡的制备。

14.进一步地,所述不锈钢纤维毡的宽度为200~360mm。不锈钢纤维毡的宽度与真空炉的炉体匹配,便于取放。

15.进一步地,所述收卷装置的所述卷轴的直径为10~50mm。卷轴的直径较大,避免不锈钢纤维毡与卷轴接触的一端变形。

16.进一步地,所述步骤s4辊压后烧结毡的厚度为0.8~1mm。辊压步骤可以使烧结毡的孔隙率增大,厚度满足工艺设计需求。

17.进一步地,所述不锈钢纤维毡的不锈钢纤维的丝径为3~5μm。丝径细的不锈钢纤维可以得到高孔隙率的烧结毡,制成过滤器后提高气体通量。

18.进一步地,所述步骤s3具体包括:炉体在真空度≤0.1pa条件下,升温至500~600℃,保温60~100min,自然冷却;再将炉体内温度升温至1100~1200℃,保温20~40min,自然冷却后得到烧结毡。不锈钢纤维毡先进行低温烧结,消除纤维内部的弹性应力,再进行高温烧结,使纤维间结合牢固,提高了烧结毡的力学性能。

19.进一步地,所述步骤s3中炉体的升温速度为25~40℃/min。真空炉升温速度较快,能快速达到设定温度,有利于提高烧结毡的力学性能。

附图说明

20.图1为本发明实施例中收卷法制备大尺寸烧结毡的方法的流程图;

21.图2为本发明实施例中不锈钢纤维毡收卷状态的结构示意图。

22.附图标记说明:

23.1-不锈钢纤维毡,2-防粘垫,3-卷轴,4-压轮,5-调压弹簧。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

25.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.应注意到:相似的标记和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

27.本发明的实施例提供一种制备大尺寸烧结毡的方法,结合图1和图2所示,制备方法包括以下步骤:

28.s1、在连续的不锈钢纤维毡1底部铺设防粘垫2,将不锈钢纤维毡1与防粘垫2用收卷装置收卷;

29.s2、将收卷的不锈钢纤维放入真空炉的筒状炉体中;

30.s3、不锈钢纤维毡1在炉体中进行真空烧结,冷却后得到烧结毡;

31.s4、将烧结毡从炉体内取出,并用辊压机进行辊压,再裁剪成设计的尺寸。

32.上述方法先将不锈钢纤维毡1卷绕成多层结构,然后整体进行真空烧结,从而实现大尺寸烧结毡的制备。在不锈钢纤维毡1底部铺设防粘垫2,在收卷时防粘垫2被一起收卷,可以防止烧结过程中相邻不锈钢纤维毡1粘连。

33.结合图2所示,步骤s1使用了收卷装置进行收卷,收卷装置包括卷轴3、压轮4和调压弹簧5,压轮4设置在卷轴3的一侧,调压弹簧5与压轮4连接,不锈钢纤维毡1卷绕过程中表面与压轮4接触,调压弹簧5施压一定的压力,从而控制不锈钢纤维毡1的厚度。本实施例中,将不锈钢纤维毡1的厚度控制在4mm,由压轮4的挤压作用使不锈钢纤维毡1得厚度满足设定要求,且能提高孔隙率。在其他实施方式中,调压弹簧5的压力可调,将不锈钢纤维毡1的厚度控制在3~5mm。

34.优选地,收卷装置采用大直径的卷轴3,一般为10~50mm,由此可以避免不锈钢纤维毡1与卷轴3接触的一端发生变形,保证产品质量。

35.收卷后不锈钢纤维毡1的最大直径可以达到500mm,制得的烧结毡最大长度可以达到350m。制备得到的烧结毡可以根据需要进行裁切,用于制造高容尘量的滤芯,不需要进行拼接操作,可以大幅提高生产效率,降低生产成本。

36.上述实施例的制备方法以不锈钢纤维毡1为原料,不锈钢纤维的丝径为3~5μm,丝径细的不锈钢纤维可以得到高孔隙率的烧结毡,制成过滤器后气体通量高。

37.本实施例中,不锈钢纤维毡1的宽度为300mm。在其他实施方式中,不锈钢纤维毡1的宽度为200~360mm,与真空炉的炉体匹配,便于取放,且满足后续过滤器的尺寸要求。

38.在本实施例中,步骤s3分成两段烧结,具体过程如下:炉体抽真空,使真空度≤0.1pa,以30℃/min的升温速度升温至500℃,保温60min,自然冷却;再以30℃/min的升温速度将炉体内温度升温至1150℃,保温30min,自然冷却后得到烧结毡。该步骤中不锈钢纤维毡1先进行低温烧结,消除纤维内部的弹性应力,再进行高温烧结,使纤维间结合牢固,提高了烧结毡的力学性能。

39.在其他实施方式中,低温烧结的温度范围为500~600℃,保温时间为60~100min;高温烧结的温度范围为1100~1200℃,保温时间为20~40min;升温速度为25~40℃/min;具体工艺参数可以根据不锈钢纤维毡1尺寸、厚度、卷绕直径等数据进行调整。

40.步骤s4中辊压的作用是使烧结毡的孔隙率进一步增大,厚度满足工艺设计需求。本实施例中,辊压后烧结毡的厚度为1mm。在其他事实方式中,辊压后烧结毡的厚度为0.8~1mm。

41.上述烧结毡的制备方法突破了现有技术的限制,以收卷装置和真空炉为主要生产设备,采用收卷法将不锈钢纤维毡卷绕成多层结构,从而实现了超大尺寸烧结毡的制备,该方法能够大幅提高烧结毡的生产效率,降低生产成本,因此具有很好的产业应用前景。

42.最后应说明的是,以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依

然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1