硅基电子化学品的提纯装置与方法

1.本发明涉及硅基电子化学品技术领域,具体而言,涉及一种硅基电子化学品的提纯装置与方法。

背景技术:

2.半导体和高密度电路技术中使用的化学品和材料通常被称为“电子化学品”。现代半导体复合材料技术的生产通常包括数百种电子化学品和制造程序。一般来说,集成电路(ic)的制造过程是重复的过程,包括特殊材料的沉积、光刻、蚀刻膜等。

3.在沉积工序中,往往采用具有优异介电性能的有机硅作为化学气相沉积(cvd)的材料。所使用的有机硅纯度非常重要,产品中杂质尤其是金属离子的存在,很容易导致错层的产生,因而增加漏电流、造成击穿及降低载流子的寿命。有机硅纯度每提高一个数量级,都将促进集成电路器件集成度的提高。

4.高纯有机硅烷的提纯过程主要包括有机杂质、金属离子及固体微粒的去除。其中,有机杂质的去除主要采用精馏的方法,固体微粒一般使用微滤膜过滤解决,但金属离子的去除一直是生产的难点,集成电路(ic)对于电子级化学品纯度要求越来越高,常规的精馏方法对金属离子去除效果不明显,因此需要一种生产高纯度硅基电子产品的纯化技术。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的主要目的在于提供一种硅基电子化学品的提纯装置和方法,以解决现有技术中有机硅烷提纯的过程中,常规的精馏方法对金属离子的去除效果不明显,无法满足集成电路对于电子级化学品纯度的问题。

7.为了实现上述目的,根据本发明的一个方面,提供了一种硅基电子化学品的提纯装置,该提纯装置包括:脱重单元,脱重单元包括脱重塔,脱重单元用于将硅基化合物粗品进行重组分脱除处理,得到脱重硅基化合物粗品;共沸萃取单元,共沸萃取单元包括共沸萃取塔,共沸萃取单元与脱重单元连接,用于将脱重硅基化合物粗品和水混合进行共沸萃取,得到硅基化合物馏分和液态混合物;脱轻单元,脱轻单元与共沸萃取单元连接,用于将硅基化合物馏分进行轻组分脱除,得到硅基电子化学品。

8.进一步地,该提纯装置还包括第一膜过滤器,第一膜过滤器设置于脱重塔与共沸萃取单元之间的管线上,优选第一膜过滤器中膜的孔径为0.005~0.5μm。

9.进一步地,脱轻单元还包括第二膜过滤器,第二膜过滤器的入口与脱轻塔的塔底出口连接,优选第二膜过滤器中膜的孔径为0.005~0.5μm。

10.进一步地,共沸萃取单元还包括塔顶倾析储罐,塔顶倾析储罐设置于共沸萃取塔的塔顶,且塔顶倾析储罐设置于共沸萃取塔与脱轻单元之间的管线上。

11.进一步地,塔顶倾析储罐设置有第一出口第二出口,第一出口与脱轻单元连接,第二出口用于排出塔顶倾析储罐分离出的水;优选塔顶倾析储罐还设置有第三出口,第三出

口与共沸萃取塔的塔顶入口连接;

12.进一步地,共沸萃取单元还包括第二冷凝器,第二冷凝器设置于共沸萃取塔与塔顶倾析储罐之间的管线上;

13.进一步地,第二冷凝器设置有第四出口,第四出口与塔顶倾析储罐的入口连接;优选第二冷凝器还设置有第五出口,第五出口与共沸萃取塔塔顶的入口连接。

14.进一步地,共沸萃取单元还包括塔底采出泵,塔底采出泵设置于共沸萃取塔的底部,且塔底采出泵的入口与共沸萃取塔的塔底出口连接;

15.进一步地,共沸萃取单元还包括第二塔底再沸器,第二塔底再沸器设置于共沸萃取塔与塔底采出泵之间的管线上;

16.进一步地,第二塔底再沸器具有第六出口和第七出口,第六出口与共沸萃取塔的塔底入口连接,第七出口与塔底采出泵的入口连接;

17.进一步地,共沸萃取单元还包括塔底倾析储罐,塔底倾析储罐设置于第二塔底再沸器与塔底采出泵之间的管线上。

18.进一步地,脱重塔、共沸萃取塔和脱轻塔各自独立地为填料塔;

19.进一步地,脱重塔、共沸萃取塔和脱轻塔理论塔板数各自独立地为10~30;

20.进一步地,脱重塔、共沸萃取塔和脱轻塔的本体材质各自独立地为不锈钢。

21.根据本发明的另一方面,提供了一种硅基电子化学品的提纯方法,该提纯方法包括:步骤s1,将硅基化合物粗品进行重组分脱除处理,得到脱重硅基化合物;步骤s2,将脱重硅基化合物和水混合进行共沸萃取处理,得到硅基化合物馏分和液态混合物;步骤s3,将硅基化合物馏分进行轻组分脱除,得到硅基电子化学品。

22.进一步地,步骤s1,重组分脱除处理在脱重塔中进行,脱重塔的塔压为100~150kpa,塔顶的温度为150~200℃,回流比为1~50;优选步骤s1还包括第一过滤处理,第一过滤处理设置于重组分脱除处理之后;

23.进一步地,步骤s3,轻组分脱除在脱轻塔中进行,脱轻塔的塔压为100~150kpa,塔顶的温度为150~200℃,回流比为1~50;优选步骤s3还包括第二过滤处理,第二过滤处理设置于轻组分脱除之后。

24.进一步地,步骤s2,共沸萃取处理在共沸萃取塔中进行,共沸萃取塔的塔压为100~150kpa,塔顶的温度为150~200℃,回流比为1~50;

25.进一步地,步骤s2还包括第一相分离处理,第一相分离处理设置于共沸萃取处理之后,优选步骤s2还包括冷凝处理,冷凝处理设置于共沸萃取处理与第一相分离处理之间。

26.进一步地,步骤s2还包括液态混合物的回收处理;

27.进一步地,回收处理包括再沸处理;

28.进一步地,回收处理还包括第二相分离处理,第二相分离处理设置于再沸处理之后。进一步地,步骤s2,脱重硅基化合物与水的体积比为1:1~5。

29.应用本技术的技术方案,将硅基化合物粗品依次通过脱重单元、共沸萃取单元和脱轻单元依次进行重组分脱除、与水共沸萃取以及轻组分脱除,将硅基化合物粗品中的金属离子去除,使得制备得到的硅基电子产品能够满足集成电路等领域对于硅基化合物纯度的要求,具有广阔的应用前景。

附图说明

30.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

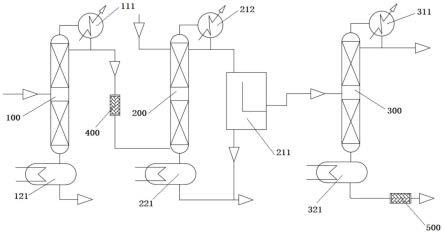

31.图1示出了根据本发明的1提供的硅基电子产品的提纯装置的结构框图;以及

32.图2示出了根据本发明的1提供的硅基电子产品中共沸萃取单元的结构框图;

33.图3示出了根据本发明的2提供的硅基电子产品中共沸萃取单元的结构框图;

34.图4示出了根据本发明的2提供的硅基电子产品中共沸萃取单元的结构框图。

35.其中,上述附图包括以下附图标记:

36.100、脱重塔;111、第一冷凝器;121、第一塔底再沸器;200、共沸萃取塔;211、塔顶倾析储罐;212、第二冷凝器;221、塔底采出泵;222、第二塔底再沸器;223、塔底倾析储罐;300、脱轻塔;311、第三冷凝器;321、第三塔底再沸器;400、第一膜过滤器;500、第二膜过滤器。

具体实施方式

37.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

38.如本技术背景技术所分析的,现有技术中有机硅烷提纯的过程中,常规的精馏方法对金属离子的去除效果不明显,无法满足集成电路对于电子级化学品纯度的问题。为了解决该问题,本技术提供了一种硅基电子化学品的提纯装置与方法。

39.在本技术的一种典型实施方式中,提供了一种硅基电子化学品的提纯装置,该提纯装置包括:脱重塔单元,该脱重单元包括脱重塔100,该脱重单元用于将硅基化合物粗品进行重组分脱除处理,得到脱重硅基化合物粗品;共沸萃取单元,该共沸萃取单元包括共沸萃取塔200,该共沸萃取单元与脱重单元连接,用于将脱重硅基化合物粗品和水进行共沸萃取,得到硅基化合物馏分和液态混合物;脱轻单元,脱轻单元包括脱轻塔300,该脱轻单元与共沸萃取单元连接,用于将硅基化合物馏分进行轻组分脱除,得到硅基电子化学品。

40.在本技术中,硅基电子化学品为正硅酸乙酯、八甲基环四硅氧烷、四甲基硅烷的至少一种。

41.应用本技术的技术方案,将硅基化合物粗品依次通过脱重单元、共沸萃取单元和脱轻单元依次进行重组分脱除、与水共沸萃取以及轻组分脱除,将硅基化合物粗品中的金属离子去除,使得制备得到的硅基电子产品能够满足集成电路等领域对于硅基化合物纯度的要求,具有广阔的应用前景。

42.为了进一步提高脱重化合物粗品中的固体颗粒,优选该脱重单元还包括第一膜过滤器400,该第一膜过滤器400设置于脱重塔100与共沸萃取单元之间的管线上,以利于通过第一过滤器对从脱重塔100采出的脱重化合物粗品中的固体颗粒进一步过滤去除,避免固体颗粒影响后续共沸萃取的效率。

43.为了进一步提高第一膜过滤器400的过滤效率,优选第一膜过滤器400中膜的孔径为0.005~0.5μm。典型但非限制性的,第一膜过滤器400中膜的孔径如为0.005μm、0.01μm、0.02μm、0.03μm、0.05μm、0.08μm、0.1μm、0.2μm、0.5μm或任意两个数值组成的范围值。

44.为了进一步提高共沸萃取的收率,优选上述共沸萃取单元还包括塔顶倾析储罐

211,该塔顶倾析储罐211设置于共沸萃取塔200的塔顶,且设置于共沸萃取塔200与脱轻单元之间的管线上,以通过塔顶倾析储罐211将硅基化合物馏分进行相分离,进一步去除硅基化合物馏分中的水分。

45.为了进一步提高回流倾析储罐的相分离效率,优选上述共沸萃取单元还包括第二冷凝器212,该第二冷凝器212设置于共沸萃取塔200与塔顶倾析储罐211之间的管线上,以将共沸萃取塔200塔顶采出的硅基化合物馏分冷却成液态硅基化合物馏分。

46.在本技术的一些实施例中,上述第二冷凝器212以及塔顶倾析储罐211的连接方式具有如下两种方式:

47.第一种方式:第二冷凝器212的入口与共沸萃取塔200的塔顶出口连接,以利于共沸萃取塔200塔顶采出的硅基化合物馏分流入第二冷凝器212中进行冷凝处理,形成液态硅基化合物馏分。塔顶倾析储罐211设置有第一出口和第二出口,第一出口与脱轻塔300的入口连接,用于将分离水相后的液态硅基化合物馏分输送至脱轻塔300进行轻组分脱除,第二出口为水相出口,用于将硅基化合物馏分中分离出来的水排出塔顶倾析储罐211。第二冷凝器212具有第四出口和第五出口,第四出口与塔顶倾析储罐211的入口连接,将液态硅基化合物馏分输送至塔顶倾析储罐211进行相分离,第五出口为回流出口,第五出口与共沸萃取塔200的塔顶入口连接,以利于部分液态硅基化合物馏分回流输送至共沸萃取塔200中。

48.第二种方式:第二冷凝器212的入口与共沸萃取塔200塔顶的出口连接,第二冷凝器212未设置第五出口,塔顶倾析储罐211还设置有第三出口,第三出口为回流出口,第三出口与共沸萃取塔200的塔顶入口连接。

49.为了进一步提高共沸萃取单元的能耗利用率,优选上述共沸萃取单元还包括塔底采出泵221,该塔底采出泵221用于泵出共沸萃取塔200的底部排出的液相混合物。

50.为了进一步提高液相混合物的能源利用率,优选上述共沸萃取单元还包括第二塔底再沸器222,该第二塔底再沸器222设置于共沸萃取塔200的底部,第二塔底再沸器222的入口与共沸萃取塔200的塔底出口连接。

51.为了进一步提高能源利用率,优选第二塔底再沸器222以及塔底采出泵221之间的连接具有如下两种方式:

52.第一种方式:第二塔底再沸器222的入口与共沸萃取塔200底部的出口连接,以利于共沸萃取塔200塔底采出的液态混合物进入第二塔底再沸器222进行再沸处理,第二塔底再沸器222设置有第六出口和第七出口,第六出口为回流出口,第六出口与共沸萃取塔200底部的入口连接,以使得部分液态混合物返回共沸萃取塔200,第七出口与塔底采出泵221的入口连接。

53.第二种方式:第二塔底再沸器222与塔底采出泵221之间的管线上还设置有塔底倾析储罐223,塔底倾析储罐223的入口与第二塔底再沸器222的第七出口连接,塔底倾析储罐223用于将液态混合物进行相分离,塔底倾析储罐223设置有第八出口和第九出口,其中第八出口用于排出塔底倾析储罐223相分离出的水,第九出口与塔底采出泵221的入口连接。

54.为了进一步提高能源利用率,优选塔底采出泵221具有采出管线,该采出管线和塔底采出泵221的出口连接,优选采出管线包括第一管线和第二管线,第一管线与共沸萃取塔200的塔底入口连接,将部分采出物返回共沸萃取塔200,第二管线用于直接采出。

55.为了进一步降低硅基电子化学品中的杂质,优选上述脱轻单元还包括第二膜过滤

器500,该第二膜过滤器500的入口与脱轻塔300的塔底出口连接,用于将从脱轻塔300采出的硅基电子化学品中的固体颗粒过滤去除。

56.为了进一步提高提纯效率,优选脱重单元还设置有第一冷凝器111,该第一冷凝器设置于脱重塔100的顶部,且设置于脱重塔100与共沸萃取单元之间的管线上,以利于将脱轻硅基化合物粗品冷凝后再输送至共沸萃取单元中进行共沸萃取处理。

57.为了进一步提高能源利用效率,优选脱重单元还设置有第一塔底再沸器121,该第一塔底再沸器121设置于脱重塔100的底部,以利于对于脱重塔100进行加热处理。

58.为了利于轻组分的回收利用,优选脱轻单元还包括第三冷凝器311,该第三冷凝器311设置于脱轻塔300的顶部,用于将脱轻塔300排出的轻组分冷凝。

59.为了进一步提高能源利用效率,优选脱轻单元还包括第三塔底再沸器321,第三塔底再沸器321设置于脱轻塔300的底部,以利于对于脱轻塔300进行加热处理。

60.为了进一步提高第二膜过滤器500的过滤效率,优选第二膜过滤器500中膜的孔径为0.005~0.5μm。典型但非限制性的,第一膜过滤器400中膜的孔径如为0.005μm、0.01μm、0.02μm、0.03μm、0.05μm、0.08μm、0.1μm、0.2μm、0.5μm或任意两个数值组成的范围值。

61.为了进一步提高第一膜过滤器400和第二膜过滤器500的耐腐蚀性,优选,第一膜过滤器400和第二膜过滤其各自独立地为ptfe(聚四氟乙烯)膜过滤器。

62.在本技术中,为了进一步提高提纯效率,优选上述脱重塔100、共沸萃取塔200和脱轻塔300各自独立地为填料塔,填料塔中的填料优选为石英规整填料、石英散堆填料、pfa包覆的规整填料、pfa包覆的散堆填料,较优为不锈钢规整填料、不锈钢散堆填料。

63.为了进一步提高脱重塔100、共沸萃取塔200和脱轻塔300的耐腐蚀性,优选脱重塔100、共沸萃取塔200和脱轻塔300的本体材质各自独立地为不锈钢。该不锈钢优选为电解抛光不锈钢。其中的一些管道和管件的材质也有选为电解抛光不锈钢,以提高耐腐蚀性。

64.为了进一步降低硅基电子化学品中的金属离子含量,优选脱重塔100、共沸萃取塔200和脱轻塔300理论塔板数各自独立地为10~30。典型但非限制性的,脱重塔100、共沸萃取塔200和脱轻塔300理论塔板数的理论塔板数各自独立地如为10、12、15、18、20、22、25、28或30。

65.在本技术的第二种典型实施方式中,还提供了一种硅基电子化学品的提纯方法,该提纯方法包括:步骤s1,将硅基化合物粗品进行重组分脱除处理,得到脱重硅基化合物;步骤s2,将脱重硅基化合物和水混合进行共沸萃取处理,得到硅基化合物馏分和液态混合物;步骤s3,将硅基化合物馏分进行轻组分脱除,得到硅基电子化学品。

66.应用本技术的技术方案,将硅基化合物粗品依次进行重组分脱除、与水共沸萃取以及轻组分脱除,将硅基化合物粗品中的金属离子去除,使得制备得到的硅基电子产品能够满足集成电路等领域对于硅基化合物纯度的要求,具有广阔的应用前景。

67.为了进一步提高硅基化合物粗品中重组分的脱除率,优选步骤s1,重组分脱除处理在脱重塔100中进行,脱重塔100的塔压为100~150kpa,塔顶的温度为150~200℃,回流比为1~50。

68.典型但非限制性的,脱重塔100的塔压如为100kpa、105kpa、110kpa、120kpa、130kpa、140kpa、150kpa或任意两个数值组成的范围值;塔顶的温度如为150℃、160℃、170℃、180℃、190℃、200℃或任意两个数值组成的范围值;回流比如为1、2、3、5、8、10、15、20、

30、40、50或任意两个数值组成的范围值。

69.为了进一步减少脱重硅基化合物的杂质,优选步骤s1还包括第一过滤处理,该第一过滤处理设置于重组分脱除处理之后。优选该第一过滤处理在第一膜过滤器400中进行。

70.上述脱重塔100和第一膜过滤器400均具有第一种典型实施方式中的相同含义。

71.为了进一步提高共沸萃取处理效率,优选共沸萃取处理在共沸萃取塔200中进行,该共沸萃取塔200的塔压为100~150kpa,塔顶的温度为150~200℃,回流比为1~50。

72.典型但非限制性的,共沸萃取塔200的塔压如为100kpa、105kpa、110kpa、120kpa、130kpa、140kpa、150kpa或任意两个数值组成的范围值;塔顶的温度如为150℃、160℃、170℃、180℃、190℃、200℃或任意两个数值组成的范围值;回流比如为1、2、3、5、8、10、15、20、30、40、50或任意两个数值组成的范围值。

73.为了进一步提高硅基化合物的纯度,优选步骤s2还包括第一相分离处理,第一相处理处理设置于共沸萃取处理之后,以进一步去除硅基化合物馏分中的水分,减少水分对轻组分脱除的影响。

74.为了进一步提高第一相分离处理的效率,优选步骤s2还包括冷凝处理,该冷凝处理设置于共沸萃取处理与第一相分离处理之间,以利于先将共沸萃取得到的气态硅基化合物馏分冷凝成为液态后再进行第一相分离处理。

75.上述第一相分离处理优选在塔顶倾析储罐中进行,冷凝处理在第二冷凝器212中进行。该共沸萃取塔200、塔顶倾析储罐211以及第二冷凝器212均同第一种典型实施方式中的定义。

76.为了进一步提高能源利用率,优选步骤s2还包括液态混合物的回收处理,该回收处理为将液态混合物采出。

77.为了进一步提高液态混合物的回收利用率,优选回收处理包括再沸处理,通过再沸处理,使得一分部液态混合物返回共沸萃取塔200,另一部分液态化合物采出。

78.为了进一步提高液态混合物回收处理利用率,优选回收处理还包括第二相分离处理,该第二相分离设置于再沸处理之后,以利于通过第二相分离将液态混合物中的水相分离排出。

79.上述再沸处理优选在第二塔底再沸器222中进行,第二相分离处理优选在塔底倾析储罐223中进行,该第二塔底再沸器222和塔底倾析储罐223分别同第一种典型实施方式中提供的第二塔底再沸器222和塔底倾析储罐223。

80.为了进一步提高共沸萃取的效率,优选脱重硅基化合物和水的体积比为1:1~5。

81.典型但非限制性的,脱重硅基化合物和水的体积比如为1:1、1:2、1:3、1:4、1:5或任意两个数值组成的范围值。

82.为了进一步提高轻组分脱除效率,优选步骤s3,轻组分脱除在脱轻塔300中进行,脱轻塔300的塔压为100~150kpa,脱轻塔300的塔顶的温度为150~200℃,回流比为1~50。

83.典型但非限制性的,脱轻塔300的塔压如为100kpa、105kpa、110kpa、120kpa、130kpa、140kpa、150kpa或任意两个数值组成的范围值;塔顶的温度如为150℃、160℃、170℃、180℃、190℃、200℃或任意两个数值组成的范围值;回流比如为1、2、3、5、8、10、15、20、30、40、50或任意两个数值组成的范围值。

84.为了进一步减少硅基电子化学品中的固体颗粒,优选步骤s3还包括第二过滤处

理,该第二过滤处理设置与轻组分脱除之后,以进一步提高硅基电子化学品的纯度。

85.上述第二过滤处理优选在第二膜过滤器500中进行,该脱轻塔300和第二膜过滤器500各自同第一种典型实施方式中提供的脱轻塔300和第二膜过滤器500。

86.下面将结合实施例,进一步说明本技术的有益效果。

87.实施例1

88.如图1所示,本技术提供了一种硅基电子化学品的提纯装置,该提纯装置包括依次连接的脱重单元、共沸萃取单元和脱轻单元,脱重单元包括脱重塔100,用于将硅基化合物粗品进行重组分脱处理,得到脱重硅基化合物粗品,共沸萃取单元包括共沸萃取塔200,用于将脱重硅基化合物粗品和水共和进行共沸萃取,得到硅基化合物馏分和液态混合物;脱轻单元包括脱轻塔300,用于将硅基化合物馏分进行轻组分脱除,得到硅基电子化学品。

89.为了进一步减少脱重硅基化合物粗品中的固体颗粒,脱重单元还包括第一膜过滤器400,第一膜过滤器400设置于脱重塔100和共沸萃取塔200之间的管线上置有,该第一膜过滤器400为ptfe膜过滤器,其膜的孔径为0.005~0.5μm。

90.为了进一步减少硅基电子化学品中的固体颗粒,脱轻单元还包括第二膜过滤器500,第二膜过滤器500的入口与脱轻塔300的塔底出口连接,通过第二膜过滤器500将硅基电子化学品中的固体颗粒过滤去除,提高硅基电子化学品的纯度。该第二膜过滤器500为ptfe膜过滤器,其膜的孔径为0.005~0.5μm。

91.如图2所示,为了进一步提高硅基化合物馏分的纯度,本实施例提供的共沸萃取单元还包括塔顶倾析储罐211,塔顶倾析储罐211设置于共沸萃取塔200的塔顶,并设置于共沸萃取塔200与脱轻单元之间的管线上,且该塔顶倾析储罐211设置有第一出口、第二出口和第三出口,第一出口与脱轻单元连接,第二出口用于排出塔顶倾析储罐211相分离出的水相,第三出口为回流出口,第三出口与共沸萃取塔200的塔顶入口连接,以将部分硅基化合物馏分返回共沸萃取塔200。

92.为了便于塔顶倾析储罐211进行相分离,该共沸萃取单元还包括第二冷凝器212,该第二冷凝器212设置于共沸萃取塔200与塔顶倾析储罐211之间的管线上,第二冷凝器212的入口与共沸萃取塔200的塔顶出口连接,第二冷凝器212设置有第四出口,第四出口与塔顶倾析储罐211的入口连接。

93.为了进一步提高共沸萃取效率,该共沸萃取单元还包括塔底采出泵221,该塔底采出泵221设置于共沸萃取塔200的底部,且塔底采出泵221的入口与共沸萃取塔200的出口连接,以利于采出共沸萃取塔200塔底排出的液相混合物。

94.为了进一步提高液相混合物的回收处理效率,优选共沸萃取单元还包括第二塔底再沸器222,该第二塔底再沸器222设置于共沸萃取塔200与塔底采出泵221之间的管线上,该第二塔底再沸器222设置有第六出口和第七出口,第六出口为回流出口,第六出口与共沸萃取塔200的塔底入口连接,以利于部分液相混合物返回共沸萃取塔200进行回收,第七出口与塔底采出泵221的入口连接,以利于通过塔底采出泵221采出。

95.为了便于通过塔底采出泵221采出物料,塔底采出泵221的出口连接有采出管线。

96.为了进一步提高脱重硅基化合物粗品与水的混合效率,水从共沸萃取塔200的塔顶进料,脱重硅基化合物粗品从共沸萃取塔200的塔底进料。

97.为了进一步提高提纯效率,脱重塔100与共沸萃取塔200之间的管线上设置有第一

冷凝器111,以利于将脱轻硅基化合物粗品冷凝后再输送至共沸萃取塔200中进行共沸萃取处理。

98.为了便于保持脱重塔100的顶部温度,脱重塔100的底部设置有第一塔底再沸器121,以利于对于脱重塔100进行加热处理。

99.为了利于脱轻塔300排出轻组分的回收利用,脱轻塔300的顶部设置有第三冷凝器311,用于将脱轻塔300排出轻组分冷凝。

100.为了进一步提高能源利用效率,脱轻塔300的底部设置有第三塔底再沸器321,以利于对于脱轻塔300进行加热处理。

101.为了进一步提高提纯效率,上述脱重塔100、共沸萃取塔200和脱轻塔300各自独立地为填料塔,填料塔中的填料包括但不限于石英规整填料、石英散堆填料、pfa包覆的规整填料、pfa包覆的散堆填料,优选为不锈钢规整填料、不锈钢散堆填料。

102.为了进一步提高脱重塔100、共沸萃取塔200和脱轻塔300的耐腐蚀性,上述脱重塔100、共沸萃取塔200和脱轻塔300的本体材质各自独立地为不锈钢。该不锈钢优选为电解抛光不锈钢。其中的一些管道和管件的材质也有选为电解抛光不锈钢,以提高耐腐蚀性。

103.为了进一步提高提纯效率,上述脱重塔100、共沸萃取塔200和脱轻塔300的理论塔板数均为10~30。

104.实施例2

105.如图3所示,本实施例与实施例1的不同之处在于,该提纯装置还包括塔底倾析储罐223,该塔底倾析储罐223设置于第二塔底再沸器222与塔底采出泵221之间的管线上。该塔底倾析储罐223用于将液相混合物进行相分离,塔底倾析储罐223设置有第八出口和第九出口,其中第八出口用于排出塔底倾析储罐223相分离出的水,第九出口与塔底采出泵221的入口连接。

106.为了进一步提高液相混合物的回收利用效率,采出管线包括第一管线和第二管线,第一管线的出口与共沸萃取塔200塔底的入口连接,第二管线用于采出塔底采出泵221泵出的液相物质。

107.实施例3

108.如图4所示,本实施例与实施例1的不同之处在于,该提纯装置中,第二冷凝器212还设置有第五出口,第五出口与共沸萃取塔200塔顶入口连接,且塔顶倾析储罐211未设置第三出口。

109.实施例4

110.本实施例提供了一种正硅酸乙酯工业粗品的提纯方法,其采用实施例1提供的硅基电子化学品提纯装置进行提纯处理,其中该正硅酸乙酯工业粗品,其各组分含量如下:正硅酸乙酯99.87%,乙醇0.02%,水0.03%,未知高沸0.08%,金属杂质总含量2.68ppm;该提纯方法包括以下步骤:

111.(1)将正硅酸乙酯通入脱重塔100中进行用微正压精馏,控制塔压120kpa,顶温180℃,回流比30,塔顶馏出物经第一膜过滤器400过滤,得到脱重正硅酸乙酯粗品;

112.(2)将脱重正硅酸乙酯粗品通入共沸萃取塔200中与水按照体积比为1:3混合采用微正压精馏,控制塔压120kpa,顶温180℃,回流比30,水同时作为共沸剂和萃取剂对脱重正硅酸乙酯粗品进一步净化,从共沸萃取塔200塔顶采出馏分依次经过第二冷凝器212和塔顶

倾洗储罐进行相分离后,得到正硅酸乙酯馏分;

113.(3)将正硅酸乙酯馏分通入脱轻塔300中采用微正压精馏,控制塔压120kpa,顶温180℃,回流比30,塔顶采出的馏分经过第二膜过滤器500过滤后得到硅基电子级产品。

114.其中,脱重塔100、共沸萃取塔200以及脱轻塔300的塔板数均为20,第一膜过滤器400的膜孔径为0.1μm,第二膜过滤器500中膜的孔径均为0.01μm。

115.实施例5

116.本实施例与实施例4的不同之处在于,脱重塔100、共沸萃取塔200以及脱轻塔300的塔板数均为10,回流比均为50,脱重塔100、共沸萃取塔200以及脱轻塔300的塔压均为150kpa,顶温均为200℃。

117.实施例6

118.本实施例与实施例4的不同之处在于,脱重塔100、共沸萃取塔200以及脱轻塔300的塔板数均为30,回流比均为1,脱重塔100、共沸萃取塔200以及脱轻塔300的塔压均为100kpa,顶温均为150℃。

119.实施例7

120.本实施例与实施例4的不同之处在于,步骤(2)中,脱重正硅酸乙酯粗品与水的体积比为1:1。

121.实施例8

122.本实施例与实施例4的不同之处在于,步骤(2)中,脱重正硅酸乙酯粗品与水的体积比为1:5。

123.实施例9

124.本实施例与实施例4的不同之处在于,步骤(2)中,脱重正硅酸乙酯粗品与水的体积比为1:0.5。

125.实施例10

126.本实施例与实施例4的不同之处在于,采用工业级八甲基环四硅氧烷替换工业基正硅酸乙酯作为原料,该工业基八甲基环四硅氧烷包含以下组分:六甲基环环三硅氧烷0.09%,八甲基环四硅氧烷99.83%,十甲基环五硅氧烷0.08%,金属杂质综合2.07ppm。

127.试验例

128.分别检测实施例4-10提供的硅基电子级产品中的总金属离子含量以及纯度,结果如下表1所示。

129.其中,总金属离子含量采用电感耦合质谱法测定;

130.纯度采用气相色谱法测定。

131.表1

[0132][0133][0134]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:应用本技术的技术方案,将硅基化合物粗品依次通过脱重单元、共沸萃取单元和脱轻单元依次进行重组分脱除、与水共沸萃取以及轻组分脱除,将硅基化合物粗品中的金属离子去除,使得制备得到的硅基电子产品能够满足集成电路等领域对于硅基化合物纯度的要求,具有广阔的应用前景。

[0135]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1