一种基于MOFs的锂离子印迹PVDF膜的制备方法

一种基于mofs的锂离子印迹pvdf膜的制备方法

技术领域

1.本发明涉及一种锂离子印迹膜的制备方法。

背景技术:

2.离子印迹技术是从分子印迹过程演变而来的,其原理为以离子为模板,以聚合双键化合物为功能单体,单体与目标离子通过共价和非共价相互作用形成预聚体,通过交联或聚合制备形成刚性聚合物,洗脱模板离子后,在其中生成相应的三维孔道,用于对目标离子的特定识别。离子印迹技术与其他聚合物制备技术的结合,不仅使印迹材料的制备方法更加完善,而且有效地扩大了印迹材料的应用范围。通常,随着吸附容量的增加,离子印迹聚合物的选择性会下降,这是由于在离子印迹过程中形成的特定吸附位点不固定,而是增加了可吸附其他离子的孔道。因此,亟需找到一种方法来固定更多的印迹孔道,这样可在保留离子印迹高选择性的情况下提高吸附容量。

技术实现要素:

3.本发明的目的是要解决现有离子印迹分子不能同时具有高吸附容量和高选择性的问题,而提供一种基于mofs的锂离子印迹pvdf膜的制备方法。

4.本发明针对现有技术存在问题,创造性的提出了mofs与离子印迹技术相结合以去除锂离子的方法,制备了mofs-liⅱps@pvdf膜以实现复杂体系中目标污染物的高选择性去除。

5.本发明开发了具有亲水性和稳定性增强的高选择性li

+

印迹膜(mofs-liⅱps@pvdf膜)。具体以li

+

印迹聚合物为印迹层,以12冠4作为吸附单元,形成了选择性的li+识别位点并通过原位生长法将印迹聚合物负载到膜上,具体是按以下步骤完成的:

6.一种基于mofs的锂离子印迹pvdf膜的制备方法,是按以下步骤完成的:

7.一、制备nh

2-uio-66锆基有机金属框架:

8.首先,在dmf中溶解zrcl4和2-氨基对苯二甲酸,在室温下搅拌,得到混合液;再将混合液倒入聚四氟乙烯的水热釜中,再进行水热反应,反应得到的悬浮液;再经冷却、离心后,得到固体物质,对固体物质进行洗涤,最后,经过烘干、研磨,得到黄色粉末,得到nh

2-uio-66锆基有机金属框架;

9.二、制备mofs-liⅱps印迹聚合物:

10.①

、将licl、12-冠醚-4、无水甲醇混合,然后放入恒温加热磁力搅拌器中预聚合,再加入nh

2-uio-66锆基有机金属框架震荡,然后加入α-甲基丙烯酸和偶氮二异丁氰,再在氮气气氛、70℃-80℃水浴和冷凝回流的条件下震荡,得到固体物质;

11.②

、将生成的固体物质研磨过筛,使用无水乙醇和去离子水对所得的粉末反复冲洗,去除多余有机物,再使用盐酸提取印迹聚合物上的li

+

,最后用去离子水反复冲洗,过滤,所得固体在343k的温度下真空干燥,研磨、过筛,得到mofs-liⅱps印迹聚合物;

12.三、制备sp-pda@pvdf膜:

13.将聚多巴胺溶解到naac缓冲液中,再加入高碘酸钠溶液,搅拌均匀,得到sp-pda溶液;将sp-pda溶液涂覆到pvdf膜上,再干燥,得到sp-pda@pvdf膜;

14.四、引入sio2纳米中间层:

15.①

、将正硅酸乙酯、去离子水、无水乙醇和氨水混合,得到混合溶液;

16.②

、将sp-pda@pvdf膜浸入到混合溶液中,取出后再清洗,得到引入sio2纳米中间层后的pvdf膜;

17.五、制备mofs-liⅱps@pvdf膜:

18.将mofs-liⅱps印迹聚合物溶解到无水乙醇中,得到mofs-liⅱps印迹聚合物溶液;将引入sio2纳米中间层后的pvdf膜浸入到mofs-liⅱps印迹聚合物溶液中,再搅拌反应,取出后干燥,得到mofs-liⅱps@pvdf膜,即为基于mofs的锂离子印迹pvdf膜。

19.本发明的原理:

20.金属有机骨架是一种以金属离子为节点,有机配体为连接体,通过配位键自组装而成的有机-无机杂化多孔材料。这些材料不仅具有金属离子的活性,而且具有有机配体的灵活性、官能团的选择性以及通过配位形成的特定空间结构,为其在吸附和催化领域的应用提供了良好的基础条件。在本发明中创造性地利用mofs材料的三维空间结构,将其与离子印迹相结合,并在mofs的空腔中加载大量的离子印迹孔,从而解决了上述问题。本发明采用原位生长法将mofs离子印迹聚合物负载到以聚多巴胺(da)为界面粘附层,二氧化硅颗粒修饰后的聚偏氟乙烯(pvdf)膜上,制备出mofs-liⅱps@pvdf膜。本发明将mofs材料引入离子印迹领域,利用模板分子与金属离子和有机配体之间的相互作用,制备具有特异性识别能力的mofs离子印迹膜。本发明中mofs材料的三维结构增加离子印迹特异性吸附位点数量,实现复杂体系中目标污染物的高选择性去除。本发明的优势在于对锂离子具有高吸附量、高选择性、制备过程绿色环保,减少dmf、丙酮等危险有机溶剂的使用,mofs-liⅱps@pvdf膜具有优异的抗污染性能和亲水性,达到吸附平衡时间短,更适合实际应用。

21.本发明的有益效果:

22.一、目前离子印迹技术与其他材料或技术相结合的领域中,其中一个缺点就是与以往吸附材料相比其吸附量低,本发明利用mofs材料丰富的三维结构,显著提升了离子印迹的吸附量,同时还能保留离子印迹技术优异的选择性:

23.二、nh

2-uio-66锆基有机金属框架在脱盐过程中可对水分子体现出较高选择渗透性,拥有良好的亲水性、耐酸性和稳定性,在复杂体系中具有更高的耐用性和重复利用性;

24.三、以聚多巴胺为界面粘附层,经二氧化硅修饰后的sp-pda@pvdf膜具有良好的亲水性和抗污染性能,将mofs离子印迹聚合物负载到修饰后的pvdf膜上所形成的和mofs-liⅱps@pvdf膜具有良好的亲水性和抗污染性能,经过10次以上的吸附解吸过程,其性能仅下降了5.6%。

25.四、与之前专利相比,本发明制备的基于mofs的锂离子印迹pvdf膜对mofs离子印迹聚合物的负载率提高了11.6%,相应的导致吸附量显著提高;sio2改性提高了膜的比表面积和抗污染性能,使得吸附平衡时间更短,抗污染性能提高,连续洗脱10次后其性能仅下降了5.6%,相比于现有技术提高了6.1%。

附图说明

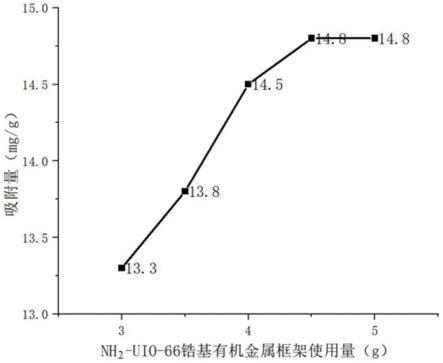

26.图1为实施例1~实施例5中改变nh

2-uio-66锆基有机金属框架的使用量制备的基于mofs的锂离子印迹pvdf膜吸附锂离子的吸附量图;

27.图2为实施例1、实施例6~实施例9中改变步骤五中的搅拌反应时间制备的基于mofs的锂离子印迹pvdf膜吸附锂离子的吸附量图;

28.图3为实施例1在模拟水样中再生次数与吸附量的关系,图中a为k

+

,b为na

+

,c为li

+

,d为ca

2+

,e为mg

2+

。

具体实施方式

29.以下对本发明作进一步详细说明,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

30.具体实施方式一:本实施方式一种基于mofs的锂离子印迹pvdf膜的制备方法,是按以下步骤完成的:

31.一、制备nh

2-uio-66锆基有机金属框架:

32.首先,在dmf中溶解zrcl4和2-氨基对苯二甲酸,在室温下搅拌,得到混合液;再将混合液倒入聚四氟乙烯的水热釜中,再进行水热反应,反应得到的悬浮液;再经冷却、离心后,得到固体物质,对固体物质进行洗涤,最后,经过烘干、研磨,得到黄色粉末,得到nh

2-uio-66锆基有机金属框架;

33.二、制备mofs-liⅱps印迹聚合物:

34.①

、将licl、12-冠醚-4、无水甲醇混合,然后放入恒温加热磁力搅拌器中预聚合,再加入nh

2-uio-66锆基有机金属框架震荡,然后加入α-甲基丙烯酸和偶氮二异丁氰,再在氮气气氛、70℃-80℃水浴和冷凝回流的条件下震荡,得到固体物质;

35.②

、将生成的固体物质研磨过筛,使用无水乙醇和去离子水对所得的粉末反复冲洗,去除多余有机物,再使用盐酸提取印迹聚合物上的li

+

,最后用去离子水反复冲洗,过滤,所得固体在343k的温度下真空干燥,研磨、过筛,得到mofs-liⅱps印迹聚合物;

36.三、制备sp-pda@pvdf膜:

37.将聚多巴胺溶解到naac缓冲液中,再加入高碘酸钠溶液,搅拌均匀,得到sp-pda溶液;将sp-pda溶液涂覆到pvdf膜上,再干燥,得到sp-pda@pvdf膜;

38.四、引入sio2纳米中间层:

39.①

、将正硅酸乙酯、去离子水、无水乙醇和氨水混合,得到混合溶液;

40.②

、将sp-pda@pvdf膜浸入到混合溶液中,取出后再清洗,得到引入sio2纳米中间层后的pvdf膜;

41.五、制备mofs-liⅱps@pvdf膜:

42.将mofs-liⅱps印迹聚合物溶解到无水乙醇中,得到mofs-liⅱps印迹聚合物溶液;将引入sio2纳米中间层后的pvdf膜浸入到mofs-liⅱps印迹聚合物溶液中,再搅拌反应,取出后干燥,得到mofs-liⅱps@pvdf膜,即为基于mofs的锂离子印迹pvdf膜。

43.具体实施方式二:本实施方式与具体实施方式一不同点是:步骤一中首先在50ml的dmf中溶解1mmol的zrcl4和1mmol的2-氨基对苯二甲酸,在室温下搅拌0.5h,得到混合液;再在120℃下进行水热反应24h,反应得到的悬浮液;再经冷却、离心后,得到固体物质,分别

用无水乙醇和去离子水对固体物质进行洗涤,最后,经过烘干、研磨,得到黄色粉末,得到nh

2-uio-66锆基有机金属框架。其它步骤与具体实施方式一相同。

44.具体实施方式三:本实施方式与具体实施方式一或二之一不同点是:步骤二

①

中所述的licl的质量与无水甲醇的体积比为0.3g:100ml;步骤二

①

中所述的12-冠醚-4与无水甲醇的体积比为0.3:100;步骤二

①

中所述的nh

2-uio-66锆基有机金属框架的质量与无水甲醇的体积比为(3g~6g):100ml;步骤二

①

中所述的α-甲基丙烯酸与无水甲醇的体积比为0.3:100;步骤二

①

中所述的偶氮二异丁氰的质量与无水甲醇的体积比为0.03g:100ml。其它步骤与具体实施方式一或二相同。

45.具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:步骤二

①

中将licl、12-冠醚-4、无水甲醇混合,然后放入恒温加热磁力搅拌器中预聚合10min~13min,恒温加热磁力搅拌器的温度为70℃~80℃,搅拌速度为80r/min~100r/min;步骤二

①

中加入nh

2-uio-66锆基有机金属框架震荡1min~2min,然后加入α-甲基丙烯酸和偶氮二异丁氰,再在氮气气氛、70℃~80℃水浴和冷凝回流的条件下震荡22h~24h,得到固体物质;步骤二

②

中所述的盐酸的浓度为1mol/l;步骤一

②

中所得固体在343k的温度下真空干燥10h~12h。其它步骤与具体实施方式一至三相同。

46.具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:步骤三中所述的聚多巴胺的质量与naac缓冲液的体积比为:(0.2g~0.25g):(245ml~255ml);步骤三中所述的naac缓冲液的浓度为50mmol~60mmol,ph值为5.0;步骤三中所述的高碘酸钠溶液的浓度为20mmol~25mmol;步骤三中所述的naac缓冲液与高碘酸钠溶液的体积比为(245~255):(5.0~15)。其它步骤与具体实施方式一至四相同。

47.具体实施方式六:本实施方式与具体实施方式一至五之一不同点是:步骤三中所述的pvdf膜的厚度为15μm~22μm;步骤三中所述的sp-pda@pvdf膜上sp-pda膜的厚度为10nm~20nm。其它步骤与具体实施方式一至五相同。

48.具体实施方式七:本实施方式与具体实施方式一至六之一不同点是:步骤四

①

中所述的正硅酸乙酯、去离子水、无水乙醇和氨水的体积比为1:5:30:0.5;步骤四

①

中所述的氨水的质量分数为28%。其它步骤与具体实施方式一至六相同。

49.具体实施方式八:本实施方式与具体实施方式一至七之一不同点是:步骤四

②

中将sp-pda@pvdf膜浸入到混合溶液中6h~8h,取出后首先使用无水乙醇清洗1次~3次,再使用去离子水清洗1次~3次,得到引入sio2纳米中间层后的pvdf膜。其它步骤与具体实施方式一至七相同。

50.具体实施方式九:本实施方式与具体实施方式一至八之一不同点是:步骤五中所述的mofs-liⅱps印迹聚合物的质量与无水乙醇的体积比为(3.5g~5.0g):(245ml~250ml)。其它步骤与具体实施方式一至八相同。

51.具体实施方式十:本实施方式与具体实施方式一至九之一不同点是:步骤五中所述的搅拌反应的时间为5h~7h。其它步骤与具体实施方式一至九相同。

52.采用以下实施例验证本发明的有益效果:

53.实施例1:一种基于mofs的锂离子印迹pvdf膜的制备方法,具体是按以下步骤完成的:

54.一、制备nh

2-uio-66锆基有机金属框架:

55.首先,在50ml dmf中溶解1mmol的zrcl4和1mmol的2-氨基对苯二甲酸,在室温下搅拌0.5h,得到混合液;再将混合液倒入聚四氟乙烯的水热釜中,再在120℃下水热反应24h,反应得到的悬浮液再经冷却、离心后,得到固体物质,分别用无水乙醇和去离子水对固体物质进行洗涤3次,最后,经过烘干、研磨,得到黄色粉末,即为nh

2-uio-66锆基有机金属框架;

56.二、制备mofs-liⅱps印迹聚合物:

57.①

、将0.3g licl、0.3ml12-冠醚-4、100ml无水甲醇混合,然后放入恒温加热磁力搅拌器中预聚合,再加入3.0g nh

2-uio-66锆基有机金属框架震荡2min,然后加入0.3mlα-甲基丙烯酸和0.03g偶氮二异丁氰,通入氮气10min,再在氮气气氛、75℃水浴和冷凝回流的条件下震荡22h,得到固体物质;

58.②

、将生成的固体物质研磨过筛,使用无水乙醇和去离子水对所得的粉末反复冲洗,去除多余有机物,再使用1mol/l的盐酸提取印迹聚合物上的li

+

,最后用去离子水反复冲洗,过滤,所得固体在343k的温度下真空干燥10h,研磨、过筛,得到mofs-liⅱps印迹聚合物;

59.三、制备sp-pda@pvdf膜:

60.将0.2g聚多巴胺溶解到240ml naac缓冲液中,再加入10ml高碘酸钠溶液,搅拌均匀,得到sp-pda溶液;将sp-pda溶液涂覆到pvdf膜上,再干燥,得到sp-pda@pvdf膜;

61.步骤三中所述的naac缓冲液的浓度为50mmol,ph值为5.0;

62.步骤三中所述的高碘酸钠溶液的浓度为20mmol;

63.步骤三中所述的sp-pda@pvdf膜上sp-pda膜的厚度为20nm;

64.四、引入sio2纳米中间层:

65.①

、将1.0ml正硅酸乙酯、5.0ml去离子水、30ml无水乙醇和0.5ml氨水混合,得到混合溶液;

66.步骤四

①

中所述的氨水的质量分数为28%;

67.②

、将sp-pda@pvdf膜浸入到混合溶液中6h,取出后首先使用无水乙醇清洗2次,再使用去离子水清洗2次,得到引入sio2纳米中间层后的pvdf膜;

68.五、制备mofs-liⅱps@pvdf膜:

69.将mofs-liⅱps印迹聚合物溶解到无水乙醇中,得到mofs-liⅱps印迹聚合物溶液;将引入sio2纳米中间层后的pvdf膜浸入到mofs-liⅱps印迹聚合物溶液中,再搅拌反应6h,取出后干燥,得到mofs-liⅱps@pvdf膜,即为基于mofs的锂离子印迹pvdf膜;

70.步骤五中所述的mofs-liⅱps印迹聚合物的质量与无水乙醇的体积比为3.5g:250ml。

71.实施例2:本实施例与实施例1的区别为:步骤二

①

中再加入3.5g nh

2-uio-66锆基有机金属框架震荡2min。其它步骤及参数与实施例1均相同。

72.实施例3:本实施例与实施例1的区别为:步骤二

①

中再加入4.0g nh

2-uio-66锆基有机金属框架震荡2min。其它步骤及参数与实施例1均相同。

73.实施例4:本实施例与实施例1的区别为:步骤二

①

中再加入4.5g nh

2-uio-66锆基有机金属框架震荡2min。其它步骤及参数与实施例1均相同。

74.实施例5:本实施例与实施例1的区别为:步骤二

①

中再加入5.0g nh

2-uio-66锆基有机金属框架震荡2min。其它步骤及参数与实施例1均相同。

75.实施例6:本实施例与实施例1的区别为:步骤五中将引入sio2纳米中间层后的pvdf膜浸入到mofs-liⅱps印迹聚合物溶液中,再搅拌反应5h。其它步骤及参数与实施例1均相同。

76.实施例7:本实施例与实施例1的区别为:步骤五中将引入sio2纳米中间层后的pvdf膜浸入到mofs-liⅱps印迹聚合物溶液中,再搅拌反应5.5h。其它步骤及参数与实施例1均相同。

77.实施例8:本实施例与实施例1的区别为:步骤五中将引入sio2纳米中间层后的pvdf膜浸入到mofs-liⅱps印迹聚合物溶液中,再搅拌反应6.5h。其它步骤及参数与实施例1均相同。

78.实施例9:本实施例与实施例1的区别为:步骤五中将引入sio2纳米中间层后的pvdf膜浸入到mofs-liⅱps印迹聚合物溶液中,再搅拌反应7h。其它步骤及参数与实施例1均相同。

79.图1为实施例1~实施例5中改变nh

2-uio-66锆基有机金属框架的使用量制备的基于mofs的锂离子印迹pvdf膜吸附锂离子的吸附量图;

80.从图1可知,nh

2-uio-66锆基有机金属框架最佳的使用量为5.5g,本实验测试吸附量时均取0.5cm

×

0.5cm大小的离子印迹膜,在膜大小足够的情况下吸附率可达到99.9%。

81.图2为实施例1、实施例6~实施例9中改变步骤五中的搅拌反应时间制备的基于mofs的锂离子印迹pvdf膜吸附锂离子的吸附量图;

82.从图2可知,步骤五中的最佳搅拌时间为6h。

83.图3为实施例1在模拟水样中再生次数与吸附量的关系,图中a为k

+

,b为na

+

,c为li

+

,d为ca

2+

,e为mg

2+

;

84.从图3可知,印迹膜的锂离子的吸附量显著高于na

+

、k

+

、mg

2+

、ca

2+

等常见竞争离子,在最佳制备条件下li

+

/na

+

、li

+

/k

+

、li

+

/mg

2+

、li

+

/ca

2+

的选择系数分别是6.72、7.4、8.2和8.7,可以看出,在保证高吸附量的同时,选择性也有显著提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1