一种全密闭蛋白质固液分离系统的制作方法

1.本发明涉及血浆蛋白处理领域,尤其涉及一种全密闭蛋白质固液分离系统。

背景技术:

2.血液制品固液分离生产一般采用低温乙醇工艺,在血浆蛋白组分分离过程除需要严格控制添加乙醇以及制品温度外,在蛋白组分压滤分离以及沉淀收集过程也需要控制温度,以避免温度回升导致蛋白质变性。故压滤分离和沉淀收集时均需要低温环境,制品输送过程可以通过管道保温来解决,但固液分离系统处是开放式操作,现有的做法是将整个压滤房间进行降温,目前大多数企业压滤间工作期间的温度一般控制在2-5℃,甚至更低,这种现状的弊端至少有以下几点:

3.(1)整个压滤区域必须采用低温设计,使用低温空调进行控温,运行过程需要维持整个压滤房间的低温状态,能耗较高;

4.(2)压滤间的低温环境给操作工人带来体感上的寒冷和不适,收集时工人须加穿棉衣,给操作带来不便。同时长期在低温、潮湿的环境也不利于人员身体健康。另外压滤区域的其他功能房间为常温,操作过程人员需要在常温、低温区域频繁的转换,由于房间温差较大需要频繁的更替棉衣,影响操作人员工作效率;

5.(3)低温环境导致地板结冰、设备表面结露等现象的发生,地板结冰给操作人员行走造成安全隐患,设备表面结露也增加在进行开放式沉淀收集时的污染隐患;

6.(4)收集压滤机中的沉淀时,操作人员与蛋白存在直接接触,也易造成对制品的污染。

7.(5)低温操作间常年处于潮湿环境中,高效过滤器会结露,易导致滤器损坏及霉菌的滋生。

8.出于对节约能耗、降低生产运营成本以及降低操作污染、提高产品品质、改善一线操作员工操作条件等方面考虑,需要对现有的蛋白质固液分离系统进行改进。

技术实现要素:

9.本发明的目的在于针对现有技术的不足而提供一种全密闭蛋白质固液分离系统,能够降低能耗,降低污染,改善操作人员的工作环境。

10.为达到上述目的,本发明通过以下技术方案来实现。

11.一种全密闭蛋白质固液分离系统,它包括机架、盖板、冷却管、温度传感器、进气管、排气管、控制器、压滤机、接料车,所述机架的顶端设置有盖板,所述机架的侧边设置有封板,所述机架的内侧设置有压滤机、接料车,所述盖板的底侧设置有冷却管、温度传感器,所述封板上设置有进气管、排气管,所述控制器通过数据线分别连接温度传感器、压滤机、接料车;

12.所述机架为不锈钢焊接而成的框架;

13.所述盖板为有机玻璃制作;

14.所述冷却管为316l不锈钢制作。

15.进一步的,所述封板与盖板之间设置有操作板,所述操作板中部设置有操作孔,所述操作孔内设置有操作手套,一侧的封板的底侧设置有出料门。

16.进一步的,所述封板、操作板、出料门均采用不锈钢板制作,不锈钢板之间的内部空间填充聚氨酯发泡膜。

17.进一步的,所述封板、出料门的内侧为3mm厚的316l不锈钢板,外侧为3mm厚的304不锈钢板,不锈钢板之间的聚氨酯发泡膜的厚度为44mm,所述出料门(15)的尺寸为长500mm,宽300mm,所述操作板(12)的钢板为1.5mm厚的304不锈钢夹,两块钢板之间的聚氨酯发泡层厚度为32mm。

18.进一步的,所述操作板的中部开设有操作孔,所述操作孔为椭圆形,椭圆形的长轴长为372mm,短轴长为261mm,所述操作孔内设置有操作手套,所述操作手套为橡胶手套。

19.进一步的,所述盖板为三层有机玻璃制作,最底层的机玻璃与中间层的有机玻璃之间为真空设置。

20.进一步的,所述冷却管为蛇形管,所述冷却管的进水口设置有隔膜阀,所述冷却管为外径φ25mm的316l不锈钢制作,表面粗糙度ra≤0.8μ。

21.进一步的,所述进气管、排气管为外径φ25mm的316l不锈钢制作,所述进气管的管壁上开设有均流孔,所述进气管管内空气流速为1-1.5m/s,所述进气管、排气管上均设置有隔膜阀。

22.进一步的,所述控制器为plc控制器,所述控制器通过数据线分别连接压滤机、接料车、隔膜阀。

23.本发明的有益效果:本发明通过机架的设置,能够使蛋白质固液分离的压滤机处在一个低温的工作环境中,同时使操作人员与蛋白质物料进行分隔开来,避免污染,提升产品品质,操作人员处在正常环境中工作,避免低温氛围作业,提升员工工作环境的舒适度。

附图说明

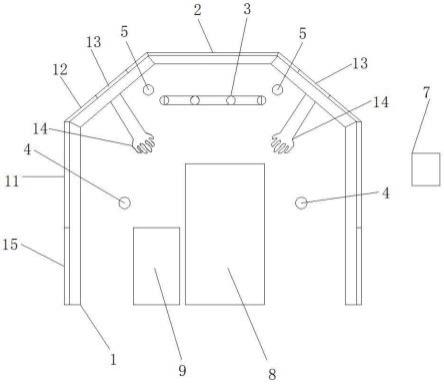

24.图1为本发明的截面结构示意图;

25.图2为本发明的侧面的结构示意图;

26.图3为冷却管的结构示意图;

27.图中:1、机架;2、盖板;3、冷却管;4、温度传感器;5、进气管;6、排气管;7、控制器;8、压滤机;9、接料车;11、封板;12、操作板;13、操作孔;14、操作手套;15、出料门;31、隔膜阀。

具体实施方式

28.下面结合实施例对本发明做进一步说明,但不局限于说明书上的内容。

29.一种全密闭蛋白质固液分离系统,它包括机架1、盖板2、冷却管3、温度传感器4、进气管5、排气管6、控制器7、压滤机8、接料车9。

30.机架1的顶端设置有盖板2,机架1的侧边设置有封板11,机架1的内侧设置有压滤机8、接料车9,盖板2的底侧设置有冷却管3、温度传感器4,封板11上设置有进气管5、排气管6,控制器7通过数据线分别连接温度传感器4、压滤机8、接料车9。

31.机架1为本系统的主要装置,主要起到安装各设备的作用,具体的,机架1为不锈钢焊接而成的框架,类似矩形罩子,将压滤机8罩住,将机架1的顶部设置有盖板2,其侧边设置有封板11,封板11与盖板2之间设置有操作板12,操作板12中部设置有操作孔13,操作孔13内设置有操作手套14,便于工人操作,机架1侧边的顶端设置有冷却管3,冷却管3位于盖板2的底侧,冷却管3的两侧设置有进气管5,与进气管5相对的一侧设置有排气管6,冷却管3的底侧设置有温度传感器4,一侧的封板11的底侧设置有出料门15,便于接料车9的进出。

32.为了能够有效的保温,封板11、操作板12、出料门15均采用双面不锈钢板,不锈钢板之间的内部空间填充聚氨酯发泡膜的保温结构,这样能够利用不锈钢卫生易清洗的特点,也能便于保温。

33.具体的,封板11、出料门15的构造中,内侧为3mm厚的316l不锈钢板,外侧为3mm厚的304不锈钢板,聚氨酯发泡膜的厚度为44mm。出料门15为四个,其尺寸为长500mm,宽300mm,便于接料车9的进出。

34.操作板12由两块1.5mm厚的304不锈钢板夹32mm厚聚氨酯发泡层制作而成。操作板12的中部开设有若干个操作孔13,操作孔13为椭圆形,长轴长372mm,短轴长261mm,操作孔12内设置有操作手套14,实现操作员与滤饼的隔离,操作手套14采用橡胶手套,安全环保。

35.盖板2采用三层有机玻璃制作,这样可以将盖板2当做观察口,便于操作时候能够及时观察内部情况。同时,为了能够达到保温的效果,最底层的机玻璃与中间层的有机玻璃之间为真空设置,防止散热。

36.冷却管3为蛇形管,用于通入冷却介质,为本装置内部空间降温,使压滤机8处于一个低温环境中,具体的,冷却管3采用φ25(外径)mm,316l不锈钢制作,外部抛光,表面粗糙度ra≤0.8μ。冷却管3的进水口设置有隔膜阀31,便于控制冷却水进水量,隔膜阀31通过数据线连接控制器7,通过控制器与温度传感器的设置,当装置内部需要降温时,控制阀门开启,冷却水注入冷却管3内;当装置内温度达到目标温度时,控制阀门关闭即可。

37.温度传感器4用于监控装置内部空间的温度,可以将监控数据及时传输给控制器7,便于控制调整冷却管的冷却介质流量。

38.进气管5、排气管6分别设置在机架1的侧面,选用外径φ25,材质为316l不锈钢制作,进气管5的管壁开均流孔,外部抛光,表面粗糙度ra≤0.8μ;管内空气流速约为1-1.5m/s。

39.进气管5、排气管6上均设置有隔膜阀31,便于控制进气量,用于将冷却的洁净压缩空气将冷却管的冷量从装置内侧的上部往下部吹送,随着空气从上而下的流动,使得经过冷却管交换后的冷空气充满压滤机周围,从而确保装置内部温度在最短时间内达到均匀。

40.控制器7为plc控制器,能够控制压滤机8、接料车9、隔膜阀31的运行。

41.压滤机8、接料车9为现有设备,用于蛋白质固液分离,可受控制器7的控制运行。

42.本系统的使用原理:将机架罩在压滤机、接料车上,然后设置好各设备,将冷却管连通冷却水,进气管连通气箱,通过接料箱将原料防止在机架内,然后关闭出料门,开启冷却管、进气管上的隔膜阀,为机架内部空间降温,同时通过操作手套将待过滤的蛋白质滤饼安装在压滤机上,通过控制器控制压滤机工作即可,全程在机架内部空间操作,操作人员与蛋白质隔离,避免污染。

43.显然,本发明的上述实施方式仅仅是为清楚地说明本发明所作的举例,而并非是

对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1